一种翻转式电芯极片叠片机构的制作方法

[0001]

本实用新型涉及电池电芯生产技术领域,尤指一种翻转式电芯极片叠片机构。

背景技术:

[0002]

锂离子电池的电芯一般为层叠式,即由正极片、隔膜、负极片z形层叠设置,在进行叠片时,首先通过机械手将模切机中已加工的正极片和负极片交替转运至正叠片工位和负叠片工位,隔膜在正负叠片工位的中间,端头压紧在叠片工作台上,叠片工作台可以在正负叠片工位间左右移动,承接正负极片,隔膜在承接正负极片的过程中,将正负极片呈“z”形隔开,直到完成整个电芯的叠片。

[0003]

现有的叠片机构一般是接取一张电芯极片,将其叠放后再接取下一张电芯极片进行叠片,其叠片效率远低于模切机的极片生产效率,往往需要多台叠片机构与一台模切机配合工作,导致占用空间大,且设备的成本高。

技术实现要素:

[0004]

为解决上述问题,本实用新型提供一种翻转式电芯极片叠片机构,极片叠片效率高、占用空间小,缩短了作业时间。

[0005]

为实现上述目的,本实用新型采用如下的技术方案是:一种翻转式电芯极片叠片机构,其特征在于:包括正极片叠片机构与负极片叠片机构,所述正极片叠片与负极片叠片机构相对设置,且两者的运动方向相反,两者均包括升降输送机构、托板归位机构,所述的升降输送机构包括纵向转动的传送带,两条传送带分别设在托板归位机构的两侧,所述传送带外侧的运动方向为上料方向,所述传送带内侧的运动方向为下料方向,所述传送带上间隔分布有卡板,所述卡板内设有用于承托电芯极片的托板,托板归位机构将托板从传送带下料方向移送到上料方向。

[0006]

正极片升降输送机构、负极片升降输送机构为循环升降的传送带,托板随着传送带在纵向平面上循环旋转,正极片升降输送机构、负极片升降输送机构上的托板在从上升方向转到下降方向时,使在两机构中的极片交错堆叠,在托板翻转过程中,隔离膜受到托板推力而左右移动折叠,形成z形折叠形状,隔离膜将正极片与负极片隔离分开,当两极构托板下降到达电芯叠片工位,两托板归位机构分别将托板从升降输送机构下降方向移送到上升方向,已经交错堆叠的正负极片落在电芯叠片工位上。

[0007]

优选地,所述升降输送机构包括驱动电机、上传动轴、下传动轴与传送带,所述上传动轴与下传动轴纵向平行设置,所述上传动轴与下传动轴的两端分别设有传动轮,所述上传动轴与下传动轴同一端的传动轮通过传送带传动连接,所述驱动电机与上传动轴传动连接,所述传送带上间隔分布有卡板,所述卡板朝传送带外设置,所述卡板内设有托板。

[0008]

优选地,所述托板归位机构为传送带结构,其传送带上设有凸柱,所述凸柱与托板的卡孔对应卡接,传送带带动托板从升降输送机构下料方向横向移动到上料方向。

[0009]

优选地,所述传送带可采用链条、同步带、平皮带或板链等。

[0010]

本实用新型的有益效果在于:本实用新型优化了叠片机构的结构,位于传送带上升方向的托板在接取到电芯极片后,随着传送带转动到下降方向,正极片叠片机构与负极片叠片机构的托板翻转到下降方向后交错层叠,降低了成本,并将叠片效率提高了近5倍,降低了极片在转移过程中,极片错位的风险,使其能够同时移送多个极片,以达到与模切机相匹配的效率,实现了叠片机构与模切机的一对一配合工作,减少了占用空间,提高了叠片效率。

附图说明

[0011]

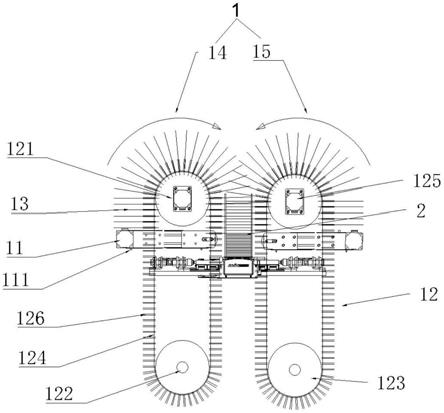

图1是本实用新型的叠片机构的结构示意图。

[0012]

图2是托板的平面结构图。

[0013]

附图标记说明:1.叠片机构;11.托板归位机构;111.凸柱;12.升降输送机构;121.上传动轴;122.下传动轴;123.传动轮;124.传送带;125.驱动电机;126.卡板;13.托板;131.卡槽;132.卡孔;133.限位槽;14.正极片叠片机构;15.负极片叠片机构;2.电芯叠片工位。

具体实施方式

[0014]

请参阅图1-2所示,本实用新型关于一种翻转式电芯极片叠片机构,所述正极片叠片机构14与负极片叠片机构15相对而设,且两者的运转方向相反,所述正极片叠片机构14与负极片叠片机构15之间设有电芯叠片工位2,正极片叠片机构14与负极片叠片机构15均包括托板归位机构11与升降输送机构12,所述托板归位机构11设在升降输送机构12内。

[0015]

所述升降输送机构12包括驱动电机125、上传动轴121、下传动轴122与传送带124,本实施例中传送带124为链条,所述上传动轴121与下传动轴122分别设在托板归位机构11的上下方,所述驱动电机125与上传动轴121传动连接,所述上传动轴121与下传动轴122的两端分别设有传动轮123,所述上传动轴121与下传动轴122同一端的传动轮123通过传送带124传动连接,所述传送带124上间隔分布有卡板126,所述卡板126内设有可移动的托板13,所述托板13上设有卡槽131、卡孔132与限位槽133。

[0016]

优选地,所述托板归位机构11为传送带结构,其传送带上设有凸柱111。

[0017]

优选地,所述卡板朝传送带外设置,可避免在转动过程中相邻卡板干涉发生碰撞,如此可卡接不同长度的托板,从而可适用移送不同大小的电芯极片,增大了整个机构的适用范围。

[0018]

优选地,还包括限位杆(图中未示出),所述限位杆设在电芯叠片工位的两侧,用于阻挡电芯极片移动,使电芯极片留在电芯叠片工位的隔离膜内,而托板13通过限位槽133与限位柱配合而导向移出。

[0019]

所述传送带124可采用链条、同步带、平皮带或板链等。

[0020]

正极片模切机和负极片模切机分别持续输出单片的正极片和负极片,正极片叠片机构连接在正极片模切机后方,负极片叠片机构连接在负极片模切机后方,正极片模切机将加工完成的正极片通过输送带移送到正极片叠片机构,正极片叠片机构的升降输送机构在上料方向收集正极片,负极片叠片机构的升降输送机构在上料方向收集负极片;当托板13卡设在传送带124外侧的卡板126上,驱动电机125通过传动轴与传动轮带动传送带124转

动,托板13随着传送带124由上升方向转动到下降方向(托板实现翻转动作),极片随着托板13移动到电芯叠片工位2,当托板下降到卡孔132与托板归位机构11的凸柱111对应卡合,托板归位机构11带动托板13向外移动,托板13脱出隔离膜并移动到传送带124外侧(即传送带上升方向)的卡板126上,以此实现往复循环工作,而极片受到限位杆的阻挡,留在隔离膜内,正极片叠片机构14与负极片叠片机构15分别将正极片和负极片通过翻转的方式实现正负极片错层,交叉错层过程中隔离膜受到推力形成z形折叠形状,隔离膜将正极片和负极片隔离形成三文治结构,在正负极片随着极片电芯叠片工位2时,托板归位机构11同时将正极片叠片机构14与负极片叠片机构15上的托板从下料方向移到上料方向,实现正负极片堆叠。

[0021]

本实用新型优化了叠片机构的结构,位于传送带上升方向的托板在接取到电芯极片后,随着传送带转动到下降方向,正极片叠片机构与负极片叠片机构的托板翻转到下降方向后交错层叠,降低了成本,并将叠片效率提高了近5倍,降低了极片在转移过程中,极片错位的风险,使其能够同时移送多个极片,以达到与模切机相匹配的效率,实现了叠片机构与模切机的一对一配合工作,减少了占用空间,提高了叠片效率。

[0022]

以上实施方式仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通工程技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1