具有脱扣器线圈组件定位结构的断路器的制作方法

[0001]

本实用新型涉及断路器技术领域,特别是一种具有脱扣器线圈组件定位结构的断路器。

背景技术:

[0002]

目前,断路器在装配过程中,部件容易移动,特别是在断路器小型化的过程中,结构布局比较紧凑,组装难度较大,部件容易随意移动会大大增加装配难度,现有技术中,脱扣器线圈组件一般是靠壳体的底座和盖板压住定位的,在盖板盖合之前容易移动,不利于盖板的盖合,且脱扣器线圈组件中的弹簧一般是一端抵接在铁芯上,另一端抵接在设置在底座上的挡板上,在抵接在挡板上之前,弹簧容易从线圈骨架中跑出,降低装配效率。

技术实现要素:

[0003]

为了克服现有技术的不足,本实用新型提供了一种能提高装配效率,结构更稳定,体积更小的具有脱扣器线圈组件定位结构的断路器。

[0004]

为了实现上述目的,本实用新型采用的技术方案是:一种具有脱扣器线圈组件定位结构的断路器,包括壳体和设置在壳体内的脱扣器线圈组件,所述壳体包括底座和盖板,所述壳体内设置有定位结构,该定位结构包括设置在底座的底面上的定位框,该定位框围成与脱扣器线圈组件适配的安装腔。

[0005]

上述技术方案中,装配时,将脱扣器线圈组件对准定位框形成的安装腔并放入安装腔,实现对脱扣器线圈组件的定位,方便其他部件的安装,提高装配效率。

[0006]

作为本实用新型的进一步设置,所述脱扣器线圈组件包括线圈骨架、线圈绕组、铁芯和弹簧,所述线圈骨架上设置供铁芯穿设的通孔,该通孔的内壁上设置有一凸部,所述弹簧的一端抵接在铁芯上,另一端抵接在凸部上。

[0007]

上述技术方案中,此处弹簧为压缩弹簧,弹簧被限制在凸部和铁芯之间,在装配时确保弹簧不会与铁芯脱开,提高装配效率,减少部件,降低成本。

[0008]

作为本实用新型的进一步设置,所述凸部为一凸环。

[0009]

上述技术方案中,凸部设置在靠近通孔端部的位置,避免增大线圈骨架的长度,结构简单,加工方便。

[0010]

作为本实用新型的进一步设置,所述凸部包括至少两个均匀分布的凸块。

[0011]

上述技术方案中,两凸块相对设置,方便弹簧抵接,受力更均匀稳定。

[0012]

作为本实用新型的进一步设置,所述线圈骨架成工字型,其包括两平行板和连接两平行板的连接柱,所述定位框包括相对设置的定位边,两所述定位边组合成[]形,所述两平行板分别位于两定位边形成的凹腔内。

[0013]

上述技术方案中,因线圈骨架是整个脱扣器线圈组件的支撑部件,所以只需将线圈骨架固定住即可,为了精简部件,优选的定位框只需两个定位边即可达到目的,节约成本,减小体积。

[0014]

作为本实用新型的进一步设置,所述定位边远离底座底面的端面具有一倾斜面,该倾斜面由定位边的外侧至内侧向靠近底座底面的方向倾斜。

[0015]

上述技术方案中,倾斜面的设置是为了方便线圈骨架进入凹腔,具有导向的作用,结构简单,方便安装。

[0016]

作为本实用新型的进一步设置,所述定位边的外侧设置有加强筋。

[0017]

上述技术方案中,加强筋的设置是为了提高强度,优选的只需在与凸部同侧的定位边上设置加强筋,因为弹簧抵接在凸部上会给该侧的平行板施加压力,即同侧的定位边受到的压力比另一侧的定位边的压力大,因此需要加强筋的辅助,提高结构稳定性。

[0018]

作为本实用新型的进一步设置,所述脱扣器线圈组件上连接有线路板,所述盖板上设置有罩设在线路板的周向侧边的挡板。

[0019]

上述技术方案中,挡边对线路板起保护作用,避免线路板被侵蚀。

[0020]

作为本实用新型的进一步设置,所述盖板的内侧面上设置有与线路板构成限位配合的限位块。

[0021]

上述技术方案中,限位块的设置可进一步保障脱扣器线圈组件与线路板的稳定连接,结构简单。

[0022]

作为本实用新型的进一步设置,所述限位块至少为两个,分布在挡板围成的空间内。

[0023]

上述技术方案中,优选的限位块为两个或三个,这样抵压更均匀稳定。

[0024]

下面结合附图对本实用新型作进一步描述。

附图说明

[0025]

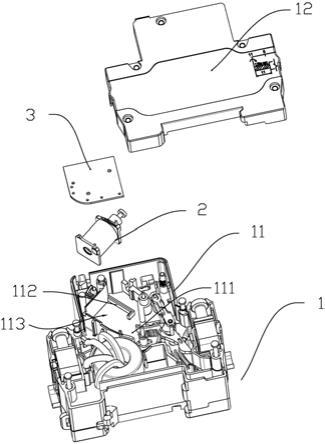

附图1为本实用新型具体实施例结构爆炸图;

[0026]

附图2为本实用新型具体实施例脱扣器线圈组件的结构爆炸图;

[0027]

附图3为本实用新型具体实施例底座的结构分解图;

[0028]

附图4为本实用新型具体实施例线圈骨架的结构图;

[0029]

附图5为本实用新型具体实施例盖板的结构图。

具体实施方式

[0030]

本实用新型的具体实施例如图1-5所示,一种具有脱扣器线圈组件定位结构的断路器,包括壳体1和设置在壳体1内的脱扣器线圈组件2,所述壳体1包括底座11和盖板12,所述壳体1内设置有定位结构,该定位结构包括设置在底座11的底面111上的定位框112,该定位框112围成与脱扣器线圈组件2适配的安装腔113。装配时,将脱扣器线圈组件2对准定位框112形成的安装腔113并放入安装腔113,实现对脱扣器线圈组件2的定位,方便其他部件的安装,提高装配效率。

[0031]

上述脱扣器线圈组件2包括线圈骨架21、线圈绕组22、铁芯23和弹簧24,所述线圈骨架21上设置供铁芯23穿设的通孔211,该通孔211的内壁上设置有一凸部2111,所述弹簧24的一端抵接在铁芯23上,另一端抵接在凸部2111上。此处弹簧24为压缩弹簧24,弹簧24被限制在凸部2111和铁芯23之间,在装配时确保弹簧24不会与铁芯23脱开,提高装配效率,减少部件,降低成本。

[0032]

上述凸部2111为一凸环。凸部2111设置在靠近通孔211端部的位置,避免增大线圈骨架21的长度,结构简单,加工方便。

[0033]

上述凸部2111包括至少两个均匀分布的凸块。两凸块相对设置,方便弹簧24抵接,受力更均匀稳定。

[0034]

上述线圈骨架21成工字型,其包括两平行板212和连接两平行板212的连接柱213,所述定位框112包括相对设置的定位边1121,两所述定位边1121组合成[]形,所述两平行板212分别位于两定位边1121形成的凹腔1121a内。因线圈骨架21是整个脱扣器线圈组件2的支撑部件,所以只需将线圈骨架21固定住即可,为了精简部件,优选的定位框112只需两个定位边1121即可达到目的,节约成本,减小体积。

[0035]

上述定位边1121远离底座11底面111的端面具有一倾斜面1121b,该倾斜面1121b由定位边1121的外侧至内侧向靠近底座11底面111的方向倾斜。倾斜面1121b的设置是为了方便线圈骨架21进入凹腔1121a,具有导向的作用,结构简单,方便安装。

[0036]

上述定位边1121的外侧设置有加强筋1121c。加强筋1121c的设置是为了提高强度,优选的只需在与凸部2111同侧的定位边1121上设置加强筋1121c,因为弹簧24抵接在凸部2111上会给该侧的平行板212施加压力,即同侧的定位边1121受到的压力比另一侧的定位边1121的压力大,因此需要加强筋1121c的辅助,提高结构稳定性。

[0037]

上述脱扣器线圈组件2上连接有线路板3,所述盖板12上设置有罩设在线路板3的周向侧边的挡板121。挡边对线路板3起保护作用,避免线路板3被侵蚀。

[0038]

上述盖板12的内侧面上设置有与线路板3构成限位配合的限位块122。限位块122的设置可进一步保障脱扣器线圈组件2与线路板3的稳定连接,结构简单。

[0039]

上述限位块122至少为两个,分布在挡板121围成的空间内。优选的限位块122为两个或三个,这样抵压更均匀稳定。

[0040]

本实用新型不局限于上述具体实施方式,本领域一般技术人员根据本实用新型公开的内容,可以采用其他多种具体实施方式实施本实用新型的,或者凡是采用本实用新型的设计结构和思路,做简单变化或更改的,都落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1