半制成的功率模组及功率模块、电子装置的制作方法

[0001]

本实用新型涉及功率模块设计技术领域,特别涉及一种半制成的功率模组及功率模块、电子装置。

背景技术:

[0002]

现有的功率模块,无论是采用单面散热封装还是双面散热封装,其信号端子多为焊锡型端子,该功率模块的端子一种实现方式在于,所有的信号端子和功率端子归属于同一个带材或卷材,该带材或卷材的常用材料为铜合金。该带材或卷材经由蚀刻工艺或冲压成型工艺,如图1所示,该带材或卷材被加工为功率端子102和信号端子101集于一体的引线框架(lead frame)100结构,且其中的连筋100a从引线框架100上伸出,并沿直线依次连接位于同一侧的功率端子102和信号端子101后,进一步连接到引线框架100上。请参考图2至图4,该引线框架100通过焊接工艺,焊接在待塑封结构103的下衬底的导电层上,并进一步通过塑封工艺塑封,形成注塑体104,该注塑体104将功率端子102和信号端子101焊接到待塑封结构103上的一端以及待塑封结构103的边缘区域包封在内,且会暴露出功率端子102和信号端子101的另一端,还将引线框架 100及其连筋100a等结构暴露在外,之后经由切筋工艺,将引线框架100中的连筋100a等结构切开,从而去除引线框架100,使得最终产品获得相互分离的功率端子102以及信号端子101,由此获得如图4所示的功率模块。

[0003]

这种功率模块,由于其信号端子101是焊锡型端子,即需要通过手动焊锡或者波峰焊工艺,才能完成信号端子101伸出在待塑封结构103的一端与pcb 板(printed circuit board,印刷电路板)的装配,装配难度高,且这种带有焊锡型信号端子的功率模块在焊接到pcb板上后,就很难进行拆卸,不利于产品的维护和复用。

技术实现要素:

[0004]

本实用新型的目的在于提供一种半制成的功率模组及功率模块、电子装置,以解决现有的功率模块装配难度高,且在装配到pcb板上就难进行拆卸的问题。

[0005]

为解决上述技术问题,本实用新型提供一种半制成的功率模组,包括:引线框架、注塑体、待塑封结构、至少一个功率端子和至少一个信号端子,所述功率端子和所述信号端子均具有第一端和第二端,且所述信号端子的第二端为压接型端;所述功率端子与所述引线框架一体成型,且所述功率端子的第二端通过所述引线框架上伸出的第一连筋连接在所述引线框架上;所述功率端子的第一端和所述信号端子的第一端均电性接合到所述待塑封结构上;所述注塑体包裹所述待塑封结构的边缘区域并将所述功率端子的第一端和所述信号端子的第一端包裹在内,所述注塑体暴露出所述待塑封结构的散热面以及所述引线框架和所述第一连筋;所述功率端子的第二端和所述信号端子的第二端均从所述注塑体中向外伸出。

[0006]

可选地,所述待塑封结构包括自下而上依次堆叠的下衬底、芯片、垫片以及上衬底,各个所述信号端子和各个所述功率端子的厚度相同,且所述下衬底具有导电层,各个所

述信号端子的第一端和各个所述功率端子的第一端通过相同深度的折弯接合到所述下衬底的导电层表面上。

[0007]

可选地,部分所述功率端子和部分所述信号端子分布在所述待塑封结构的同一侧,或者,所有的功率端子分布在所述待塑封结构的一侧且所有的信号端子分布在所述待塑封结构的另一侧;所述半制成的功率模组还包括与所述功率端子一体成型的第二连筋,设置在所述待塑封结构同一侧的部分或全部的所述功率端子的第二端通过所述第二连筋串接在一起,所述第二连筋被所述注塑体暴露出在外,且与所述引线框架连接。

[0008]

可选地,分布在所述待塑封结构同一侧上的多个所述信号端子呈阵列排布,所述阵列中的各个信号端子相互分离,或者,所述半制成的功率模组还包括与所述信号端子一体成型的第四连筋,所述阵列中的部分或者全部的信号端子的第二端通过所述第四连筋串接在一起,所述第四连筋被所述注塑体暴露出在外,且与所述引线框架和所述功率端子均相互分离。

[0009]

可选地,与所述功率端子位于所述待塑封结构同一侧上的所述信号端子呈阵列排布;所述半制成的功率模组还包括从所述引线框架上伸出的第三连筋,所述第三连筋设置所述待塑封结构同一侧上的所述阵列和所述功率端子之间,且从所述引线框架伸出并连接到紧挨所述阵列的所述功率端子面向所述阵列的一侧上。

[0010]

可选地,所述第三连筋与所述阵列以及紧挨所述阵列的功率端子之间均具有缝隙,所述第三连筋与紧挨所述阵列的功率端子之间的缝隙的线宽至少为 1.2mm。

[0011]

可选地,所述信号端子的第二端包括肩部以及压接型尖端,所述肩部连接所述第一端和所述压接型尖端,且所述肩部的线宽大于所述第一端的线宽和所述压接型尖端的线宽,所述压接型尖端中设有压接孔。

[0012]

基于同一实用新型构思,本实用新型还提供一种通过本实用新型所述的半制成的功率模组获得的功率模块,包括:注塑体、待塑封结构、至少一个功率端子和至少一个信号端子,所述功率端子的第一端和所述信号端子的第一端均电性接合到所述待塑封结构上,所述注塑体包裹所述待塑封结构的边缘区域并暴露出所述待塑封结构的散热面,所述注塑体还将所述功率端子的第一端和所述信号端子的第一端包裹在内,所述功率端子的第二端和所述信号端子的第二端均从所述注塑体中向外伸出,且所述信号端子的第二端为压接型端。

[0013]

基于同一实用新型构思,本实用新型还提供一种电子装置,包括:

[0014]

pcb板;

[0015]

如本实用新型所述的功率模块,所述功率模块的各个信号端子的第二端压接到或者插接到所述pcb板上;

[0016]

散热机构,接触所述功率模块的待塑封结构的上表面和/或下表面。

[0017]

可选地,各个所述信号端子以折弯的方式或者以保持直针的方式,压接到或者插接到所述pcb板上。

[0018]

与现有技术相比,本实用新型的技术方案至少具有以下有益效果之一:

[0019]

1、本实用新型的半制成的功率模组,能够提供压接型的信号端子,在进行切筋后能形成功率模块,且在该功率模块安装到pcb板上时,能实现信号端子的免锡安装,装配难度大大降低,且该功率模块在装配到pcb板上后容易拆卸,便于产品的维护和复用。

[0020]

2、本实用新型的半制成的功率模组中,功率端子的第一端和信号端子的第一端能在同一个平面,功率端子的第二端和信号端子的第二端能在同一个平面,以便于形成注塑体所需的注塑模具的制造和所需注塑成型工序的实施。

[0021]

3、本实用新型的半制成的功率模组中的连筋设计,既能够避免功率端子所连接的连筋与信号端子产生干涉,又能够保证功率端子的刚度,稳定搭载功率端子结构,保证功率端子在运输过程中不会发生变形、扭曲等问题。

附图说明

[0022]

图1是现有的一种集成有功率端子和信号端子的引线框架的俯视结构示意图。

[0023]

图2是图1所示的引线框架通过焊接工艺装配到待塑封结构上后的俯视结构示意图。

[0024]

图3是图2所示的结构经塑封工艺塑封后的俯视结构示意图。

[0025]

图4是图3所示的结构经切筋工艺后形成的功率模块的结构示意图。

[0026]

图5是本实用新型实施例一的半制成的功率模组省略注塑体后的俯视结构示意图。

[0027]

图6是本实用新型实施例一的半制成的功率模组的局部结构放大示意图。

[0028]

图7是本实用新型实施例一的半制成的功率模组的一种示例的局部结构剖面示意图。

[0029]

图8是本实用新型实施例一的半制成的功率模组的另一种示例的局部结构示意图。

[0030]

图9是本实用新型实施例一的半制成的功率模组的另一种示例的局部结构剖面示意图。

[0031]

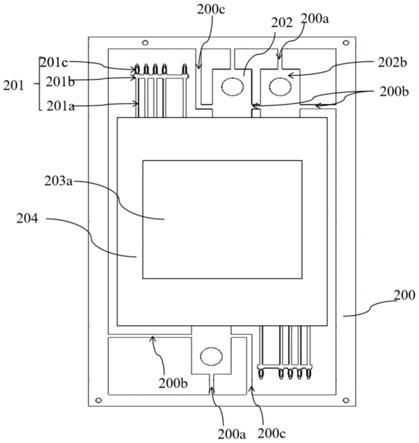

图10是本实用新型实施例一的半制成的功率模组含有注塑体的俯视结构示意图。

[0032]

图11是本实用新型实施例一的半制成的功率模组经切筋工艺后形成的功率模块的俯视结构示意图。

[0033]

图12是本实用新型实施例二的半制成的功率模组省略注塑体的俯视结构示意图。

[0034]

图13是本实用新型实施例二的半制成的功率模组的俯视结构示意图。

[0035]

图14是本实用新型实施例三的半制成的功率模组的经切筋工艺后形成的功率模块的俯视结构示意图。

[0036]

图15是本实用新型实施例四的半制成的功率模组省略注塑体后的俯视结构示意图。

[0037]

图16是本实用新型实施例四的半制成的功率模组的俯视结构示意图。

[0038]

图17是本实用新型实施例四的半制成的功率模组经切筋工艺后形成的功率模块的俯视结构示意图。

[0039]

图18是本实用新型实施例五的半制成的功率模组省略注塑体后的俯视结构示意图。

[0040]

图19是本实用新型实施例五的半制成的功率模组的俯视结构示意图。

[0041]

图20是本实用新型实施例六的半制成的功率模组省略注塑体后的俯视结构示意图。

[0042]

图21是本实用新型实施例六的半制成的功率模组的俯视结构示意图。

具体实施方式

[0043]

以下结合附图和具体实施例对本实用新型提出的技术方案作进一步详细说明。根据下面说明,本实用新型的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

[0044]

实施例一

[0045]

请参考图5至图11,本实用新型一实施例提供一种半制成的功率模组,包括引线框架200、注塑体204、待塑封结构203、至少一个功率端子202和至少一个信号端子201,所述信号端子201从注塑体204中伸出的第二端为压接型端。

[0046]

该半制成的功率模组为经过注塑成型工序后的结构,后续只需要通过切筋成型工序(即切筋工艺),将留在注塑体204外部的引线框架200切除,并将留在注塑体204外部的端子端部之间的连筋切断,使得各个端子伸出在注塑体204 外部的第二端相互独立,就可以获得相应的具有压接型的信号端子的功率模块的成品。

[0047]

本实施例中,功率端子202的数量为3个,分别为电源正极功率端子、电源负极功率端子以及交流输出功率端子,信号端子201的数量为10个,包括温度传感器正极、温度传感器负极、电流传感器输出端、电压传感器输出端、栅极。在本实用新型的其他实施例中,信号端子201的数量还可以更多,可以是温度传感器正极、温度传感器负极、电流传感器输出端、电压传感器输出端、栅极中的至少一项或多项。由该半制成的功率模组制作的功率模块通过相应的功率端子202而被连接到ac侧(例如,马达)和dc侧(例如,电池),通过其各个信号端子201连接到pcb板上,以实现与栅极驱动器、电流传感器、电压传感器等电子器件的连接。

[0048]

此外,需要说明的是,功率端子202和信号端子201的布局要确保功率模块运行中有良好的电流回路对称型和功率分布的平衡性。本实施例中,所述待塑封结构203的两相对侧中的每一侧上均分布有相同数量的所述信号端子201,两侧的信号端子的种类相同,由此构成信号端子阵列,且每侧的信号端子阵列的一旁分布有相应的一个或两个功率端子202。

[0049]

其中,请结合图7和图9所示,待塑封结构203包括自下至上依次层叠的下衬底203c、多个芯片203d、垫片203b和上衬底203a。

[0050]

下衬底203c和上衬底203a均可以为由直接覆铜技术(directed bondingcopper,dbc)或活性钎焊覆铜技术(active metal bonding,amb)获得,下衬底 203c和上衬底203a均由三层材料构成,上下两层均为导电层(例如为铜层),中间层是绝缘层。所述绝缘层可以为al2o3、aln、si3n4或者其他陶瓷材料等材质。各个所述功率端子202和信号端子201均焊接在芯片203d外围的所述下衬底203c上。下衬底203c的底面(也称为下衬底203c下表面)以及上衬底203a 的顶面(也称为上衬底203a的上表面)均会被注塑体204裸露在外,以便接触散热机构,形成双面散热方式,以对功率模块进行双面散热。这种双面散热方式的封装形式,具有低热阻、低电感的优势。

[0051]

当然,在本实用新型的其他实施例中,可以根据需要,使得注塑体204仅仅暴露出下衬底203c的底面或者上衬底203a的顶面,以使得下衬底203c的底面或者上衬底203a的顶面接触散热机构,以形成单面散热方式。

[0052]

垫片203b一般为金属垫片,常见的材质为mocu合金,或者其他金属材质。待塑封结构203中至少包含一颗芯片203d,该芯片203d的类型可以是以下任意选项:绝缘栅双极性晶体管(igbt)、超结场效应晶体管(fet)、金属氧化物半导体场效应晶体管(mosfet)、碳化硅mosfet、碳化硅igbt、氮化镓高电子迁移率晶体管(gan hemt等)。其中,通常通过回流焊接工艺或银烧结工艺或者超声波焊接工艺等,将上衬底203a、各个芯片203d、连接有功率端子202 的引线框架200、各个信号端子201以及垫片203b,通过相应的焊接层205组装到下衬底203c上。具体地,当采用回流焊接工艺或银烧结工艺时,引线框架 200上的信号端子201的第一端201d和功率端子202的第一端202a均通过相应的焊接层205分别焊接到下衬底203c的上层导电层的上表面上,这个焊接层205 可以是有铅或者无铅焊料或者烧结银。当采用超声波焊接工艺时,可以利用信号端子201、功率端子202以及下衬底203c的上层导电层本身的金属材质,来使得信号端子201和功率端子202直接焊接到下衬底203c上,因而不需要额外的焊接层,这种方式可以增强信号端子201、功率端子202分别和下衬底203c接合的牢固性,并且降低两者接合面的接触电阻。

[0053]

请结合图5至图11所示,所述功率端子202具有第一端202a和第二端202b。作为一种示例,所述第一端202a可以为焊接型端,所述第一端202a的下表面为焊接面,通过超声波焊接工艺焊接到所述下衬底203c上,以使得功率端子202 电性接合到待塑封结构203上,这种方式不需要额外的焊接层,可以降低功率端子202与下衬底203c接合的接触电阻,并且可靠性更高。在本实施例的其他示例中,第一端202a还可以通过回流焊接工艺或银烧结工艺形成的焊接层205 焊接到所述下衬底203c上,该焊接层205可以是有铅焊料、无铅焊料、烧结银中的一种。功率端子202的第二端202b为用于外接直流电源的端子或者外接交流电源的端子,能够连接外部电源(例如直流电源)的正极或负极,或者接入交流电等。本实施例中,功率端子202的第二端202b上设置有连接孔2021,如图 11所示,该连接孔2021适用于螺钉连接的方式,可以通过螺钉将功率端子202 的第二端202b和dc电源的正负极等锁紧,以方便与外部电源等进行接线。

[0054]

可以通过冲压工艺对同一板材进行冲压成型,来一道获得各个功率端子202 与所述引线框架200,即此时各个功率端子202与所述引线框架200一体成型。引线框架200可以是矩形框架,引线框架200和各个功率端子202材质相同,且可以为高导铜合金。请结合图5至图10所示,本实施例中,与引线框架200 和各个功率端子202一道形成的结构还包括第一连筋200a、第二连筋200b、第三连筋200c,且引线框架200、第一连筋200a、第二连筋200b、第三连筋200c 均被注塑体204暴露在外,以在后续通过切筋工艺切断,使得各个功率端子202 之间相互分离,以及使得各个功率端子202与引线框架200分离。具体地,各个功率端子202的第二端202b均通过所述引线框架200上伸出的第一连筋200a 连接在所述引线框架200上。第二连筋200b设置在所述待塑封结构203同一侧的相邻所述功率端子202的第二端202a之间,并将相邻所述功率端子202的第二端202a串接在一起且第二连筋200b的一端直接连接引线框架200,另一端通过一个功率端子202连接第三连筋200c。与功率端子202位于同一侧的信号端子201呈阵列排布,且紧挨所述阵列的功率端子202面向所述阵列的一侧通过第三连筋200c连接到引线框架200上,此时,与所述阵列位于同一侧且最远离所述阵列的功率端子202背向所述阵列的一侧通过第二连筋200b连接到引线框架200上。

[0055]

本实施例中,各个功率端子202、引线框架200、第一连筋200a、第二连筋 200b以及

第三连筋200c,可以通过对同一板材进行冲压来获得。第一连筋200a、第二连筋200b以及第三连筋200c的作用是将功率端子202连接到引线框架200 上,并且这种连接方式具有一定的刚度,以避免在运输过程中时,功率端子202 发生变形、扭曲等问题,以达到保护功率端子202的作用,避免产品报废。

[0056]

请参考图5和图6所示,所述第三连筋200c设置所述待塑封结构203同一侧上的信号端子201形成的阵列和功率端子202之间,且从引线框架200伸出并连接到紧挨所述阵列的所述功率端子202面向所述阵列的一侧上,所述第三连筋200c与所述阵列以及紧挨所述阵列的功率端子202之间均具有缝隙,所述第三连筋200c与紧挨所述阵列的功率端子202之间的缝隙d的线宽至少为 1.2mm,避免在使用冲压工艺来制作第三连筋200c及其连接功率端子202时,因缝隙d线宽太小且相对非常狭长而造成冲头容易折断的问题,且使得可以采用冲压工艺来对板材进行冲压,来获得所需的框架结构,且使用冲压方式来制造框架零件,相较于传统的使用刻蚀方式来制造框架零件,能够具有更低的框架成本,比较适合于量产,且产量高,并且能够保证运输过程中,功率端子不会发生变形、扭曲等问题。

[0057]

本实施例的半制成的功率模组,具有分布在待塑封结构203两相对侧上的两个信号端子阵列,且两个信号端子阵列呈中心对称分布。在将上衬底203a、各个芯片203d、连接有功率端子202的引线框架200、各个信号端子201以及垫片203b,组装到下衬底203c上后,位于待塑封结构203同一侧的信号端子阵列的前端(即信号端子201的第二端)和相应的功率端子202的第二端202b可以是对齐的,且请参考图8中所示,虚线左侧的功率端子202、信号端子201以及引线框架200的上表面位于同一水平面上。每个信号端子阵列具有以下信号端子202中的多个:温度传感器正极、温度传感器负极、电流传感器输出端、电压传感器输出端、栅极、辅助发射极。

[0058]

请结合图5至图11所示,所述信号端子201具有第一端201d、第二端以及连接第一端201d和第二端的连接部201a。信号端子201的第二端包括暴露在注塑体204外部的肩部201e和压接型尖端201c,所述肩部201e连接所述连接部 201a和所述压接型尖端201c,压接型尖端201c可以是任意能够利于与pcb板压接或者插接的形状,例如可以是椭圆形、圆形等,且所述肩部201e的线宽分别大于所述第一端201d、连接部201a以及压接型尖端201c的线宽,所述压接型尖端201c中设有压接孔。具有压接型尖端201c的信号端子201能够在功率模块安装到pcb板上时,实现免锡安装,装配难度大大降低,且有利于功率模块在装配到pcb板上后的拆卸工作,便于产品的维护和复用。

[0059]

本实施例中,请参考如图7和图9,各个信号端子201和各个功率端子202 的厚度相同,且各个信号端子201的第一端201d和各个功率端子202的第一端 202a均做相同深度的折弯,可以90度折弯,如图7所示,也可以是其他角度的折弯,如图8和9所示,且所有的信号端子201和所有的功率端子202均具有相同的向下折弯深度h,由此,所有信号端子201的第一端201d和所有功率端子202的第一端202a便于与下衬底203c接合,并且在接合后,所有信号端子 201的包括第二端和连接部201a在内的前端部分和所有功率端子202的前端部分(即图8中的虚线左侧的部分)仍处于同一平面,这种形式,有利于形成注塑体204的注塑模具的设计和制造。

[0060]

本实施例中,每个信号端子阵列中的所有信号端子的第二端的肩部201e均通过第四连筋201b连接在一起,所述第四连筋201b与所述信号端子阵列中的各个所述信号端子

201一体成型。各个信号端子201的第二端以及第四连筋201b 均被所述注塑体204暴露出在外。第四连筋201b会使得最终形成的功率模块中的位于待注塑结构203同一侧的多个相互独立的信号端子,以阵列的形式连成一排,由此避免在现有工艺制造过程中需要对单个信号端子一一上料而效率较低的问题。本实施例的半制成的功率模组中,阵列形式的信号端子,使得实际工艺制造过程中用于制作信号端子的上料更加简单高效。且这种信号端子阵列具有足够的刚度、稳定性,在运输过程中,不容易产生变形、扭曲等情况,能够保证通过切筋工艺形成的功率模块中的信号端子能被正常使用。且第四连筋201b 是悬空的,其不会与引线框架200和功率端子202连接,由此不会使得信号端子201和功率端子202之间产生物理干涉。

[0061]

可选地,位于所述待塑封结构同一侧上的功率端子202的第二端202b和各个信号端子201的第二端的压接型尖端201c对齐,且处于同一水平面上,这样便于用于形成注塑体204的注塑成型工序的正常进行。

[0062]

其中,各个信号端子201的材质需要选用硬度足够的铜材,以满足与pcb 板插接或者压接的需要。

[0063]

请参考图10,所述注塑体204通过注塑成型工艺成型在待塑封结构203上,其包裹所述待塑封结构203的边缘区域并暴露出所述待塑封结构203的散热面,本实施例中,注塑体204暴露出上衬底203a的上表面(即待塑封结构203的上表面)以及下衬底203c的下表面(即待塑封结构203的下表面),该待塑封结构 203的上、下表面被注塑体204暴露出的部分均用于接触散热机构,由此形成双面散热方式。所述注塑体204还将所述功率端子202的第一端202a和所述信号端子201的第一端201d包裹在内,所述功率端子202的第二端202b、所述信号端子201的第二端、引线框架200、各个连筋200a~200c以及201b均从所述注塑体204中向外伸出,各个所述信号端子201的第二端用于与pcb板装配,各个所述功率端子202不与所述pcb板接触,而是用于与外部电源(例如直流电源)的正极或负极等连接。注塑体204的材质可以包括环氧树脂或有机硅化合物等。

[0064]

在通过注塑成型工艺形成如图10中所示的注塑体204后,引线框架200、第一连筋200a、第二连筋200b、功率端子202的第二端202b、第三连筋200c、第四连筋201b、信号端子201的第二端均被注塑体204暴露出在外。通过切筋工艺可以去除裸露在注塑体204外部的引线框架200,并切断第一连筋200a、第二连筋200b、第三连筋200c、第四连筋201b,由此使得各个功率端子202的第二端202b之间相互独立,各个信号端子201的第二端之间相互独立,获得如图11所示的功率模块。

[0065]

本实施例的半制成的功率模组,由于功率端子202通过第一连筋200a、第二连筋200b、第三连筋200c的共同作用而固定在引线框架200上,因此会使得引线框架上的功率端子具有足够的刚度、稳定性,在运输过程中,功率端子不容易产生变形、扭曲等情况,能够被正常使用。此外,由于引线框架200、第一连筋200a、第二连筋200b、第三连筋200c、第四连筋201b均被注塑体204暴露出在外,因此可以通过简单的切筋工艺,就可以去除裸露在注塑体204外部的多余部分,使得各个功率端子202的第二端202b之间相互独立,各个信号端子 201的第二端之间相互独立,能简化工艺,降低功率模块的制造难度。

[0066]

因此,请参考图5至图11,本实施例还提供一种功率模块,其通过对本实施例的半制成的功率模组进行切筋而获得,其包括:注塑体204、待塑封结构203、至少一个功率端子

202和至少一个信号端子201。所述功率端子202的第一端 202a和所述信号端子201的第一端201d均电性接合到所述待塑封结构203上,所述注塑体204包裹所述待塑封结构203的边缘区域并暴露出所述待塑封结构 203的散热面,所述注塑体204还将所述功率端子202的第一端202a和所述信号端子201的第一端201d包裹在内,所述功率端子202的第二端202b和所述信号端子201的第二端201c均从所述注塑体204中向外伸出,且所述信号端子 201的第二端201c为压接型端。

[0067]

本实施例的功率模块的具体结构,相对本实施例的半制成的功率模组的具体结构而言,仅去除了引线框架200、第一连筋200a、第二连筋200b、第三连筋200c、第四连筋201b,因此,本实施例的功率模块的注塑体204、待塑封结构203、至少一个功率端子202和至少一个信号端子201的具体结构和排列分布等均可以参考上文中对半制成的功率模组中相应结构的描述,在此不再赘述。

[0068]

实施例二

[0069]

请参考图12和图13,本实用新型的一实施例提供一种半制成的功率模组,其与图5至图11所示的实施例一相比,区别仅在于,信号端子阵列中的信号端子201相互独立,并未通过第四连筋连接在一起。本实施例的半制成的功率模组的其他结构均与图5至图11所示的半制成的功率模组中的结构相同,因此可以参考上文所述,在此不再赘述。本实施例的半制成的功率模组,也可以取得与实施例一中所述的半制成的功率模组相同的技术效果。

[0070]

对图13所述的半制成的功率模组进行切筋处理,在去除引线框架200和功率端子202与引线框架200之间的连筋200a~200c后,也能得到如图11所示的功率模块。

[0071]

因此,请参考图11至图13,本实施例还提供一种功率模块,其通过对本实施例的半制成的功率模组进行切筋而获得,其结构与实施例一得到的功率模块相同,在此不再赘述。

[0072]

实施例三

[0073]

请参考图14,本实用新型的一实施例提供一种半制成的功率模组,其与图 5至图11所示的实施例一相比,区别仅在于,功率端子的第二端上未设置连接孔。本实施例的半制成的功率模组的其他结构均与图5至图11所示的半制成的功率模组中的结构相同,因此可以参考上文所述,在此不再赘述。本实施例的半制成的功率模组,也可以取得与实施例一中所述的半制成的功率模组基本相同的技术效果。

[0074]

请参考图14,对本实施例的半制成的功率模组进行切筋处理后,得到如图 14所示的功率模块,其中由于其功率端子202的第二端202b上未开孔,可以通过激光焊接的方式,直接将功率端子和dc电源正极或负极等焊接在一起。

[0075]

因此,请参考图14,本实施例还提供一种功率模块,其通过对本实施例的半制成的功率模组进行切筋而获得,其结构与实施例一得到的功率模块相比,仅仅功率端子上未开孔,具体的结构在此不再赘述,可以参考实施例一中所述。

[0076]

实施例四

[0077]

请参考图15和图16,本实用新型的一实施例提供一种半制成的功率模组,其与图5至图11所示的实施例一相比,区别主要在于,所有的功率端子202分布在待塑封结构203的一侧,所有的信号端子201分布在待塑封结构203的另一侧,且所有的功率端子202的第二端通过沿直线设置的第二连筋200b依次连接,并分别通过相应的第一连筋200a连接到引线框架200上,第二连筋200b位于功率端子阵列两侧的两端还连接到引线框架200上;所有的信

号端子201的第二端均通过第四连筋201b串接在一起,所有的信号端子201形成一个信号端子阵列,第四连筋201b与引线框架200相互分离。

[0078]

本实施例的半制成的功率模组的其他结构均与图5至图11所示的半制成的功率模组中的结构相同,因此可以参考上文所述,在此不再赘述。本实施例的半制成的功率模组,也可以取得与实施例一中所述的半制成的功率模组基本相同的技术效果。请参考图16和图17,对本实施例的半制成的功率模组进行切筋处理后,得到如图17所示的功率模块,该功率模块中各个信号端子201相互分离,各个功率端子相互分离,信号端子和功率端子分居注塑体204相对的两侧。

[0079]

因此,请参考图15至图17,本实施例还提供一种功率模块,其通过对本实施例的半制成的功率模组进行切筋而获得,其结构与实施例一得到的功率模块相比,所有的功率端子202分布在待塑封结构203的一侧,所有的信号端子201 分布在待塑封结构203的另一侧,具体的结构在此不再赘述,可以参考实施例一中所述。

[0080]

实施例五

[0081]

请参考图18至图19,本实用新型一实施例提供一种半制成的功率模组,其所有的功率端子202分布在待塑封结构203的一侧,所有的信号端子201分布在待塑封结构203的另一侧。本实施例的半制成的功率模组与实施例四相比,区别主要在于,其具有多段相互分离的第四连筋201b,每段第四连筋201b与引线框架200相互分离,并将多个信号端子201的第二端依次连接,由此,形成多个信号端子阵列。

[0082]

本实施例的半制成的功率模组的其他结构均与图5至图11所示的半制成的功率模组中的结构相同,因此可以参考上文所述,在此不再赘述。本实施例的半制成的功率模组,也可以取得与实施例四中所述的半制成的功率模组基本相同的技术效果。请参考图18和图19,对本实施例的半制成的功率模组进行切筋处理后,得到如图17所示的功率模块,该功率模块中各个信号端子201相互分离,各个功率端子相互分离,信号端子和功率端子分居注塑体204相对的两侧。

[0083]

因此,请参考图17至图19,本实施例还提供一种功率模块,其通过对本实施例的半制成的功率模组进行切筋而获得,其结构与实施例四得到的功率模块相同,所有的功率端子202分布在待塑封结构203的一侧,所有的信号端子201 分布在待塑封结构203的另一侧,具体的结构在此不再赘述,可以参考实施例一和实施例四中所述。

[0084]

实施例六

[0085]

请参考图20至图21,本实用新型一实施例提供一种半制成的功率模组,其所有的功率端子202分布在待塑封结构203的一侧,所有的信号端子201分布在待塑封结构203的另一侧。本实施例的半制成的功率模组与实施例四相比,区别主要在于,无第四连筋,以使得各个信号端子201均相互分离。

[0086]

本实施例的半制成的功率模组的其他结构均与图5至图11所示的半制成的功率模组中的结构相同,因此可以参考上文所述,在此不再赘述。本实施例的半制成的功率模组,也可以取得与实施例四中所述的半制成的功率模组基本相同的技术效果。请参考图20和图21,对本实施例的半制成的功率模组进行切筋处理后,得到如图17所示的功率模块,该功率模块中各个信号端子201相互分离,各个功率端子相互分离,信号端子和功率端子分居注塑体204相对的两侧。

[0087]

因此,请参考图17、图20至图21,本实施例还提供一种功率模块,其通过对本实施例的半制成的功率模组进行切筋而获得,其结构与实施例四得到的功率模块相同,所有的功率端子202分布在待塑封结构203的一侧,所有的信号端子201分布在待塑封结构203的另一侧,具体的结构在此不再赘述,可以参考实施例一和实施例四中所述。

[0088]

需要说明的是,上述各实施例中的半制成的功率模组中,设置在所述待塑封结构同一侧的全部所述功率端子的第二端通过同一所述第二连筋串接在一起,但是本实用新型的技术方案并不仅仅限定于此,在本实用新型的其他实施例中,也可以是,设置在所述待塑封结构同一侧的部分数量的所述功率端子的第二端通过同一所述第二连筋串接在一起。且可选地,所述待塑封结构同一侧上可以具有多段相互分离的第二连筋,每段第二连筋连接设置在所述待塑封结构同一侧的至少两个所述功率端子,进一步可选地,设置在所述待塑封结构同一侧的且相互分离的相邻两功率端子的第二端上均连接有第三连筋,相应段的第二连筋的一端或者两端通过相应的功率端子及该功率端子连接的第三连筋,连接到引线框架上。

[0089]

实施例七

[0090]

请参考图5至图21,本实用新型一实施例提供一种电子装置,包括pcb板 (未图示)、上述任一实施例所述的功率模块以及散热机构,所述功率模块的各个信号端子的第二端压接或者插接到所述pcb板上,所述散热机构接触所述功率模块的待塑封结构的上表面和下表面。

[0091]

可选地,各个所述信号端子202可以折弯的方式或者以保持直针的方式,压接到或者插接到所述pcb板上。例如,每个信号端子阵列中的各个所述信号端子202向上折弯90

°

,以压接到或者插接到所述pcb板上。

[0092]

本实施例的电子装置,由于功率模块的信号端子伸出注塑体的第二端为压接型端,因此,能够在功率模块安装到pcb板上时实现信号端子的免锡安装,装配难度大大降低,且该功率模块在装配到pcb板上后容易拆卸,便于产品的维护和复用。

[0093]

上述描述仅是对本实用新型较佳实施例的描述,并非对本实用新型范围的任何限定,本实用新型领域的普通技术人员根据上述揭示内容做的任何变更、修饰,均属于本实用新型技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1