一种金属圆形扣式电池的制作方法

[0001]

本实用新型涉及金属圆形扣式电池相关技术领域,具体为一种金属圆形扣式电池。

背景技术:

[0002]

金属圆形扣式电池即市场上使用较为频繁的纽扣式电池,此类电池的形状外观以及尺寸大小均形似纽扣,具有直径较大,厚度较薄的特点,常常作为各类电子产品的后备电源使用,纽扣电池的种类很多,根据其所用材料区分,可分为氧化银电池、锂电池、碱性锰电池等,不同材料制备的纽扣电池的优缺点存在一定的差异,可根据不同的使用设备选用较为适用的纽扣电池,最大化的利用纽扣电池的优点,作为纽扣电池其中一类的化学电池,由阳极即正极、阴极即负极及其电解液等组成,外表为不锈钢材料,并作为正极,其负极为不锈钢的圆形盖,正极与负极间有密封环绝缘,密封环用尼龙制成,密封环除起绝缘作用外,还能阻止电解液泄漏,是使用最为普遍的一类纽扣电池。

[0003]

但是,现有的纽扣电池中的化学类电池在使用的过程中仍存在不足之处,在对电池盖帽进行封口以及将电池盖帽与电池组装完毕之后,不能根据需要对电解液进行浇注,而先对电解液进行浇注再进行封口组装,会使得封口组装过程操作不便,并且不好把控电解液的浇注量,不能进一步加强电池的防爆防护功能,若电池出现炸裂现象,不能对炸裂碎片进行围挡,不能减轻对设备以及使用者造成的伤害。

[0004]

所以,我们提出了一种金属圆形扣式电池以便于解决上述提出的问题。

技术实现要素:

[0005]

本实用新型的目的在于提供一种金属圆形扣式电池,以解决上述背景技术提出的目前市场上现有的纽扣电池中的化学类电池不便于调节封口以及电解液浇注的关系,增加电池封口难度,不能进一步加强电池的防爆防护功能的问题。

[0006]

为实现上述目的,本实用新型提供如下技术方案:一种金属圆形扣式电池,包括金属圆形扣式电池外壳和外防爆镍片,所述金属圆形扣式电池外壳的上侧焊接连接有金属圆形扣式电池盖帽,且金属圆形扣式电池盖帽的中部焊接连接有内防爆镍片,所述金属圆形扣式电池盖帽的内部开设有注液孔,且注液孔的内侧安装有钢珠,所述外防爆镍片焊接连接在金属圆形扣式电池盖帽的外侧,且金属圆形扣式电池盖帽的内部开设有凹槽,所述凹槽的上方连接有排气孔,且排气孔开设在金属圆形扣式电池盖帽的内部,所述排气孔的内侧贴合设置有密封挡板,且密封挡板的下侧焊接连接有连接杆,所述连接杆贯穿于收纳槽的内部,且收纳槽开设在外防爆镍片的内部,所述连接杆通过压缩弹簧与收纳槽连接。

[0007]

优选的,所述金属圆形扣式电池盖帽包括第一铝片和第二铝片,且第一铝片的上侧焊接连接有第二铝片,并且第二铝片的外径大于第一铝片的外径。

[0008]

优选的,所述内防爆镍片从上至下依次贯穿第二铝片和第一铝片,且内防爆镍片与第二铝片和第一铝片的厚度之和是0.8mm。

[0009]

优选的,所述注液孔包括改性pp层、内粘接层、铝箔、外粘接层和聚四氟乙烯薄膜层,且改性pp层、内粘接层、铝箔、外粘接层和聚四氟乙烯薄膜层从内到外依次分布,并且改性pp层和铝箔之间通过外粘接层相互连接,同时铝箔和聚四氟乙烯薄膜层之间通过外粘接层连接。

[0010]

优选的,所述钢珠和注液孔为过盈配合,且注液孔的直径为1.2mm,并且钢珠的直径为1.2mm。

[0011]

优选的,所述密封挡板的主剖面为倒“凸”形结构,且密封挡板与排气孔紧密贴合,并且排气孔内侧的上端面呈倾斜状分布,同时排气孔内侧的上端面的内径从下至上依次增加。

[0012]

优选的,所述连接杆关于密封挡板的中心点等角度分布,且连接杆的主剖面为倒“t”形结构,并且连接杆通过压缩弹簧与外防爆镍片构成弹性结构。

[0013]

优选的,所述凹槽的内部与排气孔的内部相互连通,且凹槽的最高点高于内防爆镍片的最高点,并且排气孔的竖直中心线与密封挡板的竖直中心线相互重合。

[0014]

与现有技术相比,本实用新型的有益效果是:该金属圆形扣式电池,

[0015]

(1)金属圆形扣式电池盖帽上预留一个直径为1.2mm的注液孔,直接利用激光焊接的方式对金属圆形扣式电池盖帽与金属圆形扣式电池外壳进行密封焊接,后期只需直接利用注液孔便可对电解液进行浇注,且可根据电池型号,注液量大小,分多次进行注液,让电解液充分浸入,让电解液充分被电芯吸收,快速的实现电池的装配,且不会对电解液的浇注造成影响;

[0016]

(2)钢珠利用过盈配合的安装方式安装在注液孔内,实现注液孔的封口,从而实现电池盖帽的封口,操作简单、便利,且成本较低,并且预留的注液孔可在未封口前方便热量进入电池,加快电池化成,并及时将电池化成期间产生的气体排出,提高电池制备效率;

[0017]

(3)内防爆镍片和外防爆镍片组成电池的防爆机构,内防爆镍片对电池进行一级防爆,外防爆镍片对电池进行二级防爆,在一级防爆结构炸裂时利用外防爆镍片对炸裂碎片进行围挡,避免碎片飞溅,并配合密封挡板、连接杆和压缩弹簧组成的调节式密封结构的使用,对过高的气压以及爆炸气流进行泄压,避免外防爆镍片再次炸裂,并减少电池爆炸对设备以及人体造成的伤害,提高电池使用的安全性。

附图说明

[0018]

图1为本实用新型整体结构示意图;

[0019]

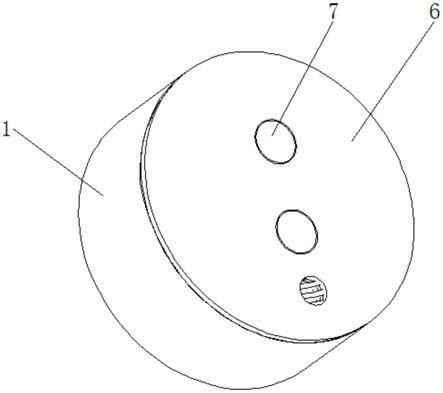

图2为本实用新型金属圆形扣式电池外壳和金属圆形扣式电池盖帽连接处立体结构示意图;

[0020]

图3为本实用新型金属圆形扣式电池盖帽仰视结构示意图;

[0021]

图4为本实用新型金属圆形扣式电池盖帽主剖结构示意图;

[0022]

图5为本实用新型图4中的a处放大结构示意图;

[0023]

图6为本实用新型注液孔内部结构示意图。

[0024]

图中:1、金属圆形扣式电池外壳;2、金属圆形扣式电池盖帽;201、第一铝片;202、第二铝片;3、内防爆镍片;4、注液孔;401、改性pp层;402、内粘接层;403、铝箔;404、外粘接层;405、聚四氟乙烯薄膜层;5、钢珠;6、外防爆镍片;7、密封挡板;8、排气孔;9、收纳槽;10、

连接杆;11、压缩弹簧;12、凹槽。

具体实施方式

[0025]

下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

[0026]

请参阅图1-6,本实用新型提供一种技术方案:一种金属圆形扣式电池,包括金属圆形扣式电池外壳1、金属圆形扣式电池盖帽2、第一铝片201、第二铝片202、内防爆镍片3、注液孔4、改性pp层401、内粘接层402、铝箔403、外粘接层404、聚四氟乙烯薄膜层405、钢珠5、外防爆镍片6、密封挡板7、排气孔8、收纳槽9、连接杆10、压缩弹簧11和凹槽12,金属圆形扣式电池外壳1的上侧焊接连接有金属圆形扣式电池盖帽2,且金属圆形扣式电池盖帽2的中部焊接连接有内防爆镍片3,金属圆形扣式电池盖帽2的内部开设有注液孔4,且注液孔4的内侧安装有钢珠5,外防爆镍片6焊接连接在金属圆形扣式电池盖帽2的外侧,且金属圆形扣式电池盖帽2的内部开设有凹槽12,凹槽12的上方连接有排气孔8,且排气孔8开设在金属圆形扣式电池盖帽2的内部,排气孔8的内侧贴合设置有密封挡板7,且密封挡板7的下侧焊接连接有连接杆10,连接杆10贯穿于收纳槽9的内部,且收纳槽9开设在外防爆镍片6的内部,连接杆10通过压缩弹簧11与收纳槽9连接。

[0027]

本例中金属圆形扣式电池盖帽2包括第一铝片201和第二铝片202,且第一铝片201的上侧焊接连接有第二铝片202,并且第二铝片202的外径大于第一铝片201的外径,此设计可将第一铝片201和第二铝片202代表电芯的正负极,对电池进行装配时,便于对正负极的组装进行把控;

[0028]

内防爆镍片3从上至下依次贯穿第二铝片202和第一铝片201,且内防爆镍片3与第二铝片202和第一铝片201的厚度之和是0.8mm,此设计可实现电池的防爆功能,避免电池过充过放时,出现爆炸现象;

[0029]

注液孔4包括改性pp层401、内粘接层402、铝箔403、外粘接层404和聚四氟乙烯薄膜层405,且改性pp层401、内粘接层402、铝箔403、外粘接层404和聚四氟乙烯薄膜层405从内到外依次分布,并且改性pp层401和铝箔403之间通过外粘接层404相互连接,同时铝箔403和聚四氟乙烯薄膜层405之间通过外粘接层404连接,此设计使得注液孔4具有耐电解液腐蚀性能,避免电解液腐蚀注液孔4而造成注液孔4的形状特性发生改变;

[0030]

钢珠5和注液孔4为过盈配合,且注液孔4的直径为1.2mm,并且钢珠5的直径为1.2mm,此设计可保证注液孔4和钢珠5之间的密封性能达到最佳效果;

[0031]

密封挡板7的主剖面为倒“凸”形结构,且密封挡板7与排气孔8紧密贴合,并且排气孔8内侧的上端面呈倾斜状分布,同时排气孔8内侧的上端面的内径从下至上依次增加,此设计可实现密封挡板7对排气孔8的密封,且在密封挡板7上移一段距离之后,密封挡板7和排气孔8之间会存在间隙;

[0032]

连接杆10关于密封挡板7的中心点等角度分布,且连接杆10的主剖面为倒“t”形结构,并且连接杆10通过压缩弹簧11与外防爆镍片6构成弹性结构,此设计避免连接杆10脱离与外防爆镍片6的连接,从而避免密封挡板7脱离与外防爆镍片6的连接;

[0033]

凹槽12的内部与排气孔8的内部相互连通,且凹槽12的最高点高于内防爆镍片3的最高点,并且排气孔8的竖直中心线与密封挡板7的竖直中心线相互重合,此设计可对气流进行排送,实现气流从排气孔8排出,实现泄压。

[0034]

工作原理:在使用该金属圆形扣式电池时,首先,使用者先对金属圆形扣式电池外壳1和金属圆形扣式电池盖帽2进行装配,将金属圆形扣式电池盖帽2是由第一铝片201、第二铝片202和内防爆镍片3组成,在第一铝片201、第二铝片202和内防爆镍片3之间用pp胶注塑填充进行绝缘,接着便可将第一铝片201、第二铝片202和内防爆镍片3组成的金属圆形扣式电池盖帽2与金属圆形扣式电池外壳1紧密贴合,并使用激光焊接的方式实现金属圆形扣式电池盖帽2与金属圆形扣式电池外壳1之间的密封焊接,整个装置如图1-2所示,此时,便完成了金属圆形扣式电池盖帽2与金属圆形扣式电池外壳1的装配;

[0035]

在金属圆形扣式电池盖帽2上预留一个直径为1.2mm的注液孔4,在金属圆形扣式电池盖帽2与金属圆形扣式电池外壳1进行激光焊接后,可利用注液孔4对电解液进行浇注,将电池平放在加工区,将电解液从注液孔4浇注到金属圆形扣式电池外壳1内,根据电池型号,注液量大小,分多次进行注液,让电解液充分浸入,使得金属圆形扣式电池外壳1内的电芯充分吸收电解液,此设计更加方便的把控电解液的浇注量,且预留的注液孔4在对电池进行烘烤加工时,热量可从小孔内进入到电池内部,加快水分的挥发,便于化成时气体的排出,且在后期整形封钢珠5时能及时的将电池化成期间产生的气体及时排出,并避免化成产生的气体被挤出时携带部分电解液出来,电池化成完毕之后,便可将钢珠5通过过盈配合的方式装配到注液孔4内,钢珠5具有防锈、耐电解液腐蚀的特性,利用钢珠5和注液孔4过盈配合的方式,使得注液孔4封口密封性达到最佳效果,整体实现电池的封口,注液孔4从内到外依次分布改性pp层401、内粘接层402、铝箔403、外粘接层404和聚四氟乙烯薄膜层405,使得注液孔4处可防止电解液腐蚀,保证注液孔4的形状特性,使得注液孔4与钢珠5可最大化的进行配合,实现封口;

[0036]

结合图4-5所示,在金属圆形扣式电池盖帽2的外侧面焊接连接有外防爆镍片6,金属圆形扣式电池盖帽2中部设置的内防爆镍片3可对电池进行一级防爆,防止电池在过充过放时出现爆炸,外防爆镍片6可对电池进行二级防爆,在电池出现爆炸,使得内防爆镍片3出现炸裂现象时,外防爆镍片6可对炸裂碎片进行围挡,避免碎片飞溅,且爆炸产生的气流可顶动密封挡板7,密封挡板7向远离排气孔8的方向移动,此时密封挡板7拉动连接杆10挤压压缩弹簧11进行移动,解除密封挡板7侧边对排气孔8的密封围挡,使得过高的气压以及爆炸气流从排气孔8的边侧处排出,实现泄压,避免外防爆镍片6再次炸裂,此设计可减少电池爆炸对设备以及人体造成的伤害,以上便是整个装置的工作过程。

[0037]

尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1