一种断路器操作机构的闭锁装置的制作方法

1.本技术涉及电气设备技术领域,尤其是涉及一种断路器操作机构的闭锁装置。

背景技术:

2.目前,断路器是指能够关合、承载和开断正常回路条件下的电流并能在规定的时间内关合、承载和开断异常回路条件下的电流的开关装置。而断路器的分、合动作是通过操作机构来实现的,通过操作机构与断路器上的主轴联动来实现断路器的合闸以及分闸操作。

3.在现有技术中,在合闸时,为保证断路器的安全运行,需要在操作机构上设置有用于在合闸状态下对底盘车进行闭锁的手车闭锁组件以及限制合闸装置进行二次合闸的合闸闭锁组件。但是,现有技术是通过在主轴上分别设置有与手车闭锁组件以及合闸闭锁组件联动的结构,整体结构复杂,空间利用率较低,因此需要改进。

技术实现要素:

4.为了提供断路器的空间利用率,本技术提供一种断路器操作机构的闭锁装置。

5.本技术提供的一种断路器操作机构的闭锁装置采用如下的技术方案:

6.一种断路器操作机构的闭锁装置,包括手车闭锁组件以及合闸闭锁组件,所述合闸闭锁组件包括纵向滑移于第二侧板上的合闸闭锁滑板;所述手车闭锁组件包括合闸闭锁驱动摆杆以及手车闭锁滑板,所述合闸闭锁驱动摆杆转动设置于第二侧板上,所述手车闭锁滑板纵向滑移于第二侧板上,所述手车闭锁滑板在纵向移动过程中带动合闸闭锁驱动摆杆旋转并驱动合闸闭锁滑板进行纵向滑移。

7.通过采用上述技术方案,通过合闸闭锁驱动摆杆与手车闭锁滑板以及合闸闭锁滑板联动,在合闸时,主轴驱动手车闭锁滑板下移并带动合闸闭锁驱动摆杆旋转上顶合闸闭锁滑板,实现在对底盘车进行闭锁的同时对合闸装置进行闭锁,本技术中的闭锁装置结构简单,空间利用率高。

8.优选的,所述合闸闭锁滑板下端还纵向滑移设置有顶杆,所述顶杆外壁上套设有用于驱动顶杆进行复位的复位弹簧。

9.通过采用上述技术方案,通过设置顶杆及其复位弹簧来缓冲合闸闭锁驱动摆杆对合闸闭锁滑板的撞击,使得闭锁装置运行更加稳定。

10.优选的,所述第二侧板上设置有用于驱动合闸闭锁滑板下移复位的复位弹簧。

11.通过采用上述技术方案,通过第二侧板上的复位弹簧将合闸闭锁滑板复位至初始位置,以便于下一轮的合闸闭锁操作。

12.优选的,所述手车闭锁组件还包括纵向滑移设置于第二侧板上的第一闭锁滑板,所述第二侧板上纵向排布有至少两件导向轴,所述第一闭锁滑板以及手车闭锁滑板上均设置有用于各导向轴滑移的有腰形孔,所述合闸闭锁驱动摆杆转动设置于其中任意一件导向轴上,所述第一闭锁滑板将驱动手车闭锁滑板进行升降。

13.通过采用上述技术方案,通过设置第一闭锁滑板,以便于实现主轴驱动手车闭锁滑板进行升降的效果。

14.优选的,所述合闸闭锁驱动摆杆上设置有第三滑移槽以及第四滑移槽,所述第一闭锁滑板上设置有滑移于第三滑移槽内的第五导向轴,所述手车闭锁滑板上设置有滑移于第四滑移槽内的第六导向轴。

15.通过采用上述技术方案,通过设置第三滑移槽、第四滑移槽、第五导向轴以及第六导向轴,以便于实现第一闭锁滑板、合闸闭锁驱动摆杆以及手车闭锁滑板之间的联动作用。

16.优选的,所述第二侧板上设置有用于驱动第一闭锁滑板复位的复位弹簧。

17.通过采用上述技术方案,通过在第二侧板上设置有驱动第一闭锁滑板复位的复位弹簧,以便于驱动第一闭锁滑板复位进行下一轮的闭锁操作。

18.优选的,所述第一闭锁滑板上端连接有分合闸指示件,所述分合闸指示件纵向滑移设置有第二侧板上。

19.通过采用上述技术方案,在第一闭锁滑板上设置有分合闸指示件对操作机构的分、合闸状态进行指示,在实现闭锁操作的同时对操作机构的分、合闸状态进行指示,结构更加紧凑。

20.优选的,所述分合闸指示件通过弹簧连接有计数器。

21.通过采用上述技术方案,通过计数器以便于工作人员观察获取操作机构的合闸次数,更全面获取操作机构的使用性能数据,便于后期维修更换。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.通过设置手车闭锁组件包括第一闭锁滑板、合闸闭锁驱动摆杆以及第一闭锁滑板,设置合闸闭锁组件包括合闸闭锁滑板以及顶杆,通过手车闭锁组件与合闸闭锁组件的联动作用,来实现对底盘车进行闭锁,同时对合闸装置进行闭锁,结构简单、紧凑,空间利用率高;

24.通过在第一闭锁滑板上设置有分合闸指示件,分合闸指示件上设置有计数器,使得闭锁住装置在实现自身闭锁功能的前提下,还可联动分合闸指示件以及计数器对操作机构的分、合闸以及合闸次数进行指示,进一步提高闭锁装置的功能性。

附图说明

25.图1是本技术实施例中断路器隐藏一侧板后的左视图;

26.图2是本技术实施例中断路器操作机构的安装示意图;

27.图3是本技术实施例中断路器操作机构的整体结构示意图;

28.图4是本技术实施例中断路器操作机构的爆炸示意图;

29.图5是本技术实施例中断路器操作机构的储能装置的结构示意图;

30.图6是本技术实施例中断路器操作机构的另一视角的结构示意图;

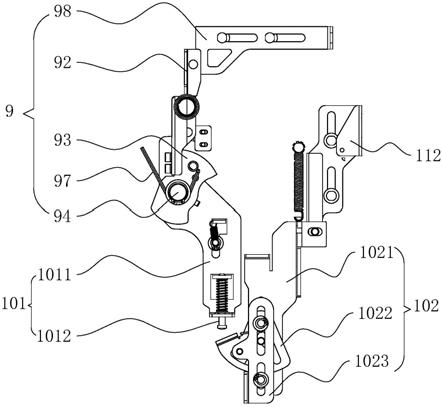

31.图7是本技术实施例中断路器操作机构的储能指示组件的结构示意图;

32.图8是本技术实施例中断路器操作机构的分闸装置的结构示意图;

33.图9是本技术实施例中断路器操作机构的合闸装置的结构示意图;

34.图10是本技术实施例中断路器操作机构的闭锁装置的结构示意图。

35.附图标记:1、操作面板;2、操作机构;3、主轴;4、连杆机构;5、底盘车;6、壳体;61、

第一侧板;62、第二侧板;63、侧板支撑轴;7、储能装置;71、驱动模块;711、储能电机;712、第一齿轮;713、传动齿轮;714、储能齿轮;715、储能手柄;716、储能连杆;717、储能传动拐臂;718、储能传动轴;719、第二齿轮;72、储能模块;721、储能轴;722、储能拐臂;723、储能弹簧;73、限位模块;731、棘轮;732、棘爪;733、压紧弹簧;734、棘爪解除限位轴;8、分闸装置;81、分闸脱扣线圈;82、分闸脱扣推板;83、分闸脱扣半轴;84、分闸脱扣板;85、脱扣板复位弹簧;86、手动分闸推杆;9、合闸装置;91、合闸脱扣线圈;92、合闸脱扣推板;93、合闸脱扣挚子;94、合闸脱扣半轴;95、合闸驱动凸轮;96、挚子限位轴;97、挚子复位弹簧;98、手动合闸推杆;10、闭锁装置;101、合闸闭锁组件;1011、合闸闭锁滑板;1012、顶杆;102、手车闭锁组件;1021、第一闭锁滑板;1022、合闸闭锁驱动摆杆;1023、手车闭锁滑板;11、指示装置;111、储能指示组件;1111、储能指示支撑件;1112、储能指示板;1113、储能指示摇臂;1114、储能指示复位弹簧;1115、指示驱动凸轮;11151、凸形部;11152、内凹部;11153、弧形部;112、分合闸指示件;12、第一内折弯板;13、第二内折弯板;14、第一拐臂;15、第二拐臂;16、挂轴;17、储能信号辅助开关;18、第一导向轴;19、第一滑移槽;20、第二导向轴;21、第二滑移槽;22、指示限位轴;23、让位槽;24、分闸推杆限位槽;25、合闸推杆限位槽;26、第三导向轴;27、第四导向轴;28、第三滑移槽;29、第四滑移槽;30、第五导向轴;31、第六导向轴;32、计数器;33、限位板。

具体实施方式

36.参见图1、图2所示,现有的断路器主要包括操作面板1、操作机构2、主轴3、连杆机构4、动触头以及静触头(图中未示出),操作面板1设置于断路器的其中一侧面上,操作面板1上设置有操控操作机构2的按钮,使用者通过操控操作面板1上的按钮来控制操作机构2实现分闸、合闸操作,断路器下侧还设置有底盘车5,底盘车5处于试验隔离或工作位置时,断路器方能合闸,断路器合闸后,底盘车5显示处于闭锁状态,可以防止带负荷误接误合隔触头;按下操作面板1上的合闸按钮后,操作机构2驱动主轴3旋转,主轴3带动连杆机构4运动,进而使得连杆机构4上的动触头与静触头接触,实现断路器的合闸操作;按下操作面板1上的分闸按钮后,操作机构2控制主轴3反向旋转,主轴3将在连杆机构4的联动作用下带动动触头与静触头脱离连接,实现断路器的分闸操作。以下结合附图1-10对本技术作进一步详细说明。

37.本技术实施例公开一种断路器操作机构2。参照图2、图3所示,操作机构2包括壳体6、储能装置7、分闸装置8、合闸装置9、闭锁装置10以及指示装置11。壳体6用于合闸装置9、分闸装置8、储能装置7、闭锁装置10以及指示装置11的安装;合闸装置9以及分闸装置8分别与断路器上的主轴3联动完成断路器的合闸以及分闸操作;储能装置7与合闸装置9联动并通过释放自身储能来辅助合闸装置9完成合闸操作;闭锁装置10包括合闸闭锁组件101以及手车闭锁组件102,手车闭锁组件102与主轴3联动,以防止断路器在合闸状态下底盘车5脱离工作位,合闸闭锁组件101与手车闭锁组件102联动,以防止断路器在合闸状态下进行二次合闸操作;指示装置11包括储能指示组件111以及分合闸指示件112,储能指示组件111与储能装置7联动,并对储能装置7上的储能状态进行指示,分合闸指示件112与手车闭锁组件102联动,并对操作机构2的合闸或分闸状态进行指示。具体的,本操作机构2的各结构部件简单、易于成型,均可通过金属制造成型。

38.参照图2、图3所示,壳体6包括相对设置的第一侧板61与第二侧板62以及若干件连接在第一侧板61与第二侧板62之间的侧板支撑轴63,第一侧板61靠近第二侧板62的一侧向内折弯设置有便于分闸装置8安装的第一内折弯板12,第二侧板62靠近第一内折弯板12的一侧上设置有便于合闸装置9安装的第二内折弯板13,第二内折弯板13与第一内折弯板12同侧相对设置,第一内折弯板12以及第二内折弯板13分别与第一侧板61以及第二侧板62一体成型设置。其中,第一内折弯板12以及第二内折弯板13均位于主轴3上侧。

39.参照图2、图3所示,主轴3上固设有分别与分闸装置8与合闸装置9联动配合的第一拐臂14与第二拐臂15,第一拐臂14位于分闸装置8的下侧,第二拐臂15位于合闸装置9的下侧。

40.参照图4、图5所示,储能装置7包括驱动模块71、储能模块72以及限位模块73;其中,驱动模块71包括储能电机711、第一齿轮712、传动齿轮713以及储能齿轮714,储能模块72包括储能轴721、储能拐臂722以及储能弹簧723,限位模块73包括棘轮731、棘爪732、压紧弹簧733以及棘爪解除限位轴734。

41.具体的,参照图4、图5所示,储能电机711安装于第一侧板61外侧,第一齿轮712同轴固定于储能电机711输出轴伸进第一侧板61内侧的一端上,第一齿轮712与传动齿轮713啮合传动,传动齿轮713转动安装于第一侧板61上,传动齿轮713与储能齿轮714啮合传动,储能齿轮714同轴转动安装于储能轴721上,储能轴721转动安装于第一侧板61以及第二侧板62之间,储能轴721轴线两端通过卡簧安装固定,储能拐臂722固定于储能轴721伸出第一侧板61的一侧上,储能弹簧723的其中一端与储能拐臂722的偏心端转动连接,第一侧板61上安装有用于挂设储能弹簧723另一端的挂轴16。

42.参见图4、图6所示,棘轮731同轴固设于储能轴721上且位于储能齿轮714靠近第一侧板61的一侧上,棘爪732转动安装于储能齿轮714的偏心位置上,压紧弹簧733安装于储能齿轮714上以用于压紧棘爪732的其中一段抵接棘轮731外周边,棘爪解除限位轴734固定于第一侧板61靠近第二侧板62的一侧上。具体的,在第一齿轮712以及传动齿轮713内均套设有单向轴承。第一侧板61上还安装有储能信号辅助开关17于储能拐臂722下侧,以用于检测储能装置7的储能状态并将信号输出。

43.上述储能装置7通过电动驱动的方式实现储能操作,其具体实施方式为:储能电机711带动第一齿轮712转动,并在传动齿轮713的传动下带动储能齿轮714转动,转动的储能齿轮714将带动棘爪732推动棘轮731转动,棘轮731带动储能轴721及其上的储能拐臂722旋转,直至储能拐臂722拉动储能弹簧723至储能满状态的位置上,此时,棘爪732远离棘轮731的一端刚好抵接至棘爪解除限位轴734,继续旋转储能齿轮714后,棘爪732将在棘爪解除限位轴734的作用下解除对棘轮731的推动作用,防止储能齿轮714继续旋转对储能轴721作用导致储能失效。

44.参照图4、图5所示,驱动模块71还包括储能手柄715、储能连杆716、储能传动拐臂717、储能传动轴718以及第二齿轮719。储能手柄715其中一端转动安装于第二侧板62外侧上,储能连杆716的其中一端与储能手柄715转动连接,储能连杆716的另一端与储能传动拐臂717转动连接,储能连杆716上还开设有供储能传动拐臂717滑移的腰形孔,储能传动拐臂717固设至储能传动轴718的一端上,储能传动轴718转动安装于第一侧板61以及第二侧板62上,第二齿轮719同轴固定至储能传动轴718上,第二齿轮719与传动齿轮713啮合作用。具

体的,储能传动轴718上同轴套设有单向轴承,第二齿轮719同轴套设至单向轴承外壁上。

45.进一步的,参照图4、图5所示,在储能手柄715上还固设有第一导向轴18,第二侧板62上还开设有供第一导向轴18滑移的第一滑移槽19,储能手柄715上还安装有用于驱动储能手柄715复位的复位弹簧,该复位弹簧套设于储能手柄715转动至第二侧板62的转轴上,该复位弹簧的其中一端抵接至第一导向轴18上,另一端抵接至第二侧板62上。

46.通过储能手柄715、储能连杆716、储能传动拐臂717、储能传动轴718以及第二齿轮719来实现储能装置7进行手动储能的效果,以便断电状况下进行储能操作;其具体实施方式为:向下摇动储能手柄715,储能手柄715拉动储能连杆716,储能连杆716拉动储能传动拐臂717转动,进而带动储能传动轴718转动,储能传动轴718带动第二齿轮719转动,第二齿轮719带动传动齿轮713转动,以实现手动驱动储能装置7进行储能操作的效果。

47.参照图5、图7所示,储能指示组件111包括储能指示支撑件1111、储能指示板1112、储能指示摇臂1113、储能指示复位弹簧1114以及指示驱动凸轮1115。

48.具体的,指示驱动凸轮1115固设至储能轴721上;储能指示支撑件1111固定至第一侧板61上,储能指示板1112上沿高度方向排布有至少两件第二导向轴20,本实施例中设置有两件第二导向轴20,储能指示支撑件1111上开设有供各第二导向轴20纵向滑移的第二滑移槽21。储能指示摇臂1113通过一销轴转动固定于储能指示支撑件1111上,储能指示摇臂1113的其中一端套设至其中一件第二导向轴20上,且该端上设置有供第二导向轴20滑移的腰形孔,储能指示摇臂1113上远离第二导向轴20的一端上设置有抵接至指示驱动凸轮1115周侧边的指示限位轴22。储能指示复位弹簧1114其中一端与储能指示支撑件1111连接,另一端与储能指示摇臂1113远离第二导向轴20的一端连接。

49.进一步的,指示驱动凸轮1115包括凸形部11151以及内凹部11152,在内凹部11152与凸形部11151的连接处设置有用于快速抬升储能指示摇臂1113的弧形部11153,实现储能指示板1112上从未储能至已储能状态的跳跃性切换。

50.储能指示组件111的具体实施方式为:储能装置7处于已储能状态时,指示限位轴22顶至指示驱动凸轮1115的凸形部11151,第二导向轴20位于第二滑移槽21下端;合闸时,储能轴721带动指示驱动凸轮1115转动,指示限位轴22滑移至指示驱动凸轮1115的内凹部11152,储能指示摇臂1113在储能指示复位弹簧1114的作用下旋转,同时带动第二导向轴20以及储能指示板1112上升,实现从储能指示板1112的指示状态从已储能至未储能的切换;储能时,储能轴721旋转并带动指示驱动凸轮1115转动,使得指示限位轴22从指示驱动凸轮1115的内凹部11152经过弧形部11153滑移抬升至指示驱动凸轮1115的凸形部11151,与此同时,指示驱动凸轮1115将带动储能指示摇臂1113旋转,储能指示摇臂1113将带动储能指示板1112下降,实现从储能指示板1112的指示状态从未储能至已储能的切换。

51.参照图4、图8所示,分闸装置8包括分闸脱扣线圈81、分闸脱扣推板82、分闸脱扣半轴83、分闸脱扣板84以及脱扣板复位弹簧85。

52.具体的,分闸脱扣半轴83穿设转动于第一侧板61、第一内折弯板12以及第二内折弯板13上,分闸脱扣推板82下端与分闸脱扣半轴83通过销轴固定连接,分闸脱扣推板82位于第一侧板61以及第一内折弯板12之间,分闸脱扣线圈81通电后将推动分闸脱扣推板82向后旋转,分闸脱扣半轴83上还套设有用于驱动分闸脱扣推板82进行复位的复位弹簧;分闸脱扣板84转动设置于第一内折弯板12以及第二内折弯板13之间,脱扣板复位弹簧85套设至

分闸脱扣板84的转轴上,分闸脱扣半轴83上开设有供分闸脱扣板84上端通过的让位槽23。合闸时,分闸脱扣板84上端抵接至分闸脱扣半轴83上,分闸时,分闸脱扣推板82带动分闸脱扣半轴83旋转,使得分闸脱扣半轴83利用让位槽23的让位作用实现解除对分闸脱扣板84的抵接作用,旋转的分闸脱扣板84下端将解除对第一拐臂14的抵接作用,主轴3将在分闸弹簧(图中未标识)的作用下旋转进而实现进行分闸操作。

53.进一步的,分闸装置8还包括手动分闸推杆86,手动分闸推杆86横向滑移设置于第一侧板61上,第一侧板61上固设有导向轴滑移至手动分闸推杆86上,手动分闸推杆86上开设有供导向轴滑移的腰形孔,手动分闸推杆86靠近分闸脱扣推板82的一端上开设有分闸推杆限位槽24,推动手动分闸推杆86可推动分闸脱扣推板82向后旋转,进而实现通过手动驱动分闸操作的效果。

54.参照图4、图9所示,合闸装置9包括合闸脱扣线圈91、合闸脱扣推板92、合闸脱扣挚子93、合闸脱扣半轴94、合闸驱动凸轮95、挚子限位轴96以及挚子复位弹簧97。

55.具体的,合闸脱扣线圈91通电后将向后推动合闸脱扣推板92后退,合闸脱扣推板92下端与合闸脱扣挚子93固定,合闸脱扣挚子93通过合闸脱扣半轴94转动设置有第二侧板62以及第二内折弯板13之间,合闸驱动凸轮95固定至储能轴721上,挚子限位轴96固定至合闸驱动凸轮95上,在分闸状态下时,合闸脱扣挚子93上端抵接至挚子限位轴96上,以限制合闸驱动凸轮95进行旋转合闸操作。第二侧板62上还设置有限制合闸脱扣推板92向前旋转位置的限位板33。其中,第一侧板61以及第二侧板62之间固定有用于安装合闸脱扣线圈91以及分闸脱扣线圈81的支撑板。

56.当进行合闸操作时,合闸脱扣线圈91通电推动合闸脱扣推板92后退,合闸脱扣推板92带动合闸脱扣挚子93旋转,解除合闸脱扣挚子93对合闸驱动凸轮95的限制作用,合闸驱动凸轮95将消耗储能装置7上的储能向下旋转并下压第二拐臂15,进而带动主轴3旋转完成合闸操作。

57.进一步的,合闸装置9还包括手动合闸推杆98,手动合闸推杆98横向滑移设置于第二侧板62上,第二侧板62上固设有导向轴滑移固定至手动合闸推杆98上,手动合闸推杆98上开设有供导向轴滑移的腰形孔,手动合闸推杆98靠近合闸脱扣推板92的一端上开设有合闸推杆限位槽25,推动手动合闸推杆98可推动合闸脱扣推板92向后旋转,进而实现通过手动驱动合闸操作的效果。

58.参照图4、图10所示,手车闭锁组件102包括第一闭锁滑板1021、合闸闭锁驱动摆杆1022以及手车闭锁滑板1023。

59.具体的,第二侧板62上纵向排布有至少两件导向轴,本实施例中第二侧板62上沿高度方向自上而下依次设置有第三导向轴26以及第四导向轴27,第一闭锁滑板1021纵向滑移设置于第二侧板62内侧,第一闭锁滑板1021上开设有供第三导向轴26以及第四导向轴27滑移的腰形孔,第一闭锁滑板1021上还设置有用于拉动第一闭锁滑板1021复位的复位弹簧,复位弹簧的其中一端与第一闭锁滑板1021上端连接,另一端与第二侧板62连接。手车闭锁滑板1023纵向滑移固定至第三导向轴26以及第四导向轴27上,手车闭锁滑板1023上设置有供第三导向轴26以及第四导向轴27滑移设置的腰形孔;合闸闭锁驱动摆杆1022转动设置于第三导向轴26上,合闸闭锁驱动摆杆1022上开设有第三滑移槽28以及第四滑移槽29,第一闭锁滑板1021上固设有滑移于第三滑移槽28内的第五导向轴30,手车闭锁滑板1023上固

设有滑移于第四滑移槽29内的第六导向轴31,其中,在第三导向轴26上还套设有驱动合闸闭锁驱动摆杆1022复位的复位弹簧。

60.参照图4、图9所示,分合闸指示件112设置为纵向滑移于第二侧板62上的分合闸指示板,第二侧板62上开设有供分合闸指示板滑移的腰形孔,分合闸指示板下端与第一闭锁滑板1021上端连接。

61.进一步的,参照图4、图9所示,在储能指示支撑件1111上还安装有计数器32,计数器32上安装有与分合闸指示板连接的弹簧,设置计数器32便于工作人员观察获取整个操作机构2的合闸操作次数。

62.参照图4、图9所示,合闸闭锁组件101包括合闸闭锁滑板1011以及顶杆1012,合闸闭锁滑板1011纵向滑移于第二侧板62内侧上,第二侧板62上还安装有拉动合闸闭锁滑板1011向下复位的复位弹簧;顶杆1012滑移安装于合闸闭锁滑板1011下端,顶杆1012上还套设有驱动顶杆1012复位的复位弹簧,复位弹簧上端顶至合闸闭锁滑板1011上,复位弹簧的下端顶至顶杆1012上。合闸时,合闸闭锁驱动摆杆1022旋转并向上推动顶杆1012,并带动合闸闭锁滑板1011上升,使得合闸闭锁滑板1011上端位于合闸脱扣推板92远离限位板33的一侧上,将限制合闸脱扣推板92后退,以防止断路器在合闸状态下进行二次合闸操作。

63.整个闭锁装置10的具体实施方式为:合闸时,第二拐臂15下压第一闭锁滑板1021,下移的第一闭锁滑板1021下拉分合闸指示板跳至合闸指示状态,第一闭锁滑板1021上的第五导向轴30沿第三滑移槽28的上端滑移至下端,驱动合闸闭锁驱动摆杆1022向上旋转顶推顶杆1012,第五导向轴30下压手车闭锁滑板1023下移,同时第六导向轴31自第四滑移槽29上端滑移至下端;进而使得顶杆1012带动合闸闭锁滑板1011向上滑移对合闸脱扣推板92进行限制,同时手车闭锁滑板1023向下滑移对底盘车5进行限制。

64.本技术实施例一种断路器操作机构2的实施原理为:

65.合闸时,通过手动合闸推杆98或者合闸脱扣线圈91驱动合闸脱扣推板92后退,合闸脱扣推板92带动合闸脱扣挚子93转动,并解除对合闸驱动凸轮95的限制作用,合闸驱动凸轮95向下旋转并带动储能轴721转动,向下旋转的合闸驱动凸轮95将向下压第二拐臂15,第二拐臂15带动主轴3旋转完成合闸操作;合闸的同时,第二拐臂15将向下压第一闭锁滑板1021,第一闭锁滑板1021在联动作用下,带动手车闭锁滑板1023下移,合闸闭锁驱动摆杆1022旋转向上推动顶杆1012,带动合闸闭锁滑板1011向上限制合闸脱扣推板92进行二次合闸;

66.分闸时,通过手动分闸推杆86或者分闸脱扣线圈81驱动分闸脱扣推板82后退,分闸脱扣推板82将带动分闸脱扣半轴83旋转,对分闸脱扣板84进行让位,分闸脱扣板84旋转的同时解除对第一拐臂14的下压作用,主轴3将在分闸弹簧的的作用下旋转进行分闸操作;与此同时,第二拐臂15解除对第一闭锁滑板1021的下压作用,第一闭锁滑板1021在复位弹簧作用下上升,分合闸指示板将同步上升切换至分闸指示,在合闸闭锁驱动摆杆1022、第一闭锁滑板1021以及手车闭锁滑板1023的作用下,解除对合闸闭锁滑板1011的作用,使合闸闭锁滑板1011在复位弹簧的作用下下移,解除对合闸脱扣推板92的限制作用。

67.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1