一种微型锂离子电池的制作方法

1.本发明涉及一种锂离子电池,特别涉及一种微型锂离子电池。

背景技术:

2.微型锂离子可充电电池目前得到了越来越广泛的应用,特别是随着无线蓝牙耳机的推出,要求电池体积小,比能量高,安全性好。

3.为应对市场的需求中国专利cn102804473b与cn104332647b各公开了一种用于微型锂离子电池的结构,但其外侧侧壁有三层,多层侧壁不利于电池比能量的提高,另外如何防爆没有说明。

4.公开号为cn109980155a的中国专利申请,其公开了一种用于锂离子电池的盖板组件。该盖板组件包括:盖板本体,所述盖板本体的中部具有通孔,所述通孔延伸形成筒体,所述筒体凸出于所述盖板本体的至少一个表面;泄压部,所述泄压部位于所述筒体内并与所述筒体密封连接,所述泄压部主体材料是无机玻璃体,当所述盖板本体发生变形时,在玻璃体上产生裂缝进而从所述盖板本体上脱落,以此达到防爆的目的。对于上述的盖板组件,用于微型电池时,盖板组件有效面积小,内部需更大的压力,才能使所述泄压部产生裂缝,这样会导致所述泄压部连同所述中心导体一起从所述盖板本体上飞出,从而导致丧失防爆效果。另外玻璃体需要高温煅烧成型,也不能做得太小太薄,进而占用电池的内部有效空间,特别是体积在1立方厘米以下的微型锂离子电池。

技术实现要素:

5.本发明所要解决的技术问题是克服现有技术的不足,提供了一种结构简单、防爆效果好的微型锂离子电池。

6.本发明所采用的技术方案是:本发明包括外壳、防爆盖板组件和电芯,所述外壳上设有入口,所述防爆盖板组件包括盖本体,所述盖本体密封住所述入口,所述电芯位于所述盖本体和所述外壳构成的密封空间内,所述电芯的正极与所述盖本体电连接,所述电芯的负极与所述外壳电连接,所述盖本体的内侧和所述外壳的内侧均设置有电芯绝缘胶;所述盖本体上设有一个开口,所述开口连通所述盖本体的上下两面,在所述开口下方边缘处设置有向下延伸的边,所述开口上设置有胶圈,所述边的上端与所述开口下方边缘连接,所述边的下端形成一个收口,所述边的收口抱住所述胶圈的下边缘,所述胶圈的外圈与所述开口以及所述边均密封连接;所述防爆盖板组件还包括导电柱,所述导电柱插接在所述胶圈上,所述导电柱与所述胶圈的内圈密封连接;所述盖本体的上面设置有环形胶圈压板,所述环形胶圈压板位于所述开口上方,所述环形胶圈压板的小圆直径小于所述胶圈外圈直径,所述胶圈的上边缘位于所述环形胶圈压板的下方,且所述胶圈的上边缘与所述环形胶圈压板之间有间隙。

7.进一步,所述边的下端收口后,所述边向内倾斜。

8.进一步,所述胶圈的边缘设有环形台阶,所述环形台阶位于所述环形胶圈压板的

下方。

9.进一步,所述导电柱的下端穿过所述胶圈,所述导电柱的上端设置有焊片,所述焊片大于所述胶圈的内圈。

10.进一步,所述导电柱材料为铝,或铜,或镍,或钛,或不锈钢;所述焊片为镍片,或铜片,或钛片,或不锈钢片;所述焊片焊接在所述导电柱上端。

11.进一步,所述盖本体为不锈钢片,或铝片,或铜片,或镍片,或钛合金片,所述胶圈压板为不锈钢压板,或镍压板,或钛合金压板,所述胶圈压板焊接在所述盖本体上。

12.所述胶圈的材料为聚丙烯,或聚乙烯, 或聚酰胺,或聚酰亚胺,或聚对苯二甲酸高分子塑料。

13.进一步,所述盖本体内侧的所述电芯绝缘胶上设有通孔,所述电芯的正极耳通过所述通孔后焊接在所述导电柱下端,随后所述通孔再覆盖一层所述电芯绝缘胶。

14.进一步,所述外壳封口后的内部空间体积小于等于1立方厘米。

15.进一步,所述盖本体和所述外壳构成的密封空间内还注入有电解液;所述电芯由正极片、负极片、隔膜卷绕而成,所述隔膜设置在所述正极片和所述负极片之间;在所述电芯的卷绕中心设置有塞子。

16.本发明的有益效果是:由于本实用新型包括外壳、防爆盖板组件和电芯,所述外壳上设有入口,所述防爆盖板组件包括盖本体,所述盖本体密封住所述入口,所述电芯位于所述盖本体和所述外壳构成的密封空间内,所述电芯的正极与所述盖本体电连接,所述电芯的负极与所述外壳电连接,所述盖本体的内侧和所述外壳的内侧均设置有电芯绝缘胶;所述盖本体上设有一个开口,所述开口连通所述盖本体的上下两面,在所述开口下方边缘处设置有向下延伸的边,所述开口上设置有胶圈,所述边的上端与所述开口下方边缘连接,所述边的下端形成一个收口,所述边的收口抱住所述胶圈的下边缘,所述胶圈的外圈与所述开口以及所述边均密封连接;所述防爆盖板组件还包括导电柱,所述导电柱插接在所述胶圈上,所述导电柱与所述胶圈的内圈密封连接;所述盖本体的上面设置有环形胶圈压板,所述环形胶圈压板位于所述开口上方,所述环形胶圈压板的小圆直径小于所述胶圈外圈直径,所述胶圈的上边缘位于所述环形胶圈压板的下方,且所述胶圈的上边缘与所述环形胶圈压板之间有间隙,所以,当电池内部压力变大时,所述盖本体发生变形,导致开口变大,内压外推胶圈,进而使所述胶圈外圈与所述开口以及所述边之间产生空隙,从而实现泄压,而所述环形胶圈压板会扣住所述胶圈的上边缘,有效防止所述胶圈脱落飞出的现象,结构简单,防爆效果好。

附图说明

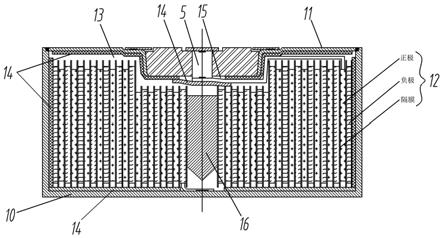

17.图1是本发明的剖视图;

18.图2是所述防爆盖板组件的爆炸图;

19.图3是所述防爆盖板组件的剖视图。

具体实施方式

20.如图1至图3所示,在本实施例中,在所述外壳10的入口端放入卷绕好的电芯12,所述盖本体1再焊接密封在所述外壳10的入口端。所述电芯12的正极与所述盖本体1电连接,

所述电芯12的负极与所述外壳10电连接,所述盖本体1的内侧和所述外壳10的内侧均设置有电芯绝缘胶14。

21.在本实施例中,所述盖本体1和所述外壳10构成的密封空间内还注入有电解液;所述电芯12由正极片、负极片、隔膜卷绕而成,所述隔膜设置在所述正极片和所述负极片之间;在所述电芯12的卷绕中心设置有塞子16。所述盖本体1内侧的所述电芯绝缘胶14上设有通孔15,所述电芯12的正极耳通过所述通孔15后焊接在所述导电柱5下端,随后所述通孔15再覆盖一层所述电芯绝缘胶14。

22.在本实施例中,所述盖本体1所用的材料可以是不锈钢,铝,铜,镍,钛或其合金片,这里选用304不锈钢片;该片的厚度可以是0.01

‑

0.5毫米,最佳是0.1

‑

0.2毫米;通过冲压成型一个开口2,所述开口2连通所述盖本体1的上下两面,在所述开口2下方边缘处设置有向下延伸的边3;所述开口2上设置有胶圈4,该胶圈的材料可以为聚丙烯,聚乙烯, 聚酰胺,聚酰亚胺或聚对苯二甲酸等高分子塑料,这里选用注塑成型的聚丙烯;所述边3的上端与所述开口2下方边缘连接,所述边3的下端通过机械模压后,形成一个收口,抱住所述胶圈4的下边缘并且向内倾斜,这样胶圈4的外圈与开口2以及边3均形成良好的密封;在胶圈的内部还包括导电柱5,该导电柱5可以是一种金属冲压成型,如铝或铜,但考虑到腐蚀以及电池集流体引出的需要,这里采用两种不同的金属焊接;其中导电柱5材料为铝,铜,镍,钛或不锈钢等,所述焊片9为镍,铜,钛或不锈钢片等,用做电池正极引出时,导电柱5为铝与镍片9超声波焊接成型,用做电池负极引出时,导电柱5为铜与镍片9激光焊接成型;所述导电柱5的外径要大于胶圈4的内径至少0.01毫米,最优0.05

‑

0.1毫米,将导电柱5插接在所述胶圈4上,其下端穿过胶圈4,并与所述胶圈4的内圈形成紧密密封;所述盖本体1的上面设置有环形胶圈压板6,其材料可以为不锈钢,镍或钛合金等,这里采用不锈钢,厚度0.01

‑

0.2毫米,最佳0.05

‑

0.1毫米,所述环形胶圈压板6采用储能点焊的方法焊接在所述开口2上方,其小圆直径小于所述胶圈4外圈直径,所述胶圈4的上边缘位于所述环形胶圈压板6的下方,且所述胶圈4的上边缘与所述环形胶圈压板6之间有间隙7。

23.测试:将以上盖板组件封闭于一个独立的空间内,当内部压力高于3mpa时,盖板开始变形,随后胶圈发生移动,气体从胶圈与盖板间形成的缝隙释放出来,而胶圈与导电柱没有与盖体分离。

24.本发明的防爆原理如下:本发明锂离子电池防爆盖板组件焊接在电池的所述外壳10上时,当电池内部压力变大时,所述盖本体1发生变形,导致开口2变大,内压外推所述胶圈4,进而使所述胶圈4外圈与所述开口2以及所述边3之间产生空隙,从而实现泄压,而所述环形胶圈压板6会扣住所述胶圈4的上边缘,有效防止所述胶圈4脱落飞出的现象,结构简单,防爆效果好。

25.虽然本发明的实施例是以实际方案来描述的,但是并不构成对本发明含义的限制,对于本领域的技术人员,根据本说明书对其实施方案的修改及与其他方案的组合都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1