一种用于对相控阵天线进行冷却的液冷板的制作方法

1.本实用新型涉及相控阵天线技术领域,尤其涉及一种用于对相控阵天线进行冷却的液冷板。

背景技术:

2.相控阵天线在js和民用上的应用越来越广泛,一个天线阵面上分布着成百上千个t/r组件。飞行器环境下,它们排列紧凑,散热空间小,系统集成耦合度高,这使得天线阵面的热流密度很大,若这些热量不能及时从天线阵面带走,会导致天线阵面温度升高,引起t/r组件性能下降甚至失效,从而影响天线电性能,导致雷达性能恶化。因而有源相控阵天线的热设计直接关系到天线的电性能指标,并最终影响有源相控阵雷达的探测、跟踪等性能。(相变、热沉,风冷)

3.液冷板技术即利用液冷装置腔体内的液体与腔体间进行强制对流换热,用持续不断的供液耗散热源的发热,从而对发热器件进行散热。液体冷却工质的传热系数是空气传热系数的20倍以上,因此强迫液冷通常用于大热流密度的情况下。强迫液冷的优点是散热性能较为均匀,散热效率高。

4.飞行器雷达空间异形且狭小、相控阵天线阵元间距必须符合半波长设计等约束,而共口径双频双极化天线在空间体积严重受限的情况下要求收发通道数翻2~4倍,引起空间排布设计、高集成度密集连接、大功率热耗问题等难度急剧上升。需要在直径230mm的天线内排布近千个射频连接器,且相控阵天线总发热功率可以达到3000w以上,相控阵天线的结构设计需同时满足结构强度、刚度、散热、连接可靠度、维修性等要求,故将高效散热的液冷系统融入相控阵天线系统中难度很大。

技术实现要素:

5.鉴于上述的分析,本实用新型旨在提供一种用于对相控阵天线进行冷却的液冷板,用以解决现有相控阵天线的散热效果差的问题。

6.本实用新型的目的主要是通过以下技术方案实现的:

7.一种用于对相控阵天线进行冷却的液冷板,液冷板的金属基体液冷板的金属基体设有用于流通冷却液的内部空腔;内部空腔包括:分水腔、并行流道和汇水腔;并行流道的两端分别连通分水腔和汇水腔;相控阵天线安装在液冷板上;液冷板能够接入液冷系统中对相控阵天线进行散热。

8.进一步地,液冷板的两端设有进液口和出液口;进液口和出液口与液冷系统连通;进液口用于注入冷却液;出液口用于冷却液的流出。

9.进一步地,进液口与分水腔连通;出液口与汇水腔连通。

10.进一步地,并行流道包括多个并列分布的流通通道。

11.进一步地,每一列并行流道均设有上下两层。

12.进一步地,相邻两列并行流道之间的金属基体上设有第一射频通道。

13.进一步地,第一射频通道贯穿液冷板,且第一射频通道用于安装射频同轴连接器。

14.进一步地,金属基体为圆形板状结构。

15.进一步地,分水腔和汇水腔为扇形结构。

16.进一步地,并行流道包括:上层并行流道和下层并行流道;上层并行流道和下层并行流道之间的间距为2mm。

17.本实用新型技术方案至少能够实现以下效果之一:

18.1.本实用新型的液冷板,能够应用于相控阵天线的散热装置,传热路径短、传递热阻小,散热效率高,结构集成度高,液冷循环系统连接可靠,且对振动、冲击等环境有较好的适应性。

19.2.本实用新型提供的一种液冷相控阵天线的液冷板,与液冷循环系统连接可靠、结构紧凑,散热效果显著。结构主体采用铝合金为支撑,结构强度高,液冷板换热面积大,与热源之间传热路径短,对振动、冲击等环境有较好的适应性,使天线的散热、连接可靠度、维修性等满足要求。

20.3.本实用新型的一种液冷相控阵天线的液冷板,在分水腔和汇水腔内加工有贯穿腔体、且无序排布的扰流器。扰流器能够使冷却液在腔体内无序流动,能够促使冷却液均匀分流至各个并行流道,同时促使流体进入湍流流动状态,进一步提高冷却液和金属腔体之间的换热效率。

21.4.本实用新型的一种液冷相控阵天线的液冷板,设有上下两层并行流道,通过两层并行流道中的冷却液增加冷却液与金属基板的换热面积,提高换热效率。

22.本实用新型中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本实用新型的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

23.附图仅用于示出具体实施例的目的,而并不认为是对本实用新型的限制,在整个附图中,相同的参考符号表示相同的部件。

24.图1为本实用新型的液冷相控阵天线分解图;

25.图2为相控阵天线的液冷系统;

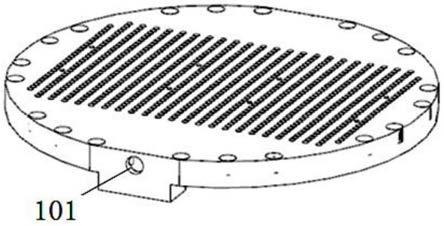

26.图3为本实用新型的液冷相控阵天线仰视图;

27.图4为本实用新型的液冷相控阵天线俯视图;

28.图5为液冷系统的剖视图;

29.图6为液冷板视图一;

30.图7为液冷板视图二;

31.图8为液冷板和转接头;

32.图9为液冷板的横向剖视图;

33.图10为液冷板的纵向剖视图;

34.图11为tr组件视图一;

35.图12为tr组件视图二;

36.图13为tr组件和支撑结构;

37.图14为支撑结构组装图;

38.图15为支撑结构分解图;

39.图16为转接头;

40.图17为转接头半剖结构;

41.图18为相控阵天线冷却系统的原理图。

42.附图标记:

[0043]1‑

液冷板;2

‑

天线盘;3

‑

tr组件;4

‑

射频同轴连接器;5

‑

密封圈;6

‑ꢀ

转接头;7

‑

支撑结构;8

‑

进出液接头;9

‑

第一液冷管;10

‑

第二液冷管;

[0044]

101

‑

进液口;102

‑

出液口;103

‑

第一射频通道;104

‑

分水腔;105

‑

扰流器;106

‑

并行流道;107

‑

汇水腔;108

‑

第一固定螺钉;106

‑1‑

下层并行流道;106

‑2‑

上层并行流道;

[0045]

301

‑

组件安装孔;302

‑

支耳;303

‑

第一安装孔;304

‑

第二安装孔;305

‑ꢀ

横梁;306

‑

第三射频通道;307

‑

第二固定螺钉;

[0046]

61

‑

第三固定螺钉;

[0047]

801

‑

第一半罩;72

‑

第二半罩;701

‑

第三安装孔;702

‑

第四安装孔。

具体实施方式

[0048]

下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本实用新型一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

[0049]

实施例1

[0050]

本实用新型的一个具体实施例,公开了一种液冷相控阵天线的液冷板,液冷板1的主体为具有内部空腔的金属基板,液冷板的内部空腔用于流通冷却液。内部空腔结构包括:分水腔104、并行流道106和汇水腔 107;其中,并行流道106为多个并列排布的线形流道。分水腔104和汇水腔107设置在并行流道106的两侧,且分水腔104和汇水腔107通过并行流道107连通。

[0051]

进一步地,液冷板1的两端设有进液口101和出液口102,进液口 101和出液口102与内部空腔连通,用于实现冷却液的流入和流出。具体地,分水腔104一端与进液口101连通,另一端与并行流道106连通;汇水腔107一端与并行流道106连通,另一端与出液口102连通。

[0052]

进一步地,液冷板1的金属基体上设有多个阵列分布的第一射频通道103,具体地,第一射频通道103设置在相邻的并行流道106之间的金属基体上,且第一射频通道103贯穿金属基体。

[0053]

第一射频通道103中安装射频同轴连接器4,射频同轴连接器4的两端连接天线盘2和tr组件。其中,tr组件3和天线盘2共同固定连接在液冷板1上,天线盘2贴附在液冷板1的正面,tr组件3贴附在液冷板1的背面,射频同轴连接器4贯穿液冷板1将tr组件3和天线盘2 相连,建立起完整信号传输通道。

[0054]

具体地,液冷板1上设有阵列分布的多个第一射频通道103,射频同轴连接器4安装在第一射频通道103中,或者说,射频同轴连接器4穿过第一射频通道103连接液冷板1两侧

的天线辐射单元和tr组件3。

[0055]

本实用新型的一种具体实施方式中,液冷板1成圆盘状。液冷板1 的作用是给贴附在其表面的tr组件3散热,通过通入循环的冷却液(水或其他液体)带走tr组件3工作时散发的热量。

[0056]

本实用新型的一种具体实施方式中,如图9所示,液冷板1内部自左至右分别设有分水腔104、并行流道106和汇水腔107。分水腔104将输入液冷板1的冷却液疏导至各并行流道106中,汇水腔107将各并行流道106流出的冷却液汇流至出液口102,进而流出液冷板1。

[0057]

如图9所示,在液冷板1上并列分布的并行流道106构成液冷板1 的换热工作区,其完全覆盖与液冷板1与tr组件3的接触区域。液冷板 1的工作区开有使射频同轴连接器4穿过的第一射频通道103。

[0058]

进一步地,第一射频通道103在液冷板1上阵列分布,每间隔两排第一射频通道103间有一组并行流道106,并行流道106的纵截面呈矩形,如图10所示。

[0059]

进一步地,第一射频通道103的横截面的矩形尺寸通过流体力学仿真确定,矩形长宽比为3:1时,换热效率最高。

[0060]

进一步地,连接分水腔104和汇水腔107的并行流道106分为两层流道:下层并行流道106

‑

1和上层并行流道106

‑

2。下层并行流道106

‑

1 和上层并行流道106

‑

2两层流道之间的距离为2mm,最大化的增加了单位体积内换热工作区内液体和金属基板的换热面积。

[0061]

本实用新型的一种具体实施方式中,如图5所示,分水腔104和汇水腔107内加工有贯穿腔体、且无序排布的扰流器105。扰流器105为连通腔体上表面和下表面的柱状结构,扰流器105的直径为3mm。扰流器 105能够使冷却液在腔体内无序流动,能够促使冷却液均匀分流至各个并行流道106,同时促使流体进入湍流流动状态,进一步提高冷却液和金属腔体之间的换热效率。

[0062]

本实用新型的一种具体实施方式中,液冷板1的整体外观如图6所示,液冷板1在并行流道106位置的横向剖视图如图9所示,液冷板1 在并行流道106处的纵向剖视图如图10所示。

[0063]

由于,液冷板1的内部腔体的结构复杂,液冷板1采用多层结构拼合而成,各层之间通过焊接或粘接固定。

[0064]

进一步地,如图8所示,转接头6与液冷板1之间设置密封圈5保证水密性。

[0065]

进一步地,如图16所示,转接头6通过端盖上面的安装支耳和液冷板1固定连接,具体地,转接头6上设有螺纹孔,与液冷板1通过螺钉连接。

[0066]

本实用新型的一种具体实施方式中,如图17所示,转接头6内管道呈l形,使进液口101可以延垂直于液冷板1的方向延伸,可以使液冷板1垂直于第一液冷管9、第二液冷管10接入液冷系统,方便安装与固定。转接头6另一端安装进出液接头8,通过进出液接头8与液冷管路的对接。

[0067]

进一步的,液冷板1的材质为焊接性能好、导热率高的防锈铝。所述液冷板1通过沿圆周方向均布的通孔108与相控阵雷达固定。

[0068]

通过液冷板1对相控阵天线进行散热时:

[0069]

如图5、图9所示,冷却液经转接头6从进液口101流入液冷板1中,先后流经分水腔104、并行流道106和汇水腔107,经出液口102流出液冷板1,并通过转接头6流回冷却系统。

[0070]

本实用新型的液冷板1包括金属基板、进液口101、出液口102、分水腔104、汇水腔107、并行流道106、扰流器105和第一射频通道103;液冷板1为通过转接头6接入散热系统的散热装置,整体结构紧凑,各功能区分布合理,焊接实现性好,能保证冷却液在液冷结构内充分热交换,同时对振动、冲击等环境有较好的适应性。

[0071]

实施例2

[0072]

本实施例提供一种液冷相控阵天线,如图1

‑

18所示,液冷相控阵天线的液冷系统采用实施例1的液冷板1对相控阵天线的tr组件3进行冷却。

[0073]

具体地,如图1

‑

17所示,本实施例的液冷相控阵天线包括:液冷板 1、天线盘2、tr组件3、射频同轴连接器4、转接头6、进出液接头8、第一液冷管9和第二液冷管10;其中,天线盘2上阵列设置多个天线辐射单元;tr组件3的一端接天线,另一端接中频处理单元,构成一个无线收发系统。天线盘2和tr组件分别固定设置在液冷板1的上下两侧,并通过射频同轴连接器4进行信号连接。液冷板1两端安装转接头6,转接头6通过进出液接头8与液冷管连接,将液冷板1接入液冷系统,使液冷板1内部流通冷却液,对相控阵天线进行冷却。

[0074]

如图1

‑

5所示,相控阵天线的液冷板1是主要的液冷散热装置。液冷板1的两侧的进水口、出水口处均安装有转接头6,转接头6与液冷板1 连通。转接头6通过法兰与液冷板1在径向固定,且两侧的转接头6通过进出液接头8分别与第一液冷管9和第二液冷管10连接,将液冷板1 接入液冷系统内。

[0075]

具体地,射频同轴连接器4穿过液冷板1,且射频同轴连接器4的两端分别与天线盘2上的天线辐射单元和tr组件3的射频通道进行连接。

[0076]

进一步地,液冷板1上安装多组tr组件3,多组tr组件3的外部套设支撑结构7,支撑结构7与tr组件通过螺钉连接,并且固定安装在液冷板1上,用于支撑tr组件3。

[0077]

进一步地,tr组件3一端接天线,一端接中频处理单元就构成一个无线收发系统。

[0078]

进一步地,tr组件3为板状结构,多个tr组件3并列安装在液冷板1的下方。

[0079]

具体地,tr组件3上设有组件安装孔301,组件安装孔301设置在 tr组件3上部横梁305两侧的支耳302上;组件安装孔301中安装第二固定螺钉307与液冷板1的金属基体固定。

[0080]

进一步地,横梁305上设有第三射频通道306,tr组件3通过第三射频通道306与射频同轴连接器4的下端连接。

[0081]

进一步地,tr组件3的侧面设有第一安装孔303和第二安装孔304;第一安装孔303和第二安装孔304中安装螺钉使tr组件3与支撑结构7 固定连接。;

[0082]

进一步地,支撑结构7为罩体结构,能够将tr组件3罩住;支撑结构7包括:第一半罩71和第二半罩72;具体地,第一半罩71和第二半罩72上均设有第三安装孔701和第四安装孔702。支撑结构7上的第三安装孔701和第四安装孔702与tr组件3上的第一安装孔303和第二安装孔304一一对应,且通过螺钉连接。

[0083]

进一步地,液冷板1的两端均连接转接头6,转接头6与液冷板1的内腔连通,且转接头6与液冷板1之间设置密封圈5。

[0084]

进一步地,转接头6通过进出液接头8连接液冷管,液冷板1通过转接头6和进出液接头8接入液冷系统。具体地,进出液接头包括:进液接头和出液接头。使用时,进液接头与转接头6固定连接,出液接头与液冷管固定连接,通过进液接头和出液接头的插接固定,进液接头和出液接头内部连通,实现转接头6与液冷管的连通,进而实现将液冷板1 接入液冷

系统。

[0085]

进一步地,转接头6有两个,分别为第一转接头和第二转接头;进出液接头8有两个,分别为第一进出液接头和第二进出液接头;液冷管包括:第一液冷管9和第二液冷管10。第一转接头和第二转接头分别连接在液冷板1的两端,具体地,转接头6与液冷板1通过第三固定螺钉 61连接固定。第一转接头通过第一进出液接头与第一液冷管9连通,第二转接头通过第二进出液接头与第二液冷管10连通。

[0086]

如图18所示,本实用新型的液冷板1接入液冷系统后,通过智能微控制器控制液冷系统是否启动冷却液的循环流动和流动速度;液冷源的冷却液通过进液管路流入液冷板1对相控阵天线阵列进行液冷散热,换热后的冷却液通过出液管路流回液冷源。

[0087]

具体地,第一液冷管9作为进液管路,第二液冷管10作为出液管路;通过第一液冷管9对液冷板1注入冷却液,冷却液通过进出液接头8和转接头6与液冷板1连通,冷却液从进液口101流入分水腔104进而通过扰流器105的扰流作用下分散至各个并行流道106,冷却液流经并行流道106时,能够对安装在液冷板1上的相控阵天线进行冷却换热,换热后的冷却液通过汇水腔107汇聚后从出液口102流出,并通过转接头6、进出液接头8流入第二液冷管10,流回液冷系统。

[0088]

实施例3

[0089]

本实施例提供一种液冷相控阵天线的液冷板的冷却方法,包括以下步骤:

[0090]

步骤s1:冷却液从进液口101流入液冷板1;

[0091]

具体地,液冷板1与转接头6固定连接,转接头6的内部通道与液冷板1的进液口101连通;转接头6与液冷系统连通。

[0092]

步骤s2:冷却液流入液冷板1的分水腔104,并通过分水腔104分流至并行流道106;冷却液流过并行流道106的过程中能够对安装在液冷板1上的相控阵天线进行冷却;

[0093]

具体地,相邻的并行流道106中间的金属基体上设有第一射频通道 103,第一射频通道103中安装射频同轴连接器4,射频同轴连接器4的两端分别连接天线辐射单元和tr组件3。

[0094]

换热时,并行流道106中的冷却液与金属基体进行热交换,金属基体与射频同轴连接器4进行热交换,射频同轴连接器4与天线辐射单元和tr组件3进行热交换,最终实现对相控阵天线的冷却。

[0095]

步骤s3:冷却换热后的冷却液从并行流道106流出,流过汇水腔107,并通过汇水腔107汇聚至出液口102处,最后从出液口102流出。

[0096]

所述步骤s2和步骤s3中,分水腔104和汇水腔107中均设有多个扰流器105;冷却液在分水腔104和汇水腔107中流通时,分水腔104中的扰流器105能够使冷却液均匀地分散至多个并行流道106中;汇水腔 107中的扰流器105能够汇聚冷却液至出液口102处。

[0097]

进一步地,连接分水腔104和汇水腔107的并行流道106分为两层流道:下层并行流道106

‑

1和上层并行流道106

‑

2。下层并行流道106

‑

1 和上层并行流道106

‑

2两层流道之间的距离为2mm,最大化的增加了单位体积内换热工作区内液体和金属基板的换热面积。

[0098]

以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1