双通道打端子剥线机构的制作方法

1.本实用新型涉及导线剥线技术领域,尤其涉及一种双通道打端子剥线机构。

背景技术:

2.在导线进行连接加工时,需要将导线进行剥线操作,现有的作业方式大多采用人工配与简易工具进行操作,剥线效率低且人工成本较高,因此有必要予以改进。

技术实现要素:

3.本实用新型的目的在于针对现有技术的不足提供一种双通道打端子剥线机构,该剥线组件自动对导线进行剥线,有效提高剥线效率,降低生产成本。

4.为实现上述目的,本实用新型所采用的技术方案是:双通道打端子剥线机构,包括导线驱动组件和剥线组件,剥线组件包括剥线部、端座、端座驱动元件和两导线管,端座设有两个与导线对应的过线孔,两导线管分别与靠近剥线部一侧的过线孔连接,剥线部设有剥线口,剥线口与导线管处于同一轴向位置,导线驱动组件驱动导线依次穿过过线孔、导线管和剥线口,端座驱动元件与端座传动连接并驱动端座向上翘起。

5.具体地,所述剥线组件包括前搓轮和后搓轮,前搓轮设于所述剥线部前端,后搓轮设于所述端座后端。

6.具体地,所述剥线部包括刀架、切刀和剥刀,刀架设于所述前搓轮和导线管之间,切刀和剥刀可活动设于刀架,切刀和剥刀均包括相对设置的上刀和下刀,上刀和下刀之间设有所述剥线口。

7.具体地,所述端座驱动元件包括端座驱动电机,端座驱动电机的电机轴端与所述端座的侧壁传动连接。

8.具体地,所述双通道打端子剥线机构还包括喷气组件,喷气组件包括喷嘴,喷嘴设于所述剥线部和所述导线管之间的上方,所述端座驱动元件带动端座向上翘起高度不超过喷嘴高度。

9.具体地,所述端座上端设有紧缩螺丝和螺丝孔,螺丝孔与所述过线孔连通,所述导线管的一端设有与螺丝孔对应的固定孔,紧锁螺丝依次穿过螺丝孔和固定孔将导线管固定于过线孔内。

10.本实用新型的有益效果:本实用新型通过导线驱动组件将导线由过线孔穿至导线管,再由导线管穿至剥线部,进而对导线进行快速剥线,有效提高剥线效率,降低生产成本。

附图说明

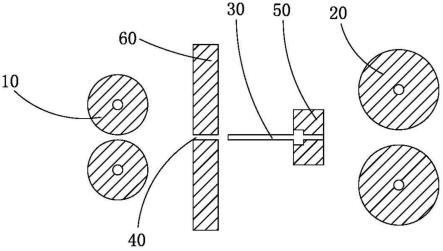

11.图1为本实用新型的剖视图。

12.附图标记包括:

13.10.前搓轮;20.后搓轮;30.导线管;40.剥线口;50.端座;60.剥线部。

具体实施方式

14.以下结合附图对本实用新型进行详细的描述。

15.如图1所示,双通道打端子剥线机构,包括导线驱动组件和剥线组件,剥线组件包括剥线部60、端座50、端座驱动元件和两导线管30,端座50设有两个与导线对应的过线孔,两导线管30分别与靠近剥线部60一侧的过线孔连接,剥线部60设有剥线口40,剥线口40与导线管30处于同一轴向位置,导线驱动组件驱动导线依次穿过过线孔、导线管30和剥线口40,端座驱动元件与端座50传动连接并驱动端座50向上翘起。先由导线驱动组件带动导线穿过过线孔进入导线管30,再穿过导线管30移动至剥线口40,由剥线部60对位于剥线口40处的导线进行剥线,且在本实施例中同时设有两个导线管30,进而可同时对两条导线进行剥线,进一步提高剥线效率,降低生产成本。

16.剥线组件包括前搓轮10和后搓轮20,前搓轮10设于剥线部60前端,后搓轮20设于端座50后端;剥线部60包括刀架、切刀和剥刀,刀架设于前搓轮10和导线管30之间,切刀和剥刀可活动设于刀架,切刀和剥刀均包括相对设置的上刀和下刀,上刀和下刀之间设有剥线口40;端座驱动元件包括端座驱动电机,端座驱动电机的电机轴端与端座50的侧壁传动连接。通过后搓轮20将导线带动至过线孔,在穿过导线管30到达剥线口40处,由剥刀对位于剥线口40处的导线前端进行剥线,再由后搓轮20将导线继续往前推进一段距离,与此同时前搓轮10辅助后搓轮20向前拉动导线,再由切刀对位于剥线口40处的导线进行裁切,之后由端座驱动电机驱动端座50带动导线管30向上翘起,给导线预留一段位置,此时由前搓轮10驱动导线向后进行一小段位移,再由剥刀对导线后端进行剥线,进而完成对导线的裁切以及导线前后两端的剥线。

17.双通道打端子剥线机构还包括喷气组件,喷气组件包括喷嘴,喷嘴设于剥线部60和导线管30之间的上方,端座驱动元件带动端座50向上翘起高度不超过喷嘴高度。通过喷嘴对导线的剥线口40处进行喷漆,以便于快速将剥落的导线进行吹落,防止对后续导线造成阻挡。

18.端座50上端设有紧缩螺丝和螺丝孔,螺丝孔与过线孔连通,导线管30 的一端设有与螺丝孔对应的固定孔,紧锁螺丝依次穿过螺丝孔和固定孔将导线管30固定于过线孔内。通过紧锁螺丝将导线管30固定于端座50,以便于对导线管30进行拆卸、维护或更换,减少维护成本。

19.综上所述可知本实用新型乃具有以上所述的优良特性,得以令其在使用上,增进以往技术中所未有的效能而具有实用性,成为一极具实用价值的产品。

20.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

技术特征:

1.双通道打端子剥线机构,包括导线驱动组件和剥线组件,其特征在于:剥线组件包括剥线部(60)、端座(50)、端座驱动元件和两导线管(30),端座(50)设有两个与导线对应的过线孔,两导线管(30)分别与靠近剥线部(60)一侧的过线孔连接,剥线部(60)设有剥线口(40),剥线口(40)与导线管(30)处于同一轴向位置,导线驱动组件驱动导线依次穿过过线孔、导线管(30)和剥线口(40),端座驱动元件与端座(50)传动连接并驱动端座(50)向上翘起。2.根据权利要求1所述的双通道打端子剥线机构,其特征在于:所述剥线组件包括前搓轮(10)和后搓轮(20),前搓轮(10)设于所述剥线部(60)前端,后搓轮(20)设于所述端座(50)后端。3.根据权利要求2所述的双通道打端子剥线机构,其特征在于:所述剥线部(60)包括刀架、切刀和剥刀,刀架设于所述前搓轮(10)和导线管(30)之间,切刀和剥刀可活动设于刀架,切刀和剥刀均包括相对设置的上刀和下刀,上刀和下刀之间设有所述剥线口(40)。4.根据权利要求1所述的双通道打端子剥线机构,其特征在于:所述端座驱动元件包括端座驱动电机,端座驱动电机的电机轴端与所述端座(50)的侧壁传动连接。5.根据权利要求1所述的双通道打端子剥线机构,其特征在于:所述双通道打端子剥线机构还包括喷气组件,喷气组件包括喷嘴,喷嘴设于所述剥线部(60)和所述导线管(30)之间的上方,所述端座驱动元件带动端座(50)向上翘起高度不超过喷嘴高度。6.根据权利要求1所述的双通道打端子剥线机构,其特征在于:所述端座(50)上端设有紧缩螺丝和螺丝孔,螺丝孔与所述过线孔连通,所述导线管(30)的一端设有与螺丝孔对应的固定孔,紧锁螺丝依次穿过螺丝孔和固定孔将导线管(30)固定于过线孔内。

技术总结

本实用新型涉及导线剥线技术领域,尤其涉及一种双通道打端子剥线机构,包括导线驱动组件和剥线组件,剥线组件包括剥线部、端座、端座驱动元件和两导线管,端座设有两个与导线对应的过线孔,两导线管分别与靠近剥线部一侧的过线孔连接,剥线部设有剥线口,剥线口与导线管处于同一轴向位置,导线驱动组件驱动导线依次穿过过线孔、导线管和剥线口,端座驱动元件与端座传动连接并驱动端座向上翘起;通过导线驱动组件将导线由过线孔穿至导线管,再由导线管穿至剥线部,进而对导线进行快速剥线,有效提高剥线效率,降低生产成本。降低生产成本。降低生产成本。

技术研发人员:方乐俊 王冰芳 方淑美 方艺琦

受保护的技术使用者:东莞市乐阳精密电子有限公司

技术研发日:2020.12.29

技术公布日:2022/6/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1