线圈和用于制造线圈的方法与流程

1.本发明涉及一种具有由可导电材料构成的管的线圈和一种用于制造线圈的方法。

背景技术:

2.在电路小型化的过程中,提供具有低损耗功率、高载流能力以及可靠寿命的小型感应构件受到高度关注。

3.尤其在线材线圈中,薄弱部位可能是线材与需要用于外部接触的接触元件的连接部。大多利用焊接部位或钎焊部位实现的连接部,会因所使用的含有铜、锡或镍的合金,或者因具有氧的污物,而具有至少略微提高的电阻。此外,在不干净地实施接触时,会显著提高电阻。由此会产生高的过渡电阻,其造成高的损耗功率。由此在该部位处同样会出现提高的热负荷,其在无危险情况下会导致线圈失效,或者在后果严重的情况下导致火灾。

技术实现要素:

4.本发明的目的是,提供一种具有改善的特性的线圈。此外,本发明的目的是,提供一种用于线圈的制造方法。

5.当前目的通过一种根据权利要求1的线圈来实现。由其它权利要求可得到线圈的其它实施形式和用于制造线圈的方法。

6.提出一种线圈,其具有由可导电的材料构成的带管壁的管,其中,管具有感应区段,在该感应区段中,在管壁中布置有缝隙,该缝隙使得管壁在感应区段中形成为螺旋部,并且其中,管具有两个接触区段,在这些接触区段中,管壁相应形成为电联接部。

7.可称为管的是具有开口的略长的空心主体,该开口从主体的第一端穿过整个主体延伸至与第一端相对而置的第二端。管可以关于其中轴线对称,其中,中轴线从在第一端处的基面的中点延伸至第二端处的基面的中点。在一种实施形式中,管可以具有圆形、椭圆形或矩形的横截面。其它横截面也是可行的。

8.可称为螺旋部的是螺旋形的结构。螺旋部尤其可以构造成线圈的绕圈。

9.管尤其可以在管壁中具有螺旋形的缝隙,由此,线圈的绕圈由管形成。管由可导电的材料构成。可导电的材料认为是具有超过104s/m的导电率的材料,但尤其是具有超过105s/m或超过106s/m的导电率的材料。具有很高导电率的材料,例如金属如铜、铝、银或金可适合于此。同样适合作为用于管的初始材料的可以是工业钢如碳钢、不锈钢、合金钢或工具钢。

10.管具有感应区段和至少一个接触区段。感应区段可以通过由缝隙形成的螺旋部而形成感应部(induktivitaet)。感应区段和接触区段一件式地由管壁的材料构造成。因此对于感应区段与接触区段的连接,无需连接配套件(verbindungspartner)比如焊料。更确切地说,感应区段和接触区段可以通过对管壁的相应的结构化来形成,并且在此通过管材料保持相互连接。

11.线圈具有如下优点:无需用于使得感应部与联接部连接的内部的连接部位。更确

切地说,感应区域和接触区域可以整体地构造。该线圈相比于在其中需要使得感应部与联接部连接的内部的联接部位的线圈,具有更小的总电阻。此外,通过省去内部的接触部,也消除否则会在可能的内部接触部处出现的热负荷以及机械负荷,由此降低线圈的容易出错性。

12.为此,管的横截面不必是圆形的,而是例如可以为椭圆形、方形、矩形、四边形、带倒圆角的方形、带倒圆角的矩形或带倒圆角的四边形的。方形横截面提供了在预设高度或宽度的情况下最佳地充分利用可供使用的结构空间的优点。

13.视对于线圈的应用用途而定,管的基本面可以是平面的,即管的展开基本面的延展相对于在高度上的延展较大,并且高度较小。或者,在高度显著时,管可以具有较小的基本面。如果线圈例如装设在电路板上,该电路板安装在狭窄的壳体中,则平面的且扁平的形状可以是有利的。相反,如果在电路板本身上可以提供很少的空间,则具有小的基本面、却为此具有显著高度的管形状可能是有利的。

14.此外,线圈可以具有磁性芯子。使用例如铁磁性的芯子可以确保线圈中的较高的磁通密度和线圈的提高的电感。对于芯子的合适材料可以是金属镍锌、锰锌和钴以及其它合金。在此,芯子并非只局限于仅布置在线圈内部的芯子,而且还包括整体地作为模块化的线圈

‑

壳体的一部分构造芯子的那些芯子在内。带有模块化线圈壳体的线圈的实施形式可以改善线圈的电磁兼容性。通过例如把ep

‑

芯子用作壳体,特别是在高频应用中可以改善通过壳体引起的电磁屏蔽,并且由此提高电磁兼容性。

15.此外,管可以嵌入到塑料中,以便保护管特别是免受机械影响,但也免受温度

‑

和化学物质影响。环氧树脂、苯基树脂适合作为塑料,但硅树脂也适合作为塑料。通过把管嵌入到塑料中,更适合借助自动装备机(例如在拾放方法中)安装线圈构件。

16.可以把具有磁性特性的粉末(如铁粉末)或磁性纳米颗粒混合到塑料中。利用把磁性颗粒添加到塑料中,可以提高线圈的电感,并且改善电特性。经由塑料中的磁性颗粒的份额,可以使电感适配。此外,线圈也可以在嵌入到塑料中时,具有磁性芯子以便提高线圈的电感,而不取决于是否该塑料具有一定份额的磁性粉末。通过把线圈嵌入到塑料中,尤其嵌入到具有一定份额的带有磁性特性的粉末的塑料中,特别是即使在高频应用中,也可以改善构件的电磁屏蔽,并且可以提高电磁兼容性。

17.此外,线圈可以具有0.5至50mm的外直径。优选地,线圈的外直径可以处于0.5至20mm的范围内。该尺寸特别适合于提供适合于应用在电路板上的线圈。外直径应不小于0.2mm,优选不小于0.5mm,因为否则会产生如此小的线圈,以至于自动的零件处理会与巨大的技术困难相联系。外直径应不大于50mm,优选不大于20mm,因为否则会使得由管制造线圈显得不经济。

18.接触区段可以具有平坦的面,该面形成可钎焊的联接部。相应地,线圈尤其可以被设计成用于钎焊到例如电路板的印制导线上。

19.本技术的另一方面涉及一种具有至少两个线圈的模块。线圈尤其可以是上述线圈。

20.所述至少两个线圈布置在共同的壳体中。该壳体可以由塑料形成,两个线圈嵌入到该塑料中。在此,两个线圈可以在空间上相互平行地布置。

21.优选地,线圈布置成使得这些线圈能够分别电接触,并且在模块中并不相互联结。

在一种备选的实施形式中,线圈可以彼此之间电并联或电串联,以便给整个模块赋予所希望的电感。通过这种方式可实现由多个线圈如此组装成模块,使得整个模块具有比单个线圈更大或更小的电感。

22.使用模块可以缩短使电路板装备有多个线圈的时间,并且因而导致在制造方法中的周期时间缩短。通过安装模块、而不是安装多个单独的线圈,在例如利用拾放自动机安装线圈时,仅须把模块、而不是多个单独的线圈定位在电路板上。模块因而可以简化后续工艺,在该后续工艺中模块被装入。

23.此外,通过把多个线圈布置在模块内,相比于并排地布置多个单独的线圈节省空间。在其中可供使用的空间非常小的应用中,例如在用于移动设备例如智能手机的电路板中,这种空间节省可以是重要的优点。此外,在使用模块而不是各个经嵌入的线圈的情况下,可以节省壳体材料。

24.本技术的另一方面涉及一种用于制造线圈的方法。该线圈尤其可以是先前描述的线圈。

25.该方法包括如下步骤:a. 提供由可导电材料构成的带有管壁的管;和b. 在管的感应区段中产生缝隙,其中,感应区段中的缝隙使得管壁形成为螺旋部,并且使得管的至少两个区段形成为接触区段。

26.在此,通过产生缝隙才能建立感应区段的感应部。该缝隙可以是利用激光产生的切割缝隙。接触区段的形状同样可以利用激光产生、尤其在激光工艺中利用产生缝隙而产生。

27.激光工艺适合于在感应区段中产生缝隙,但也适合于在管的接触区段中产生凹部。激光工艺具有可灵活使用且快速的优点。此外,激光工艺具有不会产生机械应力的优点,因为激光工艺在无接触的情况下工作,且留下很少残留物。用于产生缝隙的其它备选方案例如可以是铣削工艺、锯割工艺或水射束切割。

28.上述的步骤b.可以具有另一子步骤,其中,在管的接触区段中形成凹部,其方式为,把管壁的一个区域移除。在管的接触区段中的凹部和在感应区域中的缝隙可以在唯一的方法步骤中共同地产生。与此相应地,整个步骤b可以在唯一的处理步骤中例如借助激光切割来产生。

29.在步骤b.的另一子步骤中,可以使管壁的在第一子步骤中未移除的区域平面化(或平展,即planarisieren)。在此,该区域可以形成为扁平的电联接部,该联接部可以钎焊在例如电路板的印制导线上。平面化可以通过(例如利用压印件)将压力施加在所希望的部位处进行。

30.附加地,可以在步骤b.中首先由此产生线圈线束,即,沿着管产生多个感应区段,在这些感应区段中相应产生缝隙,该缝隙在相应的感应区段中使得管壁形成为螺旋部,并且在两个感应区段之间相应形成接触区段,该接触区段在分开线圈线束(spulenstrang)之后形成电联接部。通过这种线圈线束,可以优化在生产中对线圈的操纵。因而可以同时处理多个线圈,这又可以导致在生产中的周期时间缩短。此外,通过在管中产生多个感应区段,可以节省材料。

31.在一个附加的子步骤中,线圈具有ep

‑

芯子。因此可以提高线圈的电感和线圈的电

磁兼容性。

32.多个线圈或线圈线束可以嵌入到塑料中,并且因此形成组件(或包组,即package)。这些线圈或线圈线束此时可已经具有磁性芯子。在此有利的是,这些线圈线束在嵌入之前相互平行地布置。通过同时地而非分别地嵌入多个线圈线束,可以加速制造过程。塑料保护线圈免受机械影响以及温度

‑

和化学物质影响。也可以把具有磁性特性的粉末或磁性纳米颗粒混合到塑料中。利用把磁性颗粒添加到塑料中,可以提高线圈的电感,并且经由塑料中的磁性颗粒的份额也可以使该电感适配。

33.可以有利的是,把磁性芯子布置到线圈线束或线圈中。这能提高线圈或线圈线束的电感。此外,在嵌入到塑料中之前将芯子布置在线圈线束中实现制造带有磁性芯子的线圈,所述线圈嵌入在塑料中,该塑料也可以具有磁性部分。这能提高线圈的电感和电磁兼容性。

34.在把多个平行的线圈线束嵌入到组件中之后,这些线圈可以横向于且平行于线圈线束的中轴线被分开。在此有利的是,引导分隔线穿过线圈的接触区段。因此把组件分开成各个线圈。不仅能够首先横向地并且随后平行地分开组件,而且能够首先平行地并且随后横向地分开组件。

35.另一方面涉及一种用于制造模块的方法。在此,具有多个平行地布置的线圈线束的组件可以横向于线束的中轴线分开。不进行平行于轴线分开成各个线圈。

36.模块具在共同的壳体中的至少两个线圈,其中,线圈中的每个都具有由可导电材料构成的带有管壁的管,其中,管具有感应区段,在该感应区段中在管壁中布置有缝隙,该缝隙使得管壁在感应区段中形成为螺旋部,并且其中,管具有接触区段,在该接触区段中,管壁形成为电联接部。用于制造模块的方法具有如下步骤:

‑ꢀ

产生至少两个线圈线束,其方式为,沿着管中的每个产生多个感应区段,在这些感应区段中相应产生缝隙,该缝隙在相应的感应区段中使得管壁形成为螺旋部,并且其中,在两个感应区段之间相应形成接触区段,该接触区段在分开线圈线束之后相应形成与两个相邻的感应区段的电联接部;

‑ꢀ

平行地布置线圈线束;

‑ꢀ

把线圈线束嵌入到塑料中,所述塑料形成壳体;并且

‑ꢀ

沿着分隔线把通过塑料连接的线圈线束分开,分隔线横向于线圈线束的中轴线伸延至模块。

附图说明

37.下面依据实施例的示意图更详细地描述本发明。

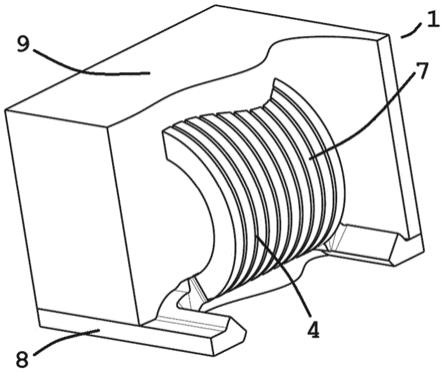

38.图1a示出管的可行的实施形式的立体图;图1b示出管的可行的第二实施形式的立体图;图2示出线圈线束的立体图;图3示出在由线圈线束制造线圈时中间产品的立体图;图4示出线圈的立体图,该线圈的接触区段打开且平面化;图5示出线圈的立体图,如在图4中那样,但线圈具有磁性芯子—柱形芯子—并且嵌入塑料中;图6示出线圈的立体图,该线圈布置在可取下的壳体中,该壳体带有集成的芯子—

ep

‑

芯子;图7示出多个线圈线束的立体图,这些线圈线束嵌入塑料中成为组件;图8示出多个线圈的立体图,这些线圈嵌入塑料中并且已横向于线圈线束的中轴线被分开;图9示出线圈的立体图,该线圈嵌入塑料中,并且是准备好使用的单个构件。

具体实施方式

39.相同的元件、类似或外观上相同的元件,在图中设有相同的附图标记。这些图及图中的大小比例并非是符合比例尺的。

40.在图1a和1b中示出管2,其相应带有圆形的横截面和倒圆的方形横截面。管2是具有开口的略长的空心主体,该开口从主体的第一端穿过整个主体延伸至与第一端相对而置的第二端。管2可以关于其中轴线3对称,其中,中轴线3从在第一端的基面中点延伸至第二端的基面中点。在一种实施形式中,管2可以具有圆形、椭圆形、矩形或四边形的横截面。其它横截面也是可行的。

41.管2可以具有0.2至50mm的外直径。优选地,管2的外直径可以处于0.5至20mm的范围内。该尺寸特别适合于制造适合于应用在电路板上的线圈。管壁6的厚度由管2的内半径与外半径之间的间距决定,管壁6视所用的管2而定可以强烈变化,其中,小于1mm的厚度对于加工而言可以是有利的。管2的外周表面5沿外半径在中轴线3的方向上伸延。管2由主要是可导电的材料构成。

42.管2是在制作线圈时使用的初始材料。用于制作线圈的方法依据图1至3进行阐述,这些图示出在制造线圈时的中间产品。图4与图5、6、8和9示出线圈1的可行的实施形式。

43.在该制造方法的过程中,图1a中所示的管2可以首先结构化为线圈线束。图2示出该线圈线束。在此,管2可以尤其通过激光工艺被结构化,在该激光工艺中,在管2中构造感应区段7和接触区段8。感应区段7和接触区段8沿管2交替。

44.在感应区段7中产生缝隙4,该缝隙穿透管壁6并且使得管壁6形成为螺旋部。由此构造感应区段7的感应部。在线圈线束分开之后,接触区段8形成电联接部。在管2结构化时在接触区段8中形成凹部,其中,管壁6的一部分被移除。

45.通过线圈线束,优化在生产中对线圈的操纵。因而可以同时处理多个线圈,这在生产中导致周期时间缩短。此外,通过在管2中产生多个感应区段7,可以节省材料。

46.感应区段7整体地通过接触区段8相互连接,并且相互间没有不必要的过渡电阻。

47.线圈线束的不同的感应区段7可以具有不同的或相同的电感。因此可行的是,由管2产生不同的线圈,这些线圈可以相应在电感方面变化,并且因此适合于不同的应用。电感例如可以经由绕圈的数量来改变,这些绕圈利用缝隙4形成,或者利用缝隙4在环绕管2一圈之后在中轴线3的方向上的间距(这相应于绕圈的宽度)来改变。在图2的实施例中,所示的缝隙4是相同的,并且因此各个感应区段7的电感也相同。

48.图3中示出在由线圈线束制造线圈时中间产品的立体图。线圈线束沿着分隔线被分开,这些分隔线横向于线圈线束的中轴线3伸延。

49.线圈具有由可导电材料构成的管2,其中,产生缝隙4,该缝隙沿着管2的外周表面5并且围绕管2的纵轴线3伸延并且因此构造感应区段7。在备选的实施形式中,整个管2结构

化成使得只产生唯一的感应区段7和与其邻接的两个接触区段8。与此相应地,管2可以结构化成图3中所示的中间产品,其中,管2必须切割成合适的长度。

50.接触区段8和感应区段7通过连接区段10相互连接。接触区段8、连接区段10和感应区段7整体地且一件式地由结构化的管壁6形成。连接区段10充分宽,从而使得它对于线圈1的电阻来说不重要。

51.图4示出在接触区段平面化之后的线圈1。管2的位于感应区段7之间的接触区段8已被平面化。通过使接触区段8平面化,产生作为平坦的面的电联接部,该面适合于实现电接触。图4中所示出的实施形式例如适合于例如借助钎焊工艺来接触在电路板的印制导线上。

52.但接触区段8的设计方案不局限于所示出的实施形式。尤其地,接触区段8的形状可以适配于壳体形状。

53.图5示出图4中所示的线圈1,其附加地配备有磁性芯子11。附加地,线圈1嵌入塑料9中,其中,塑料9可以含有一定份额的磁性颗粒。使用例如铁磁性的芯子11可以确保线圈1中更高的磁通密度和线圈1的电感的提高。

54.图6示出一种备选的实施形式,其中图4中所示的线圈与ep

‑

芯子11连接,其中,ep

‑

芯子11整体地也形成壳体。ep

‑

芯子11由随后可以粘接的两个半部构成。通过ep

‑

芯子11,尤其在高频应用中,可以电磁屏蔽线圈1并且因此提高构件的电磁兼容性。

55.在图7中,四个线圈线束嵌入塑料9中,其中,线圈1的中轴线3相互平行地布置。这种布置也称为组件。四个线圈线束此处相应具有四个感应区段7和五个接触区段8。在图7中所示的组件中,这只是一个示例,并且可以使用更多线圈线束(尤其多于20个线圈线束),其带有任意其它数量的感应区段7和接触区段8。接触区段8在该实施例中通过凹部而打开并且随后平面化。虚线表明三个可行的用于分开的分隔线12,这些分隔线横向于线圈1的中轴线3并且穿过接触区段8伸延。也可考虑备选的实施形式,其中沿着其它任意数量的分隔线12进行分开。平行于线圈1的中轴线3分开同样是可行的。如果线圈1平行于管2的中轴线3分开,感应区段7相互串联。通过同时地、而不是分别地嵌入多个线圈线束1,可以加速制造过程。

56.首先,线圈1由塑料9保护免受机械影响,但也免受温度

‑

和化学物质影响。但塑料9也可以与带有磁性特性的颗粒(比如铁粉末或磁性纳米颗粒)混合。利用把磁性颗粒添加到塑料9中,可以提高线圈1的电感,并且也可以经由塑料中的份额使电感适配。

57.图8示出由四个感应区段7构成的模块,这些感应区段同样嵌入塑料9中并且与图7中的虚线类似地已从组件中被分开。图中所示的模块只是一个示例,并且可以在模块中布置多个线圈1,并且尤其多于20个线圈1。接触面本身可从下面接触,并且必要时可从侧面接触,并且例如可以经由钎焊工艺或粘接工艺接触在钎焊垫或印制导线上。模块的使用可导致在安装线圈1时的周期时间缩短。通过装设模块、而不是各个线圈1,例如拾放自动机只须一次、而不是多次将构件定位在电路板上。此外,通过将多个线圈布置在模块内部,相比于并排地布置多个单独的线圈节省空间。

58.如图8中那样布置感应区段7的优点是各个感应区段7的可变联接可行方案。模块中的线圈1可以被设置成用于相互并联、串联,或者根本不相互联结。在图8中所示的实施形式中,每个线圈1都可以单独地接触。相反如果模块与垂直于纵轴线3延伸的两个印制导线

接触,感应区段7相互电并联。如果印制导线曲折形地铺设在模块下面,各感应区段7串联。

59.在图9中看到已嵌入塑料9中的单个线圈1。该线圈1在所示的示例中具有10个绕圈和平面的接触区段8。但在其它实施形式中,线圈可以具有多得多的绕圈,并且尤其也可具有多于20个绕圈。该线圈可以通过平行于管2的纵轴线3分开图8的线圈1制得,或者如由图3那样通过把单个线圈1嵌入塑料9中而制得。同样可行的是从组件中分开线圈1,其中,首次分隔平行于线圈的纵轴线并且然后横向于该纵轴线(或者正好相反)地伸延。

60.如图9中那样的线圈1具有如下优点:该线圈可以经由与线圈1整体地构造的平面的接触区段8来接触。由管2整体地构造线圈1实现省去附加的连接技术。出于该原因,线圈1具有更小的总电阻,其又导致较小的损耗功率。此外还降低特别是在可能的接触部处的热负荷,由此降低线圈1的容易出错性。

61.附图标记清单:1线圈2管3中轴线4缝隙5外周表面6管壁7感应区段8接触区段9塑料10连接区段11芯子/ep

‑

芯子12分隔线

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1