半导体元件的制造方法以及半导体元件体与流程

1.本公开涉及半导体元件的制造方法以及半导体元件体。

背景技术:

2.现有技术的半导体元件的制造方法例如记载在专利文献1。

3.在先技术文献

4.专利文献

5.专利文献1:日本专利第4638958号公报

技术实现要素:

6.本公开的半导体元件的制造方法也可以包含:元件形成工序,在基底基板上形成半导体元件,所述半导体元件经由连接部而与该基底基板连接,并且具有相对于所述基底基板的生长面倾斜的上表面;准备工序,准备具有与所述基底基板对置的对置面的支承基板;接合工序,将所述半导体元件的上表面向所述支承基板的对置面按压以及进行加热,将所述半导体元件的上表面与所述支承基板接合;以及剥离工序,将所述半导体元件从所述基底基板剥离。

7.本公开的半导体元件的制造方法也可以包含:元件形成工序,在基底基板上形成经由连接部而与该基底基板连接的半导体元件;准备具有对置面的支承基板,该对置面在与所述基底基板对置时相对于该基底基板的生长面倾斜;接合工序,将所述半导体元件的上表面向所述支承基板的对置面按压以及进行加热,将所述半导体元件的上表面与所述支承基板接合;以及剥离工序,将所述半导体元件从所述基底基板剥离。

8.本公开的半导体元件的制造方法也可以包含:元件形成工序,在基底基板上形成经由连接部而与该基底基板连接的半导体元件;准备工序,准备具有与所述基底基板对置的对置面,并且在该对置面设置有台阶部的支承基板;接合工序,将所述半导体元件的上表面向所述支承基板的对置面按压以及进行加热以使得所述半导体元件的上表面和所述支承基板的对置面的台阶部接触,将所述半导体元件的上表面与所述支承基板接合;以及剥离工序,将所述半导体元件从所述基底基板剥离。

9.本公开的半导体元件体也可以具备:支承基板;以及半导体元件层,具有第1面和相对于该第1面位于相反侧的第2面,所述第1面的一侧被固定在所述支承基板,所述第2面相对于所述支承基板的表面倾斜。

10.本公开的半导体元件体也可以具备:支承基板,具有倾斜面;以及半导体元件层,具有第1面和相对于该第1面位于相反侧的第2面,所述第1面的一侧被固定在所述支承基板的倾斜面。

11.本公开的半导体元件体也可以具备:支承基板;以及半导体元件层,具有第1面和相对于该第1面位于相反侧的第2面,所述第1面的一侧被固定在所述支承基板,所述第1面以及所述第2面之中至少所述第1面相对于所述支承基板的表面倾斜。

12.发明效果

13.根据本公开的半导体元件的制造方法,能够提高半导体元件的成品率。

14.根据本公开的半导体元件体,容易分离为各个半导体元件,能够提高半导体元件的成品率。

附图说明

15.图1是本公开涉及的实施方式的半导体元件的制造方法的工序图。

16.图2a是示出第1实施方式涉及的元件形成工序的剖视图。

17.图2b是示出第1实施方式涉及的元件形成工序的剖视图。

18.图2c是示出第1实施方式涉及的元件形成工序的剖视图。

19.图3是在基底基板上形成的半导体元件层的照片。

20.图4是示出半导体元件层的上表面的斜率的图表。

21.图5是示出第1实施方式涉及的准备工序的剖视图。

22.图6a是示出第1实施方式涉及的接合工序的剖视图。

23.图6b是示出第1实施方式涉及的接合工序的剖视图。

24.图7是示出第1实施方式涉及的剥离工序的剖视图。

25.图8a是示出第2实施方式涉及的元件形成工序的剖视图。

26.图8b是示出第2实施方式涉及的元件形成工序的剖视图。

27.图8c是示出第2实施方式涉及的元件形成工序的剖视图。

28.图9是示出第2实施方式涉及的准备工序的剖视图。

29.图10a是示出第2实施方式涉及的接合工序的剖视图。

30.图10b是示出第2实施方式涉及的接合工序的剖视图。

31.图11是示出第2实施方式涉及的剥离工序的剖视图。

32.图12是示出第3实施方式涉及的准备工序的剖视图。

33.图13a是示出第3实施方式涉及的接合工序的剖视图。

34.图13b是示出第3实施方式涉及的接合工序的剖视图。

35.图14是示出第3实施方式涉及的剥离工序的剖视图。

具体实施方式

36.本发明的目的、特点以及优点,会通过下述的详细说明和附图而变得更加明确。

37.在本公开作为基础的半导体元件及其制造方法中,在蓝宝石或gan(氮化镓)等的基底基板上形成具有条纹状的狭缝的掩模。然后,使半导体从自狭缝露出的基板外延生长,并将形成的半导体元件转印到支承基板。

38.在这样的本公开作为基础的技术中,在将生长后的半导体元件转印到支承基板时,在将半导体元件接合在支承基板后,对基底基板以及支承基板的各面施加垂直方向上的力,使基底基板与半导体元件的连接部断裂。此时,若在支承基板与半导体元件之间施加力,则有时半导体元件的电极会剥离,容易产生半导体元件向支承基板的转印不能可靠地进行等。由此,存在半导体元件的成品率无法提高的担忧。

39.以下,参照示意性地示出的各图,对本公开涉及的实施方式进行说明。图1是本公

开涉及的实施方式的半导体元件的制造方法的基本工序图。本公开的半导体元件的制造方法包含在基底基板上形成半导体元件的元件形成工序s1、准备支承基板的准备工序s2、将基底基板上的半导体元件与支承基板接合的接合工序s3、以及将半导体元件从基底基板剥离的剥离工序s4。元件形成工序s1以及准备工序s2也可以不按照该顺序进行,例如,可以将元件形成工序s1以及准备工序s2并行地进行。

40.(第1实施方式)

41.(1)元件形成工序s1

42.图2a~图2c是示出第1实施方式涉及的元件形成工序的剖视图。如图2a所示,首先准备基底基板11。作为基底基板11,例如使用gan模板基板。例如,基底基板11是偏离(off)基板,基底基板11的生长面11a(或相对于基底基板11的厚度方向垂直的面)的法线方向从a轴(<11

‑

20>)方向倾斜0.3

°

。在本实施方式中,相对于a轴的偏离(off)角为0.3

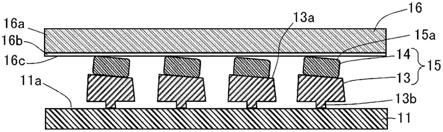

°

,但是偏离角为0.1

°

至1

°

的基板,即基底基板11的生长面11a也能够使用作为相对于生长面11a的法线具有偏离角的晶体面的面。这样的基底基板11例如能够使用从gan单晶锭(ingot)切出以使得基底基板的生长面11a成为给定的面方向的gan基板。作为基底基板11,只要是氮化物半导体基板即可。此外,也可以是在氮化物半导体中掺杂了杂质的n型基板或p型基板。在此所说的“氮化物半导体”,例如通过al

x

ga

y

in

z

n(0≤x≤1;0≤y≤1;0≤z≤1;x+y+z=1)构成,以下所示的“氮化物半导体”也同样。此外,作为gan模板基板,例如能够使用蓝宝石、si或sic。

43.接着,在基底基板11上形成掩模12。首先,使用pcvd(plasma chemical vapor deposition,等离子体化学气相沉积)法等,将成为掩模的材料的氧化硅(例如sio2等)在基底基板11上,即将sio2层在生长面11a上层叠100nm左右。接下来,通过基于光刻法和缓冲氢氟酸(bhf:buffered hydrogen fluoride,缓冲氟化氢)的湿蚀刻,对sio2层进行图案化,形成图2a所示的掩模12。掩模12是将多条带状部12a以给定的间隔平行地排列的条纹状。相邻的带状部12a之间的开口部12b的宽度例如为5μm左右。带状部12a的宽度例如为50μm~200μm左右。此外,开口部12b的宽度例如为2μm~20μm左右。

44.用于形成掩模12的掩模材料,除了sio2以外,只要是通过气相生长不从掩模材料生长半导体层的材料即可。掩模材料例如也能够使用能够进行图案化的zro

x

、tio

x

或alo

x

等氧化物或者w或cr等过渡金属。此外,掩模层的层叠方法能够适当使用蒸镀法、溅射或涂敷固化等适合于掩模材料的方法。

45.接下来,如图2b所示,从自开口部12b露出的生长面11a上使作为半导体晶体的晶体生长层的半导体元件层13气相生长。本公开的半导体元件层13是氮化物半导体层。

46.晶体生长方法能够使用基于在iii族原料中使用氯化物的氯化物输送法的气相生长vpe(vapor phase epitaxy,气相外延)或在iii族原料中使用有机金属的mocvd(metal organic chemical vapor deposition,金属有机物化学气相沉淀)。也能够在生长工序中,使iii族元素的原料气体的比例、杂质的原料气体的比例等变化,将半导体元件层13形成为作为led或ld发挥功能的多层膜。

47.若生长的晶体超过掩模12的开口部12b,则沿着掩模上表面12c在横向方向上也生长晶体。晶体生长在从生长面11a生长的半导体元件层13与相邻的半导体元件层13相互重叠前结束。这样,得到通过elo(epitaxial lateral overgrowth,横向外延生长)法而生长氮化物半导体的半导体元件层13。半导体元件层13的宽度例如为50μm~200μm左右,高度为

10μm~50μm左右。

48.图3是在基底基板上形成的半导体元件层的照片,是从上表面观察通过上述的方法在掩模上形成的半导体元件层的照片。图4是示出半导体元件层的上表面的斜率的图表,是示出对图3所示的半导体元件层的上表面与基准面的距离进行了测定的测定结果的图表。形成为带状的半导体元件层13的宽度w为35μm,在宽度方向上,右端侧比左端侧高,两端的高低差为150nm。半导体元件层13的第1面13a(上表面)的倾斜角为0.25

°

。在该半导体元件层13的生长中使用的基底基板11的偏离角为0.22

°

,第1面13a的倾斜角与基底基板11的偏离角对应。这样,对基底基板11赋予偏离角而生长半导体元件层13在实现品质优异的晶体的半导体元件层13方面为宜。半导体元件层13具有第1面13a和位于第1面13a的相反侧的第2面13c。

49.生长半导体元件层13后,如图2b所示,在半导体元件层13的第1面13a形成金属层14。首先,用抗蚀剂膜覆盖基底基板11、掩模12以及半导体元件层13的上表面整体。然后,使用光刻法设置开口部,以使半导体元件层13的第1面13a露出。然后,在开口部,例如依次蒸镀cr层和作为金以及锡的合金的ausn层。然后,通过剥离法,将不需要的金属层与抗蚀剂膜一起去除,形成金属层14。该金属层的厚度为1μm~5μm左右。

50.在形成金属层14后,将基底基板11、形成在基底基板11上的掩模12、半导体元件层13以及金属层14浸渍在bhf大约10分钟左右,去除掩模12。由此,如图2c所示,在基底基板11上形成半导体元件15。关于半导体元件15与基底基板11,是经由生长在掩模12的开口部12b的半导体元件层13的一部分、即例如柱状的连接部13b而与基底基板11相连的。金属层14能够用作半导体元件15的电极。但是,根据半导体元件15的结构,金属层14未必一定要用作电极。半导体元件15的上表面15a与半导体元件层13的第1面13a同样地倾斜。半导体元件层13具有第1面13a和位于其相反侧的第2面13c。

51.(2)准备工序s2

52.图5是示出第1实施方式涉及的准备工序的剖视图。接下来,准备用于与半导体元件15连接的支承基板16。支承基板16使用硅基板作为基体16a。在基体16a的一个面形成au等的金属层16b,金属层16b的表面是与基底基板11对置的对置面16c。通过金属层16b,半导体元件15向支承基板16的接合变得容易。

53.接下来,使用基板接合装置(未图示)将半导体元件15与支承基板16连接。首先,将基底基板11和支承基板16安装在基板接合装置,以使得基底基板11的生长面11a与支承基板16的对置面16c平行。

54.(3)接合工序s3

55.图6是示出第1实施方式涉及的接合工序的剖视图。接下来,如图6(a)所示,使支承基板16的对置面16c和半导体元件15的上表面15a接触。如上所述,由于半导体元件层13的第1面13a倾斜,所以在其上形成的作为金属层14的上表面的半导体元件15的上表面15a也倾斜。

56.接下来,如图6(b)所示,对支承基板16进行加压,使金属层14与支承基板16结合加压后,例如,加热到300℃,进行ausn接合。但是,该接合并不限定于ausn接合,可以是使用了其他材料的各种接合方法。此时,半导体元件15进行位移,以使得半导体元件15的上表面15a的整个面对于对置面16c抵接。由此,在半导体元件层13的连接部13b产生大的应力,连

接部13b断裂。

57.(4)剥离工序s4

58.图7是示出第1实施方式涉及的剥离工序的剖视图。将基板接合装置冷却后,从基板接合装置取出基底基板11以及支承基板16。此时,半导体元件15接合于支承基板16上,此外,连接部13b断裂,因此能够容易剥离基底基板11。在附图中,柱状的连接部13b附着在半导体元件层13。可想到连接部13b根据断裂的状况而残留在基底基板11侧、半导体元件15侧或其双方。因此,剥离后,通过研磨等去除残留在半导体元件15的连接部13b。

59.在通过上述的方法进行接合、剥离的半导体元件体17中,半导体元件层13的第1面13a相对于作为支承基板16的表面的对置面16c平行。另一方面,半导体元件层13的第2面13c与半导体元件层13的第1面13a的倾斜对应地相对于支承基板16的表面倾斜。在此,如果半导体元件层13的第1面13a相对于支承基板16的表面例如是小于0.5

°

的倾斜,则视为平行。

60.这样,第1实施方式的半导体元件体17具有支承基板16、第1面13a和相对于第1面13a位于相反侧的第2面13c,第1面13a的一侧被固定在支承基板16。而且,半导体元件体17具备第2面13c相对于支承基板16的表面倾斜的半导体元件层13。由此,能够通过简单的支承构造,实现品质优异的半导体元件层13。

61.这样,由于在半导体元件15形成有相对于基底基板11的生长面11a倾斜的上表面15a,在接合工序s3中进行加压时,在柱状的连接部13b的端部集中剪切应力而被剪切。因此,即使不用通过超声波等对基底基板11的表面在垂直方向上另外施加力,也能够仅通过进行加压来将半导体元件15从基底基板11可靠地分离。这样,即使不对半导体元件15施加过大的力,也能够将半导体元件15可靠地转印在支承基板16,因此能够使半导体元件15的成品率提高。

62.(第2实施方式)

63.(1)元件形成工序s1

64.图8a~图8c是示出第2实施方式涉及的元件形成工序的剖视图。如图8a所示,首先,准备基底基板21。作为基底基板21,与第1实施方式同样地,例如使用gan模板基板。但是,在基底基板21的生长面21a的晶体面没有偏离角。在与第1实施方式同样的工序中,形成掩模22。生长面21a通过掩模22的带状体22a的开口部22b露出。

65.接着,如图8b所示,与第1实施方式同样地,从自带状体22a的开口部22b露出的生长面20a上气相生长作为氮化物半导体的晶体生长层的半导体元件层23。然后,在半导体元件层23的第1面23a例如形成ausn合金等的金属层24。

66.接下来,如图8c所示,对基底基板21上的掩模22进行蚀刻,在基底基板21上形成半导体元件25。半导体元件层23的第1面23a以及半导体元件25的上表面25a与基底基板21的生长面21a大致平行。即使在第2实施方式中,也与第1实施方式同样地,半导体元件层23具有第1面23a和位于其相反侧的第2面23c。

67.(2)准备工序s2

68.图9是示出第2实施方式涉及的准备工序的剖视图。接着,准备用于与半导体元件25接合的支承基板26。支承基板26的基体26a例如使用硅基板。硅基板、例如面方向具有(111)至0.3

°

的偏离角的偏离基板即即支承基板26具备与基底基板21对置的对置面26c。支

承基板26能够使用对置面26c为相对于对置面26c的法线具有偏离角的晶体面的偏离基板。在这样的偏离基板上形成条纹状的光致抗蚀剂膜,用koh(氢氧化钾)水溶液进行各向异性蚀刻,由此在基体26a设置倾斜面26d。进而,在硅基板上通过蒸镀法等形成金等的金属层26b。这样形成的支承基板26具有拥有倾斜的倾斜面26d的对置面26c。倾斜面26d的倾斜角度α与偏离角大致相同。

69.支承基板26的对置面26c相对于基底基板21倾斜与角度α对应的量。对置面26c按排列在基底基板21上的半导体元件25的每一列形成。因此,优选配设在基底基板21上的半导体元件25的间距与形成在支承基板26的多个倾斜面26d的间距一致。接下来,使用基板接合装置(未图示)将半导体元件25与支承基板16连接。首先,安装在基板接合装置,以使得基底基板21的生长面21a与支承基板26的对置面26c相对。

70.(3)接合工序s3

71.图10a以及图10b是示出第2实施方式涉及的接合工序的剖视图。如图10a所示,使支承基板26的对置面26c和半导体元件25的上表面25a接触。由于支承基板26的对置面26c倾斜,所以半导体元件25的上表面25a,其一部分与对置面26c接触。接下来,如图10b所示,对支承基板26进行加压,将半导体元件25的上表面25a按压在支承基板26的对置面26c并结合,例如,加热到300℃,进行ausn接合。此时,半导体元件25进行位移,以使得半导体元件25的上表面25a的整个面对于对置面26c抵接。由此,在半导体元件层23的连接部23b的端部产生大的剪切应力,连接部23b断裂。

72.(4)剥离工序s4

73.图11是示出第2实施方式涉及的剥离工序的剖视图。将基板接合装置冷却后,若从基板接合装置取出基底基板21以及支承基板26,则半导体元件25接合于支承基板26的对置面26c,此外,连接部23b断裂,因此能够容易地剥离基底基板21。在附图中,例如柱状的连接部23b附着在半导体元件层23,但是能够通过研磨等去除连接部23b。

74.这样,在接合工序s3之前,支承基板26的对置面26c相对于基底基板21的生长面21a、或者半导体元件25的上表面25a倾斜。因此,在接合工序s3中,在将半导体元件25的上表面25a按压在支承基板26的对置面26c时,在连接部23b的端部集中剪切应力而被剪切。因此,即使不施加超声波等的力,也能够仅通过基板接合装置进行加压来将半导体元件25从基底基板21可靠地分离。这样,对半导体元件25仅施加比以往小的力,就能够将半导体元件25可靠地转印在支承基板26。由此,能够使半导体元件25的成品率提高。

75.在通过上述的方法进行接合、剥离的半导体元件体27中,支承基板26的对置面26c的一部分倾斜。

76.这样,第2实施方式的半导体元件体27具有支承基板26、第1面23a和相对于第1面23a位于相反侧的第2面23c,第1面23a的一侧被固定在支承基板26。而且,半导体元件体27具备第2面23c相对于支承基板26的表面倾斜的半导体元件层23。由此,支承基板26也具有倾斜面,因此容易对半导体元件体27进行劈开等,分离为各个半导体元件25时的作业变得容易。

77.(第3实施方式)

78.(1)元件形成工序s1

79.在第3实施方式中,在元件形成工序s1中使用的基底基板以及形成的半导体元件

与第2实施方式相同,因此省略说明,符号也标注相同的符号。

80.(2)准备工序s2

81.图12是示出第3实施方式涉及的准备工序的剖视图。准备用于与半导体元件25接合的支承基板36。支承基板36的基体36a例如使用硅基板。基体36a例如使用面方向为(100)的c面基板。首先,在基体36a上例如形成以ti(钛)为基底层并且在其上层叠了au层的层。在形成的层上制作条纹状的掩模,例如蒸镀ausn。然后通过将使蒸镀在掩模上的au层与掩模一起去除的蒸镀剥离法,得到形成有形成了条纹状的凹凸的金属层36b的对置面36c的支承基板36。优选配设在基底基板21上的半导体元件25的间距与支承基板36的条纹状凹凸的间距一致。在对置面36c的凹部与凸部的边界中,形成有台阶部36d。

82.(3)接合工序s3

83.使用基板接合装置(未图示)将半导体元件25和支承基板36接合。图13a以及图13b是示出第3实施方式涉及的接合工序的剖视图。如图13a所示,使支承基板36的对置面36c和半导体元件25的上表面25a接触。支承基板36的对置面36c具有台阶部36d。因此,半导体元件25的上表面25a,其一部分与对置面36c接触。接下来,如图13b所示,对支承基板36进行加压,将上表面25a按压在支承基板36,加热到300℃,进行ausn接合。此时,对置面36c的台阶部36d与半导体元件25的上表面25a抵接,半导体元件25进行位移,以使得半导体元件25的上表面25a接近对置面36c的凹部。由此,在半导体元件层23的连接部23b产生大的剪切应力,连接部23b断裂。

84.(4)剥离工序s4

85.图14是示出第3实施方式涉及的剥离工序的剖视图。将基板接合装置冷却后,若从基板接合装置取出基底基板21以及支承基板36,则半导体元件25接合于支承基板36上,此外,连接部23b断裂,因此能够容易地剥离基底基板21。此时,在接合工序s3中,对置面36c平坦,金属层36b与金属层24成为一体。即,在作为支承基板36的表面的对置面36c经由金属还固定有半导体元件层23的第1面23a。在附图中,例如柱状的连接部23b附着在半导体元件层23,但是能够研磨等去除连接部23b。

86.这样,支承基板36的对置面36c具有台阶部36d。因此,在接合工序s3中,在将半导体元件25的上表面25a按压在对置面36c时,在连接部23b的基底基板21侧的端部集中剪切应力,连接部23b被剪切。因此,即使不施加超声波等的力,也能够仅进行加压来将半导体元件25从基底基板21可靠地分离。这样,对半导体元件25仅施加比以往小的力,就能够将半导体元件25可靠地转印在支承基板36,能够使半导体元件25的成品率提高。

87.通过上述的方法进行了接合、剥离的半导体元件体37是,半导体元件层23的第1面23a相对于作为支承基板36的表面的对置面36c,根据台阶部36d的构造而倾斜。

88.这样,第3实施方式的半导体元件体37具有支承基板36、第1面23a和相对于第1面23a位于相反侧的第2面23c,第1面23a的一侧固定在支承基板26。而且,在半导体元件体37中,在第1面23a以及第2面23c之中,至少第1面23a相对于支承基板36的表面倾斜。由此,通过简单的构造能够使得支承基板26也具有倾斜面,与第2实施方式同样地,容易对半导体元件体37进行劈开等,分离为各个半导体元件25时的作业变得容易。

89.以上,虽然对本公开进行了详细的说明,但是本公开并不限定于上述的实施方式,在不脱离本公开的主旨的范围内能够进行各种变更、改良等。因此,前述的实施方式在所有

的方面只不过仅仅是例示,本发明的范围是权利要求书所示的范围,并不受说明书正文的任何约束。进而,属于权利要求书的变形、变更全部在本发明的范围内。

90.符号说明

91.s1:元件形成工序;

92.s2:准备工序;

93.s3:接合工序;

94.s4:剥离工序;

95.11、21:基底基板;

96.13、23:半导体元件层;

97.13a、23a:第1面;

98.13b、23b:连接部;

99.13c、23c:第2面;

100.14、24、16b、26b、36b:金属层;

101.15、25:半导体元件;

102.15a、25a:上表面;

103.16、26、36:支承基板;

104.16c、26c、36c:对置面;

105.17、27、37:半导体元件体。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1