在热氧化物品质的低温生长厚氧化物膜的方法与流程

1.于此描述的实施方式大体涉及用于在半导体基板上形成低k介电材料的方法。更具体地,于此描述的实施方式涉及使用包括添加剂的氧化介质在高压和低温下形成氧化硅膜的方法。

背景技术:

2.半导体装置(诸如存储器装置、逻辑装置、微处理器等)的形成涉及在半导体基板上方沉积低k介电膜。低k介电膜用于制造装置的电路。当前的干式或湿式硅氧化技术通常在高于800摄氏度的温度下进行。然而,沉积在半导体基板上的材料可能无法承受大于800摄氏度的温度。结果,可能无法在高于800摄氏度的热预算的温度下沉积低k介电膜,且在热预算内沉积的膜通常受到不良品质的困扰。另外,当前的干式或湿式硅氧化技术不能沉积具有大于100埃的厚度的高品质低k介电膜。

3.因此,存在有在满足热预算目标的温度下沉积高品质低k介电膜的方法的需求。

技术实现要素:

4.于此描述的实施方式通常涉及在半导体基板上形成低k介电材料的方法。更具体地,于此描述的实施方式涉及在高压和低温下形成氧化硅膜的方法。形成氧化硅膜的方法包括以下步骤:将其上形成有含硅膜的基板装载到高压容器的处理区域中。方法进一步包括以下步骤:在含硅膜上形成氧化硅膜。在含硅膜上形成氧化硅膜的步骤包括以下步骤:将含硅膜在大于约1bar的压力下暴露于包括胺添加剂的氧化介质;和将高压容器保持在约100摄氏度和约550摄氏度之间的温度下。

5.一种形成氧化硅膜的方法包括以下步骤:将其上沉积有含硅膜的基板装载到高压容器的处理区域中;和在含硅膜上形成氧化硅膜。在含硅膜上形成氧化硅膜的步骤包括以下步骤:将含硅膜在大于约1bar的压力下暴露于包括胺添加剂的氧化介质;和将高压容器保持在约100摄氏度和约550摄氏度之间的温度下。

6.一种形成共形(conformal)氧化硅膜的方法包括以下步骤:在包括多个过孔(via)的基板上沉积含硅膜。含硅膜沉积在基板和多个过孔的每个暴露表面上。方法进一步包括以下步骤:将其上沉积有含硅膜的基板装载到高压容器的处理区域中;和在含硅膜上形成共形氧化硅膜。在含硅膜上形成共形氧化硅膜的步骤包括以下步骤:将含硅膜暴露于包括胺添加剂的氧化介质,其中氧化介质包括约1,000ppm至约20,000ppm的胺添加剂;和将高压容器保持在约100摄氏度和约550摄氏度之间的温度下和在约1bar至约65bar之间的压力下。

7.一种形成氧化硅膜的方法包括以下步骤:将其上沉积有含硅膜的基板装载到高压容器的处理区域中;和在含硅膜上形成氧化硅膜。在含硅膜上形成氧化硅膜的步骤包括以下步骤:将含硅膜暴露于包括氨的氧化介质,其中氧化介质选自由蒸汽(steam)、氧气和过氧化物的组;和将高压容器保持在约400摄氏度和约505摄氏度之间的温度下和在大于约

10bar的压力下。氧化硅膜具有在约100埃至约400埃之间的均匀厚度。

附图说明

8.为了可详细地理解本公开内容的上述特征的方式,可通过参照实施方式来获得以上简要概述的本公开内容的更具体的描述,一些实施方式显示在附随的附图中。然而,应注意,附随的附图仅显示了示例性实施方式,且因此不应被认为是对其范围的限制,并可允许其他等效实施方式。

9.图1描绘了可用于实施于此所描述的一种或多种实施方案的高压容器的一个示例的简化前视截面图。

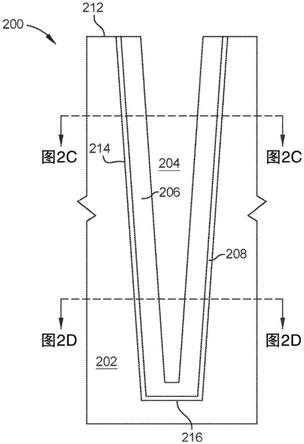

10.图2a显示了根据于此披露的实施方式的在其上沉积有含硅膜的半导体装置。

11.图2b

‑

2d显示了根据于此披露的实施方式的在其上形成有共形且均匀的氧化硅膜的半导体装置的各种视图。

12.图3是显示根据一个实施方式的形成共形氧化硅膜的方法的流程图。

13.为了便于理解,在可能的情况下使用了相同的附图标记来表示各图中共有的相同元件。可预期的是,一个实施方式的元件和特征可有益地并入其他实施方式中,而无需进一步叙述。

具体实施方式

14.于此描述的实施方式大体涉及在半导体基板上形成低k介电材料的方法。更具体地,于此描述的实施方式涉及在高压和低温下形成氧化硅膜的方法。形成氧化硅膜的方法包括以下步骤:将其上形成有含硅膜的基板装载到高压容器的处理区域中。方法进一步包括以下步骤:在含硅膜上形成氧化硅膜。在含硅膜上形成氧化硅膜的步骤包括以下步骤:将含硅膜在大于约1bar的压力下暴露于包括胺添加剂的氧化介质,并将高压容器保持在约100摄氏度和约550摄氏度之间的温度下。

15.下面将参照可使用高压氧化系统实施的高压氧化处理来描述于此所述的实施方案。在图1中,于此描述的设备描述是说明性的,且不应被解读或解释为限制于此描述的实施方式的范围。

16.图1是用于高压退火处理的高压容器100的简化前视截面图。高压容器100具有主体110,主体110具有封闭处理区域115的外表面112和内表面113。在诸如图1的一些实施方案中,主体110具有环形截面,但是在其他实施方案中,主体110的截面可为矩形或任何闭合形状。主体110的外表面112可由耐腐蚀钢(crs)制成,诸如但不限于不锈钢。在一个实施方案中,主体110的内表面113由表现出高耐腐蚀性的镍基钢合金(诸如但不限于)制成。

17.高压容器100具有配置成将处理区域115可密封地封闭在主体110内的门120,使得当门120打开时可接近处理区域115。高压密封件122用于将门120密封至主体110,以便密封处理区域115以进行处理。高压密封件122可由聚合物制成,诸如但不限于全氟弹性体。冷却沟道124在门120上邻近高压密封件122设置,以便在处理期间将高压密封件122保持在高压密封件122的最大安全操作温度以下。冷却剂(诸如但不限于惰性、介电和/或高性能传热流体)可在冷却沟道124内循环,以将高压密封件122保持在约150摄氏度和约250摄氏度之间

的温度下。冷却剂在冷却沟道124内的流动藉由控制器180通过从温度传感器116或流量传感器(未示出)所接收的反馈来控制。

18.高压容器100具有穿过主体110的端口117。端口117具有穿过其中的管118,管118耦接至加热器119。管118的一端连接至处理区域115。管118的另一端分叉成入口导管157和出口导管161。入口导管157经由隔离阀155而流体连接至气体面板150。入口导管157耦接至加热器158。出口导管161经由隔离阀165流体连接至冷凝器160。出口导管161耦接至加热器162。加热器119、158和162被配置成将分别流过管118、入口导管157和出口导管161的处理气体(诸如氧化介质)维持在处理气体的冷凝点和约250摄氏度之间的温度下。加热器119、158和162由电源145供电。

19.气体面板150被配置成在压力下将处理气体(诸如氧化介质)提供到入口导管157中,用于通过管118传输到处理区域115中。氧化介质包括胺添加剂。引入到处理区域115中的处理气体的压力藉由耦接至主体110的压力传感器114监控。冷凝器160流体耦接至冷却流体,并被配置成冷凝在从处理区域115经由管118移除之后流过出口导管161的气态产物。冷凝器160将气态产物从气相转化为液相。泵170流体地连接至冷凝器160,并从冷凝器160抽出液化产物。气体面板150、冷凝器160和泵170的操作由控制器180控制。

20.隔离阀155和165被配置成一次仅允许一种流体流过管118进入处理区域115中。当隔离阀155打开时,隔离阀165关闭,使得流经入口导管157的处理气体进入处理区域115,从而防止处理气体流入冷凝器160中。另一方面,当隔离阀165打开时,隔离阀155关闭,使得气态产物从处理区域115移除并流过出口导管161,从而防止气态产物流入气体面板150中。

21.一个或多个加热器140a、140b(统称为140)设置在主体110上,并被配置成加热高压容器100内的处理区域115。在一些实施方案中,如图1所示,加热器140设置在主体110的外表面112上,尽管在其他实施方案中,加热器140可设置在主体110的内表面113上。加热器140的每一个可为电阻线圈、灯、陶瓷加热器、石墨基碳纤维复合材料(cfc)加热器、不锈钢加热器或铝加热器。加热器140由电源145供电。加热器140的供电藉由控制器180通过从温度传感器116所接收的反馈而控制。温度传感器116耦接至主体110,并监控处理区域115的温度。

22.耦接至致动器(未示出)的盒(cassette)130被移入和移出处理区域115。盒130具有顶表面132、底表面134和壁136。盒130的壁136具有多个基板储存槽138。每个基板储存槽138沿盒130的壁136均匀地间隔开。每个基板储存槽138被配置成将基板135保持在其中。盒130可具有多达五十个用于保持基板135的基板储存槽138。盒130提供了一种有效的载体,用于将多个基板135移入和移出高压容器100,并用于在处理区域115中处理多个基板135。

23.控制器180控制高压容器100的操作。控制器180控制气体面板150、冷凝器160、泵170、隔离阀155和隔离阀165及电源145的操作。控制器180还通信地连接至温度传感器116、压力传感器114和冷却沟道124。控制器180包括中央处理单元(cpu)182、存储器184和支持电路186。cpu 182可为可在工业环境中使用的任何形式的通用计算机处理器。存储器184可为随机存取存储器、只读存储器、软盘或硬盘驱动器或其他形式的数字储存器。支持电路186传统地耦合至cpu182,并且可包括高速缓冲存储器(cache)、时钟电路、输入/输出系统、电源和类似者。

24.高压容器100提供了方便的腔室,以在550摄氏度或更低的温度下执行在多个基板

135上形成氧化硅膜的方法。加热器140通电以预热高压容器100并将处理区域115保持在约550摄氏度或更低的温度下。同时,加热器119、158和162被通电以分别预热管118、入口导管157和出口导管161。

25.将多个基板135装载在盒130上。打开高压容器100的门120,以将盒130移动到处理区域115中。接着将门120密封地关闭,以将高压容器100变成高压容器。一旦门120关闭,高压密封件122确保没有来自处理区域115的压力泄漏。

26.藉由气体面板150将处理气体(亦即,包括胺添加剂的氧化介质)提供到高压容器100内侧的处理区域115中。藉由控制器180打开隔离阀155以允许处理气体通过入口导管157和管118流入处理区域115中。处理气体以(例如)约500sccm和约2000sccm之间的流量(flow rate)引入。此时,隔离阀165保持关闭。在一些实施方案中,高压容器100中的压力逐渐增加。高压有效地驱使进入含硅膜的氧进入更完全的氧化态,特别是在沟槽的较深部分。

27.在于此所描述的一些实施方案中,处理气体是在约1bar和约65bar之间(如,在约35bar和约65bar之间;或在约40bar和60bar之间)的压力下包括胺添加剂的蒸汽。然而,在其他实施方案中,其他氧化介质(诸如但不限于臭氧、氧气、过氧化物或含氢氧化物的化合物)可与蒸汽一起使用或代替蒸汽使用。添加到氧化介质中的胺添加剂可为铵或氨。当气体面板150释放出足够的蒸汽时,控制器180关闭隔离阀155。

28.在基板135的处理期间,将处理区域115以及入口导管157、出口导管161和管118保持在一定温度和压力下,使得处理气体保持气相。在所施加的压力下,处理区域115以及入口导管157、出口导管161和管118的温度被保持在高于处理气体的冷凝点(如,100摄氏度),但在550摄氏度或以下的温度下。处理区域115以及入口导管157、出口导管161和管118被维持在小于施加温度下的处理气体的冷凝压力的压力下。相应地选择处理气体。在于此所述的实施方案中,当高压容器保持在约100摄氏度和约550摄氏度之间的温度时,在约1bar和约65bar之间的压力下的蒸汽是有效的处理气体。这确保了蒸汽不会凝结成水,水对沉积在基板135上的硅膜是有害的。

29.如藉由测试膜的湿式蚀刻速率以及漏电和击穿特性所证实的,当观察到膜具有目标密度时,处理完成。接着打开隔离阀165,以使处理气体从处理区域115通过管118和出口导管161流到冷凝器160中。处理气体在冷凝器160中冷凝成液相。液化的处理气体接着藉由泵170移除。当完全移除液化的处理气体时,隔离阀165关闭。接着关闭加热器140、119、158和162的电源。接着打开高压容器100的门120,以从处理区域115移除盒130。

30.图2a示出了根据于此所述的一种或多种实施方案的半导体装置200,半导体装置200包括基板202和沉积在基板202上的含硅膜208。如图1所示,当将基板202装载到盒130上时,可使用基板202代替每个基板135。可在基板202中形成一个或多个开口或过孔204。尽管在半导体装置200中仅显示了一个过孔204,但可包括多个过孔204。在这样的实施方式中,多个过孔的每个过孔204可具有相同的尺寸,诸如具有约10μm的深度。另外,过孔204的侧面214和底部216可被图案化且可能不是如图所示的平面的。含硅膜208可沉积在基板202和过孔204的每个暴露的表面(亦即,顶表面212、侧面214和底部216)上。可使用原子层沉积(ald)来沉积含硅膜208。含硅膜208可由硅或氮化硅组成。

31.基板202可含有在形成半导体装置(诸如金属接点、沟槽隔离、栅极、位线(bitline)或任何其他互连特征)中使用的一种或多种材料。基板202可包括一个或多个金

属层、一种或多种介电材料、半导体材料及其组合,用于制造半导体装置。例如,取决于应用,基板202可包括氧化物材料、氮化物材料、多晶硅材料或类似者。在以存储器应用为目标的一个实施方案中,基板202可包括硅基板材料、氧化物材料和氮化物材料,且在它们之间夹有或未夹有多晶硅。

32.在另一实施方案中,基板202可包括沉积在基板的表面上的多种交替的氧化物和氮化物材料(亦即,氧化物

‑

氮化物

‑

氧化物(ono))(未示出)。在各种实施方案中,基板202可包括多种交替的氧化物和氮化物材料、一种或多种氧化物或氮化物材料、多晶硅或非晶硅材料、与非晶硅交替的氧化物、与多晶硅交替的氧化物、与掺杂硅交替的未掺杂硅、与掺杂的多晶硅交替的未掺杂的多晶硅、或与掺杂的非晶硅交替的未掺杂的非晶硅。基板202可为在其上执行膜处理的任何基板或材料表面。例如,基板202可为诸如晶体硅、氧化硅、氮氧化硅、氮化硅、应变硅、硅锗、钨、氮化钛、掺杂或未掺杂的多晶硅、掺杂或未掺杂的硅晶片以及图案化或未图案化的硅晶片、绝缘体上硅(soi)、碳掺杂的氧化硅、氮化硅、掺杂的硅、锗、砷化镓、玻璃、蓝宝石、低k电介质及其组合的材料。

33.图2b示出了根据于此所述的一种或多种实施方案的具有共形氧化硅膜206形成在过孔204中的半导体装置200。氧化硅膜206在550摄氏度或更低的温度下(诸如在约350摄氏度至约505摄氏度的温度下)形成在基板202和含硅膜208上。在包括胺添加剂的氧化介质中,使用在1bar或更高(诸如为约35bar至约65bar)的压力下的高压退火形成氧化硅膜206。

34.氧化介质可包括蒸汽、氧气、过氧化物等,且胺添加剂可包括铵(nh4)或氨(nh3)。氧化介质可包括约1,000ppm至约20,000ppm的胺添加剂,诸如约7,000ppm。在一个实施方式中,使用蒸汽作为氧化介质,并用约7,000ppm的nh3作为胺添加剂。当使包括氮化硅的膜反应时,可将氢基添加剂添加到氧化介质中。当使包括膜的氮化硅反应时,除了胺添加剂外,还可添加氢基添加剂,或可添加氢基添加剂作为胺添加剂的替代物。氢基添加剂可包括纯氢(h2)或痕量氢作为惰性气体的成分。与高温快速热氧化膜相比,添加到氧化介质中的胺和/或氢基添加剂可将氧化速率提高约2至3倍。在一个实施方式中,用于形成氧化硅膜206的退火处理在约40bar至约60bar的压力下进行约一小时。

35.含硅膜208设置在基板202和氧化硅膜206之间;然而,在形成氧化硅膜206之后,含硅膜208可具有较小的厚度。在一个实施方式中,含硅膜208被完全氧化,使得含硅膜208不再设置在氧化硅膜206和基板202之间(亦即,氧化硅膜206可与基板202接触)。尽管未示出,但是氧化硅膜206和/或含硅膜208可设置在基板202的表面212上。

36.图2c示出了在2c

‑

2c线处穿过半导体装置200的顶部部分的放大截面图。2c

‑

2c线可在半导体装置200的表面212的下方约500nm处。图2d示出了在2d

‑

2d线处穿过半导体装置200的底部部分的放大截面图。2d

‑

2d线可在半导体装置200的底部216上方约500nm处。图2c的顶部部分的氧化硅膜206具有210a的厚度,而图2d的底部部分的氧化硅膜206具有210b的厚度(通称210)。

37.如图2c和图2d所示,氧化硅膜206的顶部部分的厚度210a约与氧化硅膜206的底部部分的厚度210b相同。氧化硅膜206在过孔204的顶部部分和底部部分两者处具有约均匀的厚度210,表示氧化硅层206的约100%的共形性(亦即,顶部部分的厚度210a与底部部分的厚度210b的比率)。使用包括胺添加剂的氧化介质在小于约550摄氏度的温度和大于1bar的压力下形成的氧化硅膜206在过孔204的侧面214和底部216上具有大于约90%的接近均匀

的共形性。氧化硅膜206具有约20埃至约400埃(诸如约150埃至约400埃)的均匀厚度210。

38.图3描绘了根据于此所述的一种或多种实施方案的用于在基板上形成氧化硅膜的方法300的处理流程图。基板可为如图1所描绘的基板135或如图2a

‑

2d所描绘的基板202。为了清楚起见,将参照图2a

‑

2d的半导体装置200的元件来描述方法300。

39.方法300藉由将具有沉积在其上的含硅膜208(如图2a所示)的基板202装载到高压容器中而在操作310处开始。高压容器可为图1所描绘的高压容器100。可将基板202放置在盒(诸如图1所示的盒130)中。在将基板202装载到高压容器中之前,在基板202和过孔204的每个暴露侧或表面212、214、216上沉积含硅膜208。可使用ald沉积含硅膜208。含硅膜208可由硅或氮化硅组成。基板202可由以上在图2a

‑

2d中讨论的任何材料组成。

40.在一个实施方案中,类似于图2a

‑

2d中所示,基板202的表面212包括图案化的结构,例如,其中形成有沟槽、孔或过孔204的表面。在这样的实施方式中,含硅膜208设置在过孔204的侧面214和底部216上。或者,基板202的表面212可为实质上平坦的。基板202还可具有实质上平坦的表面212,实质上平坦的表面212具有在其上或其中以目标高度形成的结构。尽管基板202的表面212可包括沟槽、孔、过孔或隆起(elevation),但是表面212的图案在整个说明书中将被称为过孔,且术语“过孔”并非旨在进行限制。

41.在操作320处,在氧化介质的冷凝点(如,约100摄氏度)和约550摄氏度之间的目标温度以及大于1bar的压力下,将基板202暴露于包括胺添加剂的氧化介质中。在一种实施方案中,目标温度在约100摄氏度和约550摄氏度之间(如,在约350摄氏度和约520摄氏度之间;或在约400摄氏度和约505摄氏度之间)。可使用加热器140a、140b将温度升高到目标温度。除了使温度升高之外,还可使压力升高至目标压力。在一个实施方案中,压力在约1bar和约65bar之间(如,在约30bar和约65bar之间;或在约40bar至约60bar之间)。

42.在一个实施方案中,氧化介质选自由蒸汽、臭氧、氧气、水蒸气、重水、过氧化物、含氢氧化物的化合物、氧同位素(14、15、15、17、18等)和氢同位素(1、2、3)及其组合所组成的组。过氧化物可为气相中的过氧化氢。在一些实施方案中,氧化介质包括氢氧根离子,(诸如)但不限于水蒸气或蒸气形式的重水。胺添加剂可由铵或氨组成。氧化介质可包括约1,000ppm至约20,000ppm的胺添加剂,诸如约7,000ppm。在一个实施方式中,使用蒸汽作为氧化介质,并用约7,000ppm的nh3作为胺添加剂。当使包括氮化硅的膜反应时,可将氢基添加剂添加到氧化介质中。当使包括膜的氮化硅反应时,除了胺添加剂外,还可添加氢基添加剂,或可添加氢基添加剂作为胺添加剂的替代物。氢基添加剂可包括纯氢(h2)或痕量氢作为惰性气体的成分。与高温快速热氧化膜相比,添加到氧化介质中的胺和/或氢基添加剂可将氧化速率提高约2至3倍。

43.在一些实施方案中,基板202或多个基板在约5bar至约60bar之间的压力下暴露于包括胺添加剂的蒸汽,其中压力可从5bar逐渐增加至约60bar。在一些实施方案中,将包括胺添加剂的蒸汽以(例如)在约500sccm与约5,000sccm之间(如,在约500sccm与约5,000sccm之间;或在约500sccm与约2,000sccm之间)的流量引入高压容器中。在一个实施方案中,将包括胺添加剂的水蒸气注入高压容器中,并且当在高压容器中加热时,水蒸气形成包括胺添加剂的蒸汽。在另一实施方案中,在加热至目标温度之前,高压容器中会存在包括胺添加剂的水或水蒸气。随着高压容器加热至目标温度,存在于高压容器中的水或水蒸气形成包括胺添加剂的蒸汽。

44.在操作330处,在基板202上形成氧化硅膜206。氧化硅膜206形成为共形或均匀层。氧化硅膜206均匀地形成在过孔204的侧面214和底部216上以及基板202的表面212上。可沉积氧化硅膜206以在过孔204的侧面214和底部216上具有大于约90%的共形性,如图2a

‑

2d所示。氧化硅膜206可具有约20埃至约400埃(诸如约150埃至约400埃)的厚度210。

45.在操作330处,当具有含硅膜208的基板202暴露于包括胺添加剂的氧化介质以形成氧化硅膜206时,高压容器保持在氧化介质的冷凝点与约550摄氏度之间的温度下。在压力在约40bar至约60bar下使用包括胺添加剂的蒸汽的一个实施方案中,高压容器的温度保持在约400摄氏度和约505摄氏度之间。在一些实施方案中,执行操作330的在基板202上形成氧化硅膜206在约5分钟至约150分钟之间(诸如约30分钟至约120分钟)的时间段。在至少一个实施方案中,在约400摄氏度至约505摄氏度之间的温度和约60bar的压力下利用包括胺添加剂的氧化介质持续约120分钟完全地氧化含硅膜208,使得含硅膜208不再设置在基板202和氧化硅层206之间。

46.在高压下施加包括胺添加剂的氧化介质(诸如包括氨的蒸汽)允许高浓度的氧化物种从氧化介质深深渗透到含硅膜中,使得氧化物种可经由氧化而产生更多的氧化硅膜材料。不受理论的束缚,但是据信高压容器内侧的高压驱动了氧化物种向更深的过孔中扩散。另外,据信与高温快速热氧化膜相比,蒸汽中的胺添加剂的存在允许以更快的速率实现目标压力并将氧化率提高2

‑

3倍。

47.氧化硅膜206的品质可通过将使用包括胺添加剂的氧化介质在小于550摄氏度的温度和大于1bar的压力下形成的氧化硅膜206的湿式蚀刻速率与在不使用胺添加剂的情况下在超过800摄氏度的温度下、在低压下形成的氧化硅膜(亦即,高温快速热氧化膜)的湿式蚀刻速率进行比较来验证。当对具有大于约20埃的厚度的氧化硅膜206和具有相同厚度的高温快速热氧化膜两者进行湿式蚀刻时,对于该两个膜而言,湿式蚀刻速率是大约相同的。在一个实施方式中,氧化硅膜206和高温快速热氧化膜均具有约26埃/分钟至约32埃/分钟的湿式蚀刻速率。

48.另外,可通过将使用包括胺添加剂的氧化介质在低于550摄氏度的温度和大于1bar的压力下形成的氧化硅膜206的泄漏和电容等效厚度与高温快速热氧化膜进行比较来进一步验证氧化硅膜206的品质。当将具有厚度大于约20埃的氧化硅膜206的泄漏与具有相同厚度的高温快速热氧化膜的泄漏进行比较时,两个氧化硅膜均沿电压泄漏与厚度图的热趋势线或外推热趋势线设置。这样,氧化硅膜206的泄漏和电容等效厚度与高温快速热氧化膜大约相同或相当。在一个实施方式中,氧化硅膜206和高温快速热氧化膜均具有约0.22v/埃至约0.25v/埃的泄漏对电容等效厚度。

49.因此,对于在550摄氏度或以下的相对较低的温度下执行的处理,膜品质改进的成就实质上类似于在较低压力下在800摄氏度或更高的温度下执行的处理。利用包括胺添加剂的氧化介质在550摄氏度或更低的相对低温下执行的处理使得氧化硅层能够被均匀地沉积,包括在具有挑战性或不平坦结构的基板上的沉积。

50.此外,使用包括胺和/或氢基添加剂的氧化介质在小于550摄氏度的温度和大于1bar的压力下形成氧化硅膜使得氧化硅膜实现大于高温快速热氧化处理的能力的厚度,同时保持高品质。这样,在小于550摄氏度的温度和大于1bar的压力下利用包括胺添加剂的氧化介质来沉积氧化硅膜产生具有提高的氧化速率和具有与高温快速热氧化膜相同品质的

共形或均匀的氧化硅膜。

51.此外,随着处理窗口不再局限于约800摄氏度或更高的温度,利用包括胺添加剂的氧化介质在小于约550摄氏度的温度下沉积氧化硅膜扩大了形成氧化硅膜的处理窗口。扩大处理窗口提高了用于形成氧化硅膜的当前工具的能力,从而减少了总体资源。

52.尽管前述内容涉及本公开内容的实施方式,但是在不背离本公开内容的基本范围的情况下,可设计本公开内容的其他和进一步的实施方式,且本公开内容的范围由以下权利要求书确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1