电化学电池单元、电化学电池堆、电化学电池单元的制造方法和电化学电池堆的制造方法与流程

1.本公开涉及电化学电池单元、电化学电池堆、电化学电池单元的制造方法及电化学电池堆的制造方法。

背景技术:

2.作为电化学电池单元,例如能够例示在膜

‑

电极接合体的一个面配置燃料极层且在其另一个面配置空气极层,向燃料极层供给含有氢的燃料气体,并且向空气极层供给氧化剂气体来进行发电的燃料电池。或者,也能够例示对膜

‑

电极接合体施加电压从而从高温水蒸气生成氢的氢生成装置。

3.然而,对于燃料电池而言,凭借1个单电池或1个在单电池上安装集电极等而成的单元(unit),不能够得到高的发电输出。因此,燃料电池通过使多个单电池或单元层叠而堆化(集成化)来实现高的发电输出。以下,将使单电池或单元堆化而得到的结构称为电池单元。

4.在构成电池单元的单元的形状例如为平板型的情况下,沿着单元的层叠方向向电池单元整体施加规定的大小的载荷。由此,能够维持各单元间的气体密封性,并且谋求单元内的电极层与集电部的电接触电阻的降低(例如,专利文献1)。然而,为了实现这样的结构,需要能够在高温下施加适当的载荷的昂贵且大型的缔结构件。

5.于是,曾提出了使圆筒型和平板型混合的圆筒平板型电池单元(例如,专利文献2及3)。圆筒平板型电池单元,能够向导入燃料气体的长的形状的歧管插入多个圆筒平板型单元而堆化(集成化)。因此,圆筒平板型电池单元能够设为不需要向堆施加缔结载荷的简单的结构。

6.在先技术文献

7.专利文献

8.专利文献1:日本专利第5368333号公报

9.专利文献2:日本专利第5119257号公报

10.专利文献3:日本专利第4018922号公报

技术实现要素:

11.然而,在以往的电池单元(专利文献2、3所公开的电池单元)中,不能够充分防止内部气体的气体泄漏及单元的破裂。

12.本公开作为一例提出能够以简单的结构防止内部气体的气体泄漏及单元的破裂的电化学电池单元。

13.本公开的电化学电池单元,具备:

14.平板型的膜

‑

电极接合体,其是使电解质膜、配置于所述电解质膜的一个面的第1电极层和配置于所述电解质膜的另一个面的第2电极层层叠而构成的;

15.第1集电部,其与所述膜

‑

电极接合体的所述第1电极层接触;

16.互连器(inter connector),其与所述第1集电部电连接;

17.第2集电部,其与所述膜

‑

电极接合体的所述第2电极层接触;和

18.由金属材料构成的外周部,其与所述互连器及所述电解质膜一起包围所述第1电极层的外周,从而形成向所述第1电极层引导内部气体的气体导入空间。

19.另外,为了解决上述的课题,本公开涉及的电化学电池堆的一个方式,具备单元和安装基台部,

20.所述单元具有:

21.平板型的膜

‑

电极接合体,其是使电解质膜、配置于所述电解质膜的一个面的第1电极层和配置于所述电解质膜的另一个面的第2电极层层叠而构成的;

22.第1集电部,其与所述膜

‑

电极接合体的所述第1电极层接触;

23.互连器,其与所述第1集电部电连接;

24.第2集电部,其与所述膜

‑

电极接合体的所述第2电极层接触;和

25.由金属材料构成的外周部,其与所述互连器及所述电解质膜一起包围所述第1电极层的外周,从而形成向所述第1电极层引导内部气体的气体导入空间,

26.所述安装基台部具有在相邻的所述单元间使一个所述单元的所述第2集电部和另一个所述单元的所述互连器电连接并固定多个单元的固定部,所述固定部由电绝缘性构件构成。

27.本公开如以上说明那样构成,获得了能够以简单的结构防止内部气体的气体泄漏及单元的破裂的效果。

附图说明

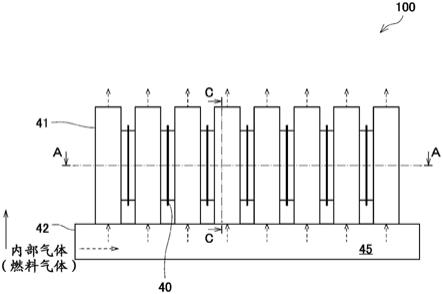

28.图1是示出本公开的实施方式涉及的电化学电池单元的结构的一例的侧视图。

29.图2是示出图1所示的电化学电池单元的结构的一例的俯视图。

30.图3是图1所示的电化学电池单元的a

‑

a截面图。

31.图4是图2所示的电化学电池单元具备的单元的b

‑

b截面图。

32.图5是概略地示出从层叠方向观看本公开的电化学电池单元具备的单元时的外周部与膜

‑

电极接合体的位置关系的图。

33.图6是示出本公开的实施方式的变形例1涉及的电化学电池单元的结构的一例的侧视图。

34.图7是示出图6所示的电化学电池单元的结构的一例的立体图。

35.图8是图6所示的电化学电池单元具有的单元的截面图。

36.图9是示意性地示出本公开的变形例2涉及的电化学电池单元具备的单元的截面形状和内部气体的流动的图。

37.图10是示意性地示出流入部的宽度与本公开的变形例2不同的单元的截面形状和内部气体的流动的图。

38.图11是示出本公开的电化学电池单元的制造方法的一例的流程图。

39.图12是示意性地示出在图11所示的步骤s1中实施的处理的图。

40.图13是示意性地示出在图11所示的步骤s2中实施的处理的图。

具体实施方式

41.(得到本发明的一个方式的经过)

42.本发明人关于专利文献1~3中所公开的电化学电池单元进行了锐意研究。首先,专利文献1涉及的电化学电池,成为将平板型电池层叠而堆化的结构。在此,为了沿着平板型电池的层叠方向使氧化剂气体和燃料气体导通,成为了使缔结轴用空间和气体歧管兼用的结构。这样,专利文献1涉及的电化学电池单元,需要将平板型电池在层叠方向上加压的机构,并且需要研究出用于使氧化剂气体及燃料气体导通的结构。因此发现下述问题,即,专利文献1涉及的电化学电池在通用性及低成本化上存在课题。

43.另一方面,专利文献2及3涉及的电化学电池,成为下述结构:将具有多个气体通路的陶瓷制的由内侧电极、固体电解质及外侧电极构成的圆筒平板型单元间借助于导电性糊剂并利用集电构件连结。而且,将被连结的多个圆筒平板型单元的一端向供给燃料气体的歧管插入,利用玻璃密封剂等进行粘接封印,从而堆化。

44.在专利文献2及3涉及的电池单元中,不需要用于防止氧化气体向燃料极侧泄漏的分隔板等,能够设为简单的结构。尤其是,在专利文献2中,在堆化的圆筒平板型单元的两端配置了具有弹性的支持构件,因此能够不具备昂贵的缔结构件而吸收陶瓷的翘曲等。

45.然而,对于专利文献2及3涉及的电化学电池单元而言,需要制造需要多个气体通路的陶瓷制的由内侧电极、固体电解质及外侧电极构成的特殊的形状的圆筒平板型单元。因此,不能够使用通用的平板型的膜

‑

电极接合体。这样就发现:专利文献2及3涉及的电化学电池单元难以实现应用通用的平板型的膜

‑

电极接合体的应用开展这一课题。另外,从难以应用开展、需要使用特殊形状的圆筒平板型单元这一点发现:在降低成本上也存在课题。

46.另外,专利文献2及3涉及的电化学电池单元,如上述那样,成为将陶瓷制的多个圆筒平板型单元的一端向燃料气体歧管插入并利用玻璃密封剂等进行粘接封印的结构。因此,发现:难以使其成为针对由于由温度变化引起的圆筒平板型单元的位移而产生的热应力能够确保充分的耐久性的结构。

47.而且,由于圆筒平板型单元为陶瓷制,因此与金属制构件等相比,热导率低,散热性差。因此,产生以下问题:若使电流密度提高来谋求电化学电池单元的进一步的性能提高、或谋求小型化,则热会闷在电化学电池单元中。因此,发现:专利文献2及3涉及的电化学电池单元难以构成为能谋求性能提高或小型化。

48.于是,本发明人关于这些问题反复进行了锐意研究,结果获得了以下见解。即,首先,将单元例如设为用金属制的外周部包围陶瓷制的平板型电池(膜

‑

电极接合体)的燃料极(第1电极层)从而形成引导内部气体(例如,含有氢的燃料气体)的气体导入空间的结构。能够通过该结构来防止内部气体的气体泄漏。而且,能够防止向空气极(第2电极层)侧供给的氧化剂气体向第1电极层侧漏出。另外,发现:由于由薄的金属材料形成外周部,因此即使由于温度变化而使膜

‑

电极接合体位移了,也能够通过外周部挠曲来吸收该位移的影响,能够防止膜

‑

电极接合体的破裂。

49.另外,发现:通过设为将相邻的单元彼此经由集电部而连结且将多个单元经由由电绝缘性构件构成的固定部而固定于安装基台部的结构,能够防止各单元短路。另外,也发现:由于如具有平板型的膜

‑

电极接合体的以往的平板型单元结构那样不需要加压用的缔结机构,因此能够设为简单的结构。而且,在本公开中,提供以下所示的方式。

50.本公开的第1方式涉及的电化学电池堆,具备单元和安装基台部,

51.所述单元具有:

52.平板型的膜

‑

电极接合体,其是使电解质膜、配置于所述电解质膜的一个面的第1电极层和配置于所述电解质膜的另一个面的第2电极层层叠而构成的;

53.第1集电部,其与所述膜

‑

电极接合体的所述第1电极层接触;

54.互连器,其与所述第1集电部电连接;

55.第2集电部,其与所述膜

‑

电极接合体的所述第2电极层接触;和

56.由金属材料构成的外周部,其与所述互连器及所述电解质膜一起包围所述第1电极层的外周,从而形成向所述第1电极层引导内部气体的气体导入空间,

57.所述安装基台部具有在相邻的所述单元间使一个所述单元的所述第2集电部和另一个所述单元的所述互连器电连接并固定多个单元的固定部,所述固定部由电绝缘性构件构成。

58.根据上述结构,利用使用电绝缘性构件来构成的安装基台部将多个单元固定。因此,各单元被该安装基台部电绝缘,能够防止短路。另外,如具有平板型的膜

‑

电极接合体的以往的平板型的单元结构那样不需要加压用的缔结机构,因此能够设为简单的结构。

59.另外,在单元中,由于利用互连器、电解质膜及由金属材料构成的外周部形成气体导入空间,因此能够防止内部气体的气体泄漏。而且,即使是单元被暴露于高温从而膜

‑

电极接合体位移的情况,由于外周部由薄的金属材料构成,能够挠曲,因此也能够吸收因该位移而产生的压力。因此,能够防止在单元中产生膜

‑

电极接合体的破裂。

60.因此,本发明的第1方式涉及的电化学电池单元,获得了能够以简单的结构防止内部气体的气体泄漏及单元的破裂这一效果。

61.本公开的第2方式涉及的电化学电池堆,可以是下述结构:在上述的第1方式的基础上,所述外周部具有流入部和排出部,所述流入部使所述内部气体向所述气体导入空间流入,所述排出部使在所述膜

‑

电极接合体的电化学反应中被利用后的内部气体从所述气体导入空间排出,所述安装基台部具有气体供给路,所述气体供给路经由所述流入部而与所述气体导入空间连通,且向所述气体导入空间供给所述内部气体。

62.根据上述结构,由于安装基台部具备气体供给路,因此不需要与安装基台部分开地设置气体供给路。因此,能够将装置结构小型化。

63.本公开的第3方式涉及的电化学电池堆,在上述的第1方式或第2方式的基础上,所述电绝缘性构件可以为陶瓷构件。

64.根据上述结构,由于安装基台部使用陶瓷构件来构成,因此能够具有耐热性和电绝缘性。因此,能够防止在由该安装基台部固定的多个单元间发生短路。

65.本公开的第4方式涉及的电化学电池堆,在上述的第2或第3方式的基础上,可以具备气体回收部,所述气体回收部回收经由所述排出部而从所述气体导入空间排出的所述内部气体。

66.根据上述结构,由于具备气体回收部,因此能够将经由排出部而从气体导入空间排出的内部气体从各单元全部回收并使其混合而均匀化。

67.但是,随着基于电化学反应的内部气体的利用率提高,内部气体中所含有的例如氢等可燃性气体的浓度降低下去。另外,由于各单元中的内部气体的利用率的差别,在从各

单元的排出部排出的内部气体中,含有的可燃性气体的浓度会产生差别。

68.在此,例如,能够设想利用燃烧部使排出的内部气体燃烧的结构。对于这样的结构,当为利用燃烧部使从各单元的排出部排出的内部气体原样地燃烧的结构时,在包含可燃性气体的浓度降低至阻碍燃烧部的燃烧的程度的内部气体的情况下,该内部气体未被燃烧,因此发生局部性的失火。

69.然而,在本发明的第4方式涉及的电化学电池堆中,能够利用气体回收部使排出的内部气体混合从而使可燃性气体浓度均匀化。因此,能够防止局部性的失火的发生。

70.本公开的第5方式涉及的电化学电池堆,在上述的第2~第4方式的任一个方式的基础上,所述外周部具有的所述流入部及所述排出部设置于在所述单元的层叠方向俯视时相对于所述膜

‑

电极接合体对称的位置。

71.根据上述结构,能够在气体导入空间中向膜

‑

电极接合体的第1电极层高效率地供给内部气体。

72.再者,所谓相对于膜

‑

电极接合体对称的位置,可以是相对于膜

‑

电极接合体的中心对称的位置。

73.本公开的第6方式涉及的电化学电池堆,在上述的第5方式的基础上,所述膜

‑

电极接合体可以为圆形形状。

74.根据上述结构,由于膜

‑

电极接合体为圆形形状,因此例如与方形形状的膜

‑

电极接合体相比能够提高强度。

75.本公开的第7方式涉及的电化学电池堆,在上述的第2~第6方式的任一个方式的基础上,所述流入部及所述排出部的开口宽度尺寸可以为在内部气体的流动方向上的所述膜

‑

电极接合体的投影宽度的范围内。

76.根据上述结构,与流入部及排出部的开口宽度尺寸为在内部气体的流动方向上的膜

‑

电极接合体的投影宽度以上的结构相比,能够不取决于膜

‑

电极接合体的形状(例如圆形、方形)而对膜

‑

电极接合体的第1电极层更均匀地供给内部气体。

77.本公开的第8方式涉及的电化学电池堆,在上述的第1~第7方式的任一个方式的基础上,所述外周部借助于选自玻璃、陶瓷和银焊料中的任一者而与所述电解质膜接合。

78.根据上述结构,能够密封以使得内部气体不从气体导入空间向外部流出。另外,即使是单元暴露于高温的情况,也能够具有能耐受高温的强度。

79.另外,即使因温度变化从而膜

‑

电极接合体收缩膨胀,由于电解质膜经由玻璃、陶瓷和银焊料中的任一者而与外周部接合,因此也能够由外周部吸收由膜

‑

电极接合体的位移引起的应力。

80.本公开的第9方式涉及的电化学电池堆,在上述的第1~第8方式的任一个方式的基础上,构成所述外周部的所述金属材料可以为不锈钢。

81.根据上述结构,由于构成外周部的金属材料为不锈钢,因此即使在单元暴露于高温下的情况下,外周部也能够充分具有耐氧化性、强度。另外,外周部能够使其热膨胀系数接近于主要构成膜

‑

电极接合体的陶瓷。因此,能够将外周部与电解质膜的接合部分处的热应力等的产生抑制为最小限度。

82.本公开的第10方式涉及的电化学电池单元,具备:

83.平板型的膜

‑

电极接合体,其是使电解质膜、配置于所述电解质膜的一个面的第1

电极层和配置于所述电解质膜的另一个面的第2电极层层叠而构成的;

84.第1集电部,其与所述膜

‑

电极接合体的所述第1电极层接触;

85.互连器,其与所述第1集电部电连接;

86.第2集电部,其与所述膜

‑

电极接合体的所述第2电极层接触;和

87.由金属材料构成的外周部,其与所述互连器及所述电解质膜一起包围所述第1电极层的外周,从而形成向所述第1电极层引导内部气体的气体导入空间。

88.本公开的第11方式涉及的电化学电池单元,在上述的第10方式的基础上,所述外周部具有流入部和排出部,所述流入部使所述内部气体向所述气体导入空间流入,所述排出部使在所述膜

‑

电极接合体的电化学反应中被利用后的内部气体从所述气体导入空间排出。

89.本公开的第12方式涉及的电化学电池单元,在上述的第11方式的基础上,所述外周部具有的所述流入部及所述排出部设置于在所述单元的层叠方向俯视时相对于所述膜

‑

电极接合体对称的位置。

90.本公开的第13方式涉及的电化学电池单元,在上述的第10~第12方式的任一个方式的基础上,所述膜

‑

电极接合体为圆形形状。

91.本公开的第14方式涉及的电化学电池单元,在上述的第11方式的基础上,所述流入部及所述排出部的开口宽度尺寸为在内部气体的流动方向上的所述膜

‑

电极接合体的投影宽度的范围内。

92.本公开的第15方式涉及的电化学电池单元,在上述的第10~第14方式的任一个方式的基础上,所述外周部借助于选自玻璃、陶瓷和银焊料中的任一者而与所述电解质膜接合。

93.本公开的第16方式涉及的电化学电池单元的制造方法,是下述电化学电池单元的制造方法,所述电化学电池单元具备单元和安装基台部,所述单元具有:

94.平板型的膜

‑

电极接合体,其是使电解质膜、配置于所述电解质膜的一个面的第1电极层和配置于所述电解质膜的另一个面的第2电极层层叠而构成的;

95.第1集电部,其与所述膜

‑

电极接合体的所述第1电极层接触;

96.互连器,其与所述第1集电部电连接;

97.第2集电部,其与所述膜

‑

电极接合体的所述第2电极层接触;和

98.由金属材料构成的外周部,其与所述互连器及所述电解质膜一起包围所述第1电极层的外周,从而形成向所述第1电极层引导内部气体的气体导入空间,

99.所述安装基台部具有在相邻的所述单元间使一个所述单元的所述第2集电部和另一个所述单元的所述互连器电连接并固定多个单元的固定部,所述固定部由电绝缘性构件构成,

100.所述制造方法包括:

101.第1步骤:向第1接合部涂敷第1糊剂,并且向第2接合部涂敷具有导电性的第2糊剂,所述第1接合部将所述外周部和所述电解质膜的所述第2电极层侧的表面接合,所述第2接合部将所述第2电极层的设置所述第2集电部的那一侧的表面和所述第2集电部接合,所述第1糊剂为选自玻璃密封剂、陶瓷粘接剂和银焊料剂中的任一者;

102.第2步骤:在所述第1接合部使所述外周部和所述电解质膜加压接合,并且在所述

第2接合部使所述第2电极层和所述第2集电部加压接合;和

103.第3步骤:将所述第1接合部和所述第2接合部一同在800~900℃进行烧成从而形成所述单元。

104.根据上述方法,由于能够在第3步骤中一同进行第1接合部及所述第2接合部的烧成,因此与分开地进行烧成的方法相比能够缩短工序。另外,能够防止下述问题:在以分开的工序对不同的糊剂进行烧成的情况下,利用前工序进行了烧成的糊剂,在利用后工序对与其不同的糊剂进行烧成时会再熔融。

105.本公开的第17方式涉及的电化学电池堆的制造方法,包括:

106.第1步骤:向第1接合部涂敷第1糊剂,并且向第2接合部涂敷具有导电性的第2糊剂,所述第1接合部将所述外周部和所述电解质膜的所述第2电极层侧的表面接合,所述第2接合部将所述第2电极层的设置所述第2集电部的那一侧的表面和所述第2集电部接合,所述第1糊剂为选自玻璃密封剂、陶瓷粘接剂和银焊料剂中的任一者;

107.第2步骤:在所述第1接合部使所述外周部和所述电解质膜加压接合,并且在所述第2接合部使所述第2电极层和所述第2集电部加压接合;

108.第3步骤:将所述第1接合部和所述第2接合部一同在800~900℃进行烧成从而形成所述单元;

109.第4步骤:向第3接合部涂敷玻璃密封剂或陶瓷粘接剂,所述第3接合部将在所述第3步骤中形成的单元和所述安装基台部接合;和

110.第5步骤:将所述第3接合部在比所述第3步骤的烧成温度低的温度下进行烧成。

111.根据上述方法,在第5步骤中进行的第3接合部的烧成的温度比先前在第3步骤中进行的第1接合部及第2接合部的烧成的温度低。因此,在第3接合部的烧成时,能够抑制第1接合部的第1糊剂及第2接合部的第2糊剂再熔融。因此,能够在第1接合部~第3接合部切实地进行接合。

112.以下,一边参照附图一边对本公开的实施方式进行说明。再者,以下,在全部的附图中,对相同或对应的构成构件标注相同的附图标记,关于其说明有时省略。

113.[实施方式]

[0114]

本公开的实施方式涉及的电化学电池堆100,是具备平板型的膜

‑

电极接合体34的电池单元,所述平板型的膜

‑

电极接合体34是使电解质膜32、配置于电解质膜32的一个面的第1电极层31及配置于电解质膜32的另一个面的第2电极层33层叠而构成的。在本公开的实施方式中,列举具备具有平板方形形状的膜

‑

电极接合体34的固体氧化物型燃料电池的结构为例来说明。然而,电化学电池堆100并不限定于固体氧化物型燃料电池,也可以是通过向膜

‑

电极接合体34施加电压而从高温水蒸气制造氢等的水电解堆。另外,电化学电池堆100的膜

‑

电极接合体34的形状并不限定于平板方形形状,例如也可以为平板圆形形状。

[0115]

以下参照图1~4来对本公开的实施方式涉及的电化学电池堆100的结构进行说明。图1是示出本公开的实施方式涉及的电化学电池堆100的结构的一例的侧视图。图2是示出图1所示的电化学电池堆100的结构的一例的俯视图。图3是图1所示的电化学电池堆100的a

‑

a截面图。图4是图2所示的电化学电池堆100具备的电化学电池单元41的b

‑

b截面图。

[0116]

再者,在图1中,利用虚线的箭头示出内部气体(例如,燃料气体)的流动,在图2中,利用实线的箭头示出氧化剂气体的流动。另外,在图3中,仅示出了在a

‑

a处剖切的被连结的

多个电化学电池单元41的截面形状。在图4中,示出在b

‑

b处剖切的任意的1个电化学电池单元41的截面形状。

[0117]

如图1及图2所示,电化学电池堆100是具备电化学电池单元41和安装基台部42而成的结构。另外,如图3所示,电化学电池单元41,除了具有上述的膜

‑

电极接合体34以外,还具有:与膜

‑

电极接合体34的第1电极层31接触的第1集电部35;与第1集电部35电连接的互连器36;与膜

‑

电极接合体34的第2电极层33接触的第2集电部40;以及,与互连器36及电解质膜32一起包围第1电极层31的外周而形成向第1电极层31引导内部气体的气体导入空间50的由金属材料构成的外周部39。

[0118]

更具体而言,如图3所示,电化学电池单元41成为如下的平板方形形状:在层叠方向上的一个面为金属制的互连器36,在另一个面,与电解质膜32接触的第2电极层33露出,且由金属制的外周部39包围电化学电池单元41的侧周。另外,关于与第1集电部35电连接的互连器36,例如可举出第1集电部35和互连器36接触。

[0119]

[膜

‑

电极接合体]

[0120]

膜

‑

电极接合体34是具备电解质膜32、第1电极层31及第2电极层33而成的结构。膜

‑

电极接合体34具有的电解质膜32,可以采用传导氧离子的ysz系陶瓷构成。或者,可以采用传导质子的添加了钇的锆酸钡(bzy)或添加了镱的锆酸钡(bzyb)系陶瓷构成。这样,膜

‑

电极接合体34可以是氧离子通过电解质膜32内部的氧离子型,也可以是氢离子通过电解质膜32内部的质子型。

[0121]

再者,在将电化学电池堆100作为固体氧化物型燃料电池单体使用的情况下,工作温度成为约600~800℃左右。尤其是在使用具有质子传导性的电解质膜作为电解质膜32的情况下,能够使固体氧化物型燃料电池的工作温度降低至600℃左右。

[0122]

另外,膜

‑

电极接合体34具有的第1电极层31,作为固体氧化物型燃料电池中的所谓的燃料极发挥作用。第1电极层31可以由pt、au、ag、pb、ir、ru、rh、ni及fe等金属和陶瓷构成。另外,第1电极层31也可以仅由这些金属中的1种构成,也可以由包含这些金属中的2种以上的合金构成。

[0123]

另一方面,膜

‑

电极接合体34具有的第2电极层33,作为固体氧化物型燃料电池中的所谓的空气极发挥作用。第2电极层33能够由选自镧锶钴复合氧化物(lsc)、镧锶钴铁复合氧化物(lscf)和镧锶铁复合氧化物(lsf)中的任一者构成。

[0124]

在实施方式涉及的电化学电池堆100中,向第1电极层31供给燃料气体作为内部气体,向第2电极层33供给氧化剂气体,来在膜

‑

电极接合体34中进行发电。

[0125]

内部气体例如可以是通过改性器中的改性反应而从原料气体生成的包含氢的高温气体。原料气体例如可举出城市燃气或丙烷气体等烃气体。除此以外,也可以是天然气、石脑油(naphtha)、煤气化气体等。另外,原料气体也可以是氢气、氢气与烃气体的混合气体。原料气体可以是1种气体,也可以混合或并用多个种类的气体。而且,原料气体也可以含有氮或氩等惰性气体。另外,也可以使用将固体或液体的原料气化而成的气体作为原料气体、或使用将对上述的烃气体以外的气体进行改性而生成的氢气作为原料气体。另一方面,氧化气体优选为安全且廉价的空气,但也可以是氧与其他气体的混合气体。

[0126]

内部气体经由配置于电化学电池堆100的外部的气体管(未图示)而向设置于安装基台部42内的气体供给路45供给。然后,在气体供给路45中向各电化学电池单元41均匀地

分配,并向形成于各电化学电池单元41的外周部39内的气体导入空间50导入。另一方面,氧化剂气体,如图2所示那样,在与内部气体的流动方向正交的方向上流通而向第2电极层33供给。

[0127]

膜

‑

电极接合体34的形状并不限定于四角形的平板,也可以为圆形、多角形等的平板。在该情况下,使外周部39的剪裁形状与膜

‑

电极接合体34的形状适配,并且,变更第1集电部35及第2集电部40的形状。

[0128]

而且,在电化学电池堆100中,组入到被连结的多个电化学电池单元41中的膜

‑

电极接合体34的形状及种类可以全部相同,也可以不同。在制作电化学电池堆100时,通过选择最适合的膜

‑

电极接合体34,能够谋求低成本化。

[0129]

[第1集电部

·

第2集电部]

[0130]

第1集电部35及第2集电部40从第1电极层31及第2电极层33的表面集电。第1集电部35将第1电极层31和互连器36电连接,第2集电部40将第2电极层33与相邻的电化学电池单元41具备的互连器36电连接。

[0131]

将第1电极层31和互连器36电连接的第1集电部35,由于第1电极层31侧成为还原气氛,因此主要由镍钢构成。另一方面,将第2电极层33与相邻的电化学电池单元41的互连器36电连接的第2集电部40,由于第2电极层33侧成为高温氧化气氛,因此主要由耐氧化性优异的铁素体系不锈钢材构成。

[0132]

再者,在电化学电池单元41中,与互连器36接触的第1集电部35,可以设为在镍板上形成有多个切起部的结构。即,第1集电部35可以设为:将与互连器36接触的镍板的集电部母材和通过切起加工而从集电部母材朝向第1电极层31立起的多个切起部60(参照后述的图9)以与第1电极层31接触的方式配置的结构。在这样地构成第1集电部35的情况下,能够确保第1电极层31与互连器36之间的电接点,并且,由于切起部60具有弹性,因此能够追随膜

‑

电极接合体34的位移。另外,能够通过多个切起部60而使第1电极层31中的内部气体的扩散性提高。

[0133]

另外,在电化学电池单元41中,第2电极层33和第2集电部40利用具有导电性的第2糊剂46接合。第2糊剂46设为即使在高温环境下在接点处的电阻也充分小的糊剂。第2集电部40在和与第2电极层33接合的端部不同的端部与相邻的电化学电池单元41的互连器36通过焊接或铆接等而以电连接的状态接合。这样地使相邻的电化学电池单元41彼此经由第2集电部40而连结、电连接。第2集电部40可以以能够变形的方式形成为导电弓(pantagraph)状(参照图2、3)。但是,第2集电部40并不限定于这样的形状,也可以与第1集电部35同样地设为形成有多个切起部的结构。或者,第2集电部40也可以以压窝、金属网或金属泡沫等形成。

[0134]

[互连器]

[0135]

互连器36是将电化学电池单元41间电连接并且汇集在电化学电池单元41中产生的电的构件。在电化学电池单元41中产生的电经由第1集电部35及第2集电部40而向互连器36供给。互连器36例如能够设为由铁素体系不锈钢构成的厚度0.2~2.0mm的板材。

[0136]

再者,在串联连结的电化学电池单元41群的两端、即电化学电池堆100的两端设置有具有输出端子的集电构件(未图示)。集电构件可以是进行集电的板,也可以是进行集电的布线。而且,在电化学电池堆100作为固体氧化物型燃料电池的电池单元使用的情况下,

在各电化学电池单元41中发出的电从电化学电池堆100的两端的集电构件取得,并作为电而被利用。

[0137]

[外周部]

[0138]

如图3所示,外周部39在一个端部与膜

‑

电极接合体34的电解质膜32具有2~10mm左右的间距量(为糊剂留出的留余量)而由第1糊剂49接合,在另一个端部与互连器36进行了全周焊接。再者,在使外周部39和互连器36通过金属焊接而接合的情况下,与通过烧成而使陶瓷构件接合的情况相比,耐久性优异,因此是有利的。

[0139]

如以上那样,外周部39能够与互连器36及电解质膜32一起包围第1电极层31及第1集电部35的外周。根据该结构,电化学电池单元41能够形成向第1电极层31引导内部气体的气体导入空间50。再者,外周部39例如能够用薄的铁素体系不锈钢(例如,厚度t=0.05~0.15mm)构成。

[0140]

在这样地用铁素体系不锈钢构成外周部39的情况下,能够使用于制作电化学电池单元41的材料费廉价。而且,即使在发电时电化学电池单元41暴露于高温下的情况下,外周部39也能够充分具有耐氧化性、强度。另外,外周部39能够使其热膨胀系数接近于主要构成膜

‑

电极接合体34的陶瓷。因此,能够将外周部39与电解质膜32的接合部分及膜

‑

电极接合体34的内部的热应力等的产生抑制为最小限度。

[0141]

另外,第1糊剂49可以是选自玻璃、陶瓷和银焊料中的任一者。由于外周部39利用这样的第1糊剂49与电解质膜32接合,因此能够密封以使得内部气体不从气体导入空间50向外部流出。另外,即使是电化学电池单元41暴露于高温的情况,也能够具有能耐受高温的强度。另外,即使因温度变化从而膜

‑

电极接合体34收缩膨胀,由于电解质膜32借助于选自玻璃、陶瓷和银焊料中的任一者而与外周部39接合,因此也能够利用外周部39吸收由膜

‑

电极接合体34的位移引起的应力。因此,能够抑制膜

‑

电极接合体34产生破裂或产生剥离。

[0142]

另外,在配置于电化学电池单元41的向安装基台部42安装的那一侧的端部的外周部39部分设置有流入部37,另外,在配置于与设置有流入部37的那一侧相反的一侧的电化学电池单元41的端部的外周部39部分设置有排出部38。而且,被构成为:设置于安装基台部42内的气体供给路45和气体导入空间50经由流入部37而连通。

[0143]

外周部39具有的流入部37及排出部38,如图5所示,设置于在电化学电池单元41的层叠方向上俯视时相对于膜

‑

电极接合体34(尤其是相对于膜

‑

电极接合体34的中心o)对称的位置。图5是概略地示出从层叠方向观看本公开的电化学电池堆100具备的电化学电池单元41时的外周部39与膜

‑

电极接合体34的位置关系的图。在外周部39以如图5所示的位置关系设置有流入部37及排出部38的情况下,能够在气体导入空间50中向膜

‑

电极接合体34的第1电极层31高效率地供给内部气体。

[0144]

而且,在层叠方向上俯视电化学电池单元41时的流入部37及排出部38各自的开口宽度尺寸被设定为在内部气体的流动方向上的膜

‑

电极接合体34的投影宽度的范围内。因此,不论如上述那样膜

‑

电极接合体34是平板方形形状的情况,还是平板圆形形状的情况,都能够对第1电极层31均匀地供给内部气体。关于该流入部37及排出部38各自的开口宽度尺寸与在内部气体的流动方向上的膜

‑

电极接合体34的投影宽度的关系的详情在后面进行叙述。

[0145]

这样,由于外周部39是与互连器36及电解质膜32一起包围第1电极层31的外周并

形成气体导入空间50的结构,因此内部气体不会从流入部37及排出部38以外的部分泄漏,能够防止内部气体的气体泄漏。另外,即使从气体导入空间50泄漏了气体,与利用陶瓷形成气体导入空间的结构相比,也能够容易地确定并修复该气体泄漏部位。

[0146]

而且,即使是电化学电池单元41暴露于高温从而膜

‑

电极接合体34发生位移的情况,由于外周部39由薄的金属材料构成,能够挠曲,因此也能够吸收因该位移而产生的应力。因此,能够防止在电化学电池单元41中产生膜

‑

电极接合体34的破裂。

[0147]

(安装基台部)

[0148]

安装基台部42,如图1及图4所示,具有由电绝缘性构件构成的固定部43,所述固定部43在下述状态下固定多个电化学电池单元41,所述状态是在相邻的电化学电池单元41间使一个电化学电池单元41的第2集电部40和另一个电化学电池单元41的互连器36电连接了的状态。另外,安装基台部42具有:与利用外周部39形成的气体导入空间50连通且将内部气体(例如,燃料气体)向气体导入空间50供给的气体供给路45。

[0149]

即,电化学电池堆100为下述结构:将多个电化学电池单元41排列并在层叠方向上连结,并且,将各电化学电池单元41的一端插入到供给内部气体的安装基台部42的固定部43而固定。固定部43由形成于安装基台部42的缝隙状的插入部43a和将插入到插入部43a的电化学电池单元41的端部与安装基台部42接合的密封接合部43b构成。也就是说,插入部43a是具有与电化学电池单元41的a

‑

a截面形状对应的形状的缝隙状的间隙,向该间隙插入电化学电池单元41的端部,将电化学电池单元41与安装基台部42的接触面利用密封接合部43b固定。再者,插入部43a的至少与电化学电池单元41接触的面和密封接合部43b由具有电绝缘性的构件构成。

[0150]

即,由于安装基台部42与电压不同的各电化学电池单元41直接接触,因此被要求电绝缘性。在实施方式涉及的电化学电池堆100中,至少与电化学电池单元41接触的插入部43a的面由陶瓷等的绝缘构件构成。另外,作为密封接合部43b,能够例示:能兼备安装基台部42与电化学电池单元41之间的电绝缘性和气体密封性的玻璃密封剂或陶瓷粘接剂。再者,在实施方式涉及的电化学电池堆100中,安装基台部42的结构之中的至少与电化学电池单元41接触的插入部43a的面由陶瓷等的电绝缘性构件构成,但也可以安装基台部42整体由电绝缘性构件构成。

[0151]

另外,在安装基台部42的气体供给路45中流通的内部气体,经由设置于电化学电池单元41的外周部39的内部气体的流入部37而从安装基台部42向电化学电池单元41供给。在内部气体通过电化学电池单元41的气体导入空间50时,在第1电极层31的表面,内部气体中所含有的氢通过电化学反应而被消耗。氢被消耗了的内部气体经由排出部38而向电化学电池单元41的外部排出。

[0152]

再者,在安装基台部42上固定而连结的电化学电池单元41的个数能够根据需要的发电量而变化。也就是说,电化学电池单元41可以如图1及图2所示那样配置成1列,也可以是配置成2列以上的结构。

[0153]

另外,在安装基台部42上固定并连结的电化学电池单元41的数量根据在固体氧化物型燃料电池等中需要的发电量及膜

‑

电极接合体34的电极面积、电流密度等而变化。例如,在固体氧化物型燃料电池是一般家庭用的发电装置的情况下,决定电化学电池单元41的连结数及电化学电池单元41的电极层的面积以使得能得到约dc780w(约ac700w)。

[0154]

在搭载于电化学电池单元41的膜

‑

电极接合体34的第1电极层31及第2电极层33的主面是单边100mm左右的正方形的情况下,使例如15~40个电化学电池单元41连结而构成。由于各电化学电池单元41的电动势为约0.8v,因此通过使各电化学电池单元41串联连结,能够得到12~32v左右的电动势、20~30a的大的直流电流。在面向大型设备商品的情况下,电化学电池单元41的连结数也可以进一步变大。

[0155]

如以上那样,通过安装基台部42的气体供给路45而供给到各电化学电池单元41的内部气体,经由外周部39的流入部37而被引导到各电化学电池单元41的气体导入空间50,被利用于膜

‑

电极接合体34的电化学反应。被利用于电化学反应之后的内部气体,经由在各电化学电池单元41的与固定于安装基台部42的那一侧相反的一侧的端部设置的外周部39的排出部38而作为废气向外部喷出。另外,向电化学电池单元41的第2电极层33供给氧化剂气体,被利用于膜

‑

电极接合体34的电化学反应后,氧化剂气体作为废气而排出。

[0156]

经由排出部38而排出的内部气体的废气,与氧化剂气体的废气混合,且被燃烧部(未图示)燃烧,被转换为燃烧热。在图2中,作为内部气体的排出部38,在电化学电池单元41上各形成了3个约φ1.5mm的圆孔。若考虑燃烧性,则排出部38的开口形状优选是圆孔,但数量、孔径、孔的间距并不被限定,只要是能够抑制火焰被吹跑、失火等的最适合的结构即可。

[0157]

再者,安装基台部42是具有固定部43和气体供给路45的结构,但在另行设置有气体供给路45的情况下,也可以设为仅具有固定部43的结构。

[0158]

在实施方式涉及的电化学电池堆100中,如上述那样,使发电后的废气彼此在排出部38的正上方扩散燃烧。由于燃烧热将金属制的外周部39加热,因此不会直接将对发电重要的膜

‑

电极接合体34加热,能够有助于电化学电池单元41的耐久性能提高。

[0159]

但是,在膜

‑

电极接合体34中,因以热膨胀系数为首的3层间的热物性值的不同或烧结时的残余应力、第1电极层31(燃料极层)中的还原时的变形应力等的影响,会产生膜

‑

电极接合体34的中心部变为凸的所谓的蒜臼状的不均匀的位移或各构件间的翘曲、变形等。实施方式涉及的电化学电池单元41,是利用金属制的外周部39及具有弹性的第1集电部35和第2集电部40来固定膜

‑

电极接合体34的结构。因此,在实施方式涉及的电化学电池单元41中,能够利用外周部39、第1集电部35及第2集电部40来分散吸收因热膨胀系数差等而产生的变形。因此,实施方式涉及的电化学电池单元41,能够保护膜

‑

电极接合体34,并且使由因热膨胀系数差等而产生的变形引起的在膜

‑

电极接合体34的粘接面产生的应力降低,使耐久性能提高。

[0160]

另外,在电化学电池堆100中,由于能够如上述那样利用通用的平板型的膜

‑

电极接合体34,因此与使用特殊形状的圆筒平板型单元的专利文献2及3涉及的以往的电化学电池单元相比,能够进行应用开展,能够实现成本的降低。

[0161]

[变形例1]

[0162]

参照图6~图8来对本公开的实施方式的变形例1涉及的电化学电池堆100进行说明。图6是示出本公开的实施方式的变形例1涉及的电化学电池堆100的结构的一例的侧视图。图7是示出图6所示的电化学电池堆100的结构的一例的立体图。图8是图6所示的电化学电池堆100具有的电化学电池单元41的截面图。再者,在图6中,用虚线的箭头示出内部气体的流通方向。在图7中,用虚线的箭头示出内部气体及内部气体的废气的流通方向,用实线的箭头示出氧化剂气体及氧化剂气体的废气的流通方向。图8示出在与图4同样的b

‑

b截面

处剖切电化学电池单元41时的截面形状。

[0163]

如图6~图8所示,变形例1涉及的电化学电池堆100成为在实施方式涉及的电化学电池堆100的结构中还具备气体回收部44的结构。再者,除了具备气体回收部44这一点以外,变形例1涉及的电化学电池堆100是与实施方式涉及的电化学电池堆100同样的结构,因此,对同样的构件标注相同的标记,省略其说明。

[0164]

气体回收部44回收经由形成于电化学电池单元41的外周部39的排出部38而从气体导入空间50排出的内部气体。即,气体回收部44配置于与安装基台部42对向的位置,将与固定于安装基台部42的电化学电池单元41的一个端部相反的那一侧的另一端部固定。

[0165]

如图8所示,气体回收部44为了将电化学电池单元41的另一端部固定而具有由电绝缘性构件构成的排出侧固定部48。排出侧固定部48为与固定部43同样的结构。即,排出侧固定部48由形成于气体回收部44的缝隙状的插入部48a和将插入到插入部48a的电化学电池单元41部分与气体回收部44接合的密封接合部48b构成。再者,插入部48a的至少与电化学电池单元41接触的面和密封接合部48b由具有电绝缘性的构件构成。作为密封接合部48b,能够例示能兼备气体回收部44与电化学电池单元41之间的电绝缘性和气体密封性的玻璃密封剂或陶瓷粘接剂。再者,在变形例1涉及的电化学电池堆100中,气体回收部44的结构之中的至少与电化学电池单元41接触的插入部48a的面由陶瓷等的电绝缘性构件构成,但也可以气体回收部44整体由电绝缘性构件构成。

[0166]

另外,气体回收部44具有经由排出部38而与利用外周部39形成的气体导入空间50连通且将从气体导入空间50排出的内部气体的废气向外部排出的气体排出路径47。而且,从气体导入空间50经由排出部38而排出的内部气体的废气,在气体排出路径47中流通而被引导到电化学电池堆100的外部。

[0167]

如图7所示,变形例1涉及的电化学电池堆100成为利用安装基台部42和气体回收部44这两者支持电化学电池单元41的所谓的双支持梁的支持结构。即,在一个侧方使安装基台部42竖立设置,在另一个侧方使气体回收部44竖立设置。而且,能够设为以在两者之间横架的方式配置了多个电化学电池单元41的结构。

[0168]

这样,在变形例1涉及的电化学电池堆100中,能够用双支持梁支持电化学电池单元41是因为:电化学电池单元41的外周部39及互连器36为金属制,吸收由温度变化引起的膜

‑

电极接合体34的位移,不会产生破裂。另外,通过设为双支持梁支持结构,能够将电化学电池单元41的两端固定并支持,因此变形例1涉及的电化学电池堆100的结构变得牢固。

[0169]

如图7所示,变形例1涉及的电化学电池堆100被构成为:使氧化剂气体在电化学电池单元41间流通,并且使内部气体从沿着电化学电池单元41的层叠方向形成为长尺寸的安装基台部42的一个端部供给,使内部气体的废气从沿着该层叠方向形成为长尺寸的气体回收部44的一个端部排出。

[0170]

这样的结构,能够将从气体回收部44排出的内部气体的废气利用例如配管等向任意的场所引导。因此,不需要在电化学电池单元41的排出部38的正上方设置燃烧部,能够增加电化学电池堆100的配置的自由度、具备电化学电池堆100的固体氧化物型燃料电池的设计的自由度。

[0171]

再者,如图6及图8所示,在电化学电池单元41的气体导入空间50中通过膜

‑

电极接合体34的电化学反应而将含有的氢的一部分消耗了的内部气体,作为废气经由排出部38而

从电化学电池单元41排出。此时排出的废气成为水蒸气及二氧化碳等不燃成分占大部分的稀薄氢气。尤其是在设定为比在通常的发电中设定的燃料利用率高的燃料利用率的情况下,内部气体的废气中所含有的氢浓度会降低至燃烧界限附近。另外,由于向各电化学电池单元41供给的内部气体的流量的波动或内部气体中所含有的氢浓度的波动等,在从电化学电池单元41排出的内部气体的废气之中也包含氢浓度超过了燃烧界限的废气。因此,若使从各电化学电池单元41的排出部38排出的内部气体的废气与氧化剂气体的废气一起原样地燃烧,则存在产生局部失火及不完全燃烧等的情况。

[0172]

因此,在将燃料利用率设定得比通常的发电时高的情况下,当为使内部气体的废气在排出部38的正上方原样地燃烧且将其燃烧热作为加热改性器等的热源利用的结构时,难以进行稳定的加热。因此,在利用内部气体的废气的燃烧热作为加热改性器等的热源的情况下,存在系统不稳定化的情况。

[0173]

然而,在变形例1涉及的电化学电池堆100中,能够使多个电化学电池单元41的另一侧的端部接合于气体回收部44,使经由排出部38而排出的内部气体的废气在气体回收部44内汇集、均匀化并向燃烧器(未图示)供给。因此,即使在将燃料利用率设定得高的情况下也能够维持稳定燃烧。

[0174]

[变形例2及模拟解析]

[0175]

参照图9及图10来对本公开的实施方式的变形例2涉及的电化学电池堆100进行说明。图9是示意性地示出本公开的变形例2涉及的电化学电池堆100具备的电化学电池单元41的截面形状和内部气体的流动的图。图10是示意性地示出流入部37的宽度与本公开的变形例2不同的电化学电池单元41的截面形状和内部气体的流动的图。

[0176]

图9及图10示出在图1所示的c

‑

c的位置剖切电化学电池单元41时的截面形状,利用箭头示意性地示出向电化学电池单元41供给内部气体时的气体的流动的数值模拟结果。在图9中示出流入部37及排出部38各自的开口宽度尺寸比膜

‑

电极接合体34的宽度(即,投影宽度)小的情况。另一方面,在图10中,示出与变形例2不同的、流入部37及排出部38各自的开口宽度尺寸比膜

‑

电极接合体34的宽度(即,投影宽度)大的情况。

[0177]

再者,在图9及图10中,在膜

‑

电极接合体34之中多个四角形状的构件整列配置而示出。其表示在第1集电部35上形成的切起部60,在该部分处内部气体碰撞、扩散、混合,并且第1电极层31和第1集电部35电连接。在图9及图10中,切起部60以均等间隔配置,且设为相同的形状,但不限于此。

[0178]

如图9及图10所示,在实施方式涉及的电化学电池堆100的结构中,将平板方形形状的膜

‑

电极接合体34的形状变更为平板圆形形状而进行了研究。在将膜

‑

电极接合体34的形状设为平板圆形形状的情况下,与平板方形形状的膜

‑

电极接合体34相比,能够提高强度。但是,在将膜

‑

电极接合体34设为平板圆形形状的情况下,在假定为内部气体从流入部37到排出部38一样地笔直地流通时,越接近圆的中心则在第1电极层31上流通的距离越长。若这样地使内部气体从流入部37到排出部38一样地笔直地流通,则在第1电极层31上流通的距离产生偏差。于是,需要设为想办法使内部气体在第1电极层31上尽量被均匀地分配的结构。图9及图10所示的电化学电池堆100成为在第1集电部35设置切起部60从而在气体导入空间50内使内部气体扩散的结构。

[0179]

根据上述的结构,在变形例2涉及的电化学电池堆100中,如图9所示,将在层叠方

向上俯视电化学电池单元41时的流入部37及排出部38各自的开口宽度尺寸设定为在内部气体的流动方向上的膜

‑

电极接合体34的投影宽度的范围内。换言之,设定成:在层叠方向上俯视电化学电池单元41时,流入部37及排出部38各自的开口宽度尺寸在相对于内部气体的流动方向垂直的膜

‑

电极接合体34的宽度尺寸内。再者,内部气体的流动方向是从流入部37朝向排出部38的方向。

[0180]

另一方面,在具有与变形例2不同的投影宽度的电化学电池堆100中,如图10所示,流入部37及排出部38的开口宽度尺寸设定为比在内部气体的流动方向上的膜

‑

电极接合体34的投影宽度的范围大。

[0181]

可知:在图10所示的电化学电池堆100中,沿着膜

‑

电极接合体34的外周流动的内部气体的流量变大,不能够使内部气体高效率地向第1电极层31供给。具体而言,在模拟解析的结果中,在圆形部(第1电极层31)流通的内部气体的流量为总流量的81%,而在圆形部(第1电极层31)的外周流通的内部气体的流量为总流量的19%。也就是说,内部气体不仅通过最需要流量的第1电极层31内,也通过阻力小的第1电极层31的外周,在第1电极层31内没有被均匀地供给。因此,不能够实施效率良好的电化学反应。尤其是在将燃料利用率设定得比通常的发电时高的情况下,会引起氢枯竭而成为故障的原因。

[0182]

与此相对,在图9所示的变形例2涉及的电化学电池堆100中,尽管膜

‑

电极接合体34如上述那样是容易偏流的圆形,但是在模拟解析的结果中,在圆形部(第1电极层31)流通的内部气体的流量为总流量的99.2%,而在圆形部的外周流通的内部气体的流量为总流量的0.8%。从该结果可知:通过将流入部37及排出部38的开口宽度尺寸设为在内部气体的流动方向上的膜

‑

电极接合体34的投影宽度的范围内,能够向第1电极层31均匀且高效率地供给内部气体。尤其是可知:流入部37及排出部38各自的开口宽度尺寸设为在内部气体的流动方向上的膜

‑

电极接合体34的投影宽度的一半以下的范围、且设为能够使需要的流量的内部气体在气体导入空间50中流通的尺寸是优选的。

[0183]

而且,将变形例2涉及的电化学电池堆100搭载于固体氧化物型燃料电池而进行发电实验的结果,即使是设定为高的燃料利用率(例如,约85%)的情况也能够发电。认为这是因为:在氢浓度最降低的内部气体的排出部38处,通过使排出部38的开口宽度尺寸小,能够将在气体导入空间50中流通的全部的内部气体汇集而排出。该效果并不限定于膜

‑

电极接合体34的形状为上述的圆形形状的情况,即使是方形形状等的情况也能够得到。

[0184]

(电化学电池单元的制造方法)

[0185]

接着,参照图11~图13来对实施方式涉及的电化学电池堆100的制造方法的一例进行说明。图11是示出本公开的电化学电池堆100的制造方法的一例的流程图。图12是示意性地示出在图11所示的步骤s1中实施的处理的图。图13是示意性地示出在图11所示的步骤s2中实施的处理的图。

[0186]

如图11及图12所示,首先,向将外周部39和电解质膜32的第2电极层33侧的表面接合的第1接合部70涂敷第1糊剂49,并且向将第2电极层33的设置第2集电部40的那一侧的表面和第2集电部40接合的第2接合部71涂敷具有导电性的第2糊剂46(步骤s1)。再者,第1糊剂49是选自玻璃密封剂、陶瓷粘接剂和银焊料剂中的任一种糊剂。

[0187]

接着,如图11及图13所示,在第1接合部70使外周部39和电解质膜32加压接合,并且在第2接合部71使第2电极层33和第2集电部40加压接合(步骤s2)。如图13所示,用于在第

1接合部70处使外周部39与电解质膜32接合的载荷,为了确保第2集电部40的形成切起部60的区域,经由设置于外周部39与第2集电部40之间的隔离物(spacer)80而施加。另一方面,用于在第2接合部71处使第2电极层33与第2集电部40接合的载荷,对第2集电部40的切起部60施加。在通过步骤s2而在第1接合部70及第2接合部71处被加压接合了的状态下,将第1接合部70及第2接合部71一同在800~900℃进行烧成从而形成电化学电池单元41(步骤s3)。

[0188]

这样,在步骤s3中,能够一同进行第1接合部70及第2接合部71的烧成,因此与分开地进行烧成的方法相比能够缩短工序。再者,在将电化学电池堆100用于固体氧化物型燃料电池的情况下,固体氧化物型燃料电池的工作温度为约600~800℃。因此,步骤s3中的烧成温度设为比固体氧化物型燃料电池的工作温度高的温度、且设为构成互连器36及外周部39的不锈钢构件能耐受的温度以下是优选的。也就是说,优选在成为800~900℃的温度范围的炉中进行烧成(持续时间约20分钟~1小时)。

[0189]

当如以上那样形成电化学电池单元41后,将形成的电化学电池单元41与安装基台部42的固定部43(第3接合部)接合。即,在将电化学电池单元41和安装基台部42接合的固定部43(第3接合部),涂敷玻璃密封剂或陶瓷粘接剂(步骤s4)。将该固定部43(第3接合部)在比步骤s3的烧成温度(800~900℃)低的温度进行烧成(步骤s5)。再者,步骤s5的烧成温度能够设为例如100~200℃。

[0190]

如上述那样,在步骤s5中进行的固定部43(第3接合部)处的烧成的温度比先前在步骤s3中进行的第1接合部70及第2接合部71的烧成的温度低,因此在固定部43(第3接合部)的烧成时,能够抑制第1接合部70的第1糊剂及第2接合部的第2糊剂再熔融。因此,能够在第1接合部~第3接合部切实地进行接合。

[0191]

再者,在如变形例涉及的电化学电池堆100那样成为还具备气体回收部44的结构的情况下,将形成的电化学电池单元41的一个端部与安装基台部42的固定部43(第3接合部)接合,并且将另一端部与气体回收部44的排出侧固定部48接合。即,在步骤s4中,在固定部43(第3接合部)及排出侧固定部48涂敷玻璃密封剂或陶瓷粘接剂。然后,在接下来的步骤s5中,将固定部43(第3接合部)及排出侧固定部48在比步骤s3的烧成温度(例如,800~900℃)低的温度(例如,100~200℃)下一同进行烧成。

[0192]

根据上述说明,对本领域技术人员来说,本发明的许多改良、其他实施方式是显而易见的。因此,上述说明应该仅作为例示来解释,是出于向本领域技术人员教导执行本发明的最佳方式的目的而提供的。能够不脱离本发明的精神而实质性地变更其结构和/或功能的细节。

[0193]

产业上的可利用性

[0194]

本公开的电化学电池单元能够广泛地应用于固体氧化物型电解池等的多个电化学电池所构成的电化学电池单元。

[0195]

附图标记说明

[0196]

31

ꢀꢀ

第1电极层

[0197]

32

ꢀꢀ

电解质膜

[0198]

33

ꢀꢀ

第2电极层

[0199]

34

ꢀꢀ

电极接合体

[0200]

35

ꢀꢀ

第1集电部

[0201]

36

ꢀꢀ

互连器

[0202]

37

ꢀꢀ

流入部

[0203]

38

ꢀꢀ

排出部

[0204]

39

ꢀꢀ

外周部

[0205]

40

ꢀꢀ

第2集电部

[0206]

41

ꢀꢀ

电化学电池单元

[0207]

42

ꢀꢀ

安装基台部

[0208]

43

ꢀꢀ

固定部

[0209]

43a 插入部

[0210]

43b 密封接合部

[0211]

44

ꢀꢀ

气体回收部

[0212]

45

ꢀꢀ

气体供给路

[0213]

46

ꢀꢀ

第2糊剂

[0214]

47

ꢀꢀ

气体排出路径

[0215]

48

ꢀꢀ

排出侧固定部

[0216]

48a 插入部

[0217]

48b 密封接合部

[0218]

49

ꢀꢀ

第1糊剂

[0219]

50

ꢀꢀ

气体导入空间

[0220]

60

ꢀꢀ

切起部

[0221]

70

ꢀꢀ

第1接合部

[0222]

71

ꢀꢀ

第2接合部

[0223]

80

ꢀꢀ

隔离物

[0224]

100 电化学

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1