热屏蔽件的制作方法

1.本发明涉及一种热屏蔽件,所述热屏蔽件用于在以电池、现在通常以锂离子电池运行的电的设备和装置中使用。特别是,本发明涉及用于电动车的热屏蔽件。

背景技术:

2.以电池运行的车辆作为对于具有内燃机的传统车辆的对环境无害的备选方案而获得越来越多的推广。

3.为了运行电动车,现在首先使用可再充电的锂离子电池(lib)。为此将多个电池单体组合成模块并且将所述模块组合成包,将所述包安装到车辆中。

4.一个问题是单体和单体包的运行安全。一般追求将电池单体保持在15至35℃之间的温度范围内,根据电池系统的运行状态,这可以通过相应的冷却或加热来实现。在由于例如过度充电、过热或在单体中的短路的极端情况中可能出现所谓的“热失控(thermal runaway)”,热失控是不可控的加热直至单体的起火和爆炸。这是一个级联的过程,在所述过程中,相互影响的物理的和化学的过程彼此增进,这导致在单体中的持续的温度上升。由此,特别是电解质的成分根据其沸点转化为气相,这导致在单体中的压力上升。

5.电解质由不同的成分组成,其中,这些成分中的一些成分可以具有仅90.5℃(碳酸二甲酯,dmc)或稍微高于100℃(碳酸甲乙酯,emc:107.5℃;甲基丁酸酯,mb:102℃)的相对低的沸点。

6.在电池壳体中设置有安全阀,所述安全阀在单体压力上升时打开,以便可以借此排出反应气体,所述反应气体在过热时在电池单体中形成。与热的气体一起,由固体的分解产物组成的颗粒流以高的速度被一起卷走。这些固体的分解产物由于集电器(所述集电器典型地由铝制成)的熔化和电极覆层的分解而形成。

7.通过阀开口产生的泄压导致可容易地点燃的气体

‑

颗粒混合物以目前400℃至700℃的温度和直至400m/s的高的速度从单体突然释放。在此根据单体尺寸,颗粒流在第一分钟内为直至100g。排出的气体通常在空气中点燃,从而温度可以在大约30至60秒快速地上升直至800℃至1400℃。此后,烧尽的单体开始缓慢地冷却。

8.气体流和颗粒流的极度的热和高的冲击速度构成高的安全风险和对于隔热材料的大的挑战。

9.因此对于在车辆中使用这样的电池系统而言一定必需的是,保护电池盖和因此间接地保护客舱以防极高的温度和颗粒流的碰撞冲击,以便保证乘客的安全。

10.通常将热防护件在单体的安全阀上方或大体而言在单体上方例如作为模块覆盖件使用或直接在其下方或结合电池盖使用,所述热防护件的任务首先是保护位于电池系统上方的客舱以防高的热载荷。目的是使在“热失控”的情况下作用到车辆底部上的温度保持尽可能低、理想地在200℃以下,并且防止火焰直接进入。还必需的是,拦截颗粒的由于高的冲击速度的撞击力,以便以此防止损伤、特别是客舱的损伤。

11.因此,热屏蔽件必须能够实现如下至少三个功能,以便有效地起作用:

12.1.热屏蔽件必须可以吸收在700℃至1400℃的温度下的颗粒冲击。

13.2.热屏蔽件必须在推进的爆发(blow

‑

out)中具有在至少120秒上的直至1000℃至1400℃的温度的高耐热性;并且

14.3.热屏蔽件必须可以这样导出在爆发时产生的高温,使得在热屏蔽件的背离电池的一侧(也就是说在车辆中客舱所位于的一侧)上的温度不超过400℃、并且理想地能够维持低于200℃的值。

15.对例如在电动车中的使用的另一个要求由受限的可供使用的空间产生。因此,热屏蔽件应当尽可能少地占用空间但尽管如此仍能够提供所必需的保护。

技术实现要素:

16.根据本发明,这个任务通过一种热屏蔽件来解决,所述热屏蔽件由多个材料不同的层组成,所述层结合起来能够满足以上列举的对有效的爆发保护提出的不同要求。

17.根据本发明的热屏蔽件具有由耐热的弹性体或具有弹性体基质的纤维复合材料制成的第一层,其可以经由弹性变形来补偿以高的冲击速度冲撞的颗粒的碰撞冲击并且还防止由于颗粒的撞击对接着的层的机械损伤。所述第一层通常是最靠近电池单体的层。

18.接着是:由具有耐高温性的材料制成的第二层,所述第二层也可以承受大约60秒的直至1400℃的温度;由膨胀材料制成的第三层,所述膨胀材料在加热作用下具有膨胀的或者说鼓起的特性并且由于鼓起而构成隔离层,所述隔离层作为阻热结构(hitzebremse)起作用。

19.作为一种优选的实施方式,可以在第二与第三层之间设置有热散布层( schicht),所述热散布层可以使来自第二层的热分布在较大的面上并且因此在较大的面上热加载膨胀层,由此可以增强膨胀的效果。

20.此外为了提高堆叠组的稳定性,可以设置用于各功能层的支撑层作为最上层。

21.在考虑到在从阀喷出气体时气体流和颗粒流的飞行路径的情况下,各层的长度和宽度取决于电池装置的尺寸。

22.热屏蔽

‑

复合材料的总厚度和因此各个层的厚度基本上由供使用的空间预定。对于在电动车中的使用而言,通常期望不多于1.5mm的总厚度。

23.从热屏蔽

‑

复合材料的要追求的1.5mm的总厚度出发,各个层的平均厚度为0.3mm并且在0.2mm与0.5mm之间浮动。

24.各个层的厚度符合目的地通过其在堆叠组中的功能决定。例如,热防护层的厚度处于较高的区域中而热散布层的厚度处于较低的区域中。

25.在需要时,各所述层或各个层可以相互缝合,以便例如防止无意的松脱。因此已经证实为有利的是,将膨胀层与设置在所述膨胀层之下和/或之上的层缝合,以便防止由鼓起导致的松脱。作为缝合材料,可以使用耐热的线材,如所述耐热的线材由防火已知的那样。示例是芳族聚酰胺丝,如其例如在产品名或下销售的那样。

26.根据本发明的热屏蔽

‑

复合材料堆叠组的一个大优点是其非常良好的3d可变形性。这意味着,所述屏蔽件良好地变形并且因此能适配于所述屏蔽件的使用目的或使用位置的结构要求和空间情况。

附图说明

27.下面参考附图更详细地阐述本发明连同各个层的设计方案和组成,其中,各附图示出根据本发明的热屏蔽件的实施方式的示例。图中:

28.图1示出根据本发明的热屏蔽件在电池模块上方的布置结构;

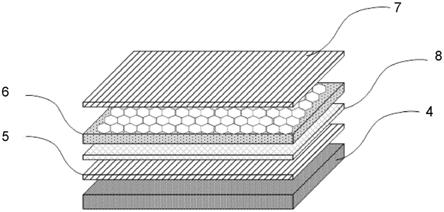

29.图2示出图1中的热屏蔽件的分解视图;

30.图3示出根据本发明的热屏蔽件的另一种设计方案;以及

31.图4示出具有在电池失效的情况下在热屏蔽件的朝向电池的一侧和背离电池的一侧上的随时间的温度走向的比较的图表。

具体实施方式

32.吸收冲击的层是热屏蔽

‑

复合材料的最靠近电池装置的层。所述吸收冲击的层因此也称为堆叠组的“第一”层或“最下”层。

33.在根据图1的布置结构中,热屏蔽件1位于电池模块2的具有安全阀3的面上。如果电池组例如由于起火而失效,则形成的热的气体与同样形成的由分解产物组成的颗粒一同通过破裂的安全阀3朝热屏蔽件1的方向逸出。

34.气体流和颗粒流在图1中通过暗的线形的烟雾绘出,所述烟雾从安全阀3朝热屏蔽件1的方向升起。

35.热屏蔽件1阻止热的气体流和颗粒流的冲击力,所述气体流和颗粒流以高的速度冲撞到热屏蔽件1的下侧上,并且所述热屏蔽件同时保护背离电池的一侧、例如在车辆中具有客舱的一侧以防高温。

36.图2示出在图1中示出的热屏蔽件1的层构造。

37.热屏蔽件1由多个由不同的材料制成的层构造,所述层结合起来一方面补偿热的气体流和颗粒流的碰撞冲击并且另一方面导出热,从而保护热屏蔽件1的与热流相反的一侧以防在热屏蔽件1的冲撞侧上的高温。

38.第一层4由具有吸收冲击的特性的耐高温的弹性体制成,所述弹性体通过弹性变形来补偿以高的速度冲撞的气体流和颗粒流的冲击并且同时首先可以承受直至大约400℃至450℃的高的热载荷。因此根据本发明,所述第一层4也称为“吸收冲击的层”。

39.适合的弹性体的示例是硅弹性体、例如氟

‑

乙烯基

‑

甲基

‑

硅橡胶(fvmq)、甲基

‑

苯基

‑

硅橡胶(pmq)、甲基

‑

苯基

‑

乙烯基

‑

硅橡胶(pvmq)、甲基

‑

硅橡胶、甲基

‑

乙烯基

‑

硅橡胶(vmq)、乙烯

‑

丙烯

‑

三聚物

‑

橡胶(epdm)、苯乙烯

‑

丁二烯

‑

橡胶(sbr)、丙烯腈

‑

丁二烯

‑

橡胶(nbr)、天然橡胶(nr)、丁基橡胶、异丁烯

‑

异戊二烯

‑

橡胶(iir)和异戊二烯

‑

橡胶(ir)。

40.作为特别起作用的实施方式,矿物纤维可以加入到这个弹性体层中。适合的示例是具有100至600g/m2的单位面积重量的玄武岩纤维织物或硅酸盐纤维织物。

41.吸收冲击的层4的主要目的是,拦截冲撞的气体流和颗粒流的在开始非常高的颗粒负载。这个在开始由颗粒冲击造成的非常高的载荷通常使得所述层4至少部分地被去除。然而由于在第一次冲撞之后的颗粒负载明显降低,故确保通过后续的热吸收层5对其他的层的足够的保护。

42.随后的第二层5作为热防护以防在不受控制地喷出气体的高温阶段期间的极端温度。所述第二层必须为了有效地保护客舱而能够承受在大约60秒上的直至1400℃的温度的

最高热载荷。根据本发明,所述第二层5因此也称为“热防护层”。

43.相应地,所述第二层由具有高耐热性的材料制成。

44.对于这样的耐高温的材料的示例是云母材料、玄武岩纤维复合材料、氧化物陶瓷的复合材料、硅酸盐纤维复合材料。

45.对于颗粒不能由第一层4足够地拦截的情况,热防护层5同时保护后续的层以防由于颗粒冲击造成的损伤。

46.如在图2中示出的那样,在热防护层5与膨胀层6之间优选设置有热散布层8。

47.热散布层8用于使热分布在较大的面上,以便减少热屏蔽件的热学的单位面积载荷。

48.有利的是,这个具有高导热性的层也具有尽可能强烈的各向异性的热学特性,从而将来自热散布层8的热量以分布在较大的面上的方式引入到后续设置的具有膨胀特性的层6中,并且具有膨胀特性的层6同时可以大面积地膨胀并且因此可以构成连续的隔离层。

49.此外有利的是,热散布层8是尽可能气密的,以便以此支持所述层6的膨胀效果。气密性防止在膨胀层6激活时形成的鼓起的气体能够经由热散布层8逸出并且因此不再供层6的鼓起使用。

50.用于构造热散布层8的具有高导热性并且具有期望的强烈的各向异性的热学特性的适合的材料的示例例如是石墨膜、碳纤维、基于六方氮化硼(hbn)的陶瓷膜,其中,石墨膜是特别优选的。

51.膨胀层6由进行膨胀的材料形成或包含进行膨胀的材料。在加热作用时,所述层鼓起并且形成隔离层作为附加的热防护。

52.已知的是,使用矿物的无纺布、碳无纺布或玻璃无纺布或毛毡作为隔热层,然而其由于其一般较大的层厚度而增加热屏蔽件的总厚度并因此增加所述热屏蔽件的空间需求。

53.与此相对,根据本发明所使用的膨胀材料可以施加在仅薄的层中,所述膨胀材料在需要时在加热作用中鼓起,例如其方式为所述膨胀材料释放不可燃的鼓起气体、例如氮气、二氧化碳或铵气体。

54.膨胀材料(如所述膨胀材料也可以根据本发明使用的那样)一般由防火已知。示例是膨胀石墨、基于铝硅酸盐

‑

粘土矿物的层状硅酸盐、如伊利石组(illitgruppe)的粘土矿物等。

55.这些膨胀材料通常嵌入到聚合物基质中,所述聚合物基质在出现的高温的作用下碳化或玻璃化并且尽可能快速地形成硬的表面。用于基质的聚合物材料的示例是丙烯酸树脂、环氧树脂、三聚氰胺树脂、乙烯

‑

乙烯基

‑

醋酸盐等。

56.由膨胀材料和基质材料组成的复合材料可以加工成薄的层,为此可以使用当前的技术、例如丝网印刷、刮涂、施加薄膜等。

57.根据一种特别的设计方案,可以将由膨胀材料和基质材料组成的膨胀复合材料引入到支撑结构中。由此可以改善机械刚度。此外可以在需要时获得较大的层厚度和因此获得较大的鼓起作用。

58.所述支撑结构是敞开的或封闭的空腔结构。示例是蜂窝结构和开孔的以树脂增强的无纺布和毡等,其中蜂窝的几何结构可以根据需要选择。

59.膨胀的效果也可以通过使用树脂体系及其热分解来获得。为此可以主要使用硅树

脂、弹性体、环氧树脂等。

60.热防护层5、气密的热散布层8和膨胀层6的组合已经证实为特别有利的。如以上说明的那样,层8的气密性防止在层6激活时形成的鼓起气体逸出,其中,热防护层5保护热散布层8以防由气体流和颗粒流的颗粒造成机械损伤对气密性的影响。

61.附加地,膨胀层6可以与设置在所述膨胀层之下和/或之上的层缝合,以便避免层6由于形成的鼓起气体而松脱。例如在图2中示出的实施方式中,层6可以与热散布层8和/或后续的支撑板7缝合。作为缝合材料可以使用上面提及的芳族聚酰胺纤维。

62.支撑板7形成根据本发明的热屏蔽

‑

复合材料堆叠组1的上部的封闭结构,所述支撑板机械支承其他的层。

63.支撑板7可以是玻璃纤维复合材料、碳纤维复合材料、玄武岩纤维复合材料、smc(sheet moulding compound,片状模塑料)复合材料或基于云母的板。具有足够高的耐热性的可机械受载的塑料也可以用于支撑板7。

64.附加地,根据本发明的热屏蔽

‑

复合材料堆叠组1可以为了进一步的机械稳定性还以由玻璃丝或其他的具有相应的机械受载能力和热受载能力的材料制成的薄层包套。

65.可以根据需要,为了有针对性地调节材料特性而为吸收冲击的弹性体层4添加填料。

66.通过添加填料和选择适合的填充度来调节聚合物的材料特性是本领域技术人员已知的。

67.可以使用如下填料,利用所述填料可以改善在层4内的热量导出以及耐热性。示例是石墨、六方氮化硼(hbn)、碳化硅(sic)、氢氧化铝(ath)、金属颗粒、碳纤维织物、c

‑

短切纤维、c

‑

研磨纤维等。

68.可以添加如下填料,所述填料支持层4在高温范围中的碳化、玻璃化和膨胀,所述填料例如是氢氧化铝(ath)、氢氧化镁(mgh,mg(oh)2)、红磷、氧化物如硼砂(na2[b4o5(oh)4]x 8h2o)、氧化锑(sb2o3)、膨胀石墨、伊利石组的粘土矿物等。

[0069]

根据另一种设计方案,可以在吸收冲击的第一层4中设置有进行热散布的填料。进行热散布的填料支持热的气体流和颗粒流的热分布在第一层4的整个面上并且因此实现热载荷降低、特别是如下位置的热载荷降低:热的气体流和颗粒流首先冲撞到所述位置上。

[0070]

在图3中示出将进行热散布的填料添加到层4的设计方案的示例,其中,进行热散布的填料9示出为六边形的图案,所述填料设置为分布在面上。如在根据图2的设计方案中那样,接着是耐高温的层5、热散布层8、膨胀层6和支撑板7。

[0071]

示例

[0072]

已经测量根据本发明的热屏蔽件的温度走向并且将在最靠近电池装置的一侧(吸收冲击的层4)上的走向与在距电池装置最远的一侧(支撑板7)上的走向进行对比。

[0073]

热屏蔽

‑

复合材料堆叠组的构造以从最下层4直至最上层7的顺序如下:

[0074]

吸收冲击的层4:由具有400g/m2单位面积重量的玄武岩纤维织物与弹性体基质(shore a 25/40)组成的纤维复合材料,厚度0.3mm;

[0075]

热防护层5:由具有300g/m2单位面积重量的硅纤维织物与弹性体基质组成的纤维复合材料,厚度0.3mm;

[0076]

热散布层8:石墨膜,厚度0.2mm;

[0077]

膨胀层6:厚度0.4mm,由在300℃左右的温度下分解的弹性体材料制成;

[0078]

支撑板7:厚度0.3mm;

[0079]

其中,层6与层8以芳族聚酰胺丝在x方向和y方向上以如下形式相互缝合,使得产生50mm x 50mm尺寸的区域。

[0080]

缝合防止热散布层8和支撑层7由于形成的鼓起气体而局部地松脱。

[0081]

结果在图4中的图表中示出。

[0082]

在具有吸收冲击的层4的一侧上的温度(前部温度)即便在120秒之后仍明显地超过1000℃,而在背侧(支撑板7)上的温度仅为340℃。

[0083]

这个结果示出,利用根据本发明的热屏蔽

‑

复合材料堆叠组,在具有1200℃的初始温度的“热失控”的情况下,在热屏蔽件的背侧上的温度即便超过120秒的时间段也可以保持在仅340℃的数量级中并且因此可以保证在该侧上、例如在车辆的客舱上的显著的保护。

[0084]

附图标记列表

[0085]1ꢀꢀꢀ

热屏蔽件

[0086]2ꢀꢀꢀ

电池

[0087]3ꢀꢀꢀ

破裂阀或安全阀

[0088]4ꢀꢀꢀ

吸收冲击的第一层

[0089]5ꢀꢀꢀ

耐高温的层(热防护层)

[0090]6ꢀꢀꢀ

膨胀层(隔离层)

[0091]7ꢀꢀꢀ

支撑板

[0092]8ꢀꢀꢀ

热散布层

[0093]9ꢀꢀꢀ

进行热散布的填料

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1