电池的封装结构的制作方法

1.本公开涉及一种电池的封装结构。

背景技术:

2.例如,在电池中,有时为了抑制电解液等的泄漏的目的,在电极外部端子与封口板之间设置绝缘性密封垫片来确保密封性(例如,参照专利文献1)。

3.专利文献1:日本公开专利公报特开2008

‑

251213号公报

技术实现要素:

4.-发明要解决的技术问题-

5.在专利文献1中,并没有对长期使用时的封装结构的耐久性进行研讨。

6.本公开所要解决的技术问题是,在电池的封装结构中,确保经受得住长期使用的充分的耐久性。

7.-用以解决技术问题的技术方案-

8.为了解决所述技术问题,第一方面所涉及的电池的封装结构包括:板状的部件2,具有通孔2a,

9.高分子成形体3,具有沿着所述通孔2a的周缘2b的整周设置的筒部3a和设置在该筒部3a的基部3b,以及

10.电极11,具有布置在所述筒部3a的内周3g侧的柱部11a和设置在该柱部11a的板部11b;

11.所述部件2的背面2c与所述高分子成形体3的基部3b的表面3e接触,

12.所述电极11的板部11b的表面11c与所述高分子成形体3的基部3b的背面3f接触;

13.所述部件2的背面2c以及所述电极11的板部11b的表面11c中的至少一者包括环状的突起部51,所述环状的突起部51设置在所述通孔2a的周围且呈朝向该高分子成形体3的基部3b突出的凸状;

14.假设所述突起部51的高度为h、所述突起部51的宽度为w、所述高分子成形体3的基部3b的厚度为h时,h/h为0.1以上0.7以下且h/w为0.1以上1.0以下;

15.在所述突起部51的剖面51a,该突起部51的轮廓51b是平滑的曲线和内角51c为160

°

以上且小于360

°

的多个直线中的至少一者;

16.所述突起部51的所述剖面51a的面积为用所述h与所述w的积表示的值h

·

w的50%以上96%以下。

17.在该构成中,能够确保可经受得住长期使用的充分的耐久性。

18.第二方面的特征在于,在第一方面的基础上,

19.所述h/h为0.15以上0.65以下且所述h/w为0.1以上0.9以下。

20.第三方面的特征在于,在第二方面的基础上,

21.所述h/h为0.2以上0.6以下且所述h/w为0.2以上0.8以下。

22.第四方面的特征在于,在第三方面的基础上,

23.所述h/h为0.2以上0.55以下且所述h/w为0.25以上0.75以下。

24.第五方面的特征在于,在第四方面的基础上,

25.所述h/h为0.25以上0.5以下且所述h/w为0.3以上0.7以下。

26.第六方面的特征在于,在第五方面的基础上,

27.所述h/h为0.3以上0.5以下且所述h/w为0.35以上0.65以下。

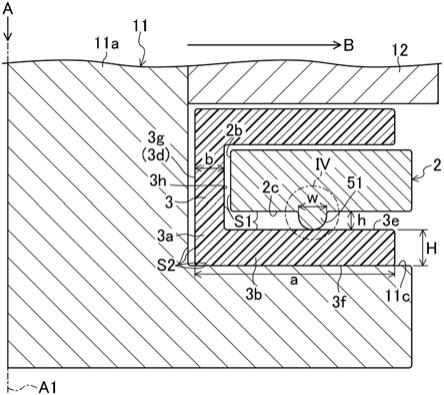

28.第七面的特征在于,在第六方面的基础上,

29.所述h/h为0.3以上0.5以下且所述h/w为0.4以上0.6以下。

30.第八方面的特征在于,在第一方面到第七方面中任一方面的基础上,

31.所述高分子成形体3的原料是非粘合性树脂。

32.第九方面的特征在于,在第一方面到第八方面中任一方面的基础上,

33.所述高分子成形体3的原料是氟类树脂。

34.第十方面的特征在于,在第一方面到第九方面中任一方面的基础上,

35.所述电池10是锂离子电池。

附图说明

36.图1示例性地示出锂离子电池的封装结构。

37.图2示出金属盖的仰视图。

38.图3示出在模拟中所使用的封装结构的轴对称模型的剖视图,相当于图1的封装结构的放大图。

39.图4示出图3的用符号iv示出的部分的放大图。

40.图5示例性地示出通过模拟得到的、各种压缩率h/h下的“纵横比(h/w)”与经过10年后的“密封面压力”之间的关系。

41.图6示例性地示出通过模拟得到的、各种压缩率h/h下的“纵横比(h/w)”与经过10年后的“最大主变形”之间的关系。

42.图7示例性地示出通过模拟得到的、各种压缩率h/h下的“纵横比(h/w)”与经过10年后的“按压力”之间的关系。

43.图8示出图4的突起部的变形例。

44.图9示例性地示出通过模拟得到的、用正多边形体现出h=0.3mm、w=0.6mm的突起部51的剖面51a的轮廓51b时的“内角51c”与“密封面压力”之间的关系。

45.图10示例性地示出通过模拟得到的、用正多边形体现出h=0.3mm、w=0.6mm的突起部51的剖面51a的轮廓51b时的“内角51c”与“最大主变形”之间的关系。

46.图11示出图4的突起部的变形例。

47.图12示例性地示出通过模拟得到的、h=0.3mm、w=0.4mm的突起部的不同r情况下的“经过时间”与“密封面压力”之间的关系。

48.图13示例性地示出通过模拟得到的、h=0.3mm、w=0.4mm的突起部的不同r情况下的“经过时间”与“最大主变形”之间的关系。

49.图14示出第二实施方式的封装结构的相当于图3的图。

50.图15示例性地示出通过实验例1的模拟得到的、“d相关值β(d/h)”与经过10年后的

“

密封面压力”之间的关系。

51.图16示例性地示出通过实验例1的模拟得到的、“d相关值β(d/h)”与经过10年后的“最大主变形”之间的关系。

52.图17示例性地示出通过实验例1的模拟得到的、“d相关值β(d/h)”与经过10年后的“按压力”之间的关系。

53.图18示例性地示出通过模拟得到的、不同压缩率情况下的“d相关值β(d/h)”与经过10年后的“密封面压力”之间的关系。

54.图19示例性地示出通过模拟得到的、不同压缩率情况下的“d相关值β(d/h)”与经过10年后的“最大主变形”之间的关系。

55.图20示例性地示出通过模拟得到的、不同压缩率情况下的“d相关值β(d/h)”与经过10年后的“按压力”之间的关系。

56.图21示例性地示出压缩率α与d相关值β之间的关系。

57.图22是示出其他实施方式所涉及的封装结构的相当于图1的图。

58.图23是示出其他实施方式所涉及的封装结构的相当于图1的图。

具体实施方式

59.(第一实施方式)

60.〈方向〉

61.如图1、图2所示,将金属盖2的通孔2a的轴a1的方向称为贯通方向a,将径向称为径向b。为了便于说明,将图1的上侧设为上侧、将下侧设为下侧。又将上侧和下侧分别称为表面侧和背面侧。

62.〈封装结构〉

63.图1示例性地示出锂离子电池10的封装结构10a。封装结构10a包括封装部件1和电极11。

64.〈封装部件的构成〉

65.封装部件1包括相当于上述部件2的金属部件即金属盖2和高分子成形体3。金属盖2和高分子成形体3以非粘合状态互相固定在一起。

66.-金属盖-

67.图2示出金属盖2的仰视图。该金属盖2例如由铝等金属形成。在该例中,如图2所示,金属盖2是具有通孔2a的板状的部件。进一步具体而言,金属盖2具有圆形垫圈状的形状,其具有圆形的通孔2a。

68.-高分子成形体-

69.如图1所示,高分子成形体3包括筒状的部分(以下,称为筒部3a)、下侧的板状的部分(以下,称为基部3b)、和上侧的板状的部分(以下,上部3c)。筒部3a沿着通孔2a的周缘2b的整周设置。筒部3a具有与通孔2a同轴的孔3d。基部3b设置在筒部3a的一端侧。上部3c设置在筒部3a的另一端侧。高分子成形体3具有以轴a1为基准旋转对称的轴对称形状(旋转体形状)。轴对称形状是示例性的,也可以是非轴对称形状的高分子成形体3。

70.高分子成形体3固定在通孔2a的周缘2b(参照图1)。具体而言,在本实施方式中,通过嵌件成形来形成封装部件1。在嵌件成形中,向插入到成形用模具内的金属盖2的周围注

入高分子成形体3的原料即树脂,从而金属盖2和高分子成形体3得以一体化。换言之,金属盖2和高分子成形体3是一体成形品。在该例中,金属盖2与高分子成形体3以非粘合状态互相固定在一起。在该例中,高分子成形体3的原料使用的是氟类树脂,进一步具体而言,使用的是四氟乙烯和全氟烷基乙烯基醚的共聚物(简称:pfa)。关于作为高分子成形体3的原料而采用了该树脂的理由,在下文中进行说明。

71.〈电极的构成〉

72.电极11具有柱状的部分(以下,称为柱部11a)和板状的部分(以下,称为板部11b)。柱部11a布置在筒部3a的孔3d的内周3g侧。板部11b设置柱部11a的一端侧。在柱部11a的另一端侧固定有垫圈(以下,称为外垫圈12)。如图1所示,在该锂离子电池10中,封装部件1夹入在外垫圈12与电极11的板部11b之间。锂离子电池10利用该封装部件1,对封入在该锂离子电池10的壳体(省略图示)的内部的电解液l进行封装。该封装部件1防止来自大气中的水分向锂离子电池10的壳体的内部流入。

73.在封装部件1中,为了不让电极11与金属盖2接触,高分子成形体3夹在电极11与金属盖2这两者之间(参照图1等)。作为高分子成形体3的原料采用的pfa具有绝缘性。高分子成形体3具有使金属盖2与电极11电绝缘的功能。

74.〈封装结构的密封功能〉

75.金属盖2的表面2d与高分子成形体3的上部3c的背面3j接触。金属盖2的背面2c与高分子成形体3的基部3b的表面3e接触。金属盖2的通孔2a的周缘2b与高分子成形体3的筒部3a的外周3h接触。将上述的接触部分称为第一接触部分s1。

76.电极11的板部11b的表面11c与高分子成形体3的基部3b的背面3f接触。电极11的柱部11a的外侧面11d与高分子成形体3的筒部3a的孔3d的内周3g接触。外垫圈12的背面12a与高分子成形体3的上部3c的表面3k接触。将上述的接触部分称为第二接触部分s2。

77.利用封装结构10a对两个部位的密封面进行密封。第一个密封面是上述的第一接触部分s1。另一个密封面是上述的第二接触部分s2(参照图3)。在封装结构10a中,封装部件1与外垫圈12和板部11b接触,并被外垫圈12按压(参照图1)。封装结构10a能够发挥充分的密封性(充分的密封面压力)。

78.〈突起部〉

79.如图2~图4所示,在金属盖2的背面2c形成有环状的突起部51,环状的突起部51设置在通孔2a的周围且呈朝向该高分子成形体3的基部3b突出的凸状。

80.本实施方式所涉及的封装结构10a的特征在于,突起部51的尺寸及形状。

81.-关于突起部的尺寸-

82.如图3所示,假设突起部51的高度即突起部51在贯通方向a上的高度为h。假设突起部51的宽度即突起部51在径向b上的长度为w。假设高分子成形体3的基部3b的厚度即在贯通方向a上的高度为h。h/h表示高分子成形体3的压缩率。h/w是突起部51的纵横比。

83.下面,说明通过模拟对压缩率h/h以及纵横比h/w进行研讨而得到的结果。

84.具体而言,如图3所示,制作了围绕轴a1旋转而构成旋转体形状的轴对称模型。针对图3的轴对称模型计算出了使压缩率h/h变化时的纵横比h/w、密封面压力(mpa)、最大主变形以及按压力(kn)之间的关系。在模拟中,将图4所示的突起部51的剖面51a中的轮廓51b设为圆弧形状、或者设为包括圆弧及直线的平滑的曲线即半圆形或者接近半圆形的形状

(参照图4及图11)。在剖面51a,设后述的剖面51a的面积与h

·

w之比为约80%。在模拟中,固定电极11,向金属盖2施加了朝下、大小h的强制位移。在模拟中,使用满足mises屈服条件的弹塑性模型和修正时间硬化型蠕变模型,求出了常温下通过安装而连结固定好封装结构以后,在常温下保持了90000小时(约10年)的高分子成形体3的变化情况。将结果示于图5~图7。模拟中所使用的数值如下。

85.h=0.06mm、0.12mm、0.18mm、0.24mm、0.30mm、0.36mm、0.42mm

86.w=0.06mm、0.12mm、0.18mm、0.24mm、0.30mm、0.36mm、0.42mm

87.h=0.6mm

88.a=3.3mm

89.b=0.5mm

[0090]“密封面压力”是,在图3所示的第一接触部分s1以及第二接触部分s2产生的最大密封面压力中的最小的压力。例如,第一接触部分s1的最大密封面压力以及第二接触部分s2的最大密封面压力中的较小的压力即为本说明书中的“密封面压力”。经过90000小时之后(在本说明书中,又称“经过10年后”。)的密封面压力优选为1.1mpa以上,更优选为2mpa以上,特别优选为5mpa以上。在密封面压力小于1.1mpa时,不能确保充分的密封性。

[0091]

如图5所示,得知压缩率h/h为0.1以上0.7以下的所有的点的经过10年后的密封面压力达到1.1mpa以上。从图5的结果可知:本实施方式的封装结构10a通过设置突起部51,能够得到充分的密封面压力。

[0092]

得知经过10年后,本实施方式所涉及的封装结构10a也能得到充分的密封面压力,然而从耐久性的观点出发,还需要考虑经过10年后的最大主变形。

[0093]

在本说明书中,“最大主变形”是在高分子成形体3产生的主变形的最大值。期望经过10年后的最大主变形优选为1.7以下,更优选为1.6以下,特别优选为1.5以下。如果最大主变形超过1.7,则不能确保高分子成形体3的充分的耐久性。

[0094]

如图6所示,经过10年后的最大主变形具有伴随着压缩率h/h的增加而增加的趋势。当纵横比h/w在约0.5以上时,经过10年后的最大主变形具有伴随着纵横比h/w的增加而增加的趋势。当纵横比h/w小于约0.5时,经过10年后的最大主变形在任一压缩率h/h下都具有极小值。在纵横比h/w大于该极小值的区域,经过10年后的最大主变形具有伴随着纵横比h/w的减小而减小的趋势。在纵横比h/w比最大主变形取该极小值时的纵横比h/w小的区域,经过10年后的最大主变形具有伴随着纵横比h/w的减小而增加的趋势。

[0095]

突起部51可给高分子成形体3带来局部的变形,因此还期望考虑按压力。“按压力”是金属盖2按压高分子成形体3的力。关于经过10年后的按压力没有限制,然而优选为1kn以下,更优选为0.6kn以下,特别优选为0.3kn以下。如果经过10年后的按压力超过1kn,则初始的按压力过大,从而可能会导致金属盖2发生弯曲变形。

[0096]

例如,如图7所示,压缩率h/h在0.5以下时,经过10年后的按压力在1kn以下。例如,压缩率h/h在0.6以上时,如果纵横比h/w为约0.4以上,则经过10年后的按压力达到1kn以下。

[0097]

根据图5~图7的结果可知,本实施方式所涉及的封装结构10a,压缩率h/h为0.1以上0.7以下,优选为0.15以上0.65以下,更优选为0.2以上0.6以下,特别优选为0.2以上0.55以下,尤其更优选为0.25以上0.5以下。在压缩率h/h小于0.1时,可能难以确保封装结构10a

的充分的密封性。在压缩率h/h超过0.7时,可能难以确保封装结构10a的充分的耐久性。

[0098]

从抑制公差、组装工序的误差的影响的观点出发,期望压缩率h/h的下限值大。

[0099]

从减小经过10年后的最大主变形的观点出发,期望压缩率h/h的上限值小。尤其是,比较图6的纵横比h/w为约0.3附近时的各压缩率h/h的最大主变形的值可知,相比压缩率h/h=0.1~0.5的值,压缩率h/h=0.6、0.7时的最大主变形的值的增加量更大。如果考虑公差、组装工序的误差,则从确保整体设计的稳定性的观点出发,压缩率h/h优选为0.5以下。

[0100]

根据图5~图7的结果可知,本实施方式所涉及的封装结构10a,纵横比h/w为0.1以上1.0以下,优选为0.1以上0.9以下,更优选为0.2以上0.8以下,更优选为0.25以上0.75以下,更优选为0.3以上0.7以下,更优选为0.35以上0.65以下,更优选为0.4以上0.6以下。在纵横比h/w小于0.1时,经过10年后,伴随着压缩率的变化而在高分子成形体3产生的最大主变形的变化量过大,从而封装结构10a的设计变得不稳定。在纵横比h/w超过1.0时,经过10年后,最大主变形过大,可能无法确保高分子成形体3的充分的耐久性。如图5所示,由于存在纵横比h/w越小则经过10年后的密封面压力越增加的趋势,因此从该点出发,也期望纵横比h/w在1.0以下。从长期确保充分的密封性和耐久性的观点出发,期望纵横比h/w的上限小。从抑制经过10年后的最大主变形的值的观点出发,期望纵横比h/w的下限值大。从通过抑制最大主变形的变化量与压缩率h/h的变化量之比来减小公差、组装工序的误差的影响,从而确保整体设计的稳定性的观点出发,期望纵横比h/w的下限值大。

[0101]

-关于突起部的形状-

[0102]

图4、图8以及图11示出突起部51的形状的例子。

[0103]

[轮廓]

[0104]

下面,参照图4、图8~图11,对突起部51的轮廓51b进行说明。

[0105]

针对突起部51的剖面51a而言,突起部51的轮廓51b是平滑的曲线以及多个直线中的至少一者。

[0106]

在本说明书中,平滑的曲线例如是圆弧(参照图4)、波形状曲线、一部分用直线相连的圆弧(参照图11)等。轮廓51b是多个直线意味着,整个轮廓51b或者轮廓51b的一部分由多边形的一部分形成(参照图8)等。

[0107]

下面,参照图8~图10,对轮廓51b由多个直线形成的情况下的内角51c进行说明。在本说明书中,内角51c意味着0

°

以上且小于360

°

的角度。

[0108]

通过模拟求出了用正多边形(参照图8)体现出圆形(参照图4)以作为突起部51的轮廓51b时的、内角51c与经过10年后的密封面压力以及最大主变形之间的关系。将结果示于图9以及图10中。

[0109]

除了h=0.3mm、w=0.6mm、h=0.6mm(压缩率h/h=0.5、纵横比h/w=0.5)之外,模拟的条件与上述的图5~图7中的模拟的条件相同。

[0110]

如图9所示,可知在内角51c为约150

°

以上时经过10年后的密封面压力是稳定的。如图10所示,可知在内角51c为160

°

以上时经过10年后的最大变形是稳定的。根据模拟结果可知,从确保经过10年后的密封面压力以及最大主变形双方的稳定性的观点出发,期望内角51c在160

°

以上。

[0111]

根据图9以及图10的结果可知,在本实施方式所涉及的封装结构10a中,多个直线

的内角51c在160

°

以上且小于360

°

。在内角51c小于160

°

时,难以确保经过10年后的最大主变形的稳定性。

[0112]

轮廓51b也可以是平滑的曲线和内角51c在160

°

以上且小于360

°

的多个直线的组合。

[0113]

[剖面面积]

[0114]

下面,参照图11~图13对突起部51的剖面51a的面积(在本说明书中,又称为突起部51的剖面面积。)进行说明。

[0115]

如图11所示,考虑由直线和半径r的圆弧构成突起部51的轮廓51b的例子。在剖面51a,半径r的圆弧布置在突起部51下侧的两个部位的角部。

[0116]

如果使半径r的大小变化,则切削区域51d的大小发生变化,进而剖面51a的面积发生变化。用[2(r2-r2π/4)/h

·

w]

×

100表示切削区域51d的大小与h

·

w之比(百分比)。用[1-2(r2-r2π/4)/h

·

w]

×

100表示剖面51a的面积与h

·

w之比(百分比)。

[0117]

通过模拟来求出了使r的大小在从0.05到0.20的范围内变化时的、经过时间与密封面压力以及最大主变形之间的关系。将结果示于图12以及图13中。在图12以及图13中,右端相当于经过10年后。

[0118]

除了h=0.3mm、w=0.4mm、h=0.6mm(压缩率h/h=0.5、纵横比h/w=0.75)之外,模拟的条件与上述的图5~图7中的模拟的条件相同。

[0119]

如图12所示,随着时间的经过,密封面压力整体呈下降趋势,不同的r的大小下的密封面压力之差减小。无论r的大小如何,经过10年后的密封面压力都在10mpa以上,剖面51a的面积的不同对经过10年后的密封面压力的影响较小。

[0120]

如图13所示,由于r的大小的不同,因此最大主变形也大不相同。随着时间的经过,最大主变形整体呈上升趋势。如果r≥0.10,则最大主变形在经过10年后也在1.7以下。满足r≥0.10的剖面51a的面积与h

·

w之比(百分比)为96%以下。在图13,预测到:如果r≥0.11,则经过10年后的最大主变形在1.5以下。满足r≥0.11的剖面51a的面积与h

·

w之比(百分比)为95%以下。

[0121]

突起部51的剖面积为用h与w的积表示的值h

·

w的50%以上96%以下,优选为50%以上95%以下。剖面51a的面积与h

·

w之比小于50%时,剖面51a的面积过小,突起部51的突出端可能会过细。根据图13可知,如果突起部51的剖面51a的面积与h

·

w之比超过96%时,经过10年后的最大主变形可能会超过1.7,从而可能无法确保高分子成形体3的充分的耐久性。

[0122]

〈第一实施方式的效果〉

[0123]

本实施方式的锂离子电池10的封装结构10a包括板状的金属盖2,板状的金属盖2具有通孔2a。封装结构10a包括高分子成形体3,高分子成形体3具有沿着所述通孔2a的周缘2b的整周设置的筒部3a和设置在该筒部3a的基部3b。封装结构10a包括电极11,电极11具有布置在所述筒部3a的内周3g侧的柱部11a和设置在该柱部11a的板部11b。所述金属盖2的背面2c与所述高分子成形体3的基部3b的表面3e接触。所述电极11的板部11b的表面11c与所述高分子成形体3的基部3b的背面3f接触。所述金属盖2的背面2c以及所述电极11的板部11b的表面11c中的至少一者包括环状的突起部51,环状的突起部51设置在所述通孔2a的周围且呈朝向该高分子成形体3的基部3b突出的凸状。假设所述突起部51的高度为h、所述突

起部51的宽度为w、所述高分子成形体3的基部3b的厚度为h时,h/h为0.1以上0.7以下,并且h/w为0.1以上1.0以下。就所述突起部51的剖面51a而言,该突起部51的轮廓51b是平滑的曲线和内角51c为160

°

以上且小于360

°

的多个直线中的至少一者。所述突起部51的所述剖面51a的面积为用所述h和所述w的积表示的值h

·

w的50%以上96%以下。

[0124]

根据上述构成,能够提供一种即使例如10年这样的长时间使用,也具有充分的密封性以及耐久性的封装结构10a。

[0125]

在本实施方式的封装结构10a中,期望所述h/h为0.15以上0.65以下且所述h/w为0.1以上0.9以下。

[0126]

在本实施方式的封装结构10a中,期望所述h/h为0.2以上0.6以下且所述h/w为0.2以上0.8以下。

[0127]

在本实施方式的封装结构10a中,期望所述h/h为0.2以上0.55以下且所述h/w为0.25以上0.75以下。

[0128]

在本实施方式的封装结构10a中,期望所述h/h为0.25以上0.5以下且所述h/w为0.3以上0.7以下。

[0129]

在本实施方式的封装结构10a中,期望所述h/h为0.3以上0.5以下且所述h/w为0.35以上0.65以下。

[0130]

在本实施方式的封装结构10a中,期望所述h/h为0.3以上0.5以下且所述h/w为0.4以上0.6以下。

[0131]

压缩率h/h的下限值越大,越能够有效地抑制公差、组装工序的误差的影响。压缩率h/h的上限值越小,越能够有效地减小经过10年后的最大主变形。尤其是,压缩率h/h在0.5以下时,减小公差、组装工序的误差的影响,能够有效地确保整体设计的稳定性。

[0132]

纵横比h/w的上限越小,越能够在长期地更加有效地确保充分的密封性以及耐久性。纵横比h/w的下限值越大,越能够有效地抑制经过10年后的最大主变形的值。纵横比h/w的下限值越大,越能够有效地抑制最大主变形的变化量与压缩率h/h的变化量之比,减小公差、组装工序的误差的影响,从而能够有效地确保整体设计的稳定性。

[0133]

(第二实施方式)

[0134]

下面,参照图14~图21对第二实施方式所涉及的锂离子电池10的封装结构10a进行说明。

[0135]

如图14所示,第二实施方式所涉及的封装结构10a包括两个突起部51,这一点与第一实施方式的封装结构10a不同。具体而言,第二实施方式的封装结构10a包括作为突起部51的第一突起部51以及第二突起部52。

[0136]

〈第一突起部以及第二突起部〉

[0137]

如图14所示,本实施方式所涉及的封装结构10a包括在金属盖2的背面2c上设置的第一突起部51。第一突起部51的构成与图3所示的第一实施方式的突起部51的构成相同。本实施方式所涉及的封装结构10a包括在电极11的板部11b的表面11c上设置的第二突起部52。第二突起部52以环状设置在通孔2a的周围,且呈朝向高分子成形体3的基部3b突出的凸状。

[0138]

-第一突起部以及第二突起部的位置关系-

[0139]

第二突起部52设置在相比第一突起部51更靠径向b的外侧的位置上。假设第一突

起部51以及第二突起部52的高度h分别为h1以及h2。假设第一突起部51与第二突起部52之间的距离为d。将第一突起部51与第二突起部52的顶点之间的距离设为第一突起部51与第二突起部52之间的距离d。第一突起部51以及第二突起部52的顶点分别是成为高度h1以及h2的基准的点。假设高分子成形体3的基部3b的厚度为h。

[0140]

本实施方式所涉及的封装结构10a的特征在于,用下述式(1)表示的α以及β的值满足规定的关系。

[0141]

α=(h1+h2)/h,β=d/h

……

(1)

[0142]

α表示由第一突起部51以及第二突起部52引起的高分子成形体3的“压缩率”。理论上,压缩率α可以取0<α≤2的值,然而期望为0.1以上1.4以下。在压缩率α小于0.1时,可能会很难形成突起部。在压缩率α超过1.4时,高分子成形体3的形状变化过大,从而最大主变形可能会过大。

[0143]

β是第一突起部51与第二突起部52之间的距离d除以高分子成形体3的厚度h而得的值。β用于与高分子成形体3的厚度h相关联来评价距离d对高分子成形体3的影响。在本说明书中,为了便于说明,将β称为“d相关值”。

[0144]

下面,对用模拟来研讨压缩率α与d相关值β之间的关系的结果进行说明。

[0145]

具体而言,制作了图14的轴对称模型。图14的轴对称模型具有围绕轴a1旋转而构成的旋转体形状。针对第一突起部51的剖面51a,将轮廓51b设为圆弧、或者包括圆弧及直线的平滑的曲线即半圆形或者接近半圆形的形状。针对第一突起部51的剖面51a,设剖面51a的面积与h

·

w之比为约80%。将第二突起部52的剖面的形状以及尺寸设为与第一突起部51相同。

[0146]

针对图14的轴对称模型,计算出使α恒定时以及使α变化时的β与经过10年后的密封面压力(mpa)、最大主变形、以及按压力(kn)之间的关系。在模拟中,固定电极11,向金属盖2施加了朝下、大小为2h1(=h1+h2,其中h1=h2)的强制位移。在模拟中,使用满足mises屈服条件的弹塑性模型和修正时间硬化型蠕变模型,求出了常温下通过安装而连结固定好封装结构以后,在常温下保持了10年的高分子成形体3的变化情况。将结果示于图15~图20中。模拟中所使用的数值如表1及以下所示。

[0147]

[表1]

[0148][0149]

d=0~2.0mm,使d每次变化0.1mm

[0150]

h=0.6mm

[0151]

a=3.3mm

[0152]

b=0.5mm

[0153]

关于β的变化,针对以下的(a)~(c)3种进行了研讨。

[0154]

(a)在图14,固定第二突起部52的位置,使第一突起部51的位置从内侧朝向外侧移动,由此减小d的值来减小β的值。(b)在图14,固定第一突起部51的位置,使第二突起部52的位置从外侧朝向内侧移动,由此减小d的值来减小β的值。(c)在图14,使第一突起部51的位置从内侧朝向外侧移动、使第二突起部52的位置从外侧朝向内侧移动,由此减小d的值来减小β的值。

[0155]

图15~图17是表1所示的实验例1的模拟结果以作为示例。

[0156]

如图15以及图17所示,可知上述(c)的经过10年后的密封面压力以及按压力取上述(a)和(b)的中间左右的值。如图16所示,可知无论(a)~(c)的不同点如何,经过10年后的最大主变形都表示出同样的变化情况。虽然没有限制的意图,然而在研讨β对经过10年后的密封面压力、最大主变形、以及按压力的影响的方面而言,期望采用上述(c)。

[0157]

图18~图20是针对上述(c)的情况,将实验例1~5的模拟结果综合而得的结果。

[0158]

如图18所示,可知在任一实验例中,经过10年后的密封面压力均达到5mpa以上,具有充分的密封性。比较各实验例可知,实验例1~3中,无论压缩率α如何,密封面压力都表现出几乎相等的值。在实验例4、5中,随着压缩率α增加,密封面压力也增加。在实验例1~5中的任一实验例中,随着β增加,经过10年后的密封面压力也都是稳定的。

[0159]

如图19所示,在压缩率α为1的实验例5中,认为d相关值β在0.9以下时,经过10年后的最大主变形超过1.7。在压缩率α为0.8的实验例4中,认为d相关值β在0.25以下时,最大主变形超过1.7。如果考虑最大主变形的数值,则认为:存在满足最大主变形在1.7以下的条件的压缩率α以及d相关值β的范围。

[0160]

若根据通过实验例1~5的模拟而得到的结果示出压缩率α与d相关值β之间的关系,则如图21所示。

[0161]

在压缩率α为0.1以上0.7以下的范围,d相关值β在0以上即可。在压缩率α超过0.7且在1.4以下的范围,d相关值β为图21中用符号x表示的直线上的值或位于该直线以上的区域的值即可。用β=0.5+5(α-0.7)/3=(5α-2)/3表示直线x。综上所述,α以及β的允许范围为下述式(2)的范围、即图21中用点示出的范围。

[0162]

[数1]

[0163][0164]

从减小公差、组装工序的误差的影响的观点出发,期望压缩率α较大,优选为0.15以上,更优选为0.2以上。从减少最大主变形的观点出发,期望压缩率α较小,优选为1以下。

[0165]

如上所述,期望按压力为1kn以下。参照图20可知,在压缩率α为1的实验例5中,无论d相关值β的值如何,按压力都约为1kn或超过1kn。在压缩率α为0.8的实验例4中,无论d相关值β的值如何,按压力都小于1kn。从减小按压力的观点出发,期望压缩率α在0.8以下。从减小最大主变形以及按压力的观点出发,压缩率α更优选为0.7以下。

[0166]

参照图18、图19可知,密封面压力以及最大主变形具有d相关值β越大则越稳定的趋势。从减小公差、组装工序中误差的影响来确保整体设计的稳定性的观点出发,d相关值β

优选为0.5以上,更优选为1.0以上。关于d相关值β没有限制,然而考虑电极11的大小与第一突起部51及第二突起部52的功能之间的均衡,则优先为10以下。若除了上述均衡之外还考虑高分子成形体3的紧凑性,则d相关值β更优选为5以下。

[0167]

〈第二实施方式的效果〉

[0168]

本实施方式所涉及的锂离子电池10的封装结构10a包括具有通孔2a的金属盖2。封装结构10a包括高分子成形体3,高分子成形体3具有沿着所述通孔2a的周缘2b的整周设置的筒部3a和设置在该筒部3a的基部3b。封装结构10a包括电极11,电极11具有布置在所述筒部3a的内周3g侧的柱部11a和设置在该柱部11a的板部11b。所述金属盖2的背面2c与所述高分子成形体3的基部3b的表面3e接触。所述电极11的板部11b的表面11c与所述高分子成形体3的基部3b的背面3f接触。所述金属盖2的背面2c包括环状的第一突起部51,环状的第一突起部51设置在所述通孔2a的周围且呈朝向该高分子成形体3的基部3b突出的凸状。所述电极11的板部11b的表面11c包括环状的第二突起部52,环状的第二突起部52设置在所述通孔2a的周围且呈朝向该高分子成形体3的基部3b突出的凸状。在假设所述第一突起部51以及所述第二突起部52的高度分别为h1以及h2、所述第一突起部51与所述第二突起部52之间的距离为d、所述高分子成形体3的基部3b的厚度为h时,用下述式(1)表示的α以及β的值满足下述式(2)。

[0169]

α=(h1+h2)/h,β=d/h

……

(1)

[0170]

[数2]

[0171][0172]

通过使α以及β落在用上述式(2)表示的区域的范围内,能够提供一种即使长期使用也具有充分的密封性以及耐久性的封装结构10a。

[0173]

在本实施方式所涉及的封装结构10a中,期望所述α以及所述β的值优选满足下述式(3),更优选满足下述式(4)或者式(5),特别优选满足下述式(6),尤其更优选满足下述式(7)。由此,能够提供经过10年后也具有充分的密封性以及耐久性的封装结构10a。

[0174]

[数3]

[0175][0176]

0.1≤α≤0.7,β≥1.0

……

(4)

[0177]

0.15≤α≤0.7,β≥0.5

……

(5)

[0178]

0.2≤α≤0.7,0.5≤β≤10

……

(6)

[0179]

0.2≤α≤0.7,1.0≤β≤5

……

(7)

[0180]

(其他实施方式)

[0181]

封装结构10a的用途并不限于锂离子电池。封装结构10a也能够适用于锂离子电池以外的、例如铅蓄电池、镍镉电池、钠硫电池、钠离子电池等二次电池。封装结构10a适于非水电解液二次电池。

[0182]

高分子成形体3的原料(pfa)是示例。作为用于高分子成形体3的原料,能够采用pfa以外的氟类树脂,也可以采用种类与氟类树脂不同的树脂以及聚合物组合物。作为氟类

树脂,除了上述的pfa之外,还例如有聚四氟乙烯(ptfe)、四氟乙烯-六氟乙烯共聚物(fep)、乙烯四氟乙烯共聚物(etfe)、四氟乙烯-三氟氯乙烯(chlorotrifluoroethylene)-全氟乙烯基醚(perfluoro vinylether)共聚物、乙烯-四氟乙烯-六氟丙烯(hexafluoropropylene)共聚物、聚偏二氟乙烯(pvdf)、偏二氟乙烯-四氟乙烯-六氟乙烯共聚物等。作为种类与氟类树脂不同的树脂以及聚合物组合物,例如有聚乙烯类的树脂、聚酰胺类的树脂、聚酯类的树脂、聚氨酯树脂、橡胶类等。聚乙烯类的树脂例如是线型低密度聚乙烯(llpe)、低密度聚乙烯(lpe)、高密度聚乙烯(hdpe)、乙烯-乙酸乙烯酯共聚物(eva)等。聚酰胺类的树脂例如是pa6、pa12、pa66等。聚酯类的树脂例如是聚对苯二甲酸乙二醇酯(pet)、聚对苯二甲酸丁二醇酯(polybutylene terephthalate,pbt)等。橡胶类例如是丁基橡胶(异丁烯

·

异戊二烯橡胶(iir))、乙烯

·

丙烯橡胶(epm)、乙烯

·

丙烯

·

二烯橡胶(epdm)、聚氨酯橡胶(u)、硅酮橡胶(si、q)、氟橡胶(fkm)等。作为高分子成形体3的原料,能够采用上述示例的树脂以及聚合物组合物中的一种或者两种以上。

[0183]

期望高分子成形体3的原料是非粘合性树脂以及非粘合性聚合物组合物。

[0184]

从提高封装部件1的耐久性能的观点出发,更期望高分子成形体3用原料的“断裂延伸率”为150%以上,进一步期望为200%以上。

[0185]

金属盖2并不限于圆板状,通孔2a也并不限于圆形。例如,金属盖2的外形也可以为方形。

[0186]

金属盖2的通孔2a也例如可以为方形(在该情况下,从贯通方向a观察时高分子成形体3也呈方形)。

[0187]

作为部件2,示例性地示出了金属盖2,然而也可以用由金属以外的材料形成的部件替换金属盖2。作为一个例子,也可以采用树脂盖。

[0188]

作为金属盖2的材料而示例性地示出了铝,然而,只要根据封装结构10a的用途等而适当地选择金属盖2的材料即可。作为金属盖2的材料,例如,除了上述的铝之外,还能够采用铝合金、铜、铜合金、铁、不锈钢、镍镉等金属。

[0189]

也可以通过嵌件成形以外的方法制造封装部件1。金属盖2与高分子成形体3也可以不是一体成形品。高分子成形体3也可以具有分割结构。图22以及图23示出了分割结构的例子。图22所示的高分子成形体3,筒部3a、基部3b以及上部3c在分割面pl1、pl2处被互相分割,从而由三个部件构成。图23所示的高分子成形体3,筒部3a在分割面pl3处被分割,从而由两个部件构成。两个部件是包括筒部3a的下侧部分和基部3b的部件、以及、包括筒部3a的上侧部分和上部3c的部件。在高分子成形体3采用分割结构的情况下,也可以由分别不同的材料形成分割而成的多个部分。这样一来,能够进一步实现各种变形。分割而成的多个部分在彼此的分割面上可以处于非粘合状态,也可以处于粘合状态。

[0190]

第一实施方式的突起部51也可以设置在电极11的板部11b的表面11c上。也可以在金属盖2的背面2c和电极11的板部11b的表面11c中的任一者设置多个突起部51或者在金属盖2的背面2c和电极11的板部11b的表面11c上分别设置多个突起部51。第二实施方式是在金属盖2的背面2c和电极11的板部11b的表面11c分别设置有一个突起部51(第一突起部51和第二突起部52)的一个例子。在第二实施方式中,如图14所示,构成为第一突起部51布置在比第二突起部52更靠近径向b内侧的位置上,然而也可以构成为第一突起部51布置在比第二突起部52更靠近径向b外侧的位置上。

[0191]

以上,对实施方式和变形例进行了说明,但应理解为:能够在不脱离权利要求书的主旨和范围的情况下,对其形态和详情进行多种变更。只要不破坏本公开的对象的功能,也可以对以上的实施方式和变形例进行适当的组合或替换。

[0192]

-产业实用性-

[0193]

本公开对于电池的封装结构很有用。

[0194]

-符号说明-

[0195]

2金属盖(部件)

[0196]

2a通孔

[0197]

2b周缘

[0198]

2c(金属盖的)背面(部件的背面)

[0199]

3高分子成形体

[0200]

3a筒部

[0201]

3b基部

[0202]

3e(基部的)表面

[0203]

3f(基部的)背面

[0204]

3g内周

[0205]

10锂离子电池(电池)

[0206]

11电极

[0207]

11a柱部

[0208]

11b板部

[0209]

11c(板部的)表面

[0210]

51突起部、第一突起部

[0211]

51a剖面

[0212]

51b轮廓

[0213]

51c内角

[0214]

52第二突起部(突起部)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1