用于制备经涂覆的电池隔膜的方法与流程

用于制备经涂覆的电池隔膜的方法

相关申请的交叉引用

1.本技术要求于2019年7月1日提交的欧洲申请号19183737.6的优先权,出于所有目的将该申请的全部内容通过援引并入本技术。

技术领域

2.本发明涉及成盐的聚酰胺-酰亚胺聚合物及其用于制造电化学电池单元部件(如隔膜)的用途。

背景技术:

3.锂离子电池已经在我们日常生活中变得必不可少。在可持续发展的背景下,预期锂离子电池将发挥更重要的作用,因为它们已经由于在电动车辆和可再生能源存储中的使用而吸引了越来越多的关注。

4.隔膜层是电池的重要部件。这些层用于防止电池的正极和负极接触,同时允许电解质从那里穿过。此外,电池性能属性(如循环寿命和功率)可能显著地受隔膜选择的影响。

5.在当前技术的锂二次电池中,使用具有6至30微米的厚度的基于聚烯烃的多孔膜作为隔膜。对于隔膜的材料,可以使用具有低熔点的聚乙烯(pe)以确保所谓的关断作用,即在电池的热失控(异常加热)温度下或低于电池的热失控(异常加热)温度下熔化隔膜的树脂以便闭合孔隙,从而增加电池的内阻并提高在短路等时电池的安全性。

6.对于隔膜,例如,使用单轴或双轴拉伸膜以便提供多孔性并提高强度。该膜由于拉伸而发生变形,并且因此当暴露在高温时,会由于残余应力而发生收缩。收缩温度极其接近于熔点,即关断温度。因此,在使用基于聚烯烃的多孔膜隔膜的情况下,当由于充电异常等导致电池的温度达到关短温度时,必须立即降低电流用于防止电池温度升高。如果孔隙没有充分闭合并且电流不能立即降低,则电池温度将容易升高至隔膜的收缩温度,造成由于内部短路导致的热失控的风险。

7.为了防止由热收缩导致的短路,已经提出了使用耐热树脂微孔膜或非织造织物的隔膜的方法。例如,ep 3054502(旭化成株式会社(asahi kasei kabushiki kaisha))披露了一种由多孔膜形成的隔膜,该多孔膜具有聚烯烃微孔膜和覆盖聚烯烃微孔膜的至少一个表面的至少一部分的热塑性聚合物涂层,其中该热塑性聚合物涂层含有选自由二烯聚合物、丙烯酸类聚合物和氟聚合物组成的组的热塑性聚合物。

8.虽然上述由耐热树脂制成的隔膜在高温下具有优异的尺寸稳定性并且可做得更薄,但是它们不具有所谓的关断特征,即孔隙在高温下将闭合的特征,在异常下,特别是当由于外部短路或内部短路导致电池温度迅速升高时,隔膜不能提供足够的安全性。

9.作为用于解决此类问题的技术,例如,us 9343719(三菱树脂株式会社(mitsubishi plastics,inc.))示出了一种隔膜,该隔膜由层压在多孔聚烯烃树脂膜的至少一个表面上的含有金属氧化物和聚合物粘合剂的多孔层制成。该隔膜通过在多孔聚烯烃树脂膜的至少一个表面上施加含有金属氧化物、聚合物粘合剂和挥发性酸的涂料溶液来产

生。

10.已经研究了基于聚酰胺-酰亚胺(pai)的新粘合剂用作多孔聚烯烃树脂膜的涂层。然而,大多数pai仅溶于有机溶剂如n-甲基-2-吡咯烷酮(nmp)。

11.jp 2016081711(东京电气化学工业株式会社(tdk corp))披露了一种隔膜,该隔膜包括包含聚烯烃作为其基质的多孔层和层压在该多孔层的至少一个面上的含pai的多孔层,该层压通过将所述pai在nmp中的溶液流延到所述聚烯烃上来产生。

12.在电池、尤其是锂电池的技术领域中,感觉到的问题是提供经涂覆的隔膜,该经涂覆的隔膜能够向隔膜基底材料提供耐热特性和关断功能并且同时降低隔膜和整个电池的重量,并且通过包括环境友好的溶剂(如水)的涂料组合物来制备。

技术实现要素:

13.出人意料地,本技术人发现,当通过用包含至少一种成盐的聚酰胺-酰亚胺的水性组合物至少部分地涂覆基底层制备用于电化学电池单元的隔膜时,可以解决所述问题。

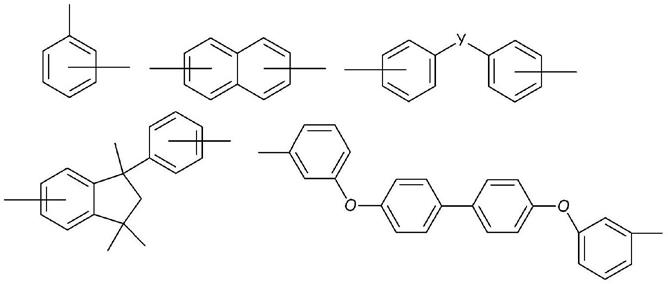

14.因此,在第一方面,本发明涉及一种用于制备用于电化学电池单元的经涂覆的隔膜的方法,所述方法包括以下步骤:i)提供未涂覆的基底层[层(p)];ii)提供水性组合物(c),该水性组合物包含水性介质和至少一种成盐的聚酰胺-酰亚胺聚合物(pai-盐),该成盐的聚酰胺-酰亚胺聚合物包含按摩尔计大于50%的选自由以下组成的组的重复单元r

pai

:具有通式(r

pai-a)、(r

pai-b)和(r

pai-c)中的任一项的单元:条件是r

pai-c占成盐的聚酰胺-酰亚胺(pai-盐)中的重复单元的按摩尔计至少30%,其中:-ar是三价芳香族基团;优选地,ar选自由以下结构组成的组:以及相应的任选取代的结构,其中x选自由以下组成的组:-o-、-c(o)-、-ch

2-、-c(cf3)

2-、-(cf2)n,其中n是从1至5的整数;x选自由以下组成的组:-o-、-c(o)-、-ch

2-、-c(cf3)

2-、和-(cf2)

p-;

n是从1至5的整数;r是选自由以下组成的组的二价芳香族基团:以及相应的任选取代的结构,y选自由以下组成的组:-o-、-s-、-so

2-、-ch

2-、-c(o)-、-c(cf3)

2-、-(cf2)

q-,q是从0至5的整数,并且cat

+

是单价阳离子,其优选地选自碱金属阳离子、更优选地选自na

+

、k+和li

+

、甚至更优选地是li

+

;iii)将在步骤ii)中获得的所述组合物(c)至少部分地施加到所述基底层(p)的至少一部分上,由此提供至少部分涂覆的基底层;以及iv)干燥在步骤iii)中获得的所述至少部分涂覆的基底层以提供经涂覆的隔膜。

[0015]

在第二方面,本发明涉及一种通过如上定义的方法可获得的用于电化学电池单元的经涂覆的隔膜。

[0016]

在第三方面,本发明涉及一种电化学电池单元,如二次电池或电容器,该电化学电池单元包括如上定义的经涂覆的隔膜。

具体实施方式

[0017]

在本发明的上下文中,术语“重量百分比”(wt%)指示混合物中具体组分的含量,以该组分的重量与该混合物的总重量之间的比率来计算。当提及衍生自聚合物/共聚物中的某种单体的重复单元时,重量百分比(wt%)指示这种单体的重复单元的重量与该聚合物/共聚物的总重量之间的比率。当提及液体组合物的总固体含量(tsc)时,重量百分比(wt%)指示液体中所有非挥发性成分的重量之间的比率。

[0018]

术语“隔膜”在此旨在表示多孔单层或多层聚合物材料,在电化学电池单元中该材料将具有相反极性的电极电力地且物理地隔开并且可透过在其间流动的离子。

[0019]

术语“电化学电池单元”在此旨在表示电化学电池单元,该电化学电池单元包括正电极、负电极和液体电解质,其中将单层或多层隔膜粘附到所述电极之一的至少一个表面上。

[0020]

电化学电池单元非限制性实例尤其包括电池,优选地二次电池和双电层电容器。

[0021]

出于本发明的目的,“二次电池”旨在表示可充电电池。二次电池的非限制性实例尤其包括碱金属或碱土金属二次电池。

[0022]

术语“水性”在此旨在表示包括纯水和与其他成分结合的水的介质,这些其他成分基本上不改变由水展现出的物理和化学特性。

[0023]

在本发明的上下文中,术语“基底层”在此旨在表示由单层组成的单层基底或包括至少两个彼此邻近的层的多层基底。

[0024]

层(p)可以由常用于电化学装置中的隔膜的任何多孔基底或织物制成,包括至少一种选自由以下组成的组的材料:聚对苯二甲酸乙二醇酯、聚对苯二甲酸丁二醇酯、聚酯、聚缩醛、聚酰胺、聚碳酸酯、聚酰亚胺、聚醚醚酮、聚醚砜、聚苯醚、聚苯硫醚、聚乙烯萘、聚偏二氟乙烯、聚环氧乙烷、聚丙烯腈、聚乙烯和聚丙烯、或其混合物。优选地,层(p)是聚乙烯或聚丙烯。

[0025]

层(p)的厚度不受特别限制并且典型地是从3至100μm、优选地从5至50μm。

[0026]

在下面的式中,漂浮的酰胺键指示酰胺可以键合至最接近环上漂浮的酰胺键的碳的任一个。换言之,每个式中的表示表示

[0027]

在本发明的优选的实施例中,重复单元r

pai-c中的cat

+

是li

+

,并且pai-盐是聚酰胺-酰亚胺锂(lipai)。

[0028]

在一些实施例中,lipai中的重复单元r

pai-a选自至少一种具有下式的重复单元:a选自至少一种具有下式的重复单元:以及

[0029]

在一些实施例中,lipai中的重复单元r

pai-b选自至少一种具有下式的重复单元:

以及

[0030]

在一些实施例中,lipai中的重复单元r

pai-c选自至少一种具有下式的重复单元:c选自至少一种具有下式的重复单元:以及

[0031]

在一些实施例中,lipai中的重复单元r

pai-a、r

pai-b和r

pai-c分别是具有下式的单元:元:以及

[0032]

优选地,lipai中的重复单元r

pai-c是具有下式的单元:

[0033]

在一些实施例中,lipai中的重复单元r

pai-a、r

pai-b和r

pai-c分别是具有下式的单元:

[0034]

在一些实施例中,lipai中的重复单元r

pai-a、r

pai-b和r

pai-c分别是具有下式的单元:元:以及

[0035]

在一些实施例中,lipai包含重复单元r

pai-a、r

pai-b和r

pai-c中每项的多于一种、例

如两种。因此,在一些方面,lipai包含:a)具有下式的重复单元r

pai-a:b)具有下式的重复单元r

pai-b:以及c)具有下式的重复单元r

pai-c:以及

[0036]

在一些实施例中,pai-盐包括按摩尔计小于50%、优选地按摩尔计小于49%、按摩尔计45%、按摩尔计40%、按摩尔计30%、按摩尔计20%、按摩尔计10%、按摩尔计5%、按摩尔计2%、按摩尔计1%的r

pai-a重复单元。在一些实施例中,pai-盐不含重复单元r

pai-a。

[0037]

在一些实施例中,pai-盐包括按摩尔计小于70%、优选地按摩尔计小于60%、按摩尔计50%、按摩尔计40%、按摩尔计30%、按摩尔计20%、按摩尔计10%、按摩尔计5%、按摩尔计2%、按摩尔计1%的重复单元r

pai-b。

[0038]

优选地,pai-盐包括按摩尔计至少30%、按摩尔计35%、按摩尔计40%、按摩尔计45%、按摩尔计50%、按摩尔计60%、按摩尔计70%、按摩尔计80%、按摩尔计90%、按摩尔计95%、按摩尔计99%的重复单元r

pai-c。最优选地,pai-盐中的所有重复单元都是重复单元r

pai-c。

[0039]

在一些实施例中,摩尔比r

pai-a/(r

pai-b+r

pai-c)是1.0或更小,优选地0.9、0.8、0.7、0.6、0.5、0.4、0.3、0.2、0.1或更小。

[0040]

在一些实施例中,摩尔比r

pai-c/(r

pai-a+r

pai-b)是0.5、0.6、0.7、0.8、0.9、1.0或更大。例如,摩尔比r

pai-c/(r

pai-a+r

pai-b)优选地是大于2、5、10、20、30、40、50、60、70、80、90、95、99。

[0041]

在优选的实施例中,重复单元r

pai-b的量的范围是按摩尔计从0至50%,并且重复单元r

pai-c的量的范围是按摩尔计从50%至100%。

[0042]

pai-盐中的重复单元r

pai-b和r

pai-c的相对量的确定可以通过任何合适的方法进行。例如,可以通过nmr评估重复单元r

pai-a的量(酰亚胺化程度),并且可以通过nmr、元素分析或滴定评估重复单元r

pai-b和r

pai-c的量。

[0043]

pai-盐具有大于300克/当量(g/eq)酸的酸当量。优选地,pai-盐具有大于325g/eq、更优选大于350g/eq、并且最优选至少375g/eq或更高的酸当量。

[0044]

pai-盐是水溶性的。如本文使用的,“水溶性”或“可溶于水”意指在23℃下在适度搅拌下基于pai-盐的总重量至少99wt%的pai-盐溶解在去离子水中以形成均匀溶液。

[0045]

在一些实施例中,pai-盐具有至少1000g/mol、优选地至少2000g/mol、更优选地至少4000g/mol的数均分子量(mn)。在一些实施例中,pai-盐具有至多10000g/mol、优选地至多8000g/mol、更优选地至多6000g/mol的数均分子量(mn)。

[0046]

在本发明中使用的pai-盐可由相应的聚酰胺-酰亚胺(pai)通过在溶剂中用相应的碱金属盐中和酰胺酸基团来制备。

[0047]

在本发明中使用的lipai可由相应的聚酰胺-酰亚胺(pai)通过在溶剂中用锂盐中和酰胺酸基团来制备。

[0048]

如本文使用的,“聚酰胺-酰亚胺(pai)”意指包含以下的任何聚合物:按摩尔计0至50%的至少一种具有下式的重复单元r

pai-a:以及按摩尔计50%至100%的至少一种具有下式的重复单元r

pai-b:条件是重复单元r

pai-a和r

pai-b合起来占pai中的重复单元的按摩尔计大于50%、优选地按摩尔计至少60%、按摩尔计75%、按摩尔计90%、按摩尔计95%、按摩尔计99%,并且ar和r是如上定义的。

[0049]

聚酰胺-酰亚胺聚合物可以从美国索尔维特种聚合物公司(solvay specialty polymers usa,l.l.c.)以商标pai获得。

[0050]

pai可以根据本领域已知的方法来制造。例如,用于制备pai聚合物的方法详细地披露于英国专利号1,056,564、美国专利号3,661,832和美国专利号3,669,937中。

[0051]

pai可以通过包括至少一种选自偏苯三酸酐和偏苯三酸酐单酰卤的酸单体与至少一种选自二胺和二异氰酸酯的共聚单体之间的缩聚反应的方法来制造。在一些实施例中,至少一种酸单体与共聚单体的摩尔比是1:1。

[0052]

在偏苯三酸酐单酰卤中,偏苯三酸酐单酰氯(tmac)是优选的:

[0053]

当聚合时,酸单体可以以酰亚胺形式或酰胺酸形式存在。

[0054]

共聚单体可以包含一个或两个芳香族环。优选地,该共聚单体是二胺。更优选地,二胺选自由以下组成的组:4,4'-二氨基二苯基甲烷(mda)、4,4'-二氨基二苯基醚(oda)、间苯二胺(mpda)及其组合:

[0055]

碱金属盐可以是能够中和酰胺酸基团的任何盐。

[0056]

在用于制备lipai的一些实施例中,锂盐选自由以下组成的组:碳酸锂、氢氧化锂、碳酸氢锂及其组合,优选为碳酸锂。

[0057]

溶剂可以是能够溶解碱金属盐和所得pai-盐的任何溶剂。

[0058]

在用于制备lipai的一些实施例中,溶剂优选地选自水、nmp和醇(例如像,甲醇、异丙醇和乙醇)中的至少一种。

[0059]

优选地,溶剂包含小于5wt%、优选地小于2wt%、优选地小于1wt%的nmp。更优选地,溶剂不含nmp。最优选地,溶剂是水。

[0060]

优选地,基于溶剂和碱金属盐的总重量,溶剂中碱金属盐的浓度的范围是从0.1至30wt%、优选地从1至30wt%、更优选地5至15wt%。

[0061]

在本发明中使用的lipai通过利用溶剂中锂盐的浓度来制备,该浓度允许向酸基团提供至少0.75eq、1eq、1.5eq、2eq、2.5eq、3eq、4eq的锂。

[0062]

溶剂中锂盐的浓度优选地向酸基团提供了至多5eq.、优选地至多4eq.的锂。

[0063]

将碱金属盐、优选锂盐和pai(或pai-盐)的溶液优选地加热至范围从50℃至90℃、优选地从60℃至80℃,最优选地从65℃至75℃的温度,优选地持续范围从几秒至6小时的时间。

[0064]

优选地通过向成盐后的反应混合物中添加至少一种酸源(例如,作为无机酸或有机酸如乙酸、甲酸、草酸、苯甲酸,或作为产酸物质如具有酸性位点的聚合物)来降低如上详述获得的pai-盐的ph。

[0065]

成盐后,基于pai-盐和溶剂的总重量,溶液中pai-盐的浓度优选地范围是从1至20wt%、优选地5至15wt%、最优选地5至10wt%。

[0066]

pai-盐可以作为固体从溶液中分离出来,并任选地储存供以后用。

[0067]

在本发明中使用的组合物(c)包含至少一种如上定义的pai-盐和水性介质。水性介质优选地主要含有水。

[0068]

组合物(c)可以进一步包含其他成分,例如像至少一种润湿剂和/或至少一种表面

活性剂。作为润湿剂,可以提及多元醇和聚有机硅氧烷。作为表面活性剂,可以使用阳离子表面活性剂、阴离子表面活性剂、两性表面活性剂和非离子表面活性剂中的任一种。

[0069]

在本发明的优选的实施例中,组合物(c)包含水、至少一种lipai和润湿剂。

[0070]

该组合物(c)可以进一步包含一种或多于一种另外的添加剂。

[0071]

组合物(c)中的任选添加剂尤其包括如上详述的粘度改性剂、消泡剂、非氟化表面活性剂等。

[0072]

本发明的组合物(c)的总固体含量(tsc)相对于组合物(c)的总重量典型地包含在1与15wt%之间、优选地从2至10wt%。组合物(c)的总固体含量应理解为其所有非挥发性成分的累积,尤其包括pai-盐和任何固体的非挥发性的另外添加剂。

[0073]

组合物(c)可以通过本领域已知的任何常见程序,通过在任何合适的设备中在搅拌下混合组分以获得均匀混合物来制备。

[0074]

在本发明的方法的步骤iii)中,通过选自以下的技术将在步骤(ii)中获得的组合物(c)至少部分地施加到所述基底层(p)的至少一部分上:流延、喷涂、旋转喷涂、辊涂、刮刀涂布、缝隙型模涂、凹版涂覆、喷墨打印、旋转涂覆和丝网印刷、刷涂、辊刷(squeegee)、泡沫涂布器、幕式涂覆(curtain coating)、真空涂覆。

[0075]

在本发明的优选的实施例中,在施加组合物(c)之前预加热要被组合物(c)至少部分地涂覆的基底层(p)。预加热优选在范围从30℃至70℃的温度下进行。

[0076]

预加热基底层(p)允许在随后的干燥步骤iv)中组合物(c)中存在的水性介质的更快和改进的蒸发。这可使得在方法结束时经涂覆的隔膜中缺陷较少。

[0077]

以提供至少部分涂覆的基底层的量将组合物(c)施加到基底层(p)的至少一部分上,其中涂层具有在从0.5至100μm、优选地从2至50μm的范围内的湿厚度。

[0078]

在本发明的方法的步骤iv)中,优选地将在步骤iii)中获得的至少部分涂覆的基底层在包括在20℃与200℃之间、优选地在60℃与100℃之间的温度下干燥。

[0079]

在干燥步骤iv)之后的干涂层的厚度优选地在从约0.1至10μm、优选地从1和5μm的范围内。

[0080]

本发明的用于制备经涂覆的隔膜的方法可包括在步骤iv)之后热压经涂覆的隔膜的进一步步骤。

[0081]

热压是同时进行加热和压制的方法。

[0082]

可以使用金属辊、使用弹性辊的辊压机和平板压机等进行热压。热压的温度优选地是从60℃至110℃、更优选地从70℃至105℃,特别优选地是90℃至100℃。

[0083]

热压的压力优选地是0.1至10mpa、更优选地从0.3至5mpa,还更优选地,其是从0.5至3mpa。用于施加热压的时间的范围从几秒至50分钟,这取决于用于热压的设备。

[0084]

在用于进行热压的温度、压力和时间范围下,隔膜可以牢固地粘合。

[0085]

在第二方面,本发明涉及一种通过如上定义的方法可获得的用于电化学电池单元的隔膜。

[0086]

诸位发明人发现,与现有技术的隔膜相比,根据本发明的经涂覆的隔膜示出在高温下的改进的形状稳定性

[0087]

此外,本发明的经涂覆的隔膜具有关断功能,这对于提高电池的安全性是非常希望的。

[0088]

在还另一方面,本发明涉及一种电化学电池单元,如二次电池或电容器,该电化学电池单元包括如上定义的至少部分涂覆的隔膜。

[0089]

在还另一个实施例中,本发明涉及一种二次电池,其包括:-正极,-负极,-经涂覆的隔膜,其中经涂覆的隔膜是本发明的经涂覆的隔膜。

[0090]

如果通过援引并入本文的任何专利、专利申请和公开物的披露内容与本技术的说明相冲突到了可能导致术语不清楚的程度,则本说明应优先。

[0091]

下文参考以下实例更详细地描述了本发明,为了仅仅示出本发明,而非旨在限制其范围的目的提供了这些实例。

[0092]

实验部分

[0093]

原料

[0094]

从美国索尔维特种聚合物有限责任公司可获得的ai-50;

[0095]

从奥德里奇公司(aldrich)可获得的偏苯三酰氯(tmac)和氧二苯胺(oda);

[0096]

从vwr国际公司(vwr international)或西格玛奥德里奇公司(sigma aldrich)可获得的n-甲基吡咯烷酮(nmp);

[0097]

从阿美泰克公司(ametech)作为amepon可商购的十二烷基硫酸钠(sds),其溶解在h2o中(tsc=28%)

[0098]

聚烯烃基底(po):作为f20bhe可商购,pe材料,20μm,45%孔隙率。

[0099]

byk-349:从毕克公司(byk)可商购的聚醚侧链和有机硅骨架。

[0100]

制备1:tmac-oda(50-50)pai共聚物

[0101]

将oda单体(60.0g,0.3摩尔)装入配备有顶置式机械搅拌器的4颈夹套圆底烧瓶中。将nmp(250ml)装入所述烧瓶中,并且在氮气氛下在温和搅拌下将混合物冷却至10℃。将烧瓶配备有加热的加料漏斗,向其中装入tmac(64.0g,0.3摩尔)并加热到最低100℃。在剧烈搅拌下,将熔融tmac以足以不超过40℃的速率添加到二胺在nmp中的溶液中。一旦添加完成,施加外部加热以维持35℃-40℃持续2小时。添加另外的nmp(50ml),并将反应混合物排入500ml烧杯中。在不锈钢高剪切混合器中将聚合物溶液缓慢添加到水(4000ml)中。将沉淀的聚合物过滤并用水洗涤多次以除去残留的溶剂和酸副产物。如通过酸值滴定法测量的酰亚胺化程度不高于50mol%。

[0102]

制备2:锂化的tmac-oda(50-50)共聚物-5wt%聚合物和4eq锂

[0103]

将去离子水(188ml)装入配备有顶置式机械搅拌器的4颈夹套圆底烧瓶中。添加碳酸锂(4.69g,0.067mol),并将溶液加热至70℃。在剧烈搅拌下,以逐步方式添加tmac-oda(50-50)pai(60.5g,20.7%固体),使各部分在进一步添加之前溶解。将全部聚合物装入反应器后,继续加热1-2小时,此时排出均匀溶液。

[0104]

制备3:锂化的tmac-oda(50-50)共聚物-5wt%聚合物和4eq.锂以及润湿剂

[0105]

在混合下,向如制备2中制备的组合物添加sds和h2o,以达到5%的最终tsc(总固体含量)。在组合物中,90%的tsc是聚合物和10%的sds。

[0106]

实例1

将po固定在玻璃支撑件上。将po在通风烘箱中在50℃的温度下预加热。以40μm的湿厚度进行如在制备3中获得的溶液向po上的流延,以实现1-2μm的最终干涂层。在涂覆期间,使支撑板一直保持在50℃下。在通风烘箱中在70℃下进行干燥持续30min。一旦干燥,对po的第二侧重复相同的程序。

[0107]

实例1a遵循与实例1中相同的用于制备经涂覆的隔膜的程序。然后将经涂覆的po在1mpa下在95℃下热压25分钟。

[0108]

实例2

[0109]

遵循与实例1中相同的用于制备经涂覆的隔膜的程序,除了避免预加热的预备步骤之外。

[0110]

实例2a遵循与实例2中相同的用于制备经涂覆的隔膜的程序。然后将经涂覆的po在1mpa下在95℃下热压25分钟。

[0111]

实例3

[0112]

遵循与实例2中相同的用于制备经涂覆的隔膜的程序,处了在室温下进行干燥15小时之外。

[0113]

实例3a遵循与实例3中相同的用于制备经涂覆的隔膜的程序。然后将经涂覆的po在1mpa下在95℃下热压25分钟。

[0114]

实例4将po固定在玻璃支撑件上。以40μm的湿厚度进行如在制备3中获得的溶液向po的一侧上的流延,以实现1-2μm的最终干涂层。在通风烘箱中在室温下进行干燥15小时。

[0115]

实例4a遵循与实例4中相同的用于制备经涂覆的隔膜的程序。然后将经涂覆的po在1mpa下在95℃下热压25分钟。

[0116]

对比实例1

[0117]

将po固定在玻璃支撑件上。将po在通风烘箱中在50℃的温度下预加热。

[0118]

以40μm的湿厚度进行包含作为tsc的85.7%的ai-50和作为tsc的14.3%的sds的水性组合物在po上的流延,以实现1-2μm的最终干涂层。在涂覆期间,使支撑板一直保持在50℃下。在通风烘箱中在70℃下进行干燥持续30min。一旦干燥,对po的第二侧重复相同的程序。

[0119]

对比实例1a

[0120]

遵循与对比实例1中相同的用于制备经涂覆的隔膜的程序。然后将经涂覆的po在1mpa下在95℃下热压25分钟。

[0121]

对比实例2将po固定在玻璃支撑件上。

以40μm的湿厚度进行如在对比实例1中获得的溶液向po上的流延,以实现1-2μm的最终干涂层。在室温下进行干燥持续15小时。一旦干燥,对po的第二侧重复相同的程序。

[0122]

对比实例2a

[0123]

遵循与对比实例2中相同的用于制备经涂覆的隔膜的程序。然后将经涂覆的po在1mpa下在95℃下热压25分钟。

[0124]

热收缩测试:

[0125]

对涂覆在实例1至3以及对比实例1和2的两侧上的隔膜以及涂覆在实例1a至3a以及对比实例1a和2a的两侧上的压制的隔膜进行热收缩测试。将具有6cm(流延方向=cd)和5cm(横向=td)的尺寸的经涂覆的po的试样置于通风烘箱中在130℃下持续1小时来进行测试。测试后,检查隔膜的尺寸cd和td,并且将其与处理前的尺寸进行比较。

[0126]

将本发明的经涂覆的隔膜的在流延方向(cd)和横向(td)上的收缩测量值与未涂覆的po和涂覆有非锂化的pai(ai-50)的po的收缩测量值进行比较。结果报告于表1中。

[0127]

涂层品质:

[0128]

对以上实例中制备的经涂覆的隔膜目视评估是否存在缺陷(例如裂纹、针孔或不均匀性)。

[0129]

应用以下数值标度:0=无缺陷1=小缺陷表1

[0130]

数据表明,根据本发明制备的实例1至4和1a至4a的经涂覆的隔膜与包含pai的涂层和未涂覆的隔膜相比示出明显更低的热收缩。即使在热压经涂覆的隔膜后,这些值也几乎保持稳定。

[0131]

此外,与包含pai的涂层相比,根据本发明制备的经涂覆的隔膜在热收缩与涂层中缺陷的存在之间表现出更好的折衷。

[0132]

粘附性:

[0133]

为了验证涂层对po的粘附性,对如在实例1中制备的但单侧涂覆的经涂覆的po进行剥离测试。将胶带贴附至涂层的表面,并且通过测力计以300mm/min和180

°

从基底上剥离掉涂层,该测力计允许测量从样品上剥离掉胶带所需的力。剥离强度:1032

±

107n/m。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1