功率电子模块用导电金属框架及相关制造方法与流程

1.本发明涉及功率转换的一般领域,特别是在热限制以及质量和体积限制可能很严格的航空航天领域,并且具体地涉及一种功率电子模块用导电金属框架(引线框架),其包含转换器并且是航空器上推进系统和非推进系统电气化所需的,以便将主网络的功率(115v ac、230v ac、540v dc...)转换成各种适当形式(ac/dc、dc/ac、ac/ac和dc/dc)。

背景技术:

2.图7示出了传统的半导体功率级60,包括串联安装在电源电压vcc+和vcc-之间的两个mosfet类型的晶体管62、64。这种可与去耦电容器66和电流分流器68组合的级通常以常规功率电子模块的形式产生,图8示意性地示出了形成该模块70的不同材料层的叠加,包括:

3.第一和第二功率半导体元件72(热源),

4.第一金属互连界面74(焊接或烧结密封,填充粘合剂),用于将功率半导体元件连接到衬底上,

5.衬底,通常由两块金属板76a、76b之间的电绝缘陶瓷76构成,使用各种技术(直接接合铜-dbc、活性金属钎焊-amb、直接接合铝-dba)制造,并且可以在上部金属元件上产生互连(将半导体彼此连接并与外部电路连接),以及通过下部金属元件与基板的连接,

6.焊接密封件78,通常用作将衬底(substrate)连接至基板(baseplate)的第二互连界面,

7.导电金属框架,其形成基板80,通常由铜、铝或铝/碳化硅复合材料制成,作用是分散热流并确保与冷却系统的机械连接,

8.热界面材料82,其可以降低基板和冷却系统之间的接触热阻,以更好地排出热流,这种热界面材料可以是刚性的(焊料、烧结接头等)或更一般地是柔性的(导热油脂、硅弹性体薄膜、相变材料等),

9.冷却系统84,通常是翅片式空气冷却散热器,但也可以设想液体冷却系统,

10.提供不同元件之间内部连接的金属线86,和(通过焊料90)附接到基板的金属板76a以提供与外部电路的电接触的连接器88(外部连接),

11.最后是盒子92,在塑料盒的情况下用作机械保护或在金属盒的情况下用作扩散和电磁屏蔽屏障,盒子中的空白由硅凝胶类型94的密封绝缘体填充。

12.然而,这种材料的堆叠有几个限制,特别是对于高温应用(》175℃):第一个是最初由于热界面材料(在柔性材料的情况下)以及功率半导体和冷却剂(或在空气冷却的情况下与散热器翅片接触的空气)之间存在的九层材料而导致的高热阻(低热导率,大约2w/mk),第二个与高温不稳定性有关,最初受热界面的工作温度(热润滑脂:150℃)限制,不适合在高温下使用,最后一个限制是由于不同材料的热膨胀系数之间的差异导致的热疲劳现象,组件的可靠性有限。更具体地说,如果使用刚性界面材料(焊接或烧结的情况),这种疲劳是焊料中裂纹在大表面上,特别是在衬底和基板之间以及基板和散热器之间传播的源头。提

供良好界面的方法仍然很复杂,并且机械应力非常高,从而限制了其热机械可靠性。

技术实现要素:

13.本发明的目的是通过提供一种与传统模块相比需要减少制造步骤数量的功率电子模块来缓解上述缺点,为此,该功率电子模块包括三维金属框架,所述三维金属框架由单件加工而成,并且至少包括冷却器和与外部电路的连接。

14.这些目的通过一种用于功率电子模块的导电金属框架实现,所述功率电子模块包括至少第一和第二功率半导体元件,每个元件具有上表面和下表面,用于将这些功率半导体元件连接到外部电路的连接器,以及用于通过所述导电金属框架排出功率半导体元件产生的热流的至少一个散热器,所述导电金属框架的特征在于,所述连接器、所述至少一个散热器和所述导电金属框架形成由单一材料制成的单一三维元件,所述第一和第二功率半导体元件拟通过其下表面连接在所述单一三维元件的内表面上,特征还在于,所述导电金属框架还包括中心折叠线,一旦所述导电金属框架在其自身上折叠,所述导电金属框架包围所述第一和第二功率半导体元件,提供双面冷却组件。

15.因此,通过省去金属化陶瓷、用于粘合盒子的粘合密封件的不同成分聚合物、热界面材料和盒子本身,在选择能够承受所需温度的封装件的条件下,可以在温度大于200℃的情况下使用功率模块。

16.优选地,导电金属框架还可以包括金属梳,所述金属梳具有相互交错的翅片,用于在所述导电金属框架自身折叠后形成去耦电容器,或者一个或多个预定截面的金属叶片,用于形成电流分流器。

17.有利的是,它包括定位螺柱,一旦导电金属框架折叠在其自身上,定位螺柱将被容纳在定位孔中。

18.优选地,它在中心折叠线的水平处变薄。

19.有利地,导电金属框架的材料从以下材料中选择:铝、铜或金。

20.本发明还涉及包括前述导电金属框架的功率电子模块。

21.本发明还涉及一种用于制造功率电子模块的方法,所述功率电子模块包括至少第一和第二功率半导体元件,每个功率半导体元件具有上表面和下表面,用于将这些功率半导体元件连接到外部电路的连接器和用于通过所述导电金属框架排出所述功率半导体元件产生的热流的至少一个散热器,其特征在于,包括以下步骤:制造具有中心折叠线并包括多个几何结构的三维导电金属框架,每个几何结构包括预定功能,在所述三维导电金属框架的内表面的预定空间上沉积密封件,所述第一和第二功率半导体元件拟连接到所述三维导电金属框架上,将所述第一和第二功率半导体元件的下表面连接到所述三维导电金属框架的内表面的预定空间的一部分上,将所述三维导电金属框架沿所述中心折叠线折叠成两部分,将所述第一和第二功率半导体元件的上表面连接到所述三维导电金属框架的内表面的预定空间的另一部分上,以提供双面冷却组件,固化密封件并在由电绝缘材料形成的封装件中模制,并切割三维导电金属框架的不贡献任何电气、热或机械功能的部分,以获得功率电子模块。

22.有利地,三维导电金属框架通过机械加工或金属3d打印获得。

23.优选地,在沉积密封件的步骤之前是对三维导电金属框架的内表面进行电结合的

步骤。

附图说明

24.参考附图,通过下面给出的描述,本发明的其他特征和优点将变得更加明显,附图说明了本发明的非限制性示例性实施例,其中:

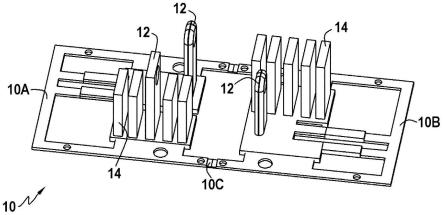

25.图1a是根据本发明的导电金属框架的第一示例性实施方式的透视俯视图,

26.图1b是根据本发明的导电金属框架的第一示例性实施方式的透视底视图,

27.图2a示出了包括图1a和1b的导电金属框架的功率模块的制造步骤,

28.图2b示出了包括图1a和1b的导电金属框架的功率模块的制造步骤,

29.图2c示出了包括图1a和1b的导电金属框架的功率模块的制造步骤,

30.图2d示出了包括图1a和1b的导电金属框架的功率模块的制造步骤,

31.图2e示出了包括图1a和1b的导电金属框架的功率模块的制造步骤,

32.图2f示出了包括图1a和1b的导电金属框架的功率模块的制造步骤,

33.图3示出了在封装之前将去耦电容器结合到本发明的导电金属框架上,

34.图4显示了在封装之前将电流分流器结合到本发明的导电金属框架上,

35.图5是根据本发明的导电金属框架的第二示例性实施方式的透视底视图,

36.图6a示出了包括图5的导电金属框架的功率模块的制造步骤,

37.图6b示出了包括图5的导电金属框架的功率模块的制造步骤,

38.图6c示出了包括图5的导电金属框架的功率模块的制造步骤,

39.图6d示出了包括图5的导电金属框架的功率模块的制造步骤,

40.图6e示出了包括图5的导电金属框架的功率模块的制造步骤,

41.图6f示出了包括图5的导电金属框架的功率模块的制造步骤,

42.图6g示出了包括图5的导电金属框架的功率模块的制造步骤,

43.图7示出了一种传统的单级半导体功率模块,包括两个mosfet类型的晶体管,以及

44.图8以剖视图示意性地示出了形成传统半导体功率模块的不同材料层的叠加。

具体实施方式

45.本发明的主题是一种三维导电金属框架,其上(或外)表面包括至少一个散热器和用于连接外部电路的连接器,功率半导体元件通常通过密封件通过焊接或烧结的方式连接在该框架的下(或内)表面上,由此形成的组件在涂层材料中受到保护。

46.图1a和1b分别以透视俯视图和仰视图示出了该导电金属框架10,该导电金属框架10与链接连接器12和安装在其上表面上的两个散热器14一起形成从由单一材料制成的单一实体切割而成的部分,在其下表面,第一功率半导体元件16和第二功率半导体元件18通过密封件连接。因此,该导电金属框架是从矩形基部垂直延伸的三维物体,其被分成两个准对称部分10a、10b,每个部分支撑一个散热器14和至少一个链接连接器12,导电金属框架的部分10c提供这两个部分之间的连接,导电金属框架的部分10c被减薄以形成该导电金属框架的中心折叠线。散热器有利地是空气冷却翅片散热器,但也可以设想设置有通道或微通道或任何其他更复杂几何形式的水冷却器。

47.导电金属框架的基部优选地在其周边和两个部分(例如10a)之一上包括定位螺柱

20,一旦导电金属框架自身被折叠,该定位螺柱20旨在容纳在设置在两个部分中的另一个(在这种情况下为10b)上的定位孔22中,这将进一步解释。

48.导电金属框架可以有利地由任何已知的基于金属的增材制造工艺制成,例如slm(选择性激光熔化)类型,由一种相同的导电材料(例如铝、铜或铝/碳化硅复合材料)制成,或者通过对原材料块的机械加工制成。

49.如将进一步描述的,这种单一材料的生产限制了残余机械应力并减少了功率模块的组装和生产时间。散热器因此可以具有复杂的几何形状和减小的质量,这使得可以提高转换器的功率密度。

50.图2a至2f示出了制造包括上述导电金属框架的功率模块的不同步骤。该方法仅使用了四种有利地具有等效热膨胀系数的材料:导电金属框架的金属(al、cu等)、功率半导体元件(或芯片)的材料(si、sic等),密封件(通过snagcu等焊接或ag、cu等烧结获得)和封装由此形成的组件的材料。

51.第一步(图2a)包括通过增材制造工艺对导电金属框架10进行机械加工或金属3d打印。如前所述,该框架包括若干几何结构,每个几何结构对应于非常特定的功能(散热器14、连接器12和可能的其他无源元件,如将进一步描述的)。这些与特定功能相关联的三维结构因此由一种且相同的材料制成,并通过在工艺结束时将被切割的桥24相互连接或连接到导电金属框架的外围。

52.第二步(图2b)包括在导电金属框架10的下基部上制造密封件(焊料、烧结密封件、具有金属填料的粘合剂等),其将在导电金属框架的预定位置(区域a、b、c和d)提供功率半导体元件的连接,例如,使用印刷丝网或自动工具(拾放机器类型(pick-place machine))。在一种或另一种情况下,螺柱20或孔22将限定机器或印刷丝网(均未示出)的定位参考。

53.请注意,在该第二步之前,可以对旨在容纳功率半导体元件的区域进行电结合(例如ni/au)步骤,以促进这些元件的连接。

54.第三步(图2c)包括用机械工具或自动机器(也是拾放型)将功率半导体元件16、18的下表面定位在区域a和b的相应密封件上方。请注意,当功率半导体元件是mosfet晶体管时,位于密封件上的mosfet的表面对应于晶体管的漏极,源极和栅极位于在这个步骤中留出的元件的上表面。

55.在第四步(图2d)中,导电金属框架在其折叠线10c处自身折叠(通过将螺柱20滑动到孔22中来精确折叠),以便随后定位在功率半导体元件上方。由于在第二步中密封件预沉积在区域c和d中,该折叠动作能够紧固功率半导体元件的上表面,因此有一个在两个表面都有散热器的组件,即双面冷却。当功率半导体元件是mosfet晶体管时,mosfet的表面(对应于前一步骤中保持自由的源极和栅极)现在位于密封件上。如有必要,折叠还提供接头连接。

56.在第五步(图2e)中,根据密封件的性质,组件在高温下固化,以便能够进行烧结,或将其放入熔炉中固化焊料,然后将其部分模制在硬质封装件26(或例如派瑞林(parylene)类型的电绝缘体)中,以保护半导体元件不受外界环境的影响,并减少局部放电到空气中的现象。

57.最后,在最后一步(图2f)中,导电金属框架的电桥24(参见上图)的用于将各种几何结构保持在框架基部,但没有电气、热或机械功能的部分被切割以形成所需的电源模块

28,其因此在这两个面上以及到这种电源模块的外部电路的常规连接和链接上都有冷却,即:端子vcc+和vcc-,两个晶体管sh、gh和sl、gl的两个源极和栅极端子,以及模块的相端子pa。

58.如前所述,几何结构可以是多种多样的并且还包括无源元件。

59.图3显示了将无源元件结合到导电金属框架上的第一示例。具体地,通过本发明的从单个实体切割的结构,可以在电源端子vcc+和vcc-之间添加去耦电容器,尽可能靠近功率半导体元件。这可以减少干扰环路电感的影响,构成足够的能量储备来为负载供电,将高频谐波抑制到最低电势,从而提高电路的电磁抗扰度。更准确地说,该滤波电容器以金属梳30的形式产生,该金属梳30在电位为vcc+的框架的一部分上和在电位vcc-的框架的另一部分上交替地具有相互交错的翅片30a、30b。该电容器的电容功能将通过在形成该电容器的极板的翅片之间添加介电材料来获得,该介电材料可以是先前定义的封装材料或其他类型的材料。

60.以同样的方式,图4显示了结合无源元件的第二可能示例,在这种情况下,电流分流器40(一个非常低值的简单电阻,可以测量通过它的电流)以一个或多个预定截面的金属叶片40a的形式产生。这种电流分流器的特殊几何形状将使其能够准确地给出已知的电阻值。

61.图5是根据本发明的导电金属框架50的第二示例性实施方式的透视底视图。图中显示了一个导电金属框架,其两个对称部分50a、50b由一条中心折线50c隔开,这两个部分包含在一个外围框架轴承中,其中一个(例如区域50a)区域的定位螺柱20,另一个的定位孔22(在本例中为50b),一旦导电金属框架自身折叠起来,这些螺柱将被容纳在这些孔中。这两个部分中的每一个在其外表面上支撑着散热器14和连接器12,在其内表面上支撑着滤波电容器30的两个极板30a、30b中的一个,这些不同的元件通过连接桥24连接到导电金属框架的外围。这两块极板在这里由多个翅片构成,这些翅片分布在用于容纳第一功率半导体元件16和第二功率半导体元件18的空间周围。最后,电流分流器40由预定截面的金属片或凸耳形成,并通过增材制造工艺或机械加工由同一种材料制成的其他几何结构(散热器、连接器和电容器)制成,从其两个部分中的一个部分(在本例中为部分50a)向导电金属框架的外侧延伸。

62.图6a至6g显示了包括第二示例性实施方式的导电金属框架的电源模块的制造中的不同步骤。

63.第一步(图6a)包括制造导电金属框架,现在包含四种几何结构:散热器、连接器、电容器和分流器。电容器设置在导电金属框架的内表面上,散热器(在这种情况下为液体的或空气的)和连接器位于外表面上,电流分流器延伸具有内表面和外表面的框架。

64.第二步(图6b)包括制作密封件(焊料、烧结密封件或填充粘合剂),这将在导电金属框架的预定位置(区域a和b)处提供功率半导体元件的连接。然而,在该实施方式中,围绕功率半导体元件布置的电容器的翅片阻碍用印刷丝网来沉积这种密封件,这种配置只能设想使用自动工具。

65.第三步(图6c)包括如前所述,用机械工具或自动精密机器将功率半导体元件的下表面定位在密封件上方。

66.在第四步(图6c)中,在第五步(图6d)中折叠该金属片以将其定位在两个功率半导

体元件之一的上方之前,在金属片40的上表面(区域c)和下表面(隐藏面)上沉积另一个密封件。

67.然后,在第六步(图6e)中,导电金属框架依次准确地折叠(通过将螺柱20接合在相应的孔22中),以便固定功率半导体元件的上表面,并具有双面冷却组件。在这种配置中,每个功率半导体元件因此夹在两个密封件之间,其中一个与金属片40接触。

68.在第七步中(图6f),密封件根据其性质在高温或加热下固化。

69.将电绝缘材料26(硬涂层、派瑞林等类型)沉积在组件的一部分上,从而在第八步(图6f)中完成电绝缘,并体现了折叠交叉的电容器的两个极板之间的电容。

70.最后,最后一步(图6g)是切割导电金属框架的一部分(参见上图中的桥24),该部分用于保留各种几何结构,但其既没有电功能,也没有热功能或机械功能,现在变得毫无意义,以获得所需的功率模块28,该功率模块28因此在这两个面上以及到这种功率模块的外部电路的连接和常规链接上都有冷却,即:电源端子vcc+和vcc-以及相端子pa(为简单起见,未显示将与相端子pa在同一平面上、与vcc+和vcc-在同一侧退出的源极和栅极端子)。无论在何种情况下,输入都在模块的一侧可用,而输出在模块的另一侧可用。

71.应当注意,在上述两个实施方式中的一个或另一个中,为了将信号(低电流、低电压)传送到功率半导体元件,可以在导电金属框架的内表面上沉积电绝缘体(例如派瑞林型)形成的电绝缘上沉积精细导电层。该技术通常在使用绝缘金属衬底(smi)技术制造印刷电路板(pcb)期间使用。

72.另请注意,如果在特定应用中需要使用不同厚度的功率半导体元件,则从单一实体或增材制造进行加工将很容易补偿此厚度范围。

73.与现有技术相比,本发明的工艺使得能够在一个步骤中生成功率模块的所有组成无源元件,有源功率元件必须常规地连接到无源元件,使用密封件,从而减少制造步骤的数量,通过减少可能发生热机械破裂的界面数量,改善散热界面,提高可靠性。

74.通过本发明,减少了材料和界面的数量;尤其是,不需要金属化陶瓷衬底、热界面材料以及连接器和盒子的紧固件,从而减少了功率电子模块的重量和体积。这可以提高组件的可靠性并降低其热阻。此外,相对于热点(功率半导体元件),位于导电金属框架上的散热器的生产允许对热动力学进行有效管理。

75.因此,一方面,根据本发明的基于三维导电金属框架的功率模块允许生产具有各种功能的复杂组件:电流传感器、外部连接、冷却系统(液体、空气等)、直流母线上或功率半导体组件附近的去耦电容器等;另一方面,由于组装过程中仅存在两种散热模式,即:芯片连接(通过焊接或烧结)和封装(最好在真空中完成),因此获得具有低残余应力的组件。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1