电解质膜、膜电极接合体、电化学单元、电解质膜的制造方法与流程

1.本公开涉及电解质膜、膜电极接合体、电化学单元电解质膜的制造方法。

背景技术:

2.作为具有质子传导性的电解质材料,已知化学式为bazr

1-xmxo3-α

(m是3价的置换元素)的钙钛矿型的离子传导体。

3.专利文献1公开了bazr

1-xmxo3-α

(m是选自sc、in、lu和yb中的至少一种元素,并且0<x<1)。

4.在先技术文献

5.专利文献1:日本特开2018-88384号公报

技术实现要素:

6.发明要解决的课题

7.本公开的目的是提供一种具有高的质子传导率的电解质膜。

8.用于解决课题的手段

9.本公开的电解质膜包含多个晶畴,其中,至少一个晶畴在其内部包含第1子晶畴和第2子晶畴,所述第1子晶畴和第2子晶畴分别包含ba、zr、m、o,m是3价的元素,所述第1子晶畴的m的浓度与所述第2子晶畴的m的浓度不同。

10.本公开的电解质膜的制造方法包括将包含bazr

1-d

mdo

3-δ’的材料与包含bam2o4的材料混合,其中,m是3价的元素,满足0<d<1且0<δ’<1。

11.发明的效果

12.本公开提供一种具有高的质子传导度的电解质膜。

附图说明

13.图1示意性地示出实施方式的电解质膜的剖面stem。

14.图2a是实施方式的膜电极接合体的剖视图。

15.图2b是实施方式的电化学单元的剖视图。

16.图3示出实施方式的燃料电池系统。

17.图4示出实施例和比较例的电解质膜、膜电极接合体和电化学单元的制作步骤。

18.图5是实施例1的电解质膜的剖面stem图像。

19.图6a是实施例1的膜电极接合体的yb元素的fe-epma数据(单位:计数)。

20.图6b是实施例1的膜电极接合体的yb元素的fe-epma数据(单位:重量%)。

21.图7示出实施例1的膜电极接合体的各分析点的yb的比例。

22.图8示出实施例1的单元的cole-cole图表。

23.图9是实施例2的电解质膜的剖面stem图像。

24.图10a是实施例2的膜电极接合体的yb元素的fe-epma数据(单位:计数)。

25.图10b是实施例2的膜电极接合体的yb元素的fe-epma数据(单位:重量%)。

26.图11示出实施例2的膜电极接合体的各分析点的yb的比例。

27.图12是比较例1的电解质膜的剖面stem图像。

28.图13a是比较例1的膜电极接合体的yb元素的fe-epma数据(单位:计数)。

29.图13b是比较例1的膜电极接合体的yb元素的fe-epma数据(单位:重量%)。

30.图14示出比较例1的膜电极接合体的各分析点的yb的比例。

具体实施方式

31.(用语的定义)

32.本说明书中使用的用语“stem”是指扫描型透射电子显微镜。

33.本说明书中使用的用语“fe-epma”是指电子束显微分析仪。

34.本说明书中使用的用语“edx”是指能量色散型x射线。

35.以下,参照附图对本公开的实施方式进行详细说明。

36.(实施方式1)

37.图1示意性地示出实施方式1的电解质膜11的剖面stem图像。

38.如后述的实施例1和实施例2中得到的电解质膜11的剖面stem图像即图5和图9所示,电解质膜11由多个晶畴100构成。

39.多个晶畴100包含第1晶畴100a和第2晶畴100b。

40.如图1所示,各晶畴100由第1子晶畴101和第2子晶畴102构成。换言之,至少一个晶畴100在其内部包含第1子晶畴101和第2子晶畴102。

41.在相邻的两个晶畴100之间(例如第1晶畴100a与第2晶畴100b之间)形成有晶界gb。晶界gb规定相邻的两个晶畴的边界。各晶畴100在stem图像中被多个晶界gb包围。换言之,各晶畴100在stem图像中被多个晶界gb规定。

42.第1子晶畴101和第2子晶畴102分别包含ba、zr、m、o,m是3价的元素。m例如可以是选自sc、in、lu和yb中的至少一种元素。第1子晶畴101的m的浓度与第2子晶畴102的m的浓度不同。在实施方式1中,例如第1子晶畴的m的浓度比第2子晶畴的m的浓度高,另外,在各晶畴100的内部,第1子晶畴101被第2子晶畴102包围。

43.在实施方式1中,m例如是yb,第1子晶畴和第2子晶畴分别由bazr

1-a

ybao

3-δ

和bazr

1-b

ybbo

3-δ

(其中,0<a<1、0<b<1、0<δ<1、(a﹣b)≥0.28)所表示的氧化物构成。

44.如后述的实施例1和实施例2中证实的那样,在第1子晶畴101的m的浓度与第2子晶畴102的m的浓度不同的情况下,实施方式1的电解质膜11在摄氏500度以上且摄氏700度以下的温度具有高的质子传导率。在实施例1和实施例2中示出了使用yb作为m的例子,但即使在使用其他元素的情况下,如果第1子晶畴101的m的浓度与第2子晶畴102的m的浓度不同,则也会在摄氏500度以上且摄氏700度以下的温度具有高的质子传导率。

45.如果不具有子晶畴,即、在第1子晶畴101的m的浓度与第2子晶畴102的m的浓度实质相同的情况下,如后述的比较例1中证实的那样,在摄氏500度以上且摄氏700度以下的温度的质子传导率为0.22(10-2s·

cm-1

)以下。这样,在不具有子晶畴的情况下,在相同的温度条件下进行比较,质子传导率低。

46.在此,“第1子晶畴的m的浓度与第2子晶畴的m的浓度实质相同”表示满足以下任一

情况:

47.(i)在第1子晶畴所含的bazr

1-a

mao

3-δ

和第2子晶畴所含的bazr

1-b

mbo

3-δ

中,(a﹣b)≤0.156;

48.(ii)如后所述利用电子束显微分析仪对电解质膜的3

×

3μm的范围进行分析而输出的数据的每单位面积的“m的重量%的最大值﹣m的重量%的平均值”的值为2.0%以下;

49.(iii)如后所述通过fe-epma分析求出的m的比例在平均组成的值+0.1的范围内(即、c+0.1≥x)。

50.该情况下,“第1子晶畴的m的浓度与第2子晶畴的m的浓度不同”表示:

51.(i)在第1子晶畴所含的bazr

1-a

mao

3-δ

和第2子晶畴所含的bazr

1-b

mbo

3-δ

中,(a﹣b)>0.156;

52.(ii)利用电子束显微分析仪对电解质膜的3

×

3μm的范围进行分析而输出的数据的每单位面积的“yb的重量%的最大值﹣yb的重量%的平均值”的值大于2.0%;

53.(iii)通过fe-epma分析求出的yb比例不在平均组成的值+0.1的范围内(即、c+0.1<x)。

54.如后述的实施例1和实施例2中证实的那样,在(a﹣b)的值为0.28以上的情况下,实施方式1的电解质膜11在摄氏500度以上且摄氏700度以下的温度具有高的质子传导率。

55.在(a﹣b)的值小于0.28的情况下,例如(a﹣b)≤0.156的情况下,如后述的比较例1中证实的那样,在摄氏500度以上且摄氏700度以下的温度的质子传导率为0.22(10-2s·

cm-1

)以下。在(a﹣b)的值小于0.28的情况下,在相同的温度条件下进行比较,则质子传导率低。

56.更详细而言,在摄氏500度以上且摄氏700度以下的范围的温度下,具有0.28以上的(a﹣b)的值的电解质膜(即、实施方式1的电解质膜)与具有小于0.28的(a﹣b)的值的电解质膜相比,具有高的质子传导率。例如,在摄氏600度的温度下,具有0.28以上的(a﹣b)的值的电解质膜(即、实施方式1的电解质膜)具有0.24(10-2s·

cm-1

)以上的高的质子传导率,而具有小于0.28的(a﹣b)的值的电解质膜的质子传导率为0.21(10-2s·

cm-1

)。

57.优选满足数学式(a﹣b)≥0.30。更优选满足数学式(a﹣b)≥0.35。a的值是zr的缺损量(换言之为yb的掺杂量)。δ的值是氧缺损量。δ的值满足0<δ<1。

58.通过fe-epma对实施方式1的电解质膜11的剖面进行分析,如后述的实施例1和实施例2中证实的那样,电解质膜11包含掺杂有镱的锆酸钡系化合物。通过fe-epma分析而输出的数据的每单位面积的“yb的重量%的最大值﹣yb的重量%的平均值”的值(以下有时记载为“yb的差”)为5%以上。在摄氏500度以上且摄氏700度以下的温度下,yb的差为5%以上的电解质膜与yb的差低于5%的电解质膜相比,具有高的质子传导率。例如,在摄氏600度的温度下,具有0.24(10-2s·

cm-1

)以上的高的质子传导率。在yb的差小于5%的情况下,例如为2.0%以下的情况下,如比较例1中证实的那样,在摄氏600度的温度下,具有0.21(10-2s·

cm-1

)的低的质子传导率。

59.更优选yb的差为6%以上。在摄氏500度以上且摄氏700度以下的温度下,yb的差为6%以上的电解质膜具有0.24(10-2s·

cm-1

)以上的高的质子传导率。在yb的差小于6%的情况下,如实施例2和比较例1中证实的那样,在摄氏500℃的温度下,具有0.19(10-2s·

cm-1

)以下的低的质子传导率。

60.对实施方式1的电解质膜11的剖面进行分析,如实施例1和实施例2中证实的那样,

在电解质膜上存在由组成式bazr

1-x

yb

xo3-δ

(其中,0<c<1、(c+0.1)<x、0<δ<1)表示的3

×

3μm四方的区域。其中,x的值是zr的缺损量(换言之为yb的掺杂量)。另外,可以满足x<1。其中,c的值表示yb相对于zr与yb之和的比率。该比率根据起始原料的进料量算出。c的值满足式子:0<c<1。c的值也可以满足式子:0<c<0.4。本实施方式的电解质膜11在摄氏600度的温度下具有0.24(10-2s·

cm-1

)以上的高的质子传导率。在电解质膜上不存在满足数学式(c+0.1)<x的区域的情况下,如比较例1中证实的那样,在摄氏600度的温度下具有0.21(10-2s·

cm-1

)的低的质子传导率。

61.电解质材料通过柠檬酸络合物法、固相烧结法、共沉淀法、硝酸盐法、喷雾颗粒法合成。

62.(实施方式2)

63.图2a示出实施方式2的膜电极接合体10的剖面。膜电极接合体10具备电解质膜11和电极12。换言之,在电解质膜11的一侧的主面设有电极12。

64.电解质膜11在实施方式1中进行了说明。电解质膜11的厚度例如为1~50μm。

65.电极12主要包含以下之中至少一种化合物。

66.(i)电解质膜所含的电解质材料、以及选自co、fe、pt和pt中的一种以上金属与ni的混合体(即金属陶瓷)

67.(ii)包含镧的复合氧化物

68.(iii)包含钡的复合氧化物

69.(iv)包含锶的复合氧化物

70.电极12例如具有1~1000μm的厚度。在电极12兼作单元的支持体的情况下,电极12优选具有100μm~500μm的厚度。在电极12以外的结构成为单元的支持体的情况下,电极12优选具有10μm~20μm的厚度。

71.图2a中,电解质膜11和电极12接触。但是,在电解质膜11与电极12之间也可以具备其它层。其它层的例子有功能层。功能层是在电解质膜11与电极12之间促进电子或质子的移动的层。功能层例如由金属陶瓷和复合氧化物的复合材料构成。

72.电解质膜通过带式浇铸法、旋涂法、浸涂法、溅射法、pld(脉冲激光沉积法;pulse laser deposition)制作。电解质膜是通过将包含bazr

1-d

mdo

3-δ’的材料与包含bam2o4的材料混合后,例如制备出包含混合的材料的电解质陶瓷浆液,采用刮涂法而制造的。其中,满足0<d<1且0<δ’<1,m是3价的元素,可以是选自sc、in、lu和yb中的至少一种元素。通过这样制造,能够制作第1子晶畴的m的浓度与第2子晶畴的m的浓度不同的电解质材料。电解质膜的制造例如可以包括向bazr

1-d

mdo

3-δ

的粉末添加bam2o4的粉末。

73.(实施方式3)

74.图2b示出具备膜电极接合体10的电化学单元20的剖面。

75.电化学单元20具备电极12、电解质膜11和对电极13。

76.膜电极接合体10在实施方式2中进行了说明。

77.如图2b所示,电化学单元20依次层叠有电极12、电解质膜11和对电极13。即、电解质膜11夹在电极12与对电极13之间。换言之,电解质膜11设置于电极12与对电极13之间。

78.在对电极13作为空气电极发挥作用的情况下,对电极13包含复合化合物。例如,对电极13主要包含镧锶钴氧化物。对电极13可通过丝网印刷法而设置于膜电极接合体10。

79.如图2b所示,对电极13与电解质膜11相接而设置,但不限定于此。也可以在对电极13与电解质膜11之间设置其他层。

80.作为其他层,例如可举出功能层。功能层在实施方式2中进行了说明。

81.电化学单元20可用于燃料电池、电化学氢泵、氢传感器和水电解装置。

82.(实施方式4)

83.图3示意性地示出具备电化学单元的燃料电池系统1000。

84.电化学单元20在实施方式3中进行了说明。

85.将电化学单元20层叠,得到层叠体30。所得到的层叠体30收纳于筐体1014中。

86.筐体1014可以由隔热部件构成。向层叠成的电化学单元20的对电极13供给氧化剂气体。

87.具体而言,氧化剂气体从氧化剂气体供给器1021通过氧化剂气体路径1024向多个电化学单元20的对电极13(即、阴极)供给。

88.在对电极13进行以下的反应(1)。

89.o2+4h

+

+4e-→

2h2o

ꢀꢀꢀ

(1)

90.氧化剂气体例如是空气。

91.原料从原料供给器1022通过原料气体路径1023向电极12供给。

92.在电极12进行以下的反应(2)。

93.2h2→

4h

+

+4e-ꢀꢀꢀ

(2)

94.原料例如为氢分子。

95.氢可以通过改性反应而生成。或者,氢也可以通过水电解而生成。

96.这样,燃料电池系统1000工作。燃料电池系统1000发电。

97.(实施例)

98.(实施例和比较例的单元的制作以及特性评价)

99.以下,参照实施例和比较例对本公开进行更详细的说明。如以下说明的那样,在实施例1、实施例2和比较例1中,制作了电解质膜和使用该电解质膜的膜电极接合体/单元。并且,进行了各电解质膜的分析以及各膜电极接合体/单元的特性评价。

100.(实施例1)

101.(电解质膜以及使用该电解质膜的膜电极接合体/单元的制作)

102.参照图4,对电解质膜和使用该电解质膜的膜电极接合体/单元的制作进行说明。

103.(1)电解质生片(

グリーンシート

)的制作

104.(1a)电解质陶瓷浆液的制备(参照s100)

105.首先,对为了得到电解质生片而使用的陶瓷浆液的制备进行说明。

106.作为电解质材料的起始原料,准备了以下材料。

107.ba(no3)2(关东化学株式会社制)0.100mol

108.zro(no3)2·

2h2o(关东化学株式会社制)0.085mol

109.yb(no3)3·

xh2o(2<x<6,高纯度化学株式会社制)0.015mol

110.将上述起始原料添加于蒸馏水而得到混合液,然后搅拌混合物。

111.接着,向混合液中添加柠檬酸一水合物(0.1mol,关东化学株式会社制)和乙二胺四乙酸(0.2mol,关东化学株式会社制,以下将“乙二胺四乙酸”记载为edta)。之后,在90℃

的温度下搅拌混合液。

112.然后,向混合液中添加氨水(28重量%,关东化学株式会社制)。接着,在90℃的温度下,使用ph计(株式会社堀场制作所制)将混合液的ph值调整为7。

113.将混合液的ph值调整为7后,使用热搅拌器将混合液的温度从95℃升高至240℃,使溶剂(即、水)蒸发。这样,从混合液中除去水,得到固态物。

114.将所得到的固态物在研钵内粉碎后,在大约400℃的温度下进行脱脂。这样得到了粉末。

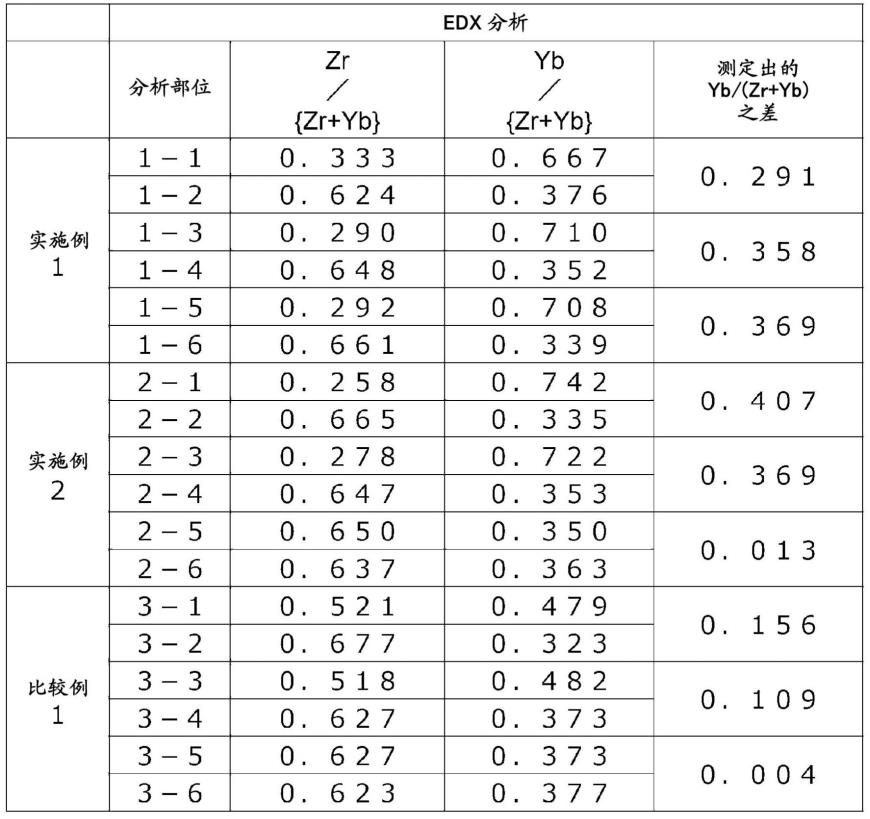

115.使用油压泵(

エナパック

株式会社制)和具有30毫米直径的粉末成型模具,将所得到的粉末压制成圆柱状。这样得到了圆柱状的成型物。

116.接着,将所得到的圆形状的成型物在900℃、大气气氛下预烧成10小时。这样得到了预烧成粉末。

117.然后,将预烧成粉末粉碎。接着,将粉碎的粉末与氧化锆球一起移至塑料制容器中。

118.然后,向塑料制容器中添加乙醇(100g,关东化学株式会社制)。这样得到了混合液。接着,利用球磨机将混合液粉碎4天。

119.在通过球磨机进行粉碎后,使用灯将混合液干燥,从混合液中除去乙醇。这样得到了粉末。

120.将所得到的粉末在1200℃、大气气氛下正式烧成5小时。在该阶段,制作了相当于bazr

1-d

mdo

3-δ’的物质(m是yb)。进而,向正式烧成了的粉末添加bayb2o4(以正式烧成了的粉末为基准,为3mol%)的粉末,制备了ba

0.97

zr

0.80

yb

0.20o3-δ

(δ为氧缺损量,0<δ<1.0)的电解质材料。

121.接着,将以下的材料混合,制备了电解质陶瓷浆液(参照s100)。

122.ba

0.97

zr

0.80

yb

0.20o3-δ

的电解质材料50g

123.聚乙烯醇缩丁醛(积水化学工业株式会社制)5g

124.邻苯二甲酸丁基苄酯(关东化学株式会社制)1.25g

125.混合溶剂40g

126.混合溶剂由乙酸丁酯(20g,关东化学株式会社制)和1-丁醇(20g,关东化学株式会社制)构成。这样制备了电解质陶瓷浆液。

127.(1b)电解质生片的制备(参照s101和s102)

128.接着,在具有约50μm厚度的聚对苯二甲酸乙二醇酯薄膜制成的支持片上,通过刮涂法形成了电解质陶瓷浆液构成的膜(参照s101)。将所得到的浆液构成的膜以80℃的温度加热,使溶剂蒸发。这样制作了电解质生片(参照s102)。电解质生片具有大约21μm的厚度。

129.(2)电极生片的制作

130.除了以下详细说明的事项以外,与制作电解质生片的方法同样地制作了电极生片。

131.(2a)电极陶瓷浆液的制备(参照s200)

132.代替电解质材料的起始原料,作为电极的起始材料准备了以下材料,除此以外与制备ba

1.00

zr

0.85

yb

0.15o3-δ

(δ为氧缺损量,0<δ<1.0)的电解质材料的方法同样地制备了电解质材料。

133.ba(no3)2(关东化学株式会社制)0.097mol

134.zro(no3)2·

2h2o(关东化学株式会社制)0.08mol

135.yb(no3)3·

xh2o(2<x<6,株式会社高纯度化学研究所制)0.02mol

136.这样,代替ba

1.00

zr

0.85

yb

0.15o3-δ

(δ为氧缺损量,0<δ<1.0),得到了ba

0.97

zr

0.8

yb

0.2o3-δ

的电解质材料。

137.电极陶瓷浆液是通过将以下材料混合而制备的。

138.ba

0.97

zr

0.8

yb

0.2o3-δ

的电解质材料20g

139.聚乙烯醇缩丁醛(积水化学工业株式会社制)5g

140.邻苯二甲酸丁基苄酯(关东化学株式会社制)1.25g

141.nio(住友金属矿山株式会社制)30g

142.混合溶剂40g

143.混合溶剂由乙酸丁酯(20g,关东化学株式会社制)和1-丁醇(20g,关东化学株式会社制)构成。

144.(2b)电极生片的制备(参照s201和s202)

145.接着,在具有约50μm厚度的聚对苯二甲酸乙二醇酯薄膜制成的支持片上,通过刮涂法形成了电极陶瓷浆液构成的膜(参照s201)。浆液构成的膜具有大约30μm的厚度。将所得到的浆液构成的膜以80℃的温度加热。这样制作了电极生片(参照s102)。

146.(3)片的层叠(参照s300~s303)

147.将电解质生片切割,得到切割出的1枚电解质生片。接着,从电解质生片上剥离下聚对苯二甲酸乙二醇酯薄膜。切割出的1枚电解质生片具有140mm

×

140mm的尺寸。将电极生片切割,得到切割出的1枚电极生片。切割出的1枚电极生片具有140mm

×

140mm的尺寸。

148.将切割出的多个电极生片层叠,得到层叠体。所得到的层叠体具有大约700μm的厚度。

149.然后,将层叠体热压。热压是在85℃、13mpa的条件下实施的。这样制作了电极。

150.进而,在电极的1个主面上层叠1枚切割出的电解质生片,得到层叠体(参照s300)。然后,将所得到的层叠体热压。

151.热压是在80℃、13mpa的条件下实施的。这样得到了成型体。

152.将所得到的成型体进一步以50mpa的压力压制(三庄

インダストリー

株式会社制),得到层叠体(参照s301)。厚度几乎没有发生变化,大约为700μm。

153.将层叠体切割成20mm

×

20mm的大小(参照s302)。

154.最后,将切割出的层叠体在1400℃、大气气氛下烧成2小时。这样制作了实施例1的膜电极接合体(参照s303,图上示出切割出的层叠体中的一个)。膜电极接合体是电解质膜与电极的接合体。

155.(4)对电极的形成(参照s304和s305)

156.进而,在所得到的膜电极接合体上设置对电极。对电极的设置方法如下所述。作为对电极的起始原料准备了以下材料。

157.nio(住友金属矿山株式会社制)5g

158.聚乙二醇400(和光纯药工业株式会社制)1g

159.乙醇(关东化学株式会社制)40g

160.将各种起始原料添加于球磨机,进行混合。这样得到了混合体。然后,使用热搅拌器将所得到的混合体加热至150℃。这样得到了nio的糊剂。

161.接着,在露出电解质膜的膜电极接合体的1个主面上,采用丝网印刷法涂布了nio的糊剂(参照s304)。所涂布的nio的糊剂具有10mm的直径。这样得到了单元的前体。

162.然后,将单元的前体在1400℃、大气气氛下烧成2小时。这样制作了实施例1的单元(参照s305)。

163.(单元的分析1:stem分析、edx分析)

164.通过stem对实施例1的单元的电解质膜进行分析。具体而言,将所得到的膜电极接合体切断,通过stem对膜电极接合体的剖面进行分析。以下,有时将通过stem进行的分析称为“stem分析”。

165.用于分析的stem是jem-f200(日本电子株式会社制)。stem分析以200kv的加速电压实施。

166.图5是电解质膜的明视场stem图像。图5所示的圆形标记是通过edx进行了分析的部位。以下,有时将通过edx进行的分析称为“edx分析”。

167.采用作为公知方法的克利夫-洛里默法,根据由edx分析得出的特性x射线强度,计算出zr和yb的元素的比率(即、重量比率)。表1示出所有分析部位的zr和yb的比率。

168.(单元的分析2:通过fe-epma进行的分析)

169.通过fe-epma对实施例1的电解质膜进行了分析。以下,有时将通过fe-epma进行的分析称为“fe-epma分析”。

170.用于分析的fe-epma是epma-8050g(岛津制作所株式会社制)。在15kv的加速电压、100na的照射电流下,通过fe-epma进行了分析。对包含电解质膜的40

×

30μm的范围进行分析。

171.图6a和图6b是从fe-epma输出的数据。图6a示出以各种元素的重量为基准的yb的计数。再者,所得到的计数为绝对值。图6a的右侧所示的栏表示图6a上的浓淡(深浅)与计数之间的关系。

172.将图6a转换为相对值(即、重量%)而得到的图表为图6b。

173.另外,电解质膜的3

×

3μm四方的区域中的yb的重量%的平均值、最大值和最小值由epma-8050g(岛津制作所株式会社制)输出。

174.表2是表示电解质膜的3

×

3μm四方的区域中的yb的重量%的平均值、最大值和最小值的数据。

175.根据图6a的数据,求出zr和yb的各分析点的浓度。

176.根据图6a的数据,采用标准曲线法将计数转换为浓度(即、重量%)。分析点的数量为15000点。

177.基于15000个分析点的重量%计算出yb/(zr+yb)的值(即、yb的组成比)。进而,以15000个分析点的平均值成为yb/(zr+yb)=0.2(即、电解质膜的平均组成,有时表示为c)的方式进行修正。该电解质膜的平均组成是根据起始原料的进料量算出的。

178.然后,求出各分析点的yb/(zr+yb)的值、以及15000个分析点之中成为预定的yb/(zr+yb)的值的比例。

179.图7是表示各分析点的yb/(zr+yb)的值、以及15000个分析点之中成为预定的yb/

(zr+yb)的比例的图表。

180.图7所示的“yb比例”是yb/(zr+yb)的值。图7所示的“频率(%)”是电解质膜中成为预定的yb/(zr+yb)的值的比例。

181.(单元的分析3:电解质膜的质子传导率)

182.使用实施例1的单元,根据电解质膜的电阻和电解质膜的厚度计算出电解质膜的质子传导率。电解质膜的电阻基于交流阻抗法。电解质膜中的质子传导率的计算方法如下所述。

183.使用modulab xm ecs(solartronanalytical制),以10mv的振幅,在1mhz~0.01hz的频率的范围中,对单元施加交流(条件:加湿氢气氛下,600℃的温度)。然后,输出cole-cole图表(参照图8)。根据输出的cole-cole图表的100khz~0.01hz的频率范围中的圆弧(参照图8),求出圆弧与实数轴的焦点。实数轴是指图8的图表中y轴的值为0的轴。然后,将所求出的交点之中高频率侧的交点作为ir电阻(参照图8)。

184.基于所求出的ir电阻和电解质膜的厚度,计算出单元的电解质膜中的质子传导率(单位:10-2s·

cm-1

)。

185.再者,电解质膜的电阻在500℃和700℃的各温度下进行了测定。

186.表3示出各温度和电解质膜的质子传导率(单位:10-2s·

cm-1

)。

187.(实施例2)

188.在实施例2中,除了以下的工序以外,采用与实施例1同样的方法制作了实施例2的电解质膜和使用该电解质膜的膜电极接合体/单元。然后,对电解质膜进行了分析。接着,对膜电极接合体/单元的特性进行了评价。图9和表1是stem分析/edx分析的结果。图10a、图10b和表2是fe-epma分析的结果。表3是计算出单元的质子传导率的结果。

189.(1)作为电解质材料的起始原料,准备了以下材料。

190.ba(no3)2(关东化学株式会社制)0.098mol

191.zro(no3)2·

2h2o(关东化学株式会社制)0.081mol

192.yb(no3)3·

xh2o(3<x<6,株式会社高纯度化学研究所制)0.019mol

193.(2)在制备电解质陶瓷浆液的工序中,将向正式烧成了的粉末中添加的bayb2o4的粉末的量设为1摩尔%。

194.(比较例1)

195.在比较例1中,除了以下工序以外,采用与实施例1同样的方法制作了比较例1的电解质膜和使用该电解质膜的膜电极接合体/单元。然后,对电解质膜进行了分析。接着,对膜电极接合体/单元的特性进行了评价。图12和表1是stem分析/edx分析的结果。图13a、图13b和表2是fe-epma分析的结果。表3是计算出单元的质子传导率的结果。

196.(1)作为电解质材料的起始原料,准备了以下材料。

197.ba(no3)2(关东化学株式会社制)0.097mol

198.zro(no3)2·

2h2o(关东化学株式会社制)0.080mol

199.yb(no3)3·

xh2o(3<x<6,株式会社高纯度化学研究所制)0.020mol

200.(2)在制备电解质陶瓷浆液的工序中,没有向正式烧成了的粉末中添加bayb2o4的粉末。

201.(特性评价的结果)

202.(单元的分析1:stem分析/edx分析)

203.基于图5、图9、图12和表1,对stem分析和edx分析的结果进行说明。如图5和图9所示,实施例1和实施例2的电解质膜为结晶性。结晶性的电解质膜由多个晶畴构成。各晶畴由第1子晶畴和第2子晶畴构成。第1子晶畴被第2子晶畴包围。换言之,第1子晶畴位于各晶畴的中央附近。另一方面,第2子晶畴位于各晶畴的周边附近。

204.如图5所示,分析部位1-1、1-3和1-5是目测观察为黑色的部位。这些分析部位是第1子晶畴。通过edx对该第1子晶畴进行分析,如表1所示,yb的浓度高于zr的浓度。另一方面,如图5所示,分析部位1-2、1-4和1-6是目测观察为白色的部位。这些分析部位是第2子晶畴。通过edx对该第2子晶畴进行分析,如表1所示,zr的浓度高于yb。

205.如图9所示,分析部位2-1和2-3是目测观察为黑色的部位。这些分析部位是第1子晶畴。通过edx对该第1子晶畴进行分析,如表1所示,yb的浓度高于zr的浓度。另一方面,如图9所示,分析部位2-2和2-4是目测观察为白色的部位。这些部位是第2子晶畴。通过edx对该第2子晶畴进行分析,如表1所示,zr的浓度高于yb。分析部位2-5和2-6都是目测观察为白色的部分。由此,分析部位2-5和2-6的晶畴不具有子晶畴。

206.如图12所示,构成比较例1的电解质膜的晶畴不具有子晶畴。通过edx对比较例1的电解质膜进行分析,在任一分析部位中zr的浓度都比yb的浓度高。

207.因此,比较例1的电解质膜是与实施例1和实施例2的电解质膜相比yb的浓度均匀的电解质膜。

208.换言之,实施例1和实施例2的电解质膜具有与比较例1相比yb的浓度不均(参差变动)的部位。

209.根据实施例1和实施例2,在yb的浓度不均的电解质膜中,各晶畴中所测定的yb/(zr+yb)之差为0.28以上。具体而言,yb/(zr+yb)之差为0.29以上。

210.由此,实施例1和实施例2的电解质膜包含多个晶畴。并且,至少一个晶畴在其内部包含第1子晶畴和第2子晶畴。第1子晶畴的m的浓度与第2子晶畴的m的浓度不同。第1子晶畴的m的浓度高于第2子晶畴的m的浓度。第1子晶畴被第2子晶畴包围。第1子晶畴由化学式bazr

1-a

ybao

3-δ

表示,并且第2子晶畴由化学式bazr

1-b

ybbo

3-δ

表示。其中,各化学式满足0<a<1、0<b<1、0<δ<1、且a﹣b≥0.28。

211.(单元的分析2:通过fe-epma进行的分析)

212.基于图7、图11和图14,对fe-epma分析的结果进行说明。

213.根据yb/(zr+yb)=0.2(即、取平均组成时的yb比例,换言之为组成式bazr

0.8

yb

0.2o3-δ

(δ是氧缺损量,0<δ<1)的yb比例),值偏离最远的yb比例为实施例1:yb/(zr+yb)=0.49、实施例2:yb/(zr+yb)=0.32、比较例1:yb/(zr+yb)=0.30。

214.如比较例1所示,制作了yb的浓度与实施例1和实施例2相比更均匀的电解质膜,由fe-epma分析而求出的yb比例在平均组成的值(即0.2)+0.1的范围内。

215.另一方面,在实施例1和实施例2中,由fe-epma分析求出的yb比例不在平均组成的值+0.1的范围内。换言之,在实施例1和实施例2中,由fe-epma分析求出的yb比例的至少一部分具有比平均组成的值+0.1大的值。由此可知,实施例1和实施例2的电解质膜的yb浓度的分布与比较例1相比更不均匀(即、在电解质膜中yb浓度不均,并且第1子晶畴和第2子晶畴的yb的浓度不同)。

216.由此,实施例1和实施例2的电解质膜包含掺杂有镱的锆酸钡系化合物。并且,在电解质膜上存在由组成式bazr

1-x

yb

xo3-δ

(0<c<1、c+0.1<x、0<δ<1)表示的3

×

3μm四方的区域。

217.接着,基于表2对fe-epma分析的结果进行说明。

218.通过fe-epma分析而输出数据。然后,求出电解质膜上的3μm

×

3μm的区域中的yb的重量%的最大值、最小值、平均值和“最大值﹣平均值”的值。在实施例1和实施例2中,“最大值﹣平均值”的值为5以上。具体而言,“最大值﹣平均值”的值在实施例1中为6.2,在实施例2中为5.6。另一方面,在比较例1中,“最大值﹣平均值”的值为2.0。由此可知,实施例1和实施例2的电解质膜与比较例1的电解质膜相比,yb浓度之差更大。换言之,实施例1和实施例2的电解质膜包含掺杂有镱的锆酸钡系化合物。比较例1的电解质膜的结果,可以说第1子晶畴的m的浓度与第2子晶畴的m的浓度实质相同。然后,通过电子束显微分析仪对电解质膜的3

×

3μm的范围进行分析,并输出数据。输出的数据的每单位面积的“yb的重量%的最大值﹣yb的重量%的平均值”的值为5%以上。

219.(单元的分析3:单元的质子传导率)

220.基于表3,对电解质膜的质子传导率进行说明。

221.实施例1和实施例2的单元与比较例1的单元相比,在各温度(即500℃、600℃和700℃)具有高的质子传导率。由此可知,yb浓度不均的电解质膜以及由该电解质膜制成的单元,质子传导率提高。

222.表1

[0223][0224]

表2

[0225][0226]

表3

[0227]

500℃600℃700℃实施例10.240.260.26实施例20.190.240.24比较例10.180.210.22

[0228]

产业可利用性

[0229]

本公开的电解质膜可适用于电化学单元和燃料电池。

[0230]

附图标记说明

[0231]

10

ꢀꢀꢀ

膜电极接合体

[0232]

11

ꢀꢀꢀ

电解质膜

[0233]

100

ꢀꢀ

晶畴

[0234]

100a 第1晶畴

[0235]

100b 第2晶畴

[0236]

101

ꢀꢀ

第1子晶畴

[0237]

102

ꢀꢀ

第2子晶畴

[0238]

gb

ꢀꢀꢀ

晶界

[0239]

12

ꢀꢀꢀ

电极

[0240]

13

ꢀꢀꢀ

对电极

[0241]

20

ꢀꢀꢀꢀ

电化学单元

[0242]

1000 燃料电池系统

[0243]

1014 筐体

[0244]

1021 氧化剂气体供给器

[0245]

1022 原料供给器

[0246]

1023 原料气体路径

[0247]

1024 氧化剂气体路径

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1