元件基板及其制造方法与流程

1.本发明是有关于一种元件基板,且特别是有关于具有发光元件的元件基板及其制造方法。

背景技术:

2.异方性导电膜(an

‑

isotropic conductive film,acf)是一种常见的连接媒介。一般而言,异方性导电膜包含胶材以及分布于胶材中的导电粒子。将一整片异方性导电膜贴于电路基板上并覆盖电路基板上的多个接垫,接着将晶片热压于异方性导电膜上,使晶片能与电路基板电性连接。异方性导电膜中的导电粒子在热压后彼此连接,使电子可以通过连接在一起的导电粒子而穿过异方性导电膜。然而,在热压制程中,由于异方性导电膜的面积较大,异方性导电膜的排胶效果不佳(或流动性不佳),导致导电粒子未能朝向预期的方向流动,容易在不同的接垫之间彼此连接,导致不同的接垫短路。此外,藉由异方性导电膜接合的制程需在高温高压的环境下执行,且需要以凸块(bump)对异方性导电膜中的导电粒子施加压力。然而,大面积的凸块阵列并不容易制作,且凸块在高温高压的环境下又容易因为应力集中而导致元件受损,所以利用异方性导电膜来进行大面积的电子元件的接合并不实际。

技术实现要素:

3.本发明提供一种元件基板,发光元件基板能较佳的连接至驱动电路基板。

4.本发明提供一种元件基板的制造方法,发光元件基板能较佳的连接至驱动电路基板。

5.本发明的至少一实施例提供一种元件基板,包括驱动电路基板、连接层以及发光元件基板。连接层位于驱动电路基板上。发光元件基板通过连接层而固定于驱动电路基板。驱动电路基板包括第一基板、驱动电路、保护层以及多个第一接垫。驱动电路位于第一基板上。保护层覆盖驱动电路。多个第一接垫位于保护层上,且电性连接至驱动电路。连接层包括多个电性连接结构以及至少一辅助结构。电性连接结构分别形成于第一接垫上。辅助结构形成于保护层上,且分离于电性连接结构。发光元件基板包括至少一绝缘层、至少一导线层、多个第二接垫以及多个发光元件。导线层位于绝缘层中。多个第二接垫位于绝缘层朝向连接层的一侧,且连接至电性连接结构。发光元件设置于绝缘层上,且通过导线层而电性连接至第二接垫。

6.本发明的至少一实施例提供一种元件基板的制造方法,包括:提供驱动电路基板、形成第一连接材料层于驱动电路基板上、图案化第一连接材料层并形成多个电性连接结构以及设置发光元件基板于电性连接结构上。驱动电路基板包括第一基板、驱动电路、保护层以及多个第一接垫。驱动电路位于第一基板上。保护层覆盖驱动电路。多个第一接垫位于保护层上,且电性连接至驱动电路。多个电性连接结构分别形成于多个第一接垫上。发光元件基板包括至少一绝缘层、至少一导线层、多个第二接垫以及多个发光元件。导线层位于绝缘

层中。多个第二接垫位于绝缘层朝向电性连接结构的一侧,且连接至电性连接结构。多个发光元件设置于绝缘层上,且通过导线层而电性连接至多个第二接垫。

7.以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

附图说明

8.图1a至图1f是依照本发明的一实施例的一种元件基板的制造方法剖面示意图。

9.图2是依照本发明的一实施例的一种连接层的上视示意图。

10.图3a至图3b是依照本发明的一实施例的一种元件基板的制造方法的剖面示意图。

11.图4a至图4g是依照本发明的一实施例的一种元件基板的制造方法的剖面示意图。

12.图5是依照本发明的一实施例的一种连接层的上视示意图。

13.图6是依照本发明的一实施例的一种元件基板的剖面示意图。

14.图7a与图7b是依照本发明的一实施例的一种元件基板的制造方法的剖面示意图。

15.图8是依照本发明的一实施例的一种驱动电路基板的剖面示意图。

16.图9是依照本发明的一实施例的一种第一连接材料层的剖面示意图。

17.其中,附图标记:

18.100:驱动电路基板

19.110:第一基板

20.120:驱动电路

21.120a:电路结构

22.122:导电层

23.124:绝缘层

24.130:保护层

25.140:第一接垫

26.200:第一连接材料层

27.210、210a:电性连接结构

28.220、220a、220b、310:辅助结构

29.300:第二连接材料层

30.400:发光元件基板

31.410:绝缘层

32.420:导线层

33.430:第二接垫

34.440:发光元件

35.442:第一电极

36.444:有机发光层

37.446:第二电极

38.450:软性基板

39.ch:通道层

40.cl:连接层

41.g:栅极

42.gi:栅极绝缘层

43.ls:激光制程

44.ntr1、ntr2:不透光区

45.o1:第一光罩

46.o2:第二光罩

47.pf:离形膜

48.sd:源极漏极

49.t:有源元件

50.tr1、tr2:透光区

具体实施方式

51.下面结合附图对本发明的结构原理和工作原理作具体的描述:

52.图1a至图1f是依照本发明的一实施例的一种元件基板的制造方法的剖面示意图。

53.请参考图1a,提供驱动电路基板100。驱动电路基板100包括第一基板110、驱动电路120、保护层130以及多个第一接垫140。

54.驱动电路120位于第一基板110上。保护层130覆盖驱动电路120。多个第一接垫140位于保护层130上,且电性连接至驱动电路120。在本实施例中,驱动电路120包括至少一层导电层122以及至少一层绝缘层124。在一些实施例中,驱动电路120还包括其他有源元件与被动元件。

55.形成第一连接材料层200于驱动电路基板100上。形成第一连接材料层200的方法包括将一整片第一连接材料层200贴于驱动电路基板100上或将第一连接材料层200涂布于驱动电路基板100上。在一些实施例中,第一连接材料层200包括第一光阻材料,第一光阻材料例如为正光阻或负光阻。在一些实施例中,第一光阻材料包括树脂、感光剂、溶剂以及导电材料。在一些实施例中,第一光阻材料包括导电高分子。

56.在一些实施例中,第一连接材料层200的黏度(viscosity)为1~250pa s。

57.在一些实施例中,形成第一连接材料层200于驱动电路基板100上之后,执行软烤制程以移除第一连接材料层200中的溶剂。软烤制程的温度例如为60度至220度。

58.请参考图1b与图1c,图案化第一连接材料层200以形成多个电性连接结构210。

59.在本实施例中,图案化第一连接材料层200的方法包括微影制程。通过第一光罩o1于第一连接材料层200上定义出电性连接结构210的位置,接着执行显影制程以移除部分第一连接材料层200。第一光罩o1具有透光区tr1以及不透光区ntr1。在本实施例中,第一连接材料层200包括第一光阻材料,且第一光阻材料为负光阻,电性连接结构210为固化的第一光阻材料,且位置对应了第一光罩o1的透光区tr1。

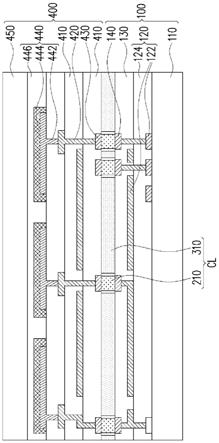

60.各个第一接垫140分别重叠于电性连接结构210中对应的一个,且电性连接结构210彼此不相连。换句话说,即使单个连接结构210中的导电材料在水平方向互相连接而形成电路,相邻的第一接垫140也不会因此而短路。在一些实施例中,不同于异方性导电材料,单个连接结构210在垂直方向以及水平方向皆可以导电。在一些实施例中,连接结构210不需要额外的进行热压制程就可以导电。在一些实施例中,连接结构210的片电阻<100ω/

□

。

61.请参考图1d与图1e,形成第二连接材料层300于驱动电路基板100上。在一些实施例中,形成第二连接材料层300于驱动电路基板100上之后,执行软烤制程以移除第二连接材料层300中的溶剂。软烤制程的温度例如为60度至220度。在一些实施例中,第二连接材料层300形成于驱动电路基板100以及电性连接结构210上。

62.图案化第二连接材料层300以形成辅助结构310。在本实施例中,图案化第二连接材料层300的方法包括微影制程。通过第二光罩o2于第二连接材料层300上定义出电性连接结构210的位置,接着执行显影制程以移除部分第二连接材料层300。第二光罩o2具有透光区tr2与不透光区ntr2。在本实施例中,第二连接材料层300包括第二光阻材料,且第二光阻材料为负光阻。辅助结构310为固化的第二光阻材料,且位置对应了第二光罩o2的透光区tr2。虽然在本实施例中,第一光阻材料与第二光阻材料皆为负光阻,但本发明不以此为限。在其他实施例中,第一光阻材料与第二光阻材料皆为正光阻。在其他实施例中,第一光阻材料与第二光阻材料中的一者为正光阻,另一者为负光阻。

63.在本实施例中,辅助结构310包括绝缘材料。辅助结构310包括多个开口op,且电性连接结构210分别位于开口op中。在一些实施例中,第一光罩o1与第二光罩o2有相反的图形,换句话说,第一光罩o1的透光区tr1的位置对应于第二光罩o2的不透光区ntr2的位置,且第二光罩o2的透光区tr2的位置对应于第一光罩o1的不透光区ntr1的位置。

64.在本实施例中,电性连接结构210与辅助结构310皆用微影制程成型,但本发明不以此为限。在其他实施例中,电性连接结构210与辅助结构310通过激光、电浆或其他物理/化学方式定义导通区的图形及/或绝缘区的图形。

65.在一些实施例中,辅助结构310分离于电性连接结构210,换句话说,辅助结构310不会覆盖于电性连接结构210的上表面。在一些实施例中,辅助结构310与电性连接结构210的高度大致相同。

66.请参考图1f,设置发光元件基板400于电性连接结构210上。在本实施例中,连接层cl包括电性连接结构210以及辅助结构310。连接层cl位于驱动电路基板100上,且发光元件基板400藉由连接层cl而固定于驱动电路基板100上。在一些实施例中,电性连接结构210的附着力为100~2000gf/inches,且辅助结构310的附着力为100~6000gf/inches。

67.发光元件基板400包括至少一绝缘层410、至少一导线层420、多个第二接垫430以及多个发光元件440。导线层420位于绝缘层410中。多个第二接垫430位于绝缘层410朝向连接层cl的一侧。在本实施例中,第二接垫430位于绝缘层410朝向电性连接结构210的一侧,且连接至电性连接结构210。

68.多个发光元件440设置于绝缘层410上,且通过导线层420而电性连接至多个第二接垫430。在本实施例中,发光元件440为有机发光二极管,且包括第一电极442、第二电极446以及位于第一电极442以及第二电极446之间的有机发光层444。在一些实施例中,第一电极442与第二电极446之间依序包括空穴注入层(hil)、空穴传导层(htl)、有机发光层444、空穴阻挡层(hbl)、电子传输层(etl)以及电子注入层(eil)。在本实施例中,第二电极446为共用电极,且每个第二电极446重叠于多个有机发光层444。

69.在本实施例中,发光元件基板400还包括软性基板450。软性基板450位于第二电极446上。

70.在本实施例中,发光元件基板400与驱动电路基板100可以分开制造,接着再通过

连接层cl连接在一起。在本实施例中,发光元件基板400与驱动电路基板100可以在低温(例如室温(约25℃))的环境下接合在一起,能减少发光元件基板400与驱动电路基板100故障的机率。

71.图2是依照本发明的一实施例的一种连接层的上视示意图。在此必须说明的是,图2的实施例沿用图1a至图1f的实施例的元件标号与部分内容,其中采用相同或近似的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参考前述实施例,在此不赘述。

72.请参考图2,在本实施例中,第一连接材料层例如是整片的形成于驱动电路基板100上,接着在图案化成具有预期形状的电性连接结构210。第二连接材料层例如是整片的形成于驱动电路基板100上,接着在图案化成具有预期形状的辅助结构300。

73.多个电性连接结构210分别位于辅助结构300的多个开口op中。

74.图3a至图3b是依照本发明的一实施例的一种元件基板的制造方法的剖面示意图,其中图3a延续图1c的步骤。

75.请参考图3a与图3b,形成第二连接材料层300于驱动电路基板100上。在一些实施例中,形成第二连接材料层300于驱动电路基板100上之后,执行软烤制程以移除第二连接材料层300中的溶剂。软烤制程的温度例如为60度至220度。在一些实施例中,第二连接材料层300形成于驱动电路基板100以及电性连接结构210上。

76.图案化第二连接材料层300以形成辅助结构310。在本实施例中,图案化第二连接材料层300的方法包括微影制程。藉由第一光罩o1于第二连接材料层300上定义出电性连接结构210的位置,接着执行显影制程以移除部分第二连接材料层300。在本实施例中,第二连接材料层300包括第二光阻材料,且第二光阻材料为正光阻。辅助结构310为固化的第二光阻材料,且对应了第一光罩o1的不透光区ntr1。在本实施例中,第一光阻材料为负光阻,且第二光阻材料为正光阻,第一光阻材料与第二光阻材料藉由相同的第一光罩o1而图案化,藉此节省制造成本。在其他实施例中,第一光阻材料为正光阻,且第二光阻材料为负光阻。

77.在本实施例中,通过控制微影制程的曝光时间或显影时间,使辅助结构310的开口op的尺寸大于对应的电性连接结构210的尺寸。因此,辅助结构310与电性连接结构210彼此分离,且辅助结构310不会覆盖于电性连接结构210的上表面。

78.在本实施例中,发光元件基板400与驱动电路基板100可以在低温(例如常温)的环境下接合在一起,能减少发光元件基板400与驱动电路基板100故障的机率。

79.图4a至图4g是依照本发明的一实施例的一种元件基板的制造方法的剖面示意图。在此必须说明的是,图2的实施例沿用图1a至图1f的实施例的元件标号与部分内容,其中采用相同或近似的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参考前述实施例,在此不赘述。

80.请参考图4a,提供驱动电路基板100。驱动电路基板100包括第一基板110、驱动电路120、保护层130以及多个第一接垫140,其中图4a省略绘示了驱动电路120中的具体结构。

81.驱动电路120位于第一基板110上。保护层130覆盖驱动电路120。多个第一接垫140位于保护层130上,且电性连接至驱动电路120。

82.形成第一连接材料层200于驱动电路基板100上。形成第一连接材料层200的方法包括将一整片第一连接材料层200贴于驱动电路基板100上或将第一连接材料层200涂布于

驱动电路基板100上。第一连接材料层200包括第一光阻材料,第一光阻材料例如为正光阻或负光阻。在一些实施例中,第一光阻材料包括树脂、感光剂、溶剂以及导电材料。

83.请参考图4b与图4c,图案化第一连接材料层200以形成多个电性连接结构210。在本实施例中,图案化第一连接材料层200以形成多个电性连接结构210以及多个辅助结构220。

84.在本实施例中,图案化第一连接材料层200的方法包括微影制程。藉由第一光罩o1于第一连接材料层200上定义出电性连接结构210以及辅助结构220的位置,接着执行显影制程以移除部分第一连接材料层200。第一光罩o1具有透光区tr1以及透光区ntr1。在本实施例中,第一连接材料层200包括第一光阻材料,且第一光阻材料为负光阻。电性连接结构210与辅助结构220包括相同材料。电性连接结构210与辅助结构220为固化的第一光阻材料,且位置对应了第一光罩o1的透光区tr1。在其他实施例中,第一光阻材料为正光阻,电性连接结构210与辅助结构220的位置对应了第一光罩o1的不透光区ntr1。

85.各个第一接垫140分别重叠于电性连接结构210中对应的一个。辅助结构220形成于保护层130上,且为浮置电极。电性连接结构210彼此不相连,且电性连接结构210与辅助结构220彼此不相连。

86.请参考图4d,提供中介基板ts。形成绝缘层410、导线层420以及第二接垫430于中介基板ts上。第二接垫430位于绝缘层410靠近中介基板ts的一侧。在一些实施例中,绝缘层410、导线层420以及第二接垫430的数量可以依照实际需求而进行调整。

87.请参考图4e,形成多条测试走线tl于绝缘层410上。设置发光元件440于该至少一绝缘层上,且发光元件440电性连接至测试走线tl以及第二接垫430。在本实施例中,发光元件440包括微型发光二极管(micro led)或次毫米发光二极管(mini led)。通过测试走线tl测试发光元件440。

88.请参考图4f,选择性地移除测试走线tl。移除中介基板ts以形成发光元件基板400。在本实施例中,发光元件基板400不包含测试走线tl,但本发明不以此为限。在其他实施例中,发光元件基板400包含测试走线tl。

89.请参考图4g,设置发光元件基板400于电性连接结构210上。在本实施例中,连接层cl包括电性连接结构210以及辅助结构310。连接层cl位于驱动电路基板100上,且发光元件基板400藉由连接层cl而固定于驱动电路基板100上。在一些实施例中,电性连接结构210与辅助结构310的附着力为100~6000gf/inches。

90.在本实施例中,发光元件基板400与驱动电路基板100可以分开制造,接着再藉由连接层cl连接在一起。在本实施例中,发光元件基板400与驱动电路基板100可以在低温(例如室温)的环境下接合在一起,能减少发光元件基板400与驱动电路基板100故障的机率。

91.图5是依照本发明的一实施例的一种连接层的上视示意图。在此必须说明的是,图5的实施例沿用图4a至图4g的实施例的元件标号与部分内容,其中采用相同或近似的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参考前述实施例,在此不赘述。

92.请参考图5,在本实施例中,第一连接材料层例如是整片的形成于驱动电路基板100上,接着在图案化成具有预期形状的电性连接结构210以及辅助结构220。电性连接结构210以及辅助结构220彼此分离。

93.图6是依照本发明的一实施例的一种元件基板的剖面示意图。在此必须说明的是,图5的实施例沿用图4a至图4g的实施例的元件标号与部分内容,其中采用相同或近似的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参考前述实施例,在此不赘述。

94.请参考图6,在本实施例中,第一连接材料层包括溶剂、树脂以及卤化银。溶剂包括氰化物、硫氰化物、硫代硫酸盐、硫脲、胺类、铵盐、亚硫酸盐、硫醚、冠醚或其他材料或上述材料之组合。在一些实施例中,树脂具有黏性,且包括天然树脂、环氧树脂、离子交换树脂或其他材料或上述材料之组合。卤化银包括agbr、agcl、agi、agf2、agf、ag2f或其他材料。

95.在本实施例中,在图案化第一连接材料层后执行加热制程,使卤化银还原为银。加热卤化银的方法例如为烘烤加热,且烘烤的温度例如为60℃至220℃。卤化银在加热之后形成银结晶,并大幅降低电阻值,以形成电性连接结构210a以及辅助结构220a。

96.在本实施例中,发光元件基板400与驱动电路基板100可以分开制造,接着再藉由连接层cl连接在一起。在本实施例中,发光元件基板400与驱动电路基板100可以在低温(例如室温)的环境下接合在一起,能减少发光元件基板400与驱动电路基板100故障的机率。

97.图7a与图7b是依照本发明的一实施例的一种元件基板的制造方法的剖面示意图。在此必须说明的是,图7a与图7b的实施例沿用图6的实施例的元件标号与部分内容,其中采用相同或近似的标号来表示相同或近似的元件,并且省略了相同技术内容的说明。关于省略部分的说明可参考前述实施例,在此不赘述。

98.请参考图7a,在本实施例中,第一连接材料层包括溶剂、树脂以及卤化银。图案化第一连接材料层以形成电性连接结构210a。在本实施例中,藉由激光制程ls以于第一连接材料层中形成具有预期图案的电性连接结构210a。第一连接材料层被激光加热的部分的卤化银被还原成银并转变为可以导电的电性连接结构210a,未被激光加热的则为绝缘的辅助结构220b。在本实施例中,电性连接结构210a与辅助结构220b彼此相连。

99.请参考图7b,设置发光元件基板400于电性连接结构210a以及辅助结构220b上,且发光元件基板400通过电性连接结构210a以及辅助结构220b而固定于驱动电路基板100上。

100.在本实施例中,发光元件基板400与驱动电路基板100可以分开制造,接着再藉由连接层cl连接在一起。在本实施例中,发光元件基板400与驱动电路基板100可以在低温(例如室温)的环境下接合在一起,能减少发光元件基板400与驱动电路基板100故障的机率。

101.图8是依照本发明的一实施例的一种驱动电路基板的剖面示意图。

102.请参考图8,在本实施例中,驱动电路基板120是由多层电路结构120a堆叠而成,电路结构120a例如是用类似于前述实施例的连接层(图8省略绘出)相连在一起或是用其他方式相连在一起。在本实施例中,每个电路结构120a包含导电层122以及绝缘层124,一些电路结构还包含有源元件t。有源元件t包含源极漏极sd、栅极g、通道层ch以及栅极绝缘层gi。栅极g重叠于通道层ch,且栅极g与通道层ch之间隔有栅极绝缘层gi。源极漏极sd电性连接至通道层ch。在一些实施例中,有源元件t电性连接至发光元件基板中的发光元件。

103.在本实施例中,驱动电路基板120是由多层电路结构120a堆叠而成,藉此能减小驱动电路基板120的面积。

104.图9是依照本发明的一实施例的一种第一连接材料层的剖面示意图。

105.请参考图9,在本实施例中,第一连接材料层200的上下两侧具有离形膜pf。形成第

一连接材料层200于驱动电路基板上的方法包括先将其中一层离形膜pf剥除,接着将第一连接材料层200贴于驱动电路基板上,最后再剥除另一层离形膜pf。

106.在本实施例中,被两层离形膜pf夹住之第一连接材料层200包括树脂与导电材。将第一连接材料层200贴于驱动电路基板上时会另外添加溶剂于第一连接材料层200中以调整第一连接材料层200的黏度。

107.在本实施例中,将第一连接材料层200贴于驱动电路基板之后,藉由后制程降低预定区块的导电性,使预定区块达到绝缘效果,藉此定义出电性连接结构与辅助结构。在一些实施例中,前述后制程例如为电浆处理制程、激光剥离制程或其他类似的制程。

108.综上所述,发光元件基板与驱动电路基板可以在低温的环境下接合在一起,能减少发光元件基板与驱动电路基板故障的机率。

109.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1