显示面板的制作方法、显示面板及显示装置与流程

1.本发明涉及显示技术领域,特别是涉及一种显示面板的制作方法、显示面板及显示装置。

背景技术:

2.随着传统平板显示和微型投影显示技术的发展,未来可期的微发光二极管(micro light emitting diode,micro-led)技术具有显著的性能优势,越来越引起人们的广泛关注。micro-led可视为微小化的led,可单独点亮,具有低功耗、高亮度、高清晰度与长寿命等优势。

3.micro-led显示面板在制作过程中,需要将制作完成的micro-led发光元件转移并电连接在阵列基板上。然而,micro-led体积小,相应的电极焊盘小,定位精度低,绑定时容易短路。

技术实现要素:

4.本发明的目的是提供一种显示面板的制作方法、显示面板及显示装置,以提高显示面板的制作良率。

5.一方面,本发明实施例提出一种显示面板,包括:阵列基板,包括电极焊盘;以及发光二极管,与电极焊盘电连接;其中,电极焊盘具有第一磁性。

6.根据本发明一方面的前述任一实施方式,阵列基板包括驱动衬底、驱动阵列层和像素限定层,驱动阵列层位于驱动衬底上,驱动阵列层包括像素电路和暴露在驱动阵列层表面的电极焊盘;像素限定层位于驱动阵列层背离驱动衬底的一侧,像素限定层包括多个像素开口,电极焊盘位于像素开口内。

7.根据本发明一方面的前述任一实施方式,像素限定层为光反射层。

8.根据本发明一方面的前述任一实施方式,像素限定层为掺杂有单晶硅颗粒的有机层。

9.根据本发明一方面的前述任一实施方式,像素开口沿远离阵列基板的方向逐渐扩大。

10.另一方面,本发明实施例提出一种显示面板的制作方法,包括:形成包括电极焊盘的阵列基板,电极焊盘具有第一磁性;在拾取装置的拾取头表面形成吸附膜层,吸附膜层具有与第一磁性相反的第二磁性;通过拾取装置拾取发光二极管;将发光二极管转移至阵列基板,其中,电极焊盘与吸附膜层彼此吸附,使得发光二极管与电极焊盘对应定位;以及将发光二极管与电极焊盘电连接。

11.根据本发明另一方面的前述任一实施方式,将发光二极管转移至阵列基板之前,制作方法还包括:图案化吸附膜层,以将相邻的发光二极管之间的吸附膜层去除。

12.根据本发明另一方面的前述任一实施方式,吸附膜层为掺杂有磁性材料颗粒的胶层。

13.根据本发明另一方面的前述任一实施方式,将发光二极管与电极焊盘电连接后,制作方法还包括:通过拾取装置释放发光二极管,使得发光二极管与吸附膜层分离。

14.另一方面,本发明实施例提出一种显示装置,包括如前所述的显示面板。

15.根据本发明实施例的显示面板及其制作方法,通过在阵列基板制作具有第一磁性的电极焊盘,在拾取装置的拾取头表面设置具有与第一磁性相反的第二磁性的吸附膜层,可以将拾取的发光二极管精确定位至阵列基板的电极焊盘上,降低二者电连接时发生短路的概率,提高了显示面板的制作良率。

附图说明

16.通过阅读以下参照附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显,其中,相同或相似的附图标记表示相同或相似的特征,附图并未按照实际的比例绘制。

17.图1示出根据本发明一种实施例的显示面板的俯视图;

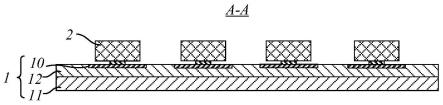

18.图2示出图1中的显示面板沿a-a方向的剖面图;

19.图3示出本发明一种替代实施例的显示面板沿a-a方向的剖面图;

20.图4示出根据本发明一种实施例提供的显示面板的制作方法的流程图;

21.图5至图12示出根据本发明各种实施例提供的显示面板的制作方法的各步骤的截面图。

具体实施方式

22.下面将详细描述本发明的各个方面的特征和示例性实施例。在下面的详细描述中,提出了许多具体细节,以便提供对本发明的全面理解。但是,对于本领域技术人员来说很明显的是,本发明可以在不需要这些具体细节中的一些细节的情况下实施。下面对实施例的描述仅仅是为了通过示出本发明的示例来提供对本发明的更好的理解。在附图和下面的描述中,至少部分的公知结构和技术没有被示出,以便避免对本发明造成不必要的模糊;并且,为了清晰,可能夸大了部分结构的尺寸。此外,下文中所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。

23.需要说明的是,在本文中,诸如第三和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。

24.应当理解,在描述部件的结构时,当将一层、一个区域称为位于另一层、另一个区域“上面”或“上方”时,可以指直接位于另一层、另一个区域上面,或者在其与另一层、另一个区域之间还包含其它的层或区域。并且,如果将部件翻转,该一层、一个区域将位于另一层、另一个区域“下面”或“下方”。

25.图1是根据本发明一种实施例提供的显示面板的俯视图,图2示出图1中的显示面板沿a-a方向的剖面图。

26.请一并参阅图1和图2,本发明实施例提供了一种显示面板,包括阵列基板1和发光二极管2,阵列基板1包括电极焊盘10,发光二极管2与电极焊盘10电连接,其中,电极焊盘10具有第一磁性。

27.如图1和图2所示,多个发光二极管2呈阵列分布于阵列基板1上。具体地,阵列基板1包括驱动衬底11和驱动阵列层12,驱动阵列层12位于驱动衬底11上,驱动阵列层12包括像素电路和暴露在驱动阵列层12表面的电极焊盘10。多个电极焊盘10呈阵列排布于阵列基板1上,多个发光二极管2与多个电极焊盘10一一对应电连接,即发光二极管2与驱动阵列层12中的像素电路电连接。其中,每个电极焊盘10具有第一磁性。电极焊盘10包括磁性材料,例如二价铁、钴、镍等过渡金属元素及其合金。

28.可选地,发光二极管2为微型发光二极管(micro light emitting diode,micro-led)。本文中,“微”发光二极管及其它“微”器件指发光二极管及器件的尺寸,在一些实施例中,术语“微”指器件的尺寸在1微米至100微米的范围。然而可以理解的是,本发明实施例可以不限于此,实施例的某些方面可以适用于更大或更小尺寸的发光二极管。

29.可选地,发光二极管2为倒装结构。每个发光二极管2可以包括第一电极和第二电极,当发光二极管2为倒装结构时,第一电极和第二电极位于发光二极管2的同侧。发光二极管2通过第一电极和第二电极与对应的电极焊盘10电连接。以下将以发光二极管2的第一电极与驱动阵列层12之间的电连接结构为例进行说明,第二电极与驱动阵列层12之间的电连接结构与之类似,不再详述。

30.相关技术中,由于micro-led体积小、相应的电极焊盘也较小,巨量转移micro-led存在micro-led与电极焊盘对位不准确、导致二者电连接时发生短路,限制了微显示技术的发展。

31.根据本发明实施例的显示面板,通过拾取装置转移数量巨大的发光二极管2的过程中,由于电极焊盘10具有第一磁性,拾取装置的拾取头表面设置具有与第一磁性相反的第二磁性的吸附膜层,例如,第一磁性和第二磁性中的任一者的磁性为n极,第一磁性和第二磁性中的另一者的磁性为s极,通过电极焊盘10与拾取头的吸附膜层之间的磁吸力可以将拾取的发光二极管2精确定位至电极焊盘10上,降低二者电连接时发生短路的概率,提高了显示面板的制作良率。另外,由于磁吸力不耗费任何能量,也不会对发光二极管2的电信号产生干扰,降低了制作成本。

32.在一些实施例中,显示面板还包括封装层(图中未示出)。封装层覆盖多个发光二极管2,封装层例如是薄膜封装层。

33.本发明实施例提供的一种显示面板,通过在阵列基板1上制作具有第一磁性的电极焊盘10,在拾取装置的拾取头表面设置具有与第一磁性相反的第二磁性的吸附膜层,可以将拾取的发光二极管2精确定位至阵列基板1的电极焊盘10上,降低二者电连接时发生短路的概率,提高了显示面板的制作良率。

34.图3示出本发明一种替代实施例的显示面板沿a-a方向的剖面图。

35.参阅图3,本发明实施例还提供了一种显示面板,其与图2所示的显示面板结构类似,不同之处在于,阵列基板1还包括像素限定层13,像素限定层13位于驱动阵列层12背离驱动衬底11的一侧,像素限定层13包括多个像素开口131,电极焊盘10位于像素开口131内。

36.可选地,像素限定层13为光反射层。可选地,像素限定层13为掺杂有单晶硅颗粒的有机层。有机层例如可以为聚酰亚胺。其中,聚酰亚胺具有耐高温、绝缘性好、介电常数高、介电损耗低等优越性能。可选地,单晶硅颗粒为纳米级掺杂材料,其既不影响发光二极管2之间的电学隔离,又具有高反射率,发光二极管2的侧面出射的光线经由像素开口131的表

面反射到发光二极管2的上表面,提高了出光效率。

37.在一些实施例中,为了进一步提高出光效率,像素开口131沿远离阵列基板1的方向逐渐扩大。进一步可选地,像素限定层13的厚度大于发光二极管2的厚度。由此,通过在相邻的发光二极管2之间填充像素限定层13,可以有效避免相邻发光二极管2之间的串色问题。

38.本发明实施例还提供一种显示面板的制作方法,以下将以上述其中若干实施例的显示面板的制作过程为例对该制作方法进行说明。

39.图4示出根据本发明一种实施例提供的显示面板的制作方法的流程图,该制作方法包括步骤s1至步骤s6。图5至图12示出根据本发明各种实施例提供的显示面板的制作方法的各步骤的截面图。

40.如图5所示,在步骤s1中,形成包括电极焊盘10的阵列基板1,电极焊盘10具有第一磁性。可选地,电极焊盘10包括磁性材料,例如二价铁、钴、镍等过渡金属元素及其合金。

41.请继续参考图5,在一些实施例中,步骤s1中,形成包括电极焊盘10的阵列基板1包括:

42.步骤s11:在驱动衬底11上形成驱动阵列层12,驱动阵列层12包括像素电路和暴露在驱动阵列层12表面的电极焊盘10。

43.如图6所示,在一些实施例中,步骤s1中,形成包括电极焊盘10的阵列基板1还包括:

44.步骤s12:在驱动阵列层12上形成像素限定层13,图案化像素限定层13,得到像素开口131,电极焊盘10位于像素开口131内。

45.可选地,像素限定层13为光反射层。可选地,像素限定层13为掺杂有单晶硅颗粒的有机层。有机层例如可以为聚酰亚胺。其中,聚酰亚胺具有耐高温、绝缘性好、介电常数高、介电损耗低等优越性能。可选地,单晶硅颗粒为纳米级掺杂材料,其既不影响发光二极管2之间的电学隔离,又具有高反射率,发光二极管2的侧面出射的光线经由像素开口131的表面反射到发光二极管2的上表面,提高了出光效率。

46.在一些实施例中,为了进一步提高出光效率,像素开口131沿远离阵列基板1的方向逐渐扩大。进一步可选地,像素限定层13的厚度大于发光二极管2的厚度。由此,通过在相邻的发光二极管2之间填充像素限定层13,可以有效避免相邻发光二极管2之间的串色问题。

47.如图7所示,步骤s2中,在拾取装置3的拾取头31表面形成吸附膜层32,吸附膜层32具有与第一磁性相反的第二磁性。

48.如图8所示,步骤s3中,通过拾取装置3拾取发光二极管2。

49.步骤s4中,将发光二极管2转移至阵列基板1,其中,电极焊盘10与吸附膜层32彼此吸附,使得发光二极管2与电极焊盘10对应定位。

50.由于电极焊盘10具有第一磁性,拾取装置3的拾取头31表面设置具有与第一磁性相反的第二磁性的吸附膜层32,例如,第一磁性和第二磁性中的任一者的磁性为n极,第一磁性和第二磁性中的另一者的磁性为s极,通过电极焊盘10与拾取头的吸附膜层32之间的磁吸力可以将拾取的发光二极管2精确定位至电极焊盘10上,降低二者电连接时发生短路的概率,提高了显示面板的制作良率。

51.可选地,当驱动阵列层12上形成有像素限定层13时,图案化像素限定层13得到像素开口131,电极焊盘10位于像素开口131内。将拾取装置3的拾取头31拾取的发光二极管2与像素开口131对齐放置,由于像素限定层13具有一定的厚度尺寸,便于将拾取装置3拾取的多个发光二极管2相对于各个电极焊盘10的位置对齐。然后将拾取装置3逐渐靠近电极焊盘10。当吸附膜层32与电极焊盘10之间的距离能够产生预定的磁吸力时,在磁吸力的作用下可以将发光二极管2精确定位至电极焊盘10上。

52.如图9所示,在步骤s5中,将发光二极管2与电极焊盘10电连接。可选地,发光二极管2与电极焊盘10通过键合或者绑定的方式实现电连接。

53.可选地,如图9所示,像素限定层13的厚度略大于发光二极管2的厚度,以减小定位过程中发光二极管2与电极焊盘10之间的距离,提高发光二极管2与电极焊盘10的定位精度。

54.在一些实施例中,上述步骤s4之前,即将发光二极管2转移至阵列基板1之前,显示面板的制作方法还包括:

55.步骤s31:图案化吸附膜层32,以将相邻的发光二极管2之间的吸附膜层32去除。图案化的方式例如可以为刻蚀工艺。

56.可选地,吸附膜层32为掺杂有磁性材料颗粒的胶层。胶层例如是光刻胶,其中胶层中掺杂有磁性材料。

57.如图10至图12所示,为了进一步提高发光二极管2的出光效率,可以增大像素限定层13的厚度尺寸,以使发光二极管2的侧面出射的光线经由像素开口131的表面尽可能多地反射到发光二极管2的上表面。同时,将相邻的发光二极管2之间的吸附膜层32去除,可以减小定位过程中发光二极管2与电极焊盘10之间的距离,提高发光二极管2与电极焊盘10的定位精度。

58.进一步地,将发光二极管2与电极焊盘10电连接后,显示面板的制作方法还包括:

59.步骤s6:通过拾取装置3释放发光二极管2,使得发光二极管2与吸附膜层32分离。

60.在一些实施例中,显示面板的制作方法还包括:在多个发光二极管2背离阵列基板3的一侧形成封装层。封装层例如是薄膜封装层。

61.本发明实施例提供的一种显示面板的制作方法,通过在阵列基板1上制作具有第一磁性的电极焊盘10,在拾取装置3的拾取头31表面设置具有与第一磁性相反的第二磁性的吸附膜层32,可以将拾取的发光二极管2精确定位至阵列基板1的电极焊盘10上,降低电连接时发生短路的概率,提高了显示面板的制作良率。

62.另外,本发明实施例还提供了一种显示装置,包括如前所述的显示面板,该显示面板包括阵列基板1和发光二极管2,阵列基板1包括电极焊盘10,发光二极管2与电极焊盘10电连接,其中,电极焊盘10具有第一磁性。该显示装置可以为智能手机、平板电脑、可穿戴显示装置等电子设备,不再赘述。

63.本发明实施例提供的一种显示装置,通过在显示面板的阵列基板1上制作具有第一磁性的电极焊盘10,在拾取装置3的拾取头31表面设置具有与第一磁性相反的第二磁性的吸附膜层32,可以将拾取的发光二极管2精确定位至阵列基板1的电极焊盘10上,降低二者电连接时发生短路的概率,提高了显示面板及显示装置的制作良率。

64.依照本发明如上文所述的实施例,这些实施例并没有详尽叙述所有的细节,也不

限制该发明仅为所述的具体实施例。显然,根据以上描述,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地利用本发明以及在本发明基础上的修改使用。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1