变压器及其绕线架的制作方法

1.一种变压器,尤指一种自动化组装绕线架的变压器。

背景技术:

2.变压器为电子产品常使用的电子组件,提供转换电子电路中的驱动电压。一般的变压器包括外壳、外壳内的绕线架(bobbin)、缠绕于绕线架上的一次侧线圈、二次侧线圈以及覆盖其上的磁心组。变压器外观主要呈现外壳及绕线架的二件式元件,且绕线架具有多个接脚,外壳具有多个接脚,一次侧线圈的接线端位于绕线架上,其可自动化加工缠绕线在绕线架的各接脚上,而二次侧线圈的接线端必须手工拉出绕线架外且缠绕线在外壳的各接脚上进行焊接,无法自动化生产。

技术实现要素:

3.有鉴于此,依据一些实施例,一种绕线架包括本体、连接件及端子座。本体缠绕一线圈,本体具有延伸部以及走线槽。连接件一侧连接于延伸部,连接件具有裁切部。端子座包括接脚,端子座连接于连接件另一侧,线圈的接线端经由走线槽延伸至端子座并连接于接脚。

4.在一些实施例中,本体、连接件与端子座为同一材料制成的一体式构件,连接件与端子座沿第一轴横向排列于本体侧边。

5.在一些实施例中,连接件具有二个裁切部,一个裁切部邻近于本体设置,另一个裁切部邻近于端子座设置。

6.在一些实施例中,绕线架还包括多个连接件,各连接件一侧分别连接于延伸部二侧,各连接件另一侧分别连接于端子座二侧,端子座包括二个接脚且一对一连接二个接线端。

7.在一些实施例中,延伸部具有多个凸部,本体具有位于多个凸部之间的出线口,多个凸部之间的距离小于各连接件之间的距离,线圈的多个接线端经由出线口延伸至各连接件之间。

8.在一些实施例中,多个凸部之间的距离小于各连接件之间的距离。

9.在一些实施例中,延伸部具有第一圆角,端子座具有第二圆角,第一圆角位于出线口,第一圆角及第二圆角分别供线圈接触。

10.在一些实施例中,本体具有二个延伸部及二个走线槽,线圈具有四个接线端,绕线架包括二个端子座及各端子座包括二个接脚,各接线端分别经由各走线槽延伸出并一对一连接至各接脚。

11.在一些实施例中,提出一种变压器,包括外壳及绕线架。绕线架包括本体、连接件及端子座,本体缠绕线圈且位于外壳内,本体具有延伸部以及走线槽,连接件一侧连接于延伸部,连接件具有裁切部,端子座包括接脚,端子座连接于连接件另一侧,线圈的接线端经由走线槽延伸至端子座并连接于接脚,连接件与端子座位于外壳外部。

12.在一些实施例中,提出一种变压器,包括外壳及绕线架。外壳包括组装部。绕线架包括本体及端子座,本体缠绕线圈且位于外壳内,本体具有延伸部以及走线槽,端子座包括接脚,线圈的接线端经由走线槽延伸至端子座并连接于接脚,端子座包括结合组装部的结合部,延伸部与端子座之一具有至少一断裂痕迹部。

13.在一些实施例中,断裂痕迹部具有切面或切断线。

14.在一些实施例中,组装部与结合部之一具有结合构件,端子座沿第二轴直向排列于外壳表面。

15.在一些实施例中,外壳具有端子固定件,端子固定件固定于各接脚。

16.在一些实施例中,延伸部具有一或多个断裂痕迹部,端子座具有一或多个断裂痕迹部。

17.在一些实施例中,端子座包括二个接脚且一对一连接二个接线端。

18.在一些实施例中,本体具有二个延伸部及二个走线槽,线圈具有四个接线端,绕线架包括二个端子座及各端子座包括二个接脚,各接线端分别经由各走线槽延伸出并一对一连接至各接脚。

19.综上,依据一些实施例,自动化加工将连接件去除后,将端子座安装在外壳表面,变压器外观主要呈现外壳、绕线架与端子座的三件式元件,端子座上设置有接脚并供接线焊接,外壳无设置接脚,有效缩小变压器整体的体积,达到变压器小型化、减轻重量、便于携带、缩减变压器制造工时及人力成本。其次,依据一些实施例,绕线架的本体与端子座之间透过可自动化加工切断的连接件,有效提高自动化加工的效能与变压器良率。

附图说明

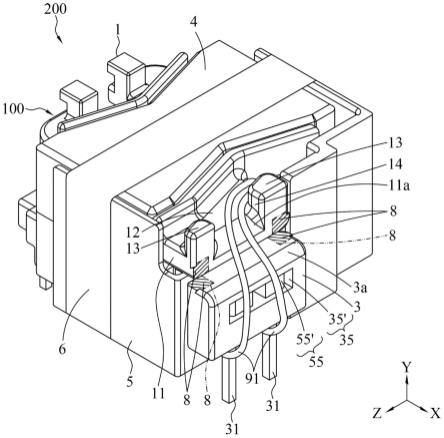

20.图1绘示依据一些实施例,变压器的分解示意图,绕线架未缠绕线圈;

21.图2绘示依据一些实施例,变压器依图1的正面视角的外观示意图,绕线架未缠绕线圈;

22.图3绘示依据一些实施例,变压器背面视角的外观示意图,绕线架未缠绕线圈;

23.图4绘示依据一些实施例,变压器依图2翻转180度视角的外观示意图,绕线架未缠绕线圈;

24.图5绘示依据一些实施例,绕线架的俯视示意图,绕线架未缠绕线圈;

25.图6绘示依据一些实施例,绕线架的外观示意图,绕线架缠绕线圈,未焊接焊锡;

26.图7绘示依据一些实施例,绕线架安装磁心组的外观示意图;

27.图8绘示依据一些实施例,绕线架安装外壳的外观示意图;

28.图9绘示依据一些实施例,变压器固定胶布的外观示意图;

29.图10绘示依据一些实施例,变压器的俯视示意图,未移除连接件的状态;

30.图11绘示依据一些实施例,变压器的俯视示意图,移除连接件的状态;

31.图12绘示依据一些实施例,变压器的局部侧视示意图,未移除连接件的状态;

32.图13绘示依据一些实施例,变压器的局部侧视示意图,移除连接件的状态;

33.图14绘示依据一些实施例,变压器的侧视示意图,端子座组合在外壳的状态;

34.图15绘示依据一些实施例,变压器的外观示意图,端子座组合在外壳的状态,延伸部与端子座具有多个断裂痕迹部;

35.图16绘示依据一些实施例,变压器的俯视示意图,移除单一个连接件的状态;

36.图17绘示图16所示变压器的外观示意图,延伸部具有单一个断裂痕迹部;

37.图18绘示依据一些实施例,变压器的外观示意图,外壳具有端子固定件;

38.图19绘示依据一些实施例,另一种变压器的外观示意图;

39.图20绘示依据一些实施例,变压器的局部侧视示意图,连接件具有一裁切部;

40.图21绘示依据一些实施例,变压器的局部侧视示意图,组装部与结合部皆具有结合构件;

41.图22绘示依据一些实施例,变压器的局部侧视示意图,组装部与结合部之一具有结合构件。

42.【符号说明】

43.100:绕线架

44.200:变压器

45.1:本体

46.11:延伸部

47.11a:第一圆角

48.12:走线槽

49.13:凸部

50.14:出线口

51.2:连接件

52.21:裁切部,裁切槽

53.3:端子座

54.3a:第二圆角

55.31:接脚

56.35:结合部,粘贴件,凸块

57.35’:扣孔

58.4:磁心组

59.5:外壳

60.51:端子固定件,夹持块

61.55:组装部,凹部,粘贴件

62.55’:卡钩

63.6:胶布

64.8:断裂痕迹部,切面,切断线

65.9:线圈

66.91:接线端

67.92:焊锡

68.d1:距离

69.d2:距离

70.h:深度

71.w:厚度

72.l1:长度

73.l2:总长度

74.p1:第一外径

75.p2:第二外径

76.x:第一轴

77.y:第二轴

78.z:第三轴

具体实施方式

79.请参阅图1,图1为变压器200的分解示意图,绕线架100未缠绕线圈9。在一些实施例中,绕线架100包括本体1、连接件2及端子座3。

80.本体1具有延伸部11以及走线槽12。

81.连接件2一侧连接于延伸部11,连接件2具有裁切部21。

82.端子座3包括一个接脚31(图未示,如图1所示的多个接脚31仅留有一个接脚31),端子座3连接于连接件2另一侧。

83.请同时参阅图1至图6,图2为变压器200依图1的正面视角的外观示意图,绕线架100未缠绕线圈9。图3为变压器200背面视角的外观示意图,绕线架100未缠绕线圈9。图4为变压器200依图2翻转180度视角的外观示意图,绕线架100未缠绕线圈9,图5为绕线架100的俯视示意图,绕线架100未缠绕线圈9。图6为绕线架100的外观示意图,绕线架100缠绕线圈9,未焊接焊锡92。在一些实施例中,本体1一侧具有一个延伸部11及一个走线槽12,本体1缠绕一线圈9(如图6所示),线圈9的一个接线端91(图未示,可为如图6的多个接线端91仅留有一个接线端91)经由走线槽12延伸至端子座3并连接于一个接脚31(或多个接脚31),非以此为限。在一些实施例中,线圈9(如图6所示)具有二个接线端91,本体1缠绕的线圈9的层数及先后次序并不限定,一次侧线圈9在本体1绕线至如图6左边的端子,二次侧线圈9在本体1绕线至如图6右边的端子座3上各接脚31,以下二次侧线圈9以线圈9说明。绕线架100包括一个端子座3,端子座3包括二个接脚31,线圈9的各接线端91分别经由走线槽12延伸出并一对一连接至各接脚31。

84.请同时参阅图1、图5与图6,当线圈9的多个接线端91经过整理,绕接在走线槽12并穿出走线槽12外时,再将多个接线端91越过端子座3表面至端子座3侧端,使各接线端91与端子座3侧端的各接脚31绕接固定,接者,在各接线端91与各接脚31的连接处焊接焊锡92(如图14所示)固定。

85.请同时参阅图1与图6,在一些实施例中,连接件2与端子座3实质上垂直于本体1,本体1、连接件2与端子座3为一体式构件,本体1、连接件2与端子座3为同一材料(例如是但不限于电木材质)射出成型制成,非以此为限。在一些实施例中,本体1、连接件2与端子座3可为多个材料一起射出成型制成(双料射出)。

86.请同时参阅图1与图6,在一些实施例中,连接件2与端子座3沿第一轴x横向排列于本体1侧边,第一轴x为三维座标系统的x轴,第二轴y为三维座标系统的y轴,第三轴z为三维座标系统的z轴,第一轴x、第二轴y与第三轴z彼此实质上垂直,第一轴x与第二轴y之间为90度的角度,但非以此为限。在一些实施例中,第一轴x与第二轴y之间的角度可以为75度至

125度范围中任一角度。

87.请同时参阅图7至图9,图7为绕线架100安装磁心组4的外观示意图。图8为绕线架100安装外壳5的外观示意图。图9为变压器200固定胶布6的外观示意图。在一些实施例中,当绕线架100的各接线端91与各接脚31的连接处进行焊接焊锡92后,会再于本体1上安装磁心组4,接着,再组装外壳5在本体1与磁心组4外部,接着,再将胶布6绕接在外壳5与磁心组4外固定;其中,亦可外壳5与磁心组4以胶粘合固定。

88.请同时参阅图1、图6与图12,图12为变压器200的局部侧视示意图,未移除连接件2的状态。在一些实施例中,连接件2具有二个裁切部21(或可如图16所示为一个裁切部21),一个裁切部21邻近于本体1设置,另一个裁切部21邻近于端子座3设置。在一些实施例中,连接件2的裁切部21为一裁切槽21(以下以裁切槽21为例说明,并给予与裁切部21相同的标号),裁切槽21形成于连接件2上方,供自动化加工工具将各连接件2进行裁切,非以此为限。在一些实施例中,裁切槽21可形成于连接件2下方,供自动化加工工具将各连接件2进行裁切。

89.请同时参阅图1、图6与图12,在一些实施例中,裁切槽21的深度h深浅为由连接件2本身的材质、连接件2的厚度w以及与连接件2的长度l1所决定。在一些实施例中,例如使用电木材质制成的连接件2时,由于裁切槽21呈v型凹槽便于自动化加工切断连接件2。本体1与端子座3之间透过设置可便于自动化加工切断的连接件2,提高自动化加工至少30%的效能,提高变压器200加工后的良率。

90.请同时参阅图1与图6,在一些实施例中,延伸部11为一突块沿x轴横向突出于本体1侧边,延伸部11具有多个凸部13,各凸部13沿y轴突出在延伸部11表面,各凸部13的四周边缘为圆角,供接线端91平滑接触,避免磨损破裂。

91.请同时参阅图5、图6、图10与图11,图10为变压器200的俯视示意图,未移除连接件2的状态。图11为变压器200的俯视示意图,移除连接件2的状态。在一些实施例中,本体1具有出线口14,出线口14位于多个凸部13之间,多个凸部13之间的距离d1(意即出线口14的宽度)小于各连接件2之间的距离d2(如图5所示),线圈9的多个接线端91经由出线口14穿出并延伸至各连接件2之间(如图10所示)。由图10所示变压器200的俯视观之,各接线端91不会重叠到各连接件2。

92.在一些实施例中,多个凸部13之间的距离d1小于各连接件2之间的距离d2。

93.请同时参阅图6至图9,在一些实施例中,提出一种变压器200的实施例,变压器200包括外壳5及上述绕线架100。绕线架100包括本体1、连接件2及端子座3,本体1缠绕线圈9且位于外壳5内,本体1具有延伸部11以及走线槽12,连接件2一侧连接于延伸部11,连接件2具有裁切部21,端子座3包括多个接脚31,端子座3连接于连接件2另一侧,线圈9的多个接线端91经由走线槽12延伸至端子座3并连接于各接脚31,连接件2与端子座3位于外壳5外部。其中,连接件2具有二个裁切部21,一个裁切部21邻近于本体1设置,另一个裁切部21邻近于端子座3设置。其中,变压器200还包括多个连接件2,各连接件2一侧分别连接于延伸部11二侧,各连接件2另一侧分别连接于端子座3二侧。在一些实施例中,外壳5材质选用例如是但不限于塑胶或电木材质。

94.请同时参阅图12至图15,图13为变压器200的局部侧视示意图,移除连接件2的状态,图14为变压器200的侧视示意图,端子座3组合在外壳5的状态。图15为变压器200的外观

示意图,端子座3组合在外壳5的状态,延伸部11与端子座3具有多个断裂痕迹部8。在一些实施例中,提出一种变压器200的实施例,变压器200包括外壳5及上述绕线架100。外壳5包括组装部55。绕线架100包括本体1及端子座3,本体1缠绕线圈9且位于外壳5内,本体1具有延伸部11以及走线槽12,端子座3包括多个接脚31,线圈9的多个接线端91经由走线槽12延伸至端子座3并连接于各接脚31,端子座3包括结合部35。

95.当端子座3的结合部35结合外壳5的组装部55时,端子座3会沿第二轴y直向排列于外壳5表面(如图15所示),在变压器200的外观观看时,延伸部11与端子座3之一具有至少一断裂痕迹部8(如图17所示延伸部11具有一个断裂痕迹部8,详细内容容后陈述)。

96.在一些实施例中,组装部55与结合部35之一具有结合构件,结合构件可为组装部55具有卡钩55’(如图12所示)而将组装部55与结合部35相扣接结合,非以此为限。在一些实施例中,结合构件可为结合部35具有卡钩(图未示),而将组装部55与结合部35相扣接结合。在一些实施例中,结合构件为凹部55、凸块35(如图21所示的凹凸结构,凹凸结构可以是各种形状,例如圆形、三角形、方形或半圆形)将组装部55与结合部35相卡掣结合。在一些实施例中,结合构件为粘贴件35或粘贴件55(如图20及图22所示),将组装部55与结合部35相贴合结合。在一些实施例中,结合构件为熔接方式将组装部55与结合部35相结合。

97.在一些实施例中,结合部35具有粘贴件35(如图20所示,粘贴件35给予结合部35相同的标号)。当端子座3的结合部35结合外壳5时(图未示,例如图14所示直立式的端子座3安装在外壳5表面),端子座3通过粘贴件35粘贴于外壳5表面,使端子座3固定在外壳5,可依需求将端子座3粘贴于外壳5表面任一位置。

98.在一些实施例中,外壳5的组装部55可具有多个凹部55(如图21所示,凹部55给予组装部55相同的标号),各个凹部55依预定的间隔距离直立(如图21所示沿y轴排列)或水平(图未示)并排。端子座3的结合部35具有凸块35(如图21所示,凸块35给予结合部35相同的标号),凸块35可选择性地卡掣于多个凹部55之一。可依需求将凸块35卡掣于外壳5表面沿y轴排列的较高位置或较低位置的凹部55中,或者是将凸块35卡掣于外壳5表面较右边位置或较左边位置的凹部55中(图未示,例如图21所示沿z轴设置的多个凹部55之一)。

99.在一些实施例中,组装部55具有多个不同位置的粘贴件55(如图22所示,粘贴件55给予组装部55相同的标号)。当端子座3结合外壳5时(图未示,例如图14所示直立式的端子座3安装在外壳5表面),端子座3选择地粘贴于不同位置的粘贴件55上,使端子座3依需求粘贴于外壳5表面任一位置。

100.请同时参阅图1、图4与图14,在一些实施例中,组装部55具有多个卡钩55’,结合部35具有扣孔35’,多个卡钩55’扣接于扣孔35’(如图14及图15所示),非以此为限。在一些实施例中,结合部35可不具有扣孔35’,并以多个卡钩55’直接扣接于端子座3二侧外壁上。在一些实施例中,卡钩55’与扣孔35’对调,组装部55可具有扣孔35’(图未示),结合部35具有卡钩55’(图未示),卡钩55’扣接于扣孔35’。

101.在一些实施例中,组装部55具有卡钩55’,若需在外壳5侧壁上具有不同位置的卡钩55’运用,可不用重新开新的模具(图未示)来制造各种不同外壳5,只需调整模具镶件(图未示)或滑块(图未示)位置,在射出成型后,通过不同位置的模具镶件(图未示)或滑块(图未示)中成型卡钩55’,即可在外壳5上具有不同位置的卡钩55’使用。

102.在一些实施例中,结合部35与组装部55可依需求调整位置设置,例如是结合部35

在端子座3表面任意位置设置,或者是组装部55在外壳5表面任意位置设置。在一些实施例中,组装部55在外壳5侧壁上的位置可依需求调整位置,例如是如图1所示沿着y轴向上调整位置,使端子座3的结合部35结合组装部55后(如图14所示),端子座3位于外壳5侧壁上较高的位置,避免二次侧线圈9的各接线端91与接脚31缠绕处的焊锡92超出外壳5的底部(外壳5的底部为图14所示外壳5的最下方),供变压器200平稳焊接在电路板(图未示)上。

103.在一些实施例中,二次侧线圈9的各接线端91与端子座3的各接脚31缠绕,接着,在缠绕处焊接焊锡92,使接线端91长度固定并设置在端子座3上(如图12所示)。其中,接线端91的长度与连接件2的长度l1成正比,连接件2的长度l1愈长,接线端91长度愈长,可通过调整连接件2的长度l1,控制自动化加工接线端91绕线的尾段结线长度。

104.在一些实施例中,先将二次侧线圈9的各接线端91与端子座3上的各接脚31焊接,之后再切断连接件2,使本体1与端子座3彼此分离,将如图13所示二点链线的连接件2去除,端子座3受接线端91连接而使端子座3固定横置于外壳5侧边。接着,自动化加工工具将端子座3由如图13所示沿x轴(第一轴x排列位置)的水平位置旋转90度后,端子座3为如图14所示沿y轴(第二轴y排列位置)的直立位置并安装在外壳5表面,使端子座3的结合部35与外壳5的组装部55相结合。

105.在一些实施例中,直立式的端子座3安装在外壳5表面后,如图14所示端子座3底部的焊锡92不会突出于外壳5底部(如图14所示外壳5的最下方),避免二次侧线圈9的各接线端91与接脚31缠绕处的焊锡92超出外壳5的底部,供变压器200平稳焊接在电路板(图未示)上。

106.一般传统自动化加工的变压器的外壳上设置有接脚,外壳加大长度与体积方可供接脚设置,使得变压器总长度变长、体积变大。本发明的一些实施例中,端子座3上设置接脚31,外壳5无须设置接脚31,如图14所示在自动化加工将直立式的端子座3安装在外壳5表面后,有效缩小外壳5的长度与变压器200整体的总长度l2,使变压器200小型化、减轻重量、便于携带、缩减变压器200制造工时、人力成本、安装电子产品中的空间有效减少。

107.在一些实施例中,在直立式的端子座3安装在外壳5表面后,端子座3的第一外径p1与延伸部11的第二外径p2之间具有一间隔距离(如图14所示,第一外径p1与第二外径p2假想为落在x轴上二点的不同位置),非以此为限。在一些实施例中,端子座3的厚度可依需求变薄,在直立式的端子座3安装在外壳5表面后,如图14所示端子座3外侧标示的第一外径p1可接近至延伸部11外侧标示的第二外径p2(如图14所示,第一外径p1与第二外径p2假想为落在x轴上二点相接近位置),例如是但不限于如图14所示端子座3外侧标示的第一外径p1与延伸部11外侧标示的第二外径p2位置相同,意即如图14所示第一外径p1与第二外径p2在y轴上切齐在同一水平面上(如图14所示,第一外径p1与第二外径p2假想为落在x轴上同一点的相同位置),有效缩小变压器200整体的总长度l2。

108.在一些实施例中,若端子座3组装在外壳5侧壁上较低的位置后(图未示,例如图14所示端子座3位于外壳5较为下方的位置),二次侧线圈9较容易被拉扯而断裂。然而,透过组装部55在外壳5侧壁上的可调整位置作用,将组装部55固定在外壳5侧壁上的合适位置,可避免端子座3组装在外壳5侧壁上较低的位置时,二次侧线圈9被拉扯断裂的问题。透过端子座3组装在外壳5侧壁不同位置的作用,绕线架100可适用于不同机种的产品(图未示),并可共同使用同一个绕线架100,并让绕线架100的端子座3的各接脚31调整到适合的高度后,焊

接在适合的电路板(图未示)上。透过端子座3组装在外壳5侧壁不同位置的作用,端子座3上的各接脚31可配合电路板上电子零件的配置。

109.在一些实施例中,延伸部11外观上具有多个断裂痕迹部8(如图15所示),端子座3外观上具有多个断裂痕迹部8(如图15所示)。断裂痕迹部8为一切面8或切断线8(以下以切面8或切断线8为例说明,并给予与断裂痕迹部8相同的标号),切面8如图15所示的斜线区域,实际变压器200产品无此斜线,切断线8如图15所示的斜线区域边缘的一点链线,实际变压器200产品无此一点链线。实际变压器200产品外观上可只有切面8、切断线8或其他痕迹。

110.在一些实施例中,使用多个连接件2分别连接于延伸部11二侧与端子座3二侧,各连接件2具有二个裁切部21且分别邻近于本体1与端子座3设置。当自动化加工工具裁切各连接件2的各裁切部21后,在延伸部11外观上形成有多个切面8或切断线8,在端子座3外观上形成有多个切面8或切断线8,但非以此为限。在一些实施例中,连接件2若无设置裁切部21亦可在切断连接件2后,在端子座3外观上及/或延伸部11外观上形成有断裂痕迹部8。

111.在一些实施例中,绕线架100包括一个连接件2(如图16所示),连接件2一侧连接于延伸部11,各连接件2另一侧连接于端子座3,通过一个连接件2连接本体1与端子座3。在一些实施例中,延伸部11外观上具有一断裂痕迹部8(如图17所示),端子座3外观上具有一断裂痕迹部8。其中,使用一个连接件2而其一个裁切部21被自动化加工工具裁切后,在延伸部11外观上形成有一个断裂痕迹部8,在延伸部11外观上形成有一个断裂痕迹部8,非以此为限。在一些实施例中,一个连接件2的一个裁切部21可邻近于端子座3设置。当切断连接件2后,在端子座3外观上形成有一个断裂痕迹部8(图未示,例如图17所示断裂痕迹部8换至端子座3上)。

112.请同时参阅图6、图15,在一些实施例中,延伸部11具有第一圆角11a,端子座3具有第二圆角3a,第一圆角11a位于出线口14,第一圆角11a及第二圆角3a分别供线圈9的接线端91接触,避免线圈9的接线端91接触非圆弧面而发生断裂的问题。

113.请同时参阅图1与图16,图16为变压器200的俯视示意图,移除单一个连接件2的状态。在一些实施例中,绕线架100包括多个连接件2(或可为一个连接件2),各连接件2一侧分别连接于延伸部11二侧,各连接件2另一侧分别连接于端子座3二侧。

114.请同时参阅图16与图17,图17绘示图16所示变压器200的外观示意图,延伸部11具有单一个断裂痕迹部8。在一些实施例中,绕线架100包括一个连接件2,使用一个连接件2而其一个裁切部21被自动化加工工具裁切后,在延伸部11外观上形成有一个断裂痕迹部8(或在端子座3外观上形成有一个断裂痕迹部8)。

115.请同时参阅图1与图18,图18为变压器200的外观示意图,外壳5具有端子固定件51。在一些实施例中,外壳5具有端子固定件51,端子固定件51固定于各接脚31,端子固定件51为一夹持块51(以下以夹持块51为例说明,并给予与端子固定件51相同的标号)。夹持块51具有多个凹部,各接脚31卡掣于各凹部,各接脚31上的焊锡92位于夹持块51上方与端子座3底部之间(图未示)。

116.请同时参阅图1至图19,图19为另一种变压器200的外观示意图。在一些实施例中,本体1一侧具有二个延伸部11及二个走线槽12,线圈9具有四个接线端91,绕线架100包括二个端子座3,各端子座3包括二个接脚31,各接线端91分别经由各走线槽12延伸出并一对一连接至各接脚31。在一些实施例中,各端子座3的接脚31的位置或数量可依需求调整,配合

电路板上电子零件的配置,例如是仅使用二个接线端91,二个端子座3各仅留有一个接脚31使用,让二个端子座3的二个接脚31分别连接二个接线端91。

117.请同时参阅图20至图22,图20为变压器200的局部侧视示意图,连接件2具有一裁切部21。图21为变压器200的局部侧视示意图,组装部55与结合部35皆具有结合构件。图22为变压器200的局部侧视示意图,组装部55与结合部35之一具有结合构件。在一些实施例中,连接件2具有一个裁切部21,一个裁切部21邻近于端子座3设置(如图20所示),或者是邻近于本体1设置(如图21所示),或者是一个裁切部21是位于端子座3与本体1之间的中央位置设置(如图22所示)。当自动化加工工具对应连接件2的裁切部21进行裁切后,连接件2的裁切部21断裂,使本体1与端子座3彼此分离。

118.当邻近于端子座3的裁切部21被裁切后,连接件2位于本体1上而脱离端子座3。当邻近于本体1的裁切部21被裁切后,连接件2位于端子座3上而脱离本体1。当位于端子座3与本体1之间的中央位置的裁切部21被裁切后,连接件2分成两部分分别位于本体1与端子座3上,自连接件2切成两部分与本体1与端子座3相脱离。

119.综上,依据一些实施例,自动化加工将连接件去除后,将端子座安装在外壳表面,变压器外观主要呈现外壳、绕线架与端子座的三件式元件,端子座上设置有接脚并供接线焊接,外壳无设置接脚,有效缩小变压器整体的体积,达到变压器小型化、减轻重量、便于携带、缩减变压器制造工时及人力成本。其次,依据一些实施例,绕线架的本体与端子座之间透过可自动化加工切断的连接件,有效提高自动化加工的效能与变压器良率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1