抗拉伸4芯通信电缆及其制备方法与流程

1.本申请属于通信电缆技术领域,尤其是涉及一种抗拉伸4芯通信电缆及其制备方法。

背景技术:

2.通信电缆的用途是构成传递信息的通道,形成四通八达的通信网络。可按照敷设、运行条件、传输的频谱、电缆线芯结构、绝缘材料等方面来进行区分。由于传输技术、维护测试技术等的飞速发展,通信电缆逐渐走向细径化、轻质化的发展,与此同时,也需要具备良好的阻抗特性、电绝缘性、化学稳定性。然而,普通通信电缆抗拉伸强度一般,线芯伸缩性差,在安装使用过程中,承受外部压力容易被挤压变形,不能正常保持电缆的圆形截面,容易发生断芯断线现象,信号传送特性差,屏蔽效果不稳定,影响电气特性。

技术实现要素:

3.本申请针对现有技术的不足,所要解决的技术问题是提供一种抗拉伸4芯通信电缆,具有更好的抗拉伸强度,耐挤压,不易断芯断线,信号传输衰减小,屏蔽效果稳定性更好。同时,还提供一种抗拉伸4芯通信电缆的制备方法。

4.本申请是通过以下技术方案使上述技术问题得以解决。

5.抗拉伸4芯通信电缆,包括四个绝缘对绞线芯围绕一个对位型全芳香族共聚酰胺拉伸纤维绳并与四个聚丙烯树脂芯棒共同绞合构成缆芯,所述缆芯外部依次包覆有屏蔽网状导体层、聚酯纤维平织布绕包层、afrp编织层、发泡聚氯乙烯内护套和聚氯乙烯外护套,所述绝缘对绞线芯包括两个对绞线芯绞合构成对绞线芯体,所述对绞线芯体外部纵向绕包至少1.2圈铜塑复合带绕包层,所述铜塑复合带绕包层的绕包终端部靠近所述屏蔽网状导体层设置,所述对绞线芯包括内导体及依次包覆在所述内导体外部的发泡聚丙烯树脂绝缘层和聚丙烯树脂绝缘层,所述缆芯绞距大于所述对绞线芯体绞距。

6.作为优选,所述内导体包括三个束绞股线绞合构成,所述束绞股线为若干线径为0.02mm至0.05mm镀锡铜单丝与若干对位型全芳香族共聚酰胺拉伸纤维丝绞合构成,所述束绞股线的绞距为所述内导体外径的15至30倍。

7.作为优选,所述发泡聚丙烯树脂绝缘层和所述聚丙烯树脂绝缘层的厚度比为1:1至1:1.5。

8.作为优选,所述铜塑复合带绕包层为铜塑复合带纵向绕包而成,所述铜塑复合带包括铜箔带外层和pet薄膜内层。

9.作为优选,所述屏蔽网状导体层为内外双层镀锡铜丝同向螺旋缠绕形成,内层镀锡铜丝与外层镀锡铜丝的绕距和螺旋角度均相同,所述螺旋角度为50度至70度,所述内层镀锡铜丝线径小于所述外层镀锡铜丝线径,所述内层镀锡铜丝线径为0.05mm至0.12mm,所述外层镀锡铜丝线径为0.08mm至0.18mm。

10.作为优选,所述聚酯纤维平织布绕包层为聚酯纤维平织布单向螺旋搭盖绕包结

构,所述聚酯纤维平织布绕包层厚度为0.1mm至0.5mm。

11.作为优选,所述afrp编织层为内外双层芳纶捻线互为逆向螺旋缠绕编织构成,所述afrp编织层的厚度为0.25mm至0.5mm。

12.作为优选,发泡聚氯乙烯内护套厚度为0.3mm至0.8mm,所述聚氯乙烯外护套厚度为0.3mm至0.7mm。

13.作为优选,所述缆芯绞距为70mm至120mm,所述缆芯绞距至少为所述对绞线芯体绞距的五倍。

14.抗拉伸4芯通信电缆的制备方法,具体步骤如下:

15.步骤一:通过绞合工艺获得内导体;

16.步骤二:通过挤包工艺在内导体上包覆发泡聚丙烯树脂绝缘层和聚丙烯树脂绝缘层获得对绞线芯;

17.步骤三:通过绞合工艺将两个对绞线芯绞合获得对绞线芯体;

18.步骤四:通过缠绕工艺在对绞线芯体外部纵向绕包至少1.2圈铜塑复合带绕包层获得绝缘对绞线芯,其中,通过热合工艺将铜箔带外层和ptfe树脂内层制成铜塑复合带;

19.步骤五:通过绞合工艺将四个绝缘对绞线芯、一个对位型全芳香族共聚酰胺拉伸纤维绳和四个聚丙烯树脂芯棒共同绞合获得缆芯,其中,铜塑复合带绕包层的绕包终端部位于远离缆芯中心的一侧;

20.步骤六:通过缠绕工艺依次在缆芯外部形成屏蔽网状导体层、聚酯纤维平织布绕包层和afrp编织层;

21.步骤七:通过挤包工艺在afrp编织层上形成发泡聚氯乙烯内护套和聚氯乙烯外护套,制备出4芯通信电缆。

22.本申请的有益效果:

23.1.通过在缆芯内部添加对位型全芳香族共聚酰胺拉伸纤维绳和四个聚丙烯树脂芯棒,使得缆芯能够更好的承受弯曲挤压等状态下的侧向压力,防止缆芯轻易受挤压变形,保持电缆正常工况下的圆形截面,对位型全芳香族共聚酰胺拉伸纤维绳的拉伸弹性模量大,有助于提高缆芯的抗拉伸性能,增强电缆的耐弯曲特性,聚丙烯树脂芯棒有助于减少绝缘对绞线芯的局部应力集中,降低扭矩力,提高柔韧性,耐挤压形变,有助于防止断芯断线发生,保证电缆的电气性能,耐久使用性更好。

24.2.铜塑复合带绕包层的绕包终端部容易发生泄露造成信号传输衰减大,通过将绕包终端部靠近屏蔽网状导体层设置的缆芯结构设计,能够有效的减少泄露,降低信号传输衰减,提高信号传输特性,铜塑复合带绕包层为铜塑复合带纵向绕包而成,铜塑复合带包括铜箔带外层和pet薄膜内层,使得该屏蔽层不易出现断裂现象,铜箔带外层与屏蔽网状导体层接触形成同电位。

25.3.通过合理设计缆芯绞距为70mm至120mm,缆芯绞距至少为对绞线芯体绞距的五倍,有助于防止铜塑复合带绕包层起皱,确保信号传送特性,提高屏蔽效果的稳定性。

26.4.afrp编织层具有高强度、高模量,抗老化性能优异,提高电缆的柔韧性,降低电缆弯曲时的扭矩力,不易发生断线现象,提高电缆整体的抗拉伸强度,增强不同工况下的安装运行的适应性。

27.5.内导体采用直径为0.02mm至0.05mm镀锡铜单丝和对位型全芳香族共聚酰胺拉

伸纤维丝绞合构成,对位型全芳香族共聚酰胺拉伸纤维丝拉伸弹性模量大,有助于提高内导体的抗拉伸强度。

附图说明

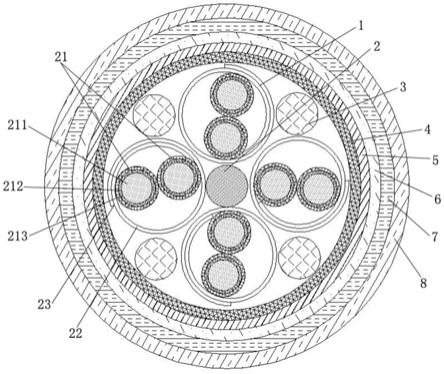

28.图1为本申请实施例的断面结构示意图。

29.附图标记说明:

[0030]1‑

绝缘对绞线芯,2

‑

对位型全芳香族共聚酰胺拉伸纤维绳,21

‑

对绞线芯,211

‑

内导体,212

‑

发泡聚丙烯树脂绝缘层,213

‑

聚丙烯树脂绝缘层,22

‑

铜塑复合带绕包层,23

‑

绕包终端部,3

‑

聚丙烯树脂芯棒,4

‑

屏蔽网状导体层,5

‑

聚酯纤维平织布绕包层,6

‑

afrp编织层,7

‑

发泡聚氯乙烯内护套,8

‑

聚氯乙烯外护套。

具体实施方式

[0031]

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合附图对本申请的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

[0032]

参见图1,本申请实施例的抗拉伸4芯通信电缆,包括四个绝缘对绞线芯1围绕一个对位型全芳香族共聚酰胺拉伸纤维绳2并与四个聚丙烯树脂芯棒3共同绞合构成缆芯。优选的,所述缆芯绞距为70mm至120mm。所述缆芯绞距大于所述对绞线芯体绞距,进一步的,所述缆芯绞距至少为所述对绞线芯体绞距的五倍,比如,绝缘对绞线芯1绞距为14mm至20mm。

[0033]

所述缆芯外部依次包覆有屏蔽网状导体层4、聚酯纤维平织布绕包层5、afrp编织层6、发泡聚氯乙烯内护套7和聚氯乙烯外护套8。在一个实施方式中,所述铜塑复合带绕包层22为铜塑复合带纵向绕包而成,所述铜塑复合带包括铜箔带外层和pet薄膜内层。在一个实施方式中,所述屏蔽网状导体层4为内外双层镀锡铜丝同向螺旋缠绕形成,内层镀锡铜丝与外层镀锡铜丝的绕距和螺旋角度均相同,所述螺旋角度为50度至70度,所述内层镀锡铜丝线径小于所述外层镀锡铜丝线径,所述内层镀锡铜丝线径为0.05mm至0.12mm,所述外层镀锡铜丝线径为0.08mm至0.18mm。在一个实施方式中,所述聚酯纤维平织布绕包层5为聚酯纤维平织布单向螺旋搭盖绕包结构,所述聚酯纤维平织布绕包层5厚度为0.1mm至0.5mm。在一个实施方式中,所述afrp编织层6为内外双层芳纶捻线互为逆向螺旋缠绕编织构成,所述afrp编织层6的厚度为0.25mm至0.5mm。优选的,发泡聚氯乙烯内护套7厚度为0.3mm至0.8mm,所述聚氯乙烯外护套8厚度为0.3mm至0.7mm。

[0034]

所述绝缘对绞线芯1包括两个对绞线芯21绞合构成对绞线芯体,所述对绞线芯体外部纵向绕包至少1.2圈铜塑复合带绕包层22,少于1.2圈绕包则易于导致信号传送泄露。所述铜塑复合带绕包层22的绕包终端部23靠近所述屏蔽网状导体层4设置,相较于靠近缆芯的中心部设置有益于减少泄露,降低信号传输衰减,进而提高信号传输特性。所述对绞线芯21包括内导体211及依次包覆在所述内导体211外部的发泡聚丙烯树脂绝缘层212和聚丙烯树脂绝缘层213,具体的说,所述内导体211包括三个束绞股线绞合构成,所述束绞股线为若干线径为0.02mm至0.05mm镀锡铜单丝与若干对位型全芳香族共聚酰胺拉伸纤维丝绞合构成,所述束绞股线的绞距为所述内导体211外径的15至30倍。优选的,所述发泡聚丙烯树

脂绝缘层212和所述聚丙烯树脂绝缘层213的厚度比为1:1至1:1.5。

[0035]

抗拉伸4芯通信电缆的制备方法,具体步骤如下:

[0036]

步骤一:通过绞合工艺获得内导体;

[0037]

步骤二:通过挤包工艺在内导体上包覆发泡聚丙烯树脂绝缘层和聚丙烯树脂绝缘层获得对绞线芯;

[0038]

步骤三:通过绞合工艺将两个对绞线芯绞合获得对绞线芯体;

[0039]

步骤四:通过缠绕工艺在对绞线芯体外部纵向绕包至少1.2圈铜塑复合带绕包层获得绝缘对绞线芯,其中,通过热合工艺将铜箔带外层和ptfe树脂内层制成铜塑复合带;

[0040]

步骤五:通过绞合工艺将四个绝缘对绞线芯、一个对位型全芳香族共聚酰胺拉伸纤维绳和四个聚丙烯树脂芯棒共同绞合获得缆芯,其中,铜塑复合带绕包层的绕包终端部位于远离缆芯中心的一侧;

[0041]

步骤六:通过缠绕工艺依次在缆芯外部形成屏蔽网状导体层、聚酯纤维平织布绕包层和afrp编织层;

[0042]

步骤七:通过挤包工艺在afrp编织层上形成发泡聚氯乙烯内护套和聚氯乙烯外护套,制备出4芯通信电缆。

[0043]

显然,本领域的技术人员可以对本申请进行各种改动和变型而不脱离本申请的精神和范围。这样,倘若本申请的这些修改和变型属于本申请权利要求及其等同技术的范围之内,则本申请也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1