一种干式高频变压器及加工工艺的制作方法

1.本发明涉及高频变压器,尤其涉及一种干式高频变压器及加工工艺。

背景技术:

2.工频配电变压器是目前交流配电网的核心设备之一,主要作用为实现电气隔离、电压转换和功率传输,然而体积大、重量重、无调控和故障隔离能力是其固有劣势。随着电力电子技术的发展,基于功率半导体器件的电力电子变压器(固态变压器)逐渐开始得到较多的关注和研究。相对于传统的工频交流-交流变压器,电力电子变压器中使用高频交流耦合实现电气隔离、电压转换和功率传输,高频变压器是其核心部件之一。得益于较高的工作频率,在相同功率等级下,高频变压器的体积和重量远小于工频变压器,极大的节约了材料。除了应用于电力电子变压器,高频变压器越来越多的应用于轨道交通、数据中心、船舶等供电系统中。

3.相对于工频变压器,随着高频变压器体积的减小,变压器表面散热能力下降、电气距离减小,限制了高频变压器进一步向高功率、高隔离电压方向发展。

技术实现要素:

4.发明目的:本发明的目的是提供一种增大散热面积和绝缘水平的干式高频变压器及加工工艺。

5.技术方案:本发明的干式高频变压器,包括绕组单元和磁芯,所述绕组单元为环形中空结构,从内至外包括第一绝缘层、副边绕组、内灌封层、内半导电层、第二绝缘层、外半导电层、外灌封层、原边绕组、第三绝缘层;所述第一绝缘层的内侧和外侧分别设有第一肋片和第一间隔条;所述第三绝缘层的内侧和外侧分别设有第二间隔条和第二肋片。

6.进一步,所述第一绝缘层、第二绝缘层和第三绝缘层由导热绝缘材料制成,均为环形中空结构。

7.进一步,所述第一肋片、第一间隔条和第一绝缘层为一体成型结构,所述第二肋片、第二间隔条和第三绝缘层为一体成型结构。

8.进一步,所述副边绕组和原边绕组的材料采用多股漆包绞线或利兹线,或铜箔。

9.进一步,第一绝缘层和第二绝缘层之间的内灌封层为填充灌封材料;第二绝缘层和第三绝缘层之间的外灌封层为填充灌封材料。

10.进一步,在所述副边绕组外围设有内半导电层,所述内半导电层与副边绕组等电位连接;在所述第二绝缘层外围设有外半导电层,所述外半导电层与原边绕组等电位连接。

11.进一步,在绕组单元端部位置,所述内半导电层向内折弯,所述外半导电层向外折弯,所述内半导电层和外半导电层形成渐扩喇叭口形状。

12.进一步,所述绕组单元为一个或多个组合。

13.本发明干式高频变压器的加工工艺,包括步骤以下:

14.(s1)在所述第一绝缘层外侧绕制副边绕组;

15.(s2)在所述副边绕组外侧缠绕半导电纸并喷涂半导电漆,形成内半导电层;

16.(s3)将所述第二绝缘层套在内半导电层外侧;

17.(s4)在所述第二绝缘层外侧缠绕半导电纸或喷涂半导电漆,形成外半导电层;

18.(s5)在所述外半导电层上绕制原边绕组;

19.(s6)将所述第三绝缘层套在原边绕组外侧;

20.(s7)在第一绝缘层和第二绝缘层之间填充灌封材料,经过真空固化工艺处理后,形成内灌封层;在第二绝缘层和第三绝缘层之间填充灌封材料,经过真空固化工艺处理后,形成外灌封层;制成绕组单元;

21.(s8)将磁芯套入由步骤s1至s7制成的绕组单元内。

22.本发明与现有技术相比,其显著效果如下:1、采用导热绝缘材料作为高频变压器绕组骨架和绝缘层,有助于提高变压器功率密度;2、变压器表面设有散热肋片,增加对流换热面积,降低大功率高频变压器热流密度;同时增大了高低压部件之间的爬电距离,有助有提高变压器绝缘能力;3、预制绝缘结构件中设有导流间隔条,在真空灌封工艺步骤中有助于灌封材料浸润绕组线圈及气泡排出;4、原边和副边绕组之间的主绝缘层为预制绝缘结构,绝缘层连续光滑且厚度均匀,另外采用半导电层改善电场分布,可有效提高变压器耐压并降低局部放电水平;5、采用预制结构件,降低绕组绕制阶段的不确定因素的影响,有助于提高产品一致性及合格率;6、采用模块化设计的绕组单元,适用于单相壳式变压器、单相芯式变压器、三相变压器,有助于降低生产制造成本。

附图说明

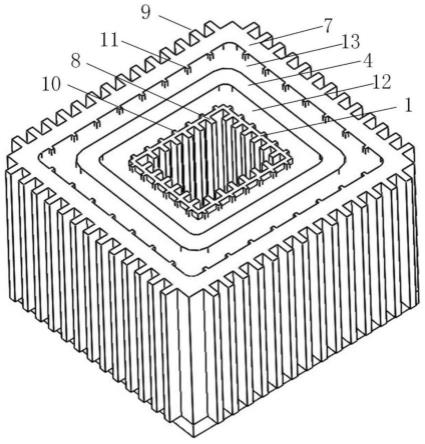

23.图1为本发明的高频变压器绕组单元的结构示意图;

24.图2为图1中绕组单元的俯视截面图;

25.图3为图1中绕组单元的正视截面图;

26.图4为本发明的单相壳式变压器示意图;

27.图5为本发明的单相芯式变压器示意图;

28.图6为本发明的三相三柱式变压器示意图。

具体实施方式

29.下面结合说明书附图和具体实施方式对本发明做进一步详细描述。

30.如图1所示为绕组单元的结构示意图,图4为单相壳式变压器,图5为单相芯式变压器,图6为三相三柱式变压器。绕组单元14为中空环形结构,中部空间用于放置磁芯。绕组单元14从内至外分别为第一绝缘层1、内灌封层12、第二绝缘层4、外灌封层13、第三绝缘层7。内灌封层12中包含副边绕组2和内半导电层3,外灌封层13中包含外半导电层5和原边绕组6,如图2所示。

31.第一绝缘层1、第二绝缘层4、第三绝缘层7为预制绝缘结构件,由导热绝缘材料制成。在发明中,第一绝缘层1、第二绝缘层4、第三绝缘层7的原材料采用聚苯硫醚作为基础聚合物的导热绝缘材料,经注塑工艺加工得到所需结构形状。也可采用导热陶瓷加工制作绝第一绝缘层1、第二绝缘层4、第三绝缘层7。

32.图2中第一绝缘层1内侧为第一肋片8,在绕组单元14中插入磁芯15后,磁芯15与第

一绝缘层1之间形成通风风道,第一肋片8有助有增大绕组单元14的散热面积,避免变压器中心热量聚集。第一绝缘层1外侧为第一间隔条10,在灌封过程中,第一间隔条10之间形成灌封材料的导流槽,有助于灌封材料浸润副边绕组2和内半导电层3以及空气泡的排出。第一肋片8、第一间隔条10和第一绝缘层1为一体成型结构,避免了额外的接触热阻,也降低了绕组绕制的工艺难度。

33.图2中第三绝缘层7外侧为第二肋片9,第二肋片9大大增加了变压器的表面积,有助于降低变压器绕组温升。第三绝缘层7内侧为间隔条11,在灌封过程中,第二间隔条11之间形成灌封材料的导流槽,有助于灌封材料浸润原边绕组6和外半导电层5以及空气泡的排出。第二肋片9、第二间隔条11和第三绝缘层7为一体成型结构,避免了额外的接触热阻,也降低了绕组绕制的工艺难度。

34.图3为图1所示绕组单元14的正视截面图,在本发明中原边绕组6采用圆形多股漆包绞线,副边绕组2采用方形多股漆包绞线(或利兹线),也可采用铜箔。内半导电层3包裹在副边绕组2外侧,内半导电层3和副边绕组2被灌封材料浸润固化后被包裹在内灌封层12内部,内半导电层3通过导线与副边绕组2等电位连接。外半导电层5位于原边绕组6内侧,外半导电层5和原边绕组6被灌封材料浸润固化后被包裹在外灌封层13内部,外半导电层5通过导线与原边绕组6等电位连接。在本发明中,内半导电层3和外半导电层5由半导电纸和半导电漆组成,先缠绕半导电纸再喷涂半导电漆,有助于形成均匀连续的半导电层。

35.图3中,第二绝缘层4为副边绕组2和原边绕组6之间的主绝缘层。由于第二绝缘层4预制结构件,绝缘层连续、表面光滑且厚度均匀,在内半导电层3和外半导电层5的协助下,副边绕组2和原边绕组6之间将形成均匀电场,提升了高低压绕组之间的绝缘水平。在副边绕组2端部内半导电层3向内折弯,而在原边绕组6端部外半导电层5向外折弯。在绕组端部,内半导电层3和外半导电层5形成渐扩喇叭口形状,内半导电层3和外半导电层5的间距逐渐增大,有助于绕组端部电场强度平稳过渡,避免了电应力集中,提升了高低压绕组之间的耐压值,同时降低了局部放电水平。

36.本发明的变压器加工工艺包括步骤如下:

37.s1)在第一绝缘层1外侧绕制副边绕组2。绕组绕制后距第一绝缘层1两端保持一定距离,为内半导电层3弯折和灌封材料留下足够空间。

38.s2)在副边绕组2外侧缠绕半导电纸或喷涂半导电漆形成内半导电层3。先缠绕半导电纸再喷涂半导电漆,有助于形成均匀连续的内半导电层3。使用预制环装结构件将内半导电层3端部固定为向内折弯形状,防止灌封过程中变形。

39.s3)将第二绝缘层4套在内半导电层3外侧。

40.s4)在第二绝缘层4外侧缠绕半导电纸或喷涂半导电漆,形成外半导电层5。

41.s5)在外半导电层5上绕制原边绕组6。绕组绕制后距第二绝缘层4两端保持一定距离,并使用预制环装结构件调整外半导电层5端部形状,将外半导电层5端部固定为向外折弯形状。

42.s6)将第三绝缘层7套在原边绕组6外侧。

43.s7)在第一绝缘层1和第二绝缘层4之间以及第二绝缘层4和第三绝缘层7之间填充灌封材料,经过真空固化工艺处理后分别形成内灌封层12和外灌封层13。

44.s8)将磁芯套入步骤s1至s7制成的绕组单元,组成变压器整体。

45.实施例一

46.图4为单相壳式变压器示意图。变压器整体由一个绕组单元14和e型磁芯组成,磁芯15中柱穿过绕组单元14的中空孔。

47.实施例二

48.图5为单相芯式变压器示意图。变压器整体由两个绕组单元14和o型磁芯组成,磁芯15的两个磁柱分别穿过两个绕组单元14。

49.实施例三

50.图6为三相三柱变压器示意图。在图6所示实施例中,变压器整体由三个绕组单元14和三柱磁芯15组成,磁芯15的三个磁柱分别穿过三个绕组单元14。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1