一种具有结构储能功能的锂金属结构电池

1.本发明属于能源储存领域,提出了一种兼具结构承载及电化学储能功能的锂金属结构电池。

背景技术:

2.在航空航天和汽车工业等运载工程领域,利用纤维增强聚合物复合材料替代金属,可以实现整体的轻量化,进而达到节能、减排、降低成本和提高工作效率的作用。将提供结构承载能力的复合材料与提供能量存储的电池整合,发展兼具结构承载和能量存储功能的结构型储能装置,对新一代交通运输工具的发展具有重要意义。结构型储能装置一般包括结构电池和结构电容器。相比于结构电容器,结构电池因其表现出更高的电化学容量而具有更重要的发展意义。

3.尽管传统的结构电池已经实现了较高的力学强度,但是其相比于普通的电池表现出较低的电化学容量。发展高性能的结构电解质和结构电极,是解决结构电池电化学性能较低的有效方法。当前,高性能的固态电解质已经被广泛研究,但是这些固态电解质难以满足结构电解质对高力学性能的需求,所以需要进一步发展具有优异力学性能的结构电解质。近年来,基于锂金属阳极的锂金属电池,因其具有较高的能量密度获得了十足发展。锂金属电池用锂金属代替了锂离子电池中的石墨阳极,因为锂金属的理论容量比石墨高近10倍,所以可以显著提高电池的能量密度。因此,发展基于锂金属阳极的锂金属结构电池,有望大幅度提升结构电池的电化学容量。结构电池的批量化生产不同于传统电池的组装工艺,需与结构用复合材料的生产工艺相匹配。但金属锂性质活泼,很容易与空气中的氧气及水分反应,如何对锂金属阳极进行保护,以满足锂金属结构电池可在空气中组装的要求,也是需要解决的重要问题之一。

技术实现要素:

4.发明目的:本发明针对现有固态电池力学性能差、不具备结构承载能力的问题,提供一种兼具结构承载及电化学储能功能的锂金属结构电池。

5.技术方案:本发明所述一种锂金属结构电池的构成及封装工艺。

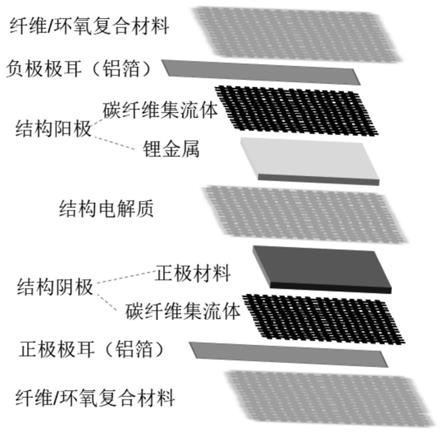

6.(a)本发明所述锂金属结构电池由结构阴极、结构电解质、锂金属阳极、极耳及封装材料构成。

7.(b)本发明所述结构阴极通过在碳纤维布集流体上涂覆正极材料活性浆料制备而成,正极材料的涂覆量为3

‑

5mg/cm2。

8.所述碳纤维布的厚度为100

‑

200μm。

9.所述正极材料由正极活性材料、导电炭黑和粘结剂pvdf按重量比8:1:1构成,将正极材料均匀分散在n

‑

甲基吡咯烷酮溶剂中制备成活性浆料,其中pvdf在n

‑

甲基吡咯烷酮中的浓度为0.1mg/10μl。

10.所述正极活性材料为钴酸锂(licoo2),磷酸铁锂(lifepo4)和镍钴锰酸锂三元材料

(li(ni,co,mn)o2)中的至少一种。

11.(c)本发明所述结构电解质按照重量份由100份聚合物电解质、70~80份锂盐、10~20份无机电解质和玻璃纤维布构成。

12.所述聚合物电解质为聚氧化乙烯(peo)和聚丙烯睛(pan)中的至少一种;

13.所述锂盐为双三氟甲烷磺酰亚胺锂(litfsi)和六氟磷酸锂(lipf6)中的至少一种;

14.所述的无机电解质为钛酸镧锂(llto)和磷酸钛铝锂(latp)中的至少一种;

15.所述的玻璃纤维布的厚度为100~150μm。

16.所述结构电解质的制备方法包括如下步骤:

17.①

将锂盐、无机电解质和聚合物电解质按比例混合均匀,压制成110~150μm厚的电解质薄膜;

18.②

将玻璃纤维布夹在步骤

①

预压制的两片薄膜之间,并再次压制成玻璃纤维/聚合物电解质复合薄膜,即所述结构电解质。

19.(d)本发明所述锂金属阳极由锂箔和碳纤维布集流体利用机械辊压法复合而成,并对其进行封装保护处理。

20.所述锂箔的厚度为80

‑

120μm,碳纤维布的厚度为100

‑

200μm。

21.所述封装保护处理措施为:

①

将锂金属阳极置于石蜡与peo的混合物(1:1)溶液中浸渍,从而在锂金属表面形成一层保护膜;

②

将上述结构电解质覆盖在锂金属阳极表面,实现对金属锂的保护。可采用上述两种措施中的至少一种进行封装保护,但不限于此。

22.(e)本发明所述封装材料为玻璃纤维/环氧复合材料或者碳纤维/环氧复合材料。

23.(f)本发明所述极耳材料为铝箔或者铜箔。

24.(g)本发明所述锂金属结构电池的封装工艺为:将结构电池各组成部分按照,封装材料层

‑

负极极耳

‑

锂金属阳极

‑

结构电解质

‑

结构阴极

‑

正极极耳

‑

封装材料层的顺序依次叠放,然后使用真空辅助成型法或热压成型法将结构电池固化成型。

25.与现有技术相比,本发明的创新之处:

26.1)本发明针对结构电池的需求,提出了一种新型的结构电解质。该结构电解质同时使用玻璃纤维和无机电解质来提高其综合性能。其中,玻璃纤维可以大幅度提升聚合物电解质的力学性能,无机电解质可以改善聚合物电解质的离子传输性能。该结构电解质具有非常高的力学强度和良好的离子传导能力,能够满足结构电池的应用要求。

27.2)本发明中使用锂金属阳极替代传统的石墨阳极,进而组装成具有高电化学容量的锂金属结构电池。为了适应结构电池的组装工艺要求,本发明对锂金属阳极进行了特殊的保护处理,可避免锂金属阳极在组装过程中与氧气、水分等发生反应,确保锂金属结构电池的制备工艺能够与现有复合材料的成型工艺相切合。

28.3)本发明中所采用的结构电池封装工艺和纤维增强复合材料的成型工艺相匹配,可根据具体用途将结构电池加工成所需要的结构形式,有利于结构电池的推广与应用。

29.4)本发明所提供的锂金属结构电池具有非常高的力学强度,可用于结构支撑,并且还具有高的电化学容量。

附图说明

30.图1为本发明中锂金属结构电池的结构示意图。

31.图2为本发明所制备的结构电解质在不同温度下的锂离子导电率

32.图3为本发明所制备的结构电解质的拉伸应力

‑

应变曲线

33.图4为本发明所制备的锂金属结构电池

34.图5为本发明所制备的锂金属结构电池的弯曲强度

35.图6为本发明所制备的锂金属结构电池在不同弯曲强度下的电化学容量

具体实施方式

36.我们采用以下具体实施例的方式对本发明做出说明,但并非仅限于实施例。

37.实施例1

38.将100份pan聚合物、70份lipf6、20份llzo无机电解质充分混合,压制成150μm厚的电解质薄膜;然后将150μm厚的玻璃纤维布夹在两片电解质薄膜之间再次压制,获得玻璃纤维/聚合物电解质复合薄膜。

39.实施例2

40.将100份peo聚合物、80份litfsi、10份latp无机电解质充分混合,压制成110μm厚的电解质薄膜;然后将100μm厚的玻璃纤维布夹在两片电解质薄膜之间再次压制,获得玻璃纤维/聚合物电解质复合薄膜。

41.图2为本实施例制备的结构电解质在不同温度下的离子电导率。图3为本实施例制备的结构电解质的拉伸应力

‑

应变曲线。

42.实施例3

43.在惰性气氛保护下,将120μm厚的锂箔辊压至100μm厚的碳纤维布集流体上,获得锂金属阳极;将石蜡和peo按照质量比为1:1混合,加热致两组分完全熔解,混合均匀即制成保护液;将锂金属阳极浸入保护液中,即可获得具有保护层的锂金属阳极。

44.实施例4

45.在惰性气氛保护下,将80μm厚的锂箔辊压至200μm厚的碳纤维布集流体上,获得锂金属阳极;将实施例2制备的结构电解质在手套箱中紧紧辊压在锂金属表面,使结构电解质和锂金属阳极完全黏合,即可获得具有保护层的锂金属阳极。

46.实施例5

47.将钴酸锂、导电炭黑和粘结剂(pvdf)按8:1:1重量比溶解在n

‑

甲基吡咯烷酮溶剂中,其中pvdf在n

‑

甲基吡咯烷酮中的浓度为0.1mg/10μl;将电极浆料均匀涂覆在100μm厚的碳纤维集流体上,集流体上的活性物质负载量为5mg/cm2,真空干燥后即可获得结构阴极。

48.实施例6

49.将镍钴锰酸锂三元材料、导电炭黑和粘结剂(pvdf)按8:1:1重量比溶解在n

‑

甲基吡咯烷酮溶剂中,其中pvdf在n

‑

甲基吡咯烷酮中的浓度为0.1mg/10μl;将电极浆料均匀涂覆在150μm厚的碳纤维集流体上,集流体上的活性物质负载量为4mg/cm2,真空干燥后即可获得结构阴极。

50.实施例7

51.将磷酸铁锂、导电炭黑和粘结剂(pvdf)按8:1:1重量比溶解在n

‑

甲基吡咯烷酮溶

剂中,其中pvdf在n

‑

甲基吡咯烷酮中的浓度为0.1mg/10μl;将电极浆料均匀涂覆在200μm厚的碳纤维集流体上,集流体上的活性物质负载量为3mg/cm2,真空干燥后即可获得结构阴极。

52.实施例8

53.将结构电池的各组成部分按照碳纤维/环氧预浸料

‑

负极极耳(铜箔)

‑

锂金属阳极(由实施例3制备)

‑

结构电解质(由实施例1制备)

‑

结构阴极(由实施例5制备)

‑

正极极耳(铜箔)

‑

碳纤维/环氧预浸料的顺序依次叠放,并置于真空袋中,抽真空并加热,待环氧树脂完全固化后即制备成锂金属结构电池。

54.图1为该实施例制作的锂金属结构电池的结构示意图。

55.实施例9

56.将结构电池的各组成部分按照玻璃纤维/环氧预浸料

‑

负极极耳(铝箔)

‑

锂金属阳极/结构电解质(由实施例4制备)

‑

结构阴极(由实施例7制备)

‑

正极极耳(铝箔)

‑

玻璃纤维/环氧预浸料的顺序依次叠放,并置于真空袋中,抽真空并加热,待环氧树脂完全固化后即制备成锂金属结构电池。

57.图4为该实施例制作的完整的结构电池。

58.实施例10

59.将结构电池的各组成部分按照碳纤维/环氧预浸料

‑

负极极耳(铜箔)

‑

锂金属阳极(由实施例3制备)

‑

结构电解质(由实施例1制备)

‑

结构阴极(由实施例6制备)

‑

正极极耳(铜箔)

‑

碳纤维/环氧预浸料的顺序依次叠放,并置于热压机中,进行热压固化,即可获得锂金属结构电池。

60.应用例1

61.本应用例利用万能试验机对实施例9制备的结构电池测试其弯曲性能,如图5所示,制备的结构电池获得了77mpa的弯曲强度。

62.应用例2

63.本应用例对实施例9制备的结构电池进行三点弯曲加载实验,加载30分钟后,测试结构电池的电化学容量。如图6所示,结构电池在未被弯曲加载时的容量约为118mah g

‑1(0.2c,60℃),当载荷强度为10,32,54,76mpa时,结构电池的容量分别为130,128,120,90mah g

‑1(0.2c,60℃)。

64.结果显示,当弯曲载荷较小时,结构电池中结构电解质和电极的界面接触得到改善,容量轻微增加。但是,当弯曲载荷增大到一定程度,结构电池内部的界面受到破坏,容量下降。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1