在线电缆工频试验目标寻的自动标示装置及方法与流程

1.本发明属于电缆生产检测技术领域,涉及一种在线电缆工频试验目标寻的自动标示装置及方法。

背景技术:

2.交联电缆在生产过程中,通常是在线进行工频绝缘检测,采用的检测设备主要是火花试验机,采用用频率电压检测电缆绝缘层是否有漏铜破皮,表皮杂质,绝缘耐压等。火花试验机将设定电压值按照一定规律周期性的加载到绝缘线上,而导体部分则接地,这样在导体和绝缘表面形成一个电压差,从而可以检测绝缘层是否有不良,使电缆产品合格出厂。使用过程中,电缆穿过工频火花机,如电缆存在针孔、杂质、缺胶等缺陷时,火花试验机发出报警提示,牵引设备停止牵引电缆,终止缺陷部分通过工频火花机,其目的在于操作者对缺陷部分进行标记,停机操作不仅影响生产效率,且标记过程复杂。

技术实现要素:

3.本发明所要解决的技术问题是提供一种在线电缆工频试验目标寻的自动标示装置及方法,结构简单,采用火花机一侧设置行走机构,输液装置和标示机构分别位于行走机构的槽板内和槽板底部,输液装置的输液管穿过槽板和支板与标示机构的进液腔连通,行走机构自动行走寻找目标,标示机构驱动吸液棉团穿过槽板升降对目标进行标示,实现在不停机状态下自动寻找目标点,自动标记,生产效率高,操作简单方便。

4.为解决上述技术问题,本发明所采用的技术方案是:一种在线电缆工频试验目标寻的自动标示装置及方法,它包括火花机、行走机构、输液装置和标示机构;所述行走机构位于火花机一侧,输液装置的储液箱与行走机构的槽板内与其连接,标示机构的支板位于行走机构的槽板底部与其连接,输液装置的输液管穿过槽板和支板与标示机构的进液腔连通;行走机构自动行走寻找目标,标示机构驱动吸液棉团穿过槽板升降对目标进行标示。

5.所述行走机构包括位于槽板内两侧连接的多个行走轮,双头轴电机位于槽板内与行走轮连接,行走轮与行走轨配合。

6.所述输液装置包括位于储液箱内开口朝下的活塞筒,输液管与活塞筒内的活塞连接,输液管穿过活塞与活塞筒连通。

7.所述活塞筒开口端一侧设置进液孔,当活塞位于进液孔下部时进液孔进液。

8.所述输液管为金属硬质管,向上推动活塞沿活塞筒滑动,当活塞位于进液孔上部时排液。

9.所述储液箱上侧的加液孔与液孔盖配合,位于加液孔与液孔盖之间的孔壁设置进气缝。

10.所述标示机构包括与电动推杆连接的支板,电动推杆的伸缩轴穿过支板与其配合,吸液棉团与伸缩轴端头连接。

11.所述伸缩轴内设置进液腔,输液装置的输液管与进液腔连通沿支板上的限位槽滑

动配合。

12.所述吸液棉团连接的导管与进液腔连通。

13.如上所述的在线电缆工频试验目标寻的自动标示装置的标识方法,它包括如下步骤:s1,牵引,火花机启动,牵引设备牵引电缆依次穿过火花机、行走机构的槽板;此时,吸液棉团位于槽板下侧,行走机构保持静默处于行走轨的始点位置;s2,检测,电缆在直线运动状态下穿过火花机,当火花机检测到电缆缺陷部分时,检测数据被plc控制系统记录;plc控制系统记录电缆线速度、单位时间内检测到的缺陷点数量;s2,目标自动寻的,当电缆缺陷部分完全穿过火花机后,plc控制系统控制行走机构启动,行走机构根据plc控制系统记录的电缆线速度在单位时间内向电缆缺陷点移动,抵达目标点;s3,缺陷点标示,当行走机构抵达目标点后与电缆运动方向同步行走,对电缆缺陷点进行标示;s3

‑

1,plc控制系统同时控制两个电动推杆启动,两个电动推杆的伸缩轴向上运动,推动吸液棉团与电缆接触,将液体涂覆在电缆缺陷点的两端,对缺陷点进行标示;标示后行走机构回到始点位置;s3

‑

2,伸缩轴上升过程中,输液管随其同步上升,推动活塞压缩活塞筒内的液体,液体受压后沿输液管进入伸缩轴的进液腔内,沿导管进入吸液棉团;s3

‑

3,当电缆缺陷点标示后,电动推杆的伸缩轴向下运动,吸液棉团脱离与电缆接触,活塞复位至活塞筒侧面的进液孔下部,储液箱内的液体沿进液孔进入到活塞筒内,为下次标示压缩做准备。

14.一种在线电缆工频试验目标寻的自动标示装置及方法,它包括火花机、行走机构、输液装置和标示机构;行走机构位于火花机一侧,输液装置的储液箱与行走机构的槽板内与其连接,标示机构的支板位于行走机构的槽板底部与其连接,输液装置的输液管穿过槽板和支板与标示机构的进液腔连通;行走机构自动行走寻找目标,标示机构驱动吸液棉团穿过槽板升降对目标进行标示。结构简单,通过火花机一侧设置行走机构,输液装置和标示机构分别位于行走机构的槽板内和槽板底部,输液装置的输液管穿过槽板和支板与标示机构的进液腔连通,通过行走机构自动行走寻找目标,标示机构驱动吸液棉团穿过槽板升降对目标进行标示,实现在不停机状态下自动寻找目标点,自动标记,生产效率高,操作简单方便。

15.优选地,火花机与plc控制系统连接,当火花机检测到电缆缺陷部分时,检测数据被plc控制系统记录;plc控制系统记录电缆线速度、单位时间内检测到的缺陷点数量。

16.在优选的方案中,行走机构包括位于槽板内两侧连接的多个行走轮,双头轴电机位于槽板内与行走轮连接,行走轮与行走轨配合。结构简单,使用时,双头轴电机驱动行走轮沿行走轨来回滚动,抵达目标点,行走机构在行走前,处于行走轨的始点位置。

17.优选地,双头轴电机为伺服电机,与plc控制系统连接,plc控制系统控制行走机构启动,行走机构根据plc控制系统记录的电缆线速度在单位时间内向电缆缺陷点移动,抵达目标点,实现自动寻找目标。

18.优选地,双头轴电机的底座设置电缆过线孔,便于电缆通过。

19.在优选的方案中,输液装置包括位于储液箱内开口朝下的活塞筒,输液管与活塞筒内的活塞连接,输液管穿过活塞与活塞筒连通。结构简单,使用时,储液箱用于储存标示液体,活塞沿活塞筒上下滑动,将活塞筒内的标示液排出或将储液箱内的标示液吸入活塞筒内。

20.优选地,每个标示机构侧面设置一个或两个输液装置。

21.在优选的方案中,活塞筒开口端一侧设置进液孔,当活塞位于进液孔下部时进液孔进液。结构简单,使用时,当活塞复位至活塞筒侧面的进液孔下部后,储液箱内的液体沿进液孔进入到活塞筒内。

22.在优选的方案中,输液管为金属硬质管,向上推动活塞沿活塞筒滑动,当活塞位于进液孔上部时排液。结构简单,使用时,输液管上升时推动活塞压缩活塞筒内的标示液体,标示液体受压后沿输液管排出;采用硬质金属的输液管强度高,在受到伸缩轴推动时承受力好。

23.在优选的方案中,储液箱上侧的加液孔与液孔盖配合,位于加液孔与液孔盖之间的孔壁设置进气缝。结构简单,使用时,当储液箱内的标示液用完后,打开液孔盖,向储液箱添加标示液,加液孔与液孔盖侧面孔壁的进气缝与大气和储液箱连通。

24.在优选的方案中,标示机构包括与电动推杆连接的支板,电动推杆的伸缩轴穿过支板与其配合,吸液棉团与伸缩轴端头连接。结构简单,使用时,电动推杆驱动伸缩轴伸缩,吸液棉团在伸缩轴上升过程中吸附标示液并对电缆进行标示。

25.优选地,标示机构的数量为两个,分布于行走机构的槽板两端。

26.在优选的方案中,伸缩轴内设置进液腔,输液装置的输液管与进液腔连通沿支板上的限位槽滑动配合。结构简单,使用时,输液管排出的标示液进入伸缩轴的进液腔内,输液管随伸缩轴升降过程中,输液管与支板上的限位槽滑动配合,对输液管起到引导限位作用,同时避免输液管受力过大导致弯折,提高输液管的强度。

27.在优选的方案中,吸液棉团连接的导管与进液腔连通。结构简单,使用时,进液腔内的标示液沿导管进入吸液棉团内,浸透吸液棉团,吸液棉团将标示液涂覆在电缆缺陷点的两端。

28.在优选的方案中,如上在线电缆工频试验目标寻的自动标示装置的标识方法,它包括如下步骤:s1,牵引,火花机启动,牵引设备牵引电缆依次穿过火花机、行走机构的槽板;此时,吸液棉团位于槽板下侧,行走机构保持静默处于行走轨的始点位置;s2,检测,电缆在直线运动状态下穿过火花机,当火花机检测到电缆缺陷部分时,检测数据被plc控制系统记录;plc控制系统记录电缆线速度、单位时间内检测到的缺陷点数量;s2,目标自动寻的,当电缆缺陷部分完全穿过火花机后,plc控制系统控制行走机构启动,行走机构根据plc控制系统记录的电缆线速度在单位时间内向电缆缺陷点移动,抵达目标点;s3,缺陷点标示,当行走机构抵达目标点后与电缆运动方向同步行走,对电缆缺陷点进行标示;

s3

‑

1,plc控制系统同时控制两个电动推杆启动,两个电动推杆的伸缩轴向上运动,推动吸液棉团与电缆接触,将液体涂覆在电缆缺陷点的两端,对缺陷点进行标示;标示后行走机构回到始点位置;s3

‑

2,伸缩轴上升过程中,输液管随其同步上升,推动活塞压缩活塞筒内的液体,液体受压后沿输液管进入伸缩轴的进液腔内,沿导管进入吸液棉团;s3

‑

3,当电缆缺陷点标示后,电动推杆的伸缩轴向下运动,吸液棉团脱离与电缆接触,活塞复位至活塞筒侧面的进液孔下部,储液箱内的液体沿进液孔进入到活塞筒内,为下次标示压缩做准备。该方操作简单方便,自动化程度高,实现对电缆缺陷部位进行自动目标寻的,自动标示,检测和标示不停机,生产效率高。

29.一种在线电缆工频试验目标寻的自动标示装置及方法,它包括火花机、行走机构、输液装置和标示机构,通过火花机一侧设置行走机构,输液装置和标示机构分别位于行走机构的槽板内和槽板底部,输液装置的输液管穿过槽板和支板与标示机构的进液腔连通,通过行走机构自动行走寻找目标,标示机构驱动吸液棉团穿过槽板升降对目标进行标示。本发明克服了原电缆生产过程中采用人工标示电缆缺陷点,需要停机标示降低生产效率的问题,具有结构简单,实现在不停机状态下自动寻找目标点,自动标记,生产效率高,操作简单方便的特点。

附图说明

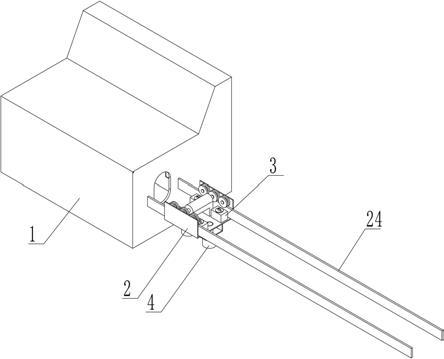

30.下面结合附图和实施例对本发明作进一步说明:图1为本发明的结构示意图。

31.图2为图1的主视示意图。

32.图3为图2的俯视示意图。

33.图4为本发明行走机构的结构示意图。

34.图5为图4的侧视示意图。

35.图6为本发明标示机构的结构示意图。

36.图7为本发明标示机构的内部结构示意图。

37.图8为本发明输液装置的结构示意图。

38.图9为本发明输液装置的内部结构示意图。

39.图中标记说明:火花机1,行走机构2,槽板21,行走轮22,双头轴电机23,行走轨24,输液装置3,储液箱31,活塞筒32,输液管33,活塞34,进液孔35,液孔盖36,标示机构4,电动推杆41,支板42,伸缩轴43,吸液棉团44,进液腔45,限位槽46,导管47。

具体实施方式

40.如图1~9中,一种在线电缆工频试验目标寻的自动标示装置及方法,它包括火花机1、行走机构2、输液装置3和标示机构4;所述行走机构2位于火花机1一侧,输液装置3的储液箱31与行走机构2的槽板21内与其连接,标示机构4的支板42位于行走机构2的槽板21底部与其连接,输液装置3的输液管33穿过槽板21和支板42与标示机构4的进液腔45连通;行走机构2自动行走寻找目标,标示机构4驱动吸液棉团44穿过槽板21升降对目标进行标示。结构简单,通过火花机1一侧设置行走机构2,输液装置3和标示机构4分别位于行走机构2的槽

板21内和槽板21底部,输液装置3的输液管33穿过槽板21和支板42与标示机构4的进液腔45连通,通过行走机构2自动行走寻找目标,标示机构4驱动吸液棉团44穿过槽板21升降对目标进行标示,实现在不停机状态下自动寻找目标点,自动标记,生产效率高,操作简单方便。

41.优选地,火花机1与plc控制系统连接,当火花机1检测到电缆缺陷部分时,检测数据被plc控制系统记录;plc控制系统记录电缆线速度、单位时间内检测到的缺陷点数量。

42.优选的方案中,所述行走机构2包括位于槽板21内两侧连接的多个行走轮22,双头轴电机23位于槽板21内与行走轮22连接,行走轮22与行走轨24配合。结构简单,使用时,双头轴电机23驱动行走轮22沿行走轨24来回滚动,抵达目标点,行走机构2在行走前,处于行走轨24的始点位置。

43.优选地,双头轴电机23为伺服电机,与plc控制系统连接,plc控制系统控制行走机构2启动,行走机构2根据plc控制系统记录的电缆线速度在单位时间内向电缆缺陷点移动,抵达目标点,实现自动寻找目标。

44.优选地,双头轴电机23的底座设置电缆过线孔,便于电缆通过。

45.优选的方案中,所述输液装置3包括位于储液箱31内开口朝下的活塞筒32,输液管33与活塞筒32内的活塞34连接,输液管33穿过活塞34与活塞筒32连通。结构简单,使用时,储液箱31用于储存标示液体,活塞34沿活塞筒32上下滑动,将活塞筒32内的标示液排出或将储液箱31内的标示液吸入活塞筒32内。

46.优选地,每个标示机构4侧面设置一个或两个输液装置3。

47.优选的方案中,所述活塞筒32开口端一侧设置进液孔35,当活塞34位于进液孔35下部时进液孔35进液。结构简单,使用时,当活塞34复位至活塞筒32侧面的进液孔35下部后,储液箱31内的液体沿进液孔35进入到活塞筒32内。

48.优选的方案中,所述输液管33为金属硬质管,向上推动活塞34沿活塞筒32滑动,当活塞34位于进液孔35上部时排液。结构简单,使用时,输液管33上升时推动活塞34压缩活塞筒32内的标示液体,标示液体受压后沿输液管33排出;采用硬质金属的输液管33强度高,在受到伸缩轴43推动时承受力好。

49.优选的方案中,所述储液箱31上侧的加液孔与液孔盖36配合,位于加液孔与液孔盖36之间的孔壁设置进气缝。结构简单,使用时,当储液箱31内的标示液用完后,打开液孔盖36,向储液箱31添加标示液,加液孔与液孔盖36侧面孔壁的进气缝与大气和储液箱31连通。

50.优选的方案中,所述标示机构4包括与电动推杆41连接的支板42,电动推杆41的伸缩轴43穿过支板42与其配合,吸液棉团44与伸缩轴43端头连接。结构简单,使用时,电动推杆41驱动伸缩轴43伸缩,吸液棉团44在伸缩轴43上升过程中吸附标示液并对电缆进行标示。

51.优选地,标示机构4的数量为两个,分布于行走机构2的槽板21两端。

52.优选地,标示机构4与plc控制系统连接,plc控制系统同时控制两个电动推杆41启动,两个电动推杆41的伸缩轴43向上或向下运动优选的方案中,所述伸缩轴43内设置进液腔45,输液装置3的输液管33与进液腔45连通沿支板42上的限位槽46滑动配合。结构简单,使用时,输液管33排出的标示液进入伸缩轴43的进液腔45内,输液管33随伸缩轴43升降过程中,输液管33与支板42上的限位槽46滑

动配合,对输液管33起到引导限位作用,同时避免输液管33受力过大导致弯折,提高输液管33的强度。

53.优选的方案中,所述吸液棉团44连接的导管47与进液腔45连通。结构简单,使用时,进液腔45内的标示液沿导管47进入吸液棉团44内,浸透吸液棉团44,吸液棉团44将标示液涂覆在电缆缺陷点的两端。

54.优选的方案中,如上所述的在线电缆工频试验目标寻的自动标示装置的标识方法,它包括如下步骤:s1,牵引,火花机1启动,牵引设备牵引电缆依次穿过火花机1、行走机构2的槽板21;此时,吸液棉团44位于槽板21下侧,行走机构2保持静默处于行走轨24的始点位置;s2,检测,电缆在直线运动状态下穿过火花机1,当火花机1检测到电缆缺陷部分时,检测数据被plc控制系统记录;plc控制系统记录电缆线速度、单位时间内检测到的缺陷点数量;s2,目标自动寻的,当电缆缺陷部分完全穿过火花机1后,plc控制系统控制行走机构2启动,行走机构2根据plc控制系统记录的电缆线速度在单位时间内向电缆缺陷点移动,抵达目标点;s3,缺陷点标示,当行走机构2抵达目标点后与电缆运动方向同步行走,对电缆缺陷点进行标示;s3

‑

1,plc控制系统同时控制两个电动推杆41启动,两个电动推杆41的伸缩轴43向上运动,推动吸液棉团44与电缆接触,将液体涂覆在电缆缺陷点的两端,对缺陷点进行标示;标示后行走机构2回到始点位置;s3

‑

2,伸缩轴43上升过程中,输液管33随其同步上升,推动活塞34压缩活塞筒32内的液体,液体受压后沿输液管33进入伸缩轴43的进液腔45内,沿导管47进入吸液棉团44;s3

‑

3,当电缆缺陷点标示后,电动推杆41的伸缩轴43向下运动,吸液棉团44脱离与电缆接触,活塞34复位至活塞筒32侧面的进液孔35下部,储液箱31内的液体沿进液孔35进入到活塞筒32内,为下次标示压缩做准备。该方操作简单方便,自动化程度高,实现对电缆缺陷部位进行自动目标寻的,自动标示,检测和标示不停机,生产效率高。

55.如上所述的在线电缆工频试验目标寻的自动标示装置,安装使用时,火花机1一侧设置行走机构2,输液装置3和标示机构4分别位于行走机构2的槽板21内和槽板21底部,输液装置3的输液管33穿过槽板21和支板42与标示机构4的进液腔45连通,行走机构2自动行走寻找目标,标示机构4驱动吸液棉团44穿过槽板21升降对目标进行标示,实现在不停机状态下自动寻找目标点,自动标记,生产效率高,操作简单方便。

56.使用时,双头轴电机23驱动行走轮22沿行走轨24来回滚动,抵达目标点,行走机构2在行走前,处于行走轨24的始点位置。

57.用时,储液箱31用于储存标示液体,活塞34沿活塞筒32上下滑动,将活塞筒32内的标示液排出或将储液箱31内的标示液吸入活塞筒32内。

58.使用时,当活塞34复位至活塞筒32侧面的进液孔35下部后,储液箱31内的液体沿进液孔35进入到活塞筒32内。

59.使用时,输液管33上升时推动活塞34压缩活塞筒32内的标示液体,标示液体受压后沿输液管33排出;采用硬质金属的输液管33强度高,在受到伸缩轴43推动时承受力好。

60.使用时,当储液箱31内的标示液用完后,打开液孔盖36,向储液箱31添加标示液,加液孔与液孔盖36侧面孔壁的进气缝与大气和储液箱31连通。

61.使用时,电动推杆41驱动伸缩轴43伸缩,吸液棉团44在伸缩轴43上升过程中吸附标示液并对电缆进行标示。

62.使用时,输液管33排出的标示液进入伸缩轴43的进液腔45内,输液管33随伸缩轴43升降过程中,输液管33与支板42上的限位槽46滑动配合,对输液管33起到引导限位作用,同时避免输液管33受力过大导致弯折,提高输液管33的强度。

63.使用时,进液腔45内的标示液沿导管47进入吸液棉团44内,浸透吸液棉团44,吸液棉团44将标示液涂覆在电缆缺陷点的两端。

64.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本申请中的实施例及实施例中的特征在不冲突的情况下,可以相互任意组合。本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1