电路的制作方法

1.本公开实施例涉及半导体装置与形成含半导体装置的电路的方法,更特别涉及在集成电路制作制程时形成的内连线结构。

背景技术:

2.半导体装置用于多种电子单元中,且通常需要考虑半导体装置的产能与效能。随着这些装置的尺寸持续减少,在产生高效能与可行的内连线结构时面临挑战。

技术实现要素:

3.本公开的一实施方式为电路。电路包括第一阻障金属层,围绕第一金属填充层的至少一部分;第二阻障金属层,围绕第二金属填充层的至少一部分;以及混合通孔,形成于第一金属填充层与第二金属填充层之间。混合通孔提供第一金属填充层与第二金属填充层之间的电性连接。

4.本公开另一实施方式为电路的制作方法。方法包括:形成绝缘层于第一内连线结构上;形成沟槽于绝缘层中;形成混合通孔于沟槽中;以及形成第二内连线结构于混合通孔上,使混合通孔提供第一内连线结构与第二内连线结构之间的电性连接。

5.本公开又一实施方式为电路。电路包括第一阻障金属层,围绕金属填充层的至少一部分;第二阻障金属层,围绕金属层的至少一部分;以及混合通孔,形成于金属填充层与金属层之间。混合通孔提供金属填充层与金属层之间的电性连接。

附图说明

6.图1至10是多种实施例中,采用单镶嵌制程所形成的混合通孔内连线结构的剖视图。

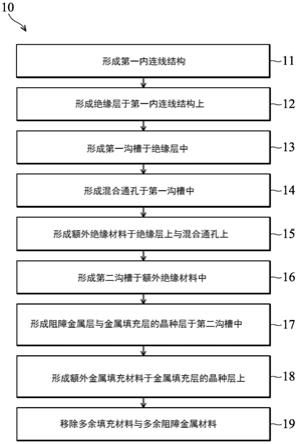

7.图11a是一些实施例中,形成图1至10的混合通孔内连线结构所用的制程的流程图。

8.图11b至图11j是一些实施例中,图11a的制程的多种步骤。

9.图12至图47是多种实施例中,采用双镶嵌制程所形成的混合通孔内连线结构的剖视图。

10.图48a是一些实施例中,形成图12至图47的混合通孔内连线结构所用的制程的流程图。

11.图48b至图48f是一些实施例中,图48a的制程的多种步骤。

12.图49至图64是多种实施例中,采用反应性离子蚀刻制程所形成的混合通孔内连线结构的剖视图。

13.图65a是一些实施例中,形成图49至图64的混合通孔内连线结构所用的制程的流程图。

14.图65b至图65i是一些实施例中,图65a的制程的多种步骤。

15.其中,附图标记说明如下:

16.10,20,30:制程

17.11,12,13,14,15,16,17,18,19,21,22,23,24,25,31,32,33,34,35,36,37,38:步骤100,200,300:混合通孔内连线结构

18.110,210,310:混合通孔

19.122,124,222,224,322:金属填充层

20.132,134,232,234,332,334:阻障金属层

21.142,144,242,244,342,344,346:绝缘层

22.150,250,352,354:蚀刻停止层

23.160,260,360:盖层

24.172,174,272,274,370:沟槽

25.380:金属层

具体实施方式

26.下述详细描述可搭配附图说明,以利理解本公开的各方面。值得注意的是,各种结构仅用于说明目的而未按比例绘制,如本业常态。实际上为了清楚说明,可任意增加或减少各种结构的尺寸。

27.下述内容提供的不同实施例或例子可实施本公开实施例的不同结构。特定构件与排列的实施例是用以简化而非局限本公开。举例来说,形成第一构件于第二构件上的叙述包含两者直接接触,或两者之间隔有其他额外构件而非直接接触。此外,本公开的多种实例可重复采用相同标号以求简洁,但多种实施例及/或设置中具有相同标号的元件并不必然具有相同的对应关系。

28.此外,空间性的相对用语如“下方”、“其下”、“下侧”、“上方”、“上侧”、或类似用语可用于简化说明某一元件与另一元件在图示中的相对关系。空间性的相对用语可延伸至以其他方向使用的元件,而非局限于图示方向。元件亦可转动90

°

或其他角度,因此方向性用语仅用以说明图示中的方向。

29.本公开提供混合通孔内连线结构的多种实施例,其可用于改善集成电路中的内连线结构。混合通孔内连线结构包括混合通孔,其通常提供电性连接于两个金属如两个铜内连线之间。混合通孔的组成可为多种材料,包括金属、合金、或其他导电材料。混合通孔内连线结构的形成方法可采用单镶嵌制程、双镶嵌制程、反应性离子蚀刻制程、或其他合适制程。混合通孔内连线结构有利于减少接点电阻与内连线电阻,并改善制作的难度与效率。

30.图1至图10是多种实施例中,采用单镶嵌制程所形成的混合通孔内连线结构100的剖视图。混合通孔内连线结构100的形成方法,一般为集成电路制作制程的后段制程部分。集成电路制程的后段制程部分,通常在集成电路制程的前段制程部分之后。在前段制程部分中,可形成个别的半导体装置(如晶体管、电容器、电阻、或类似物)于晶圆(如基体硅基板)上,并由隔离结构(如浅沟槽隔离结构)分成多个装置区。在后段制程部分中,可形成晶圆上的个别装置与线路之间的内连线。举例来说,后段制程部分可包含形成多种接点、金属层、绝缘层、与接合位点。

31.一些现有的形成内连线结构的方法为集成电路制作制程的后段制程部分,其具有

高接点电阻。举例来说,在形成铜内连线时,采用阻障金属层以化学隔离铜填充层与周围的硅材料的作法,会导致高接点电阻。此现象会导入传播延迟、增加能耗、并造成其他不想要的效应。此外,随着半导体装置的结构尺寸缩小,且对更小晶片的需求逐渐增加,形成传统铜内连线与其他类似内连线结构面临挑战。举例来说,形成铜内连线所采用的填充制程中的难处,会造成空洞与其他不想要的效应。在采用多种制作技术如单镶嵌技术、双镶嵌技术、反应性离子蚀刻技术、或其他类似技术时,会产生这些问题。

32.如图1所示,混合通孔内连线结构100包括以混合通孔110电性连接的金属填充层122与金属填充层124。阻障金属层132与盖层160围绕金属填充层122。阻障金属层134围绕金属填充层124。阻障金属层132与盖层160的组合可完全围绕金属填充层122。阻障金属层134可完全围绕金属填充层124(但图1未图示此结构)。这些层与蚀刻停止层150所分开的绝缘层142及绝缘层144相邻。

33.在一些实施例中,金属填充层122与金属填充层124为铜内连线。然而金属填充层122与金属填充层124的组成可为其他合适材料(如铝或类似物)。阻障金属层132与阻障金属层134可使金属填充层122与金属填充层124分别与周围材料如硅或其他材料化学隔离。举例来说,阻障金属层132可避免金属填充层122扩散至绝缘层142。阻障金属层132与阻障金属层134的材料组成可为钽、钴、钌、或其他合适材料。阻障金属层132与阻障金属层134的材料组成通常有效地化学隔离金属填充层122与金属填充层124,亦可为有效导电体。

34.绝缘层142与绝缘层144可为低导电性的一般介电材料。举例来说,绝缘层142与绝缘层144的材料可包含氮化硅、氧化硅、或其他较高介电常数的合适材料(如高介电常数的材料)。蚀刻停止层150一般可避免过蚀刻,因此在蚀刻蚀刻停止层150上的结构时,可避免损伤蚀刻停止层150之下的结构(比如绝缘层142、盖层160、或类似物)。此外,蚀刻停止层150有利于改善多种蚀刻制程时的精准度。举例来说,可采用第一蚀刻制程直到露出蚀刻停止层150,接着采用第二蚀刻制程移除第一蚀刻制程所露出的蚀刻停止层150的一部分。蚀刻停止层150的组成可为氮化硅、碳化硅、碳氮化硅、或其他合适材料。一般可包含盖层160以减少混合通孔内连线结构100中的电迁移。盖层160的组成可为多种材料如碳氮化硅、氮化硅、磷化钴钨、铜合金、其他合适材料、或上述的组合。

35.混合通孔110本身的组成可为多种材料,包含金属(如铝、铜、钴、镍、钨、钌、钼、铂、钯、或类似物)、合金(如铜锌合金、铁钴合金、钼钽合金、或类似物)、其他导电材料(如富勒烯、纳米碳管、二硫化钼、或类似物)、多种其他合适材料、或上述的组合,端视预定应用而定。混合通孔110的材料通常与金属填充层122、金属填充层124、阻障金属层132、与阻障金属层134的材料不同。混合通孔110所用的材料不同,除了其他可能优点外,可实施进阶节点所用的金属化,且可降低与整体混合通孔内连线结构100相关的接点电阻。

36.由于多种因素,混合通孔内连线结构100一般可减少接点电阻与内连线电阻。举例来说,特别是图7至图10所示的包覆通孔结构(其中金属填充层122接触与包覆混合通孔110的一部分)可降低接点电阻,因为混合通孔110与金属填充层122之间的接点面积较大。此外,随着更进阶的半导体节点发展,可更容易及/或更有效率地依据预定应用产生混合通孔内连线结构100的多种实施例。

37.图11a是形成混合通孔内连线结构100的制程10的流程图。图11b至图11j显示制程10的多种步骤。制程10所形成的混合通孔内连线结构100可具有较低的接点电阻与内连线

电阻,进而改善效能(与一些现有方法相较)。此外,制程10有利于使不同应用中的内连线结构制作制程更容易且更有效率(与一些现有方法相较)。制程10通常为单镶嵌制程,其关于形成混合通孔110以电性连接金属填充层122与金属填充层124。混合通孔110的材料通常不同于金属填充层122与金属填充层124的材料。可实施制程10的多种适用方法,如搭配图2至图10说明的内容。

38.在步骤11,形成第一内连线结构(图11b)。步骤11形成的第一内连线结构包括金属填充层122、阻障金属层132、绝缘层142、蚀刻停止层150、与盖层160。第一内连线结构可形成于接点顶部上,比如在集成电路制作制程的中段制程时所形成的接点顶部上。举例来说,第一内连线结构可形成于闸极接点上。步骤11可包含沉积绝缘层142于接点表面上,采用微影与蚀刻技术以形成沟槽于绝缘层142中,沉积阻障金属层132于沟槽中,形成金属填充层122的晶种层于阻障金属层132上(比如采用物理气相沉积制程),将额外金属填充材料填入沟槽,其形成于晶种层上以形成金属填充层122,采用化学机械平坦化以自金属填充层122与阻障金属层132移除多余材料,形成盖层160于金属填充层122与阻障金属层132上,以及形成蚀刻停止层150于绝缘层142与盖层160上。步骤11中形成金属填充层122的步骤通常视作单镶嵌制程,其中金属填充层122填入单一沟槽。

39.在步骤12中,形成绝缘层于第一内连线结构上(图11c)。步骤12中形成的绝缘层可为绝缘层144。如图11c所示,绝缘层144形成于蚀刻停止层150上。步骤12中形成绝缘层144的方法可为沉积高介电常数的材料如氧化硅或氮化硅。

40.在步骤13时,形成第一沟槽于绝缘层中(见图11d)。如图11d所示,形成沟槽172于绝缘层144中。沟槽172的形成方法可为图案化与移除技术,比如合适的微影与蚀刻技术。举例来说,可采用第一蚀刻制程移除绝缘层144的一部分,直到露出蚀刻停止层150。接着采用第二蚀刻制程移除蚀刻停止层150,直到露出盖层160。如搭配图2至图10说明的下述内容,沟槽172亦可延伸至盖层160中并穿过盖层160,甚至延伸至金属填充层122中。沟槽172可提供开口以填入材料,其可转变为混合通孔110。

41.在步骤14中,形成混合通孔于沟槽中(图11e)。将材料如金属、合金、及/或其他导电材料填入沟槽172,以形成混合通孔110于沟槽172中。如图11e所示,混合通孔110的上表面与绝缘层144的上表面齐平或近似齐平。然而如搭配图2至图10说明如下的内容,混合通孔110亦可延伸超出绝缘层144的上表面。混合通孔110的形成制程可为物理气相沉积、化学气相沉积、原子层沉积、电化学沉积、或其他合适制程。在一些实施例中,形成混合通孔110的制程温度可为约20℃至1000℃,然而亦可实施此范围之外的制程温度。此外,一些实施例中的混合通孔110的高度为约至100微米,然而亦可实施此范围之外的高度。

42.在步骤15中,形成额外绝缘材料于绝缘层与混合通孔上(图11f)。步骤15中形成的额外绝缘材料,为绝缘层144的部分。由于制程10为单镶嵌制程,在形成混合通孔110之后沉积额外绝缘材料,其可图案化以填入材料,进而形成第二内连线结构,如下详述。步骤15中形成额外绝缘材料的方法可包含沉积高介电常数的材料,比如氧化硅或氮化硅。

43.在步骤16中,形成第二沟槽于额外绝缘材料中(图11g)。如图11g所示,形成沟槽174于额外绝缘材料(如步骤15中的绝缘层144的部分)中。沟槽174的形成方法采用图案化与移除技术,比如合适的微影与蚀刻技术。沟槽174提供的开口所填的材料将转变成金属填充层124与阻障金属层134,如下详述。

44.在步骤17中,阻障金属层与金属填充层的晶种层可形成于第二沟槽中(图11h)。首先,阻障金属层可沉积于沟槽174中。阻障金属层134的材料组成可为钽、钴、钌、或其他合适材料,其可有效化学隔离金属填充层124,亦可为有效电性导体。接着形成金属填充层(如铜材料)的晶种层于阻障金属层134上。金属填充层的晶种层可改善金属填充层124本身的形成方法。举例来说,晶种层可避免形成小气孔,其可形成于未采用晶种层的阻障金属层134与金属填充层124之间。阻障金属层134与金属填充层的晶种层形成于沟槽174中的方法,可采用多种合适的沉积制程。

45.在步骤18中,可形成额外的金属填充材料于金属填充层的晶种层上(图11i)。因此形成金属填充层124所用的材料(如铜)沉积于沟槽174之中与金属填充层的晶种层之上。如图11i所示,可超填额外金属填充材料,使其完全填入沟槽174,并保留多余材料于阻障金属层134与绝缘层144上。额外金属填充材料的过填充可避免因金属材料的填充不完整所造成的气孔与其他不想要的效应。

46.在步骤19中,移除多余的金属填充材料与多余的阻障金属材料(图11j)。在一些实施例中,多余金属填充材料与多余阻障金属材料的移除方法,可采用化学机械平坦化制程,但亦可实施其他合适移除制程。如图11j所示,移除多余金属填充材料与多余阻障金属材料,会造成结构中的绝缘层144、阻障金属层134、与金属填充层124的上表面彼此齐平或近似齐平,使混合通孔内连线结构100的顶部平坦化近似平坦。在步骤19之后,通常完成混合通孔内连线结构100。混合通孔内连线结构100的多种其他实施例将搭配图2至10详述于下。

47.如图2所示,混合通孔内连线结构100的另一实施例包括间隙形成于阻障金属层134中,使混合通孔110接触金属填充层124。为了形成图2所示的结构,制程10适于在步骤16及17之间选择性沉积阻挡层于混合通孔110上,并在步骤17之后移除阻挡层。阻挡层将详述于下。依据应用,图2所示的混合通孔内连线结构100可改善制作难度并减少接点电阻。

48.如图3所示,混合通孔内连线结构100的另一实施例包括间隙形成于盖层160中,使混合通孔110接触金属填充层122。为了形成图3所示的结构,制程10适于使步骤13形成的沟槽172延伸至盖层160中并穿过盖层160。依据应用,图3所示的混合通孔内连线结构100的实施例可改善制作难度并减少接点电阻。

49.如图4所示,混合通孔内连线结构100的另一实施例包括间隙形成于阻障金属层134中以使混合通孔110接触金属填充层124,以及间隙形成于盖层160中以使混合通孔110接触金属填充层122。为了形成间隙于阻障金属层134中,制程10适于在步骤16及17之间选择性沉积阻挡层于混合通孔110上,并在形成阻障金属层134之后的步骤17移除阻挡层。为了形成间隙于盖层160中,制程10适于在步骤13中形成沟槽172,使沟槽172延伸至盖层160中并穿过盖层160。依据应用,图4所示的混合通孔内连线结构100的实施例可改善制作难度并减少接点电阻。

50.如图5所示,混合通孔内连线结构100的另一实施例不含盖层160。在此结构中,蚀刻停止层150与混合通孔110接触金属填充层122,并提供阻障(而非盖层160)于金属填充层122的上表面上。依据应用,图5所示的混合通孔内连线结构100的实施例可改善制作难度并减少接点电阻。

51.如图6所示,混合通孔内连线结构100的另一实施例不含盖层160,但包含间隙形成于阻障金属层134中,使混合通孔110接触金属填充层124。为了形成阻障金属层134中的间

隙,制程10适于在步骤16及17之间选择性沉积阻挡层于混合通孔110上,并在形成阻障金属层134之后的步骤17移除阻挡层。依据应用,图6所示的混合通孔内连线结构100的实施例可改善制作难度并减少接点电阻。

52.如图7所示,混合通孔内连线结构100的另一实施例包含间隙形成于盖层160中,且混合通孔110延伸至金属填充层122中。制程10适于使步骤13形成的沟槽172延伸至盖层160中并穿过盖层160且延伸至金属填充层122中,以形成凹陷于金属填充层122中。

53.如图8所示,混合通孔内连线结构100的另一实施例包括间隙形成于阻障金属层134中以使混合通孔110接触金属填充层124,间隙形成于盖层160中,以及混合通孔110延伸至金属填充层122中。为了形成阻障金属层134中的间隙,制程10适于在步骤16及17之间选择性沉积阻挡层于混合通孔110上,并在形成阻障金属层134之后的步骤17移除阻挡层。此外,制程10适于使步骤13形成的沟槽172延伸至盖层160中并穿过盖层160且延伸至金属填充层122中,以形成凹陷于金属填充层122中。依据应用,图8所示的混合通孔内连线结构100的实施例可改善制作难度并减少接点电阻。

54.如图9所示,混合通孔结构的另一实施例不含盖层160,但包括混合通孔110延伸至金属填充层122。制程10适于使步骤13形成的沟槽172延伸至金属填充层122中,以形成凹陷于金属填充层122中。依据应用,图9所示的混合通孔内连线结构100的实施例可改善制作难度并减少接点电阻。

55.如图10所示,混合通孔内连线结构100的另一实施例不含盖层160,但包含间隙于阻障金属层134中以使混合通孔110接触金属填充层124,且混合通孔110延伸至金属填充层122中。为了形成阻障金属层134中的间隙,制程10适于在步骤16及17之间选择性沉积阻挡层于混合通孔110上,并在形成阻障金属层134之后的步骤17移除阻挡层。此外,制程10适于使步骤13中的微影与蚀刻造成沟槽172延伸至金属填充层122中,以形成凹陷于金属填充层122中。依据应用,图10所示的混合通孔内连线结构100的实施例可改善制作难度并减少接点电阻。亦可采用双镶嵌制程形成与混合通孔内连线结构100类似的结构,如搭配图12至48f详细说明的下述内容。

56.图12至图47显示多种实施例中,采用双镶嵌制程所形成的混合通孔内连线结构200的剖视图。混合通孔内连线结构200通常形成于集成电路制作制程的后段制程部分中。如图12所示,混合通孔内连线结构200包括以混合通孔210电性连接的金属填充层222与金属填充层224。阻障金属层232与盖层260围绕金属填充层222。阻障金属层234围绕金属填充层224。阻障金属层232与盖层260的组合可完全围绕金属填充层222。阻障金属层234可部分围绕金属填充层224,或完全围绕金属填充层224(此未图示于图12)。这些层状物与隔有蚀刻停止层250的绝缘层242及244相邻。

57.在一些实施例中,金属填充层222与金属填充层224均为铜内连线。然而金属填充层222与金属填充层224的组成可为其他合适材料如铝或类似物。阻障金属层232与阻障金属层234分别化学隔离金属填充层222与金属填充层224以及周围材料如硅或其他材料,举例来说,阻障金属层232可避免金属填充层222扩散至绝缘层242中。阻障金属层232与阻障金属层234的材料组成可为钽、钴、钌、或其他合适材料。阻障金属层232与阻障金属层234的材料组成通常可有效化学隔离金属填充层222与金属填充层224,亦可为有效电性导体。

58.绝缘层242与绝缘层244为低导电性的一般介电材料。举例来说,绝缘层242与绝缘

层244的材料组成可为氮化硅、氧化硅、或其他较高介电常数的合适材料(如高介电常数材料)。蚀刻停止层250通常可避免过蚀刻,因此蚀刻蚀刻停止层250之上的结构时不损伤蚀刻停止层250之下的结构(如绝缘层242、盖层260、与类似物)。此外,蚀刻停止层250在多种蚀刻制程时有利于改善精准度。举例来说,可采用第一蚀刻制程直到露出蚀刻停止层250,接着采用第二蚀刻制程移除第一蚀刻制程所露出的蚀刻停止层250的一部分。蚀刻停止层250的材料组成可为氮化硅、碳化硅、碳氮化硅、或其他合适材料。一般可包含盖层260以减少混合通孔内连线结构200中的电迁移。盖层260的组成可采用多种材料如碳氮化硅、氮化硅、磷化钴钨、铜合金、其他合适材料、或上述的组合。

59.混合通孔210本身的组成可为多种材料,包含金属(如铝、铜、钴、镍、钨、钌、钼、铂、钯、或类似物)、合金(如铜锌合金、铁钴合金、钼钽合金、或类似物)、其他导电材料(如富勒烯、纳米碳管、二硫化钼、或类似物)、多种其他合适材料、或上述的组合。混合通孔210的材料通常与金属填充层222、金属填充层224、阻障金属层232、与阻障金属层234的材料不同。混合通孔210所用的材料不同,可实施进阶节点所用的金属化,且可降低与整体混合通孔内连线结构200相关的接点电阻。

60.由于多种因素,混合通孔内连线结构200一般可降低接点电阻与内连线电阻。举例来说,特别是图18至图21、图23、图25、图27至图31、图36至图39、图41、及图43至图47所示的包覆通孔结构可减少接点电阻(其中金属填充层222及/或金属填充层224接触并包覆混合通孔110的部分),因为混合通孔210与金属填充层222及/或金属填充层224之间的接点面积较大。此外,随着更进阶的半导体节点发展,可更容易及/或更有效率地产生混合通孔内连线结构200的多种实施例。

61.图48a是形成混合通孔内连线结构200的制程20的流程图。图48b至图48f显示制程20的多种步骤。采用制程20所形成的混合通孔内连线结构200,可具有较低的接点电阻与内连线电阻,进而改善效能(与一些现有方法相较)。此外,制程20有利于更容易及/或更有效率地制作不同应用中的内连线结构(与一些现有方法相较)。制程20通常为双镶嵌制程,其关于形成混合通孔210以电性连接金属填充层222与金属填充层224。混合通孔210的材料通常不同于金属填充层222与金属填充层224的材料。可实施制程20的多种适用方法,如搭配图13至图47说明的内容。

62.在步骤21中,形成第一沟槽与第二沟槽于第一内连线结构上的绝缘层中(图48b)。如图48b所示,形成沟槽272与沟槽274于绝缘层244中。当制程20为双镶嵌制程时,可在形成混合通孔210之前形成沟槽272与沟槽274。其与制程10不同,因制程10先形成沟槽172,再形成混合通孔110,接着形成沟槽174。第一内连线结构包括金属填充层222、阻障金属层232、绝缘层242、蚀刻停止层250、与盖层260。第一内连线结构可形成接点顶部上,比如集成电路制作制程的中段制程部分所形成的接点顶部上。举例来说,第一内连线结构可形成于闸极接点上。第一内连线结构的形成方法可为沉积绝缘材料242于接点表面上,形成沟槽于绝缘层242中,形成阻障金属层于沟槽中,形成金属填充层的晶种层于阻障金属层232上,形成额外的金属填充材料于晶种层上以形成金属填充层222,自金属填充层222与阻障金属层232移除多余材料,形成盖层260于金属填充层222与阻障金属层232上,以及形成蚀刻停止层250于绝缘层242与盖层260上。

63.在步骤22中,形成混合通孔于第一沟槽中(图48c)。如图48c所示,将材料如金属、

合金、及/或其他导电材料填入沟槽272中,以形成混合通孔210于沟槽272中。如图48c所示,混合通孔210的上表面与沟槽274的下表面齐平或近似齐平。然而如搭配图13至图47说明的下述内容,混合通孔210亦可延伸至沟槽274中。混合通孔210的形成制程可采用物理气相沉积、化学气相沉积、原子层沉积、电化学沉积、其他合适制程、或上述的组合。在一些实施例中,形成混合通孔210的制程温度可为约20℃至1000℃,然而亦可实施此范围之外的制程温度。此外,一些实施例的混合通孔210的高度可为约至100微米,然而亦可实施此范围之外的高度。

64.在步骤23中,形成阻障金属层与金属填充层的晶种层于第二沟槽中(见图48d)。首先,沉积阻障金属层234于沟槽274中。阻障金属层234的材料组成可为钽、钴、钌、或其他合适材料,其可有效化学隔离金属填充层224,亦可为有效的电性导体。接着可形成金属填充层(如铜材料)的晶种层于阻障金属层234上。金属填充层的晶种层可改善金属填充层224本身的形成方法。举例来说,晶种层可避免形成小气孔,其可能形成于未采用晶种层的阻障金属层234与金属填充层224之间。阻障金属层234与金属填充层的晶种层形成于沟槽274中的方法可采用多种合适的沉积制程。

65.在步骤24中,形成额外的金属填充材料于金属填充层的晶种层上(图48e)。金属填充层224所用的材料(如铜)沉积于沟槽274之中与金属填充层的晶种层之上。如图48e所示,可超填额外金属填充材料以完全填入沟槽274,并保留多余材料于金属层234与绝缘层244上。超填额外金属填充材料,可避免不完全填充所造成的气孔与其他不想要的效应。

66.在步骤25,移除多余的金属填充材料与多余的阻障金属材料(见图48f)。在一些实施例中,多余的金属填充材料与多余的阻障金属材料的移除方法,可采用化学机械平坦化制程。如图48f所示,移除多余金属填充材料与多余阻障金属材料,会造成结构中的绝缘层244、阻障金属层234、与金属填充层224的上表面彼此齐平或近似齐平,使混合通孔内连线结构200的顶部平坦或近似平坦。在步骤25之后,通常完成混合通孔内连线结构200。混合通孔内连线结构200的多种不同实施例将搭配图13至图47详述于下。

67.如图13所示,混合通孔内连线结构200的另一实施例包括间隙形成于阻障金属层234中,使混合通孔210接触金属填充层224。为了形成图13所示的结构,制程20适于在步骤22及23之间选择性沉积阻挡层于混合通孔210上,且在步骤23形成阻障金属层234之后移除阻挡层。阻挡层将详述于下。依据应用,图13所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

68.如图14所示,混合通孔内连线结构200的另一实施例包括间隙形成于盖层260中,使混合通孔210接触金属填充层222。为了形成图14所示的结构,制程20适于使步骤21形成的沟槽272延伸至盖层260中并穿过盖层260。依据应用,图14所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

69.如图15所示,混合通孔内连线结构200的另一实施例包含间隙形成于阻障金属层234中以使混合通孔210接触金属填充层224,并包含间隙形成于盖层260中以使混合通孔210接触金属填充层222。为了形成阻障金属层234中的间隙,制程20适于在步骤22及23之间选择性沉积阻挡层于混合通孔210上,并在形成阻障金属层234之后的步骤23移除阻挡层。为了形成间隙于盖层260中,制程20适于在步骤21中形成沟槽272,使沟槽272延伸至盖层260中并穿过盖层260。依据应用,图15所示的混合通孔内连线结构200的实施例可改善制作

难度并减少接点电阻。

70.如图16所示,混合通孔内连线结构200的另一实施例不包括盖层260。在此结构中,蚀刻停止层250与混合通孔210均接触金属填充层222而非盖层260。依据应用,图16所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

71.如图17所示,混合通孔内连线结构200的另一实施例不含盖层260,但包括间隙形成于阻障金属层234中,使混合通孔210接触金属填充层224。在此结构中,混合通孔210接触金属填充层222与金属填充层224。为了形成阻障金属层234中的间隙,制程20适于在步骤22及23之间选择性沉积阻挡层于混合通孔210上,并在形成阻障金属层234之后的步骤23移除阻挡层。依据应用,图17所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

72.如图18所示,混合通孔内连线结构200的另一实施例包括间隙形成于盖层260中,且混合通孔210延伸至金属填充层222中。制程20适于使步骤21形成的沟槽272延伸至盖层260中并穿过盖层260且延伸至金属填充层222中,以形成凹陷于金属填充层222中。步骤22接着可形成混合通孔210于凹陷中,使金属填充层222接触并包覆混合通孔210的一部分。依据应用,图18所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

73.如图19所示,混合通孔内连线结构200的另一实施例包括间隙形成于阻障金属层234中,使混合通孔210接触金属填充层224,间隙形成于盖层260中,且混合通孔210延伸至金属填充层222中。为了形成阻障金属层234中的间隙,制程20适于在步骤22及23之间选择性沉积阻挡层于混合通孔210上,并在形成阻障金属层234之后的步骤23移除阻挡层。此外,制程20适于使步骤21所形成的沟槽272延伸至盖层260中并穿过盖层260且延伸至金属填充层222中,以形成凹陷于金属填充层222中。步骤22接着可形成混合通孔210于凹陷中,使金属填充层222接触并包覆混合通孔210的一部分。依据应用,图19所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

74.如图20所示,混合通孔内连线结构200的另一实施例不含盖层260,但包括混合通孔210延伸至金属填充层222中。制程20适于使步骤21形成的沟槽272延伸至金属填充层222中,以形成凹陷于金属填充层222中。步骤22接着可形成混合通孔210于凹陷中,使金属填充层222接触并包覆混合通孔210的一部分。依据应用,图20所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

75.如图21所示,混合通孔内连线结构200的另一实施例不含盖层260,但包括间隙形成于阻障金属层234中,使混合通孔210接触金属填充层224,而混合通孔210延伸至金属填充层222中。为了形成阻障金属层234中的间隙,制程20适于在步骤22及23之间选择性沉积阻挡层于混合通孔210上,并在形成阻障金属层234之后的步骤23移除阻挡层。此外,制程20适于使步骤21形成的沟槽272延伸至金属填充层222中,以形成凹陷于金属填充层222中。步骤22接着可形成混合通孔210于凹陷中,使金属填充层222接触并包覆混合通孔210的一部分。依据应用,图21所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

76.如图22所示,混合通孔内连线结构200的另一实施例包含混合通孔210延伸至金属填充层224中,其中阻障金属层234围绕混合通孔210延伸至金属填充层224的部分,使混合通孔210不接触金属填充层224。为了形成图22所示的结构,制程20适于使步骤22形成的混

合通孔210不只填入沟槽272,亦延伸至沟槽274中。依据应用,图22所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

77.如图23所示,混合通孔内连线结构200的另一实施例包含混合通孔210延伸至金属填充层224中,其中阻障金属层234不围绕混合通孔210延伸至金属填充层224中的部分(无阻障层),且金属填充层224接触与包覆混合通孔210的一部分。在此结构中,混合通孔210填入金属填充层224中的凹陷。为了形成此结构,制程20适于使步骤22中的混合通孔210不只填入沟槽272,但亦延伸至沟槽274中。此外,可在步骤22及23之间选择性沉积阻挡层于混合通孔210上,并在形成阻障金属层234之后的步骤23移除阻挡层。依据应用,图23所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

78.如图24所示,混合通孔内连线结构200的另一实施例包含间隙形成于盖层260中,使混合通孔210接触金属填充层222,且混合通孔210延伸至金属填充层224中,其中阻障金属层234围绕混合通孔210延伸至金属填充层224中的部分,使混合通孔210不接触金属填充层224。为了形成间隙于盖层260中,制程20适于使步骤21形成的沟槽272延伸至盖层260中并穿过盖层260。此外,制程20适于在步骤22中形成不只填充沟槽272且亦延伸至沟槽274中的混合通孔210。依据应用,图24所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

79.如图25所示,混合通孔内连线结构200的另一实施例包含间隙形成于盖层260中,且混合通孔210延伸至金属填充层224中,其中阻障金属层234不围绕混合通孔210延伸至金属填充层224中的部分(无阻障层),且金属填充层224接触并包覆混合通孔210的一部分。位形成间隙于盖层260中,制程20适于使步骤21形成的沟槽延伸至盖层260中并穿过盖层260。此外,制程20适于在步骤22中形成不只填入沟槽272且亦延伸至沟槽274中的混合通孔210,在步骤22及23之间选择性沉积阻挡层于混合通孔210上,并在形成阻障金属层234之后的步骤23移除阻挡层。依据应用,图25所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

80.如图26所示,混合通孔内连线结构200的另一实施例不含盖层260,但包含混合通孔210延伸至金属填充层224中,其中阻障金属层234围绕混合通孔210延伸至金属填充层224中的部分,使混合通孔210不接触金属填充层224。若无盖层260,混合通孔210与蚀刻停止层250均接触金属填充层222。制程20适于使步骤22的混合通孔210不只填入沟槽272,亦延伸至沟槽274中。依据应用,图26所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

81.如图27所示,混合通孔内连线结构200的另一实施例不含盖层260,但包含混合通孔210延伸至金属填充层224中,其中阻障金属层234不围绕混合通孔210延伸至金属填充层224中的部分(无阻障层),而金属填充层224接触并包覆混合通孔210的一部分。制程20适于使步骤22中的混合通孔210不只填入沟槽272,亦延伸至沟槽274中。此外,可在步骤22及23之间选择性沉积阻挡层于混合通孔210上。依据应用,图27所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

82.如图28所示,混合通孔内连线结构200的另一实施例包括间隙形成于盖层260中,混合通孔210延伸至金属填充层222中,且混合通孔210延伸至金属填充层224中,其中阻障金属层234围绕混合通孔210延伸至金属填充层224中的部分,使混合通孔210不接触金属填

充层224。制程20适于使步骤21形成的沟槽272延伸至盖层260中并穿过盖层260且延伸至金属填充层222中,以形成凹陷于金属填充层222中。此外,制程20适于使步骤22中的混合通孔210不只填入沟槽272,亦延伸至沟槽274中。依据应用,图28所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

83.如图29所示,混合通孔内连线结构200的另一实施例包括间隙形成于盖层260中,混合通孔210延伸至金属填充层222中,且混合通孔210延伸至金属填充层224中,其中阻障金属层234不围绕混合通孔210延伸至金属填充层224中的部分(无阻障层),而金属填充层224接触并包覆混合通孔210的一部分。制程20适于使步骤21形成的沟槽272延伸至盖层260中并穿过盖层260且延伸至金属填充层222中,以形成凹陷于金属填充层222中。此外,制程20适于在步骤22中形成不只填入沟槽272且亦延伸至沟槽274中的混合通孔210,在步骤22及23之间选择性沉积阻挡层于混合通孔210上,并在形成阻障金属层234之后的步骤23移除阻挡层。依据应用,图29所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

84.如图30所示,混合通孔内连线结构200的另一实施例不含盖层,但包含混合通孔210延伸至金属填充层222,且混合通孔210延伸至金属填充层224中,其中阻障金属层234围绕混合通孔210延伸至金属填充层224中的部分,使混合通孔210不接触金属填充层224。制程20适于使步骤21形成的沟槽272延伸至金属填充层222中,以形成凹陷于金属填充层222中。此外,制程20适于在步骤22中形成不只填入沟槽272且亦延伸至沟槽274中的混合通孔210。依据应用,图30所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

85.如图31所示,混合通孔内连线结构200的另一实施例不含盖层260,但包括混合通孔210延伸至金属填充层222中,且混合通孔210延伸至金属填充层224中,其中阻障金属层234不围绕混合通孔210延伸至金属填充层224中的部分(无阻障层),而金属填充层224接触并包覆混合通孔210的一部分。制程20适于使步骤21形成的沟槽272延伸至金属填充层222,以形成凹陷于金属填充层222中。此外,制程20适于在步骤22中形成不只填入沟槽272且亦延伸至沟槽274中的混合通孔210,在步骤22及23之间选择性沉积阻挡层于混合通孔210上,并在形成阻障金属层234之后的步骤23移除阻挡层(若形成)。依据应用,图31所示的混合通孔内连线结构200可改善制作难度并减少接点电阻。

86.如图32所示,混合通孔内连线结构200的另一实施例不含盖层260,使阻障金属层234延伸至混合通孔210周围,使混合通孔210不接触金属填充层222、蚀刻停止层250、或绝缘层244,但接触金属填充层224。为了形成此结构,制程20适于使步骤23在步骤22之前。因此在形成混合通孔210之前,阻障层234可形成于沟槽272与沟槽274中。此外,在形成混合通孔210之后与步骤24中形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图32所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

87.如图33所示,混合通孔内连线结构200的另一实施例不包含盖层260,但包含阻障金属层234延伸于混合通孔210的周围,使混合通孔210不接触绝缘层244,但接触金属填充层222与金属填充层224。为了形成此结构,制程20适于在步骤21之后选择性沉积阻挡层于沟槽272之中与金属填充层222之上,因此步骤23在步骤22之前。在形成混合通孔210之前,

可形成阻障金属层234于沟槽272及274中。此外,在形成混合通孔210之后与步骤24中形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图33所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

88.如图34所示,混合通孔内连线结构200的另一实施例包含盖层260,并包含阻障金属层234延伸于混合通孔210周围,使混合通孔210不接触盖层260、蚀刻停止层250、或绝缘层244,但接触金属填充层224。为了形成此结构,制程20适于使步骤23在步骤22之前。因此在形成混合通孔210之前,可形成阻障金属层234于沟槽272与沟槽274中。此外,在形成混合通孔210之后与步骤24中形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图34所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

89.如图35所示,混合通孔内连线结构200的另一实施例包含盖层260,并包含阻障金属层234延伸于混合通孔210的周围,使混合通孔210不接触绝缘层244或蚀刻停止层250,但接触金属填充层224与盖层260。制程20适于在步骤21之后选择性沉积阻挡层于沟槽272之中与盖层260之上,因此步骤23在步骤22之前。在形成混合通孔210之前,可形成阻障金属层234于沟槽272及274中。此外,在形成混合通孔210之后与步骤24形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图35所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

90.如图36所示,混合通孔内连线结构200的另一实施例不含盖层260,但包括阻障金属层234延伸于混合通孔210周围,使混合通孔210不接触金属填充层222、蚀刻停止层250、或绝缘层244,且混合通孔210延伸至金属填充层224。制程20适于使步骤23在步骤22之前。因此在形成混合通孔210之前,可形成阻障金属层234于沟槽272中与沟槽274中。此外,混合通孔210不只填入沟槽272,但亦延伸至沟槽274中,且在形成混合通孔210之后与步骤24中形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图36所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

91.如图37所示,混合通孔内连线结构200的另一实施例不包含盖层260,但包含阻障金属层234延伸于混合通孔210周围,使混合通孔210不接触绝缘层244或蚀刻停止层250,且混合通孔210延伸至金属填充层224中。制程20适于在步骤21之后选择性沉积阻挡层于沟槽272之中,因此步骤23在步骤22之前。在形成混合通孔210之前,可形成阻障金属层234于沟槽272及274中。此外,混合通孔210不只填入沟槽272,但亦延伸至沟槽274中,且在形成混合通孔210之后与步骤24中形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图37所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

92.如图38所示,通孔内连线结构200的另一实施例包含盖层260,且阻障金属层234延伸于混合通孔210周围,使混合通孔210不接触盖层260、蚀刻停止层250、或绝缘层244,且混合通孔210延伸至金属填充层224中。制程适于使步骤23在步骤22之前。因此可在形成混合通孔210之前,形成阻障金属层234于沟槽272与沟槽274中。此外,混合通孔210不只填入沟

槽272,但亦延伸至沟槽274中,且在形成混合通孔210之后与步骤24中形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图38所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

93.如图39所示,混合通孔内连线结构200的另一实施例包括盖层260,且阻障金属层234延伸于混合通孔210周围,使混合通孔210不接触绝缘层244或蚀刻停止层250,且混合通孔延伸至金属填充层224中。制程20适于在步骤21之后选择性沉积阻挡层于沟槽272之中与盖层260之上,因此步骤23在步骤22之前。在形成混合通孔210之前,可形成阻障金属层234于沟槽272及274中。此外,混合通孔210不只填入沟槽272,但亦延伸至沟槽274中,且在形成混合通孔210之后与步骤24中形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图39所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

94.如图40所示,混合通孔内连线结构200的另一实施例不含盖层260,但混合通孔210延伸至金属填充层222中,且阻障金属层234延伸于混合通孔210周围,使混合通孔210不接触绝缘层244、蚀刻停止层250、或金属填充层222。为了形成此结构,制程20适于使步骤21形成的沟槽272延伸至金属填充层222中,且步骤23在步骤22之前。因此在形成混合通孔210之前,可形成阻障金属层234于沟槽272与沟槽274中。此外,在形成混合通孔210之后与步骤24中形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图40所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

95.如图41所示,混合通孔内连线结构200的另一实施例不含盖层260,但包含混合通孔210延伸至金属填充层222中,且阻障金属层234延伸于混合通孔210周围,使混合通孔210不接触绝缘层244或蚀刻停止层250。制程20适于在步骤21中形成的沟槽272延伸至金属填充层222中以形成凹陷于金属填充层222中,在步骤21之后选择性沉积阻挡层于金属填充层222中的凹陷中,因此步骤23在步骤22之前。在形成混合通孔210之前,可形成阻障金属层234于沟槽272及274中。此外,在形成混合通孔210之后与步骤24形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图41所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

96.如图42所示,混合通孔内连线结构200的另一实施例包括盖层260、混合通孔210延伸至金属填充层222中、以及阻障金属层234延伸于混合通孔210周围,使混合通孔210不接触绝缘层244、盖层260、蚀刻停止层250、或金属填充层222。为了形成此结构,制程20适于使步骤21形成的沟槽272延伸至盖层260中并穿过盖层260且延伸至金属填充层222中,以形成凹陷于金属填充层222中。因此步骤23在步骤22之前。在形成混合通孔210之前,可形成阻障金属层234于沟槽272与沟槽274中。此外,在形成混合通孔210之后与步骤24形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图42所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

97.如图43所示,混合通孔内连线结构200的另一实施例包括盖层260,混合通孔210延

伸至金属填充层222中、以及阻障金属层234延伸至混合通孔210周围,使混合通孔210不接触绝缘层244或蚀刻停止层250。为了形成此结构,制程20适于使步骤21形成的沟槽272延伸至盖层260中并穿过盖层260且延伸至金属填充层222中,以形成凹陷于金属填充层222中。在步骤21之后选择性沉积阻挡层于金属填充层222中的凹陷中,因此步骤23在步骤22之前。在形成混合通孔210之前,可形成阻障金属层234于沟槽272及274中。此外,在形成混合通孔210之后与步骤24形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图43所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

98.如图44所示,混合通孔内连线结构200的另一实施例不含盖层260,但包含混合通孔210延伸至金属填充层222中,混合通孔210延伸至金属填充层224中,且阻障金属层234延伸于混合通孔210周围,使混合通孔210不接触金属填充层222、绝缘层244、或蚀刻停止层250。制程20适于使步骤21形成的沟槽272延伸至金属填充层222中,以形成凹陷于金属填充层222中,因此步骤23在步骤22之前。在形成混合通孔210之前,可形成阻障金属层234于沟槽272及274中。此外,混合通孔210不只填入沟槽272亦可延伸至沟槽274中。在形成混合通孔210之后与步骤24形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图44所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

99.如图45所示,混合通孔内连线结构200的另一实施例不含盖层260,但包括混合通孔210延伸至金属填充层222中,混合通孔210延伸至金属填充层224中,且阻障金属层234延伸于混合通孔210周围,使混合通孔210不接触绝缘层244或蚀刻停止层250。制程20适于使步骤21形成的沟槽272延伸至金属填充层222中,以形成凹陷于金属填充层222中,在步骤21之后选择性沉积阻挡层于金属填充层222中的凹陷中,且步骤23在步骤22之前。在形成混合通孔210之前,可形成阻障金属层234于沟槽272及274中。此外,混合通孔210不只填入沟槽272,但亦延伸至沟槽274中,且在形成混合通孔210之后与步骤24中形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图45所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

100.如图46所示,混合通孔内连线结构200的另一实施例包含盖层260、混合通孔210延伸至金属填充层222中、混合通孔210延伸至金属填充层224中、与阻障金属层234延伸于混合通孔210周围,使混合通孔210不接触金属填充层222、绝缘层244、蚀刻停止层250、或盖层260。制程20适于使步骤21形成的沟槽272延伸至盖层260中并穿过盖层260且延伸至金属填充层222中,以形成凹陷于金属填充层222中,因此步骤23在步骤22之前。在形成混合通孔210之前,可形成阻障金属层234于沟槽272及274中。此外,混合通孔210不只填入沟槽272,但亦延伸至沟槽274中,且在形成混合通孔210之后与步骤24中形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图46所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。

101.如图47所示,混合通孔内连线结构200的另一实施例包括盖层260、混合通孔210延伸至金属填充层222中、混合通孔210延伸至金属填充层224中、以及阻障金属层234延伸至

混合通孔210周围,使混合通孔不接触绝缘层244或蚀刻停止层250。制程20适于使步骤21形成的沟槽272延伸至盖层260中并穿过盖层260且延伸至金属填充层222中,以形成凹陷于金属填充层222中。在步骤21之后选择性沉积阻挡层于金属填充层222中的凹陷中,且步骤23在步骤22之前。在形成混合通孔210之前,可形成阻障金属层234于沟槽272及274中。此外,混合通孔210不只填入沟槽272,但亦延伸至沟槽274中,且在形成混合通孔210之后与步骤24中形成额外金属填充材料之前,可形成金属填充层的晶种层于仍暴露在沟槽274中的混合通孔210与阻障金属层234的部分上。依据应用,图47所示的混合通孔内连线结构200的实施例可改善制作难度并减少接点电阻。与混合通孔内连线结构100与混合通孔内连线结构200类似的结构,可由反应性离子蚀刻制程形成,如搭配图12至图48f详细说明的下述内容。

102.图49至图64是多种实施例中,采用反应性离子蚀刻制程所形成的混合通孔内连线结构300的剖视图。混合通孔内连线结构300通常形成于集成电路制作制程的后段制程部分。如图49所示,混合通孔内连线结构300包括由混合通孔310电性相连的金属填充层322与金属层380。阻障金属层332围绕金属填充层322。阻障金属层334围绕金属层380。阻障金属层332、蚀刻停止层352、与混合通孔310的组合可完全围绕金属填充层322。阻障金属层334可部分围绕金属层380,或完全围绕金属层380(但未图示于图49)。这些层状物与隔有蚀刻停止层352与蚀刻停止层354的绝缘层342、绝缘层344、与绝缘层346相邻。

103.在一些实施例中,金属填充层322为铜内连线。然而金属填充层322的组成可为其他合适材料(如铝)。金属层380的组成一般为适于进行反应性离子蚀刻制程的金属材料。金属层380一般为反应性离子蚀刻金属如铝、铬、钛、其他合适金属、或上述的组合。为了图案化金属层380,可施加光阻层于金属层380的一部分上,且可采用朝金属层380加速的化学反应性离子如氯为主离子与其他种类的离子,以图案化金属层380的暴露部分。如此一来,将向下移除不在光阻下的金属层380的露出部分,直到蚀刻停止层354。阻障金属层332与阻障金属层334可使金属填充层322与金属层380分别与周围材料如硅或其他材料化学隔离。举例来说,阻障金属层332可避免金属填充层322扩散至绝缘层342。阻障金属层332与阻障金属层334的材料组成可为钽、钴、钌、或其他合适材料。阻障金属层332与阻障金属层334的材料组成一般有效电性隔离金属填充层322与金属层380,亦可为有效电性导体。

104.绝缘层342、绝缘层344、与绝缘层346为低导电性的一般介电材料。举例来说,绝缘层342、绝缘层344、与绝缘层346的材料组成可为氮化硅、氧化硅、或较高介电常数的其他材料(如高介电常数材料)。蚀刻停止层352与蚀刻停止层354一般可避免过蚀刻,使蚀刻停止层352与蚀刻停止层354之下的结构不受损伤。举例来说,可采用第一蚀刻制程直到露出蚀刻停止层352,接着可采用第二蚀刻制程移除第一蚀刻制程所露出的蚀刻停止层352的一部分。蚀刻停止层352与蚀刻停止层354的材料组成可为氮化硅、碳化硅、碳氮化硅、或其他类似材料。

105.混合通孔310本身的组成可为多种材料,包含金属(如铝、铜、钴、镍、钨、钌、钼、铂、钯、或类似物)、合金(如铜锌合金、铁钴合金、钼钽合金、或类似物)、其他导电材料(如富勒烯、纳米碳管、二硫化钼、或类似物)、多种其他合适材料、或上述的组合。混合通孔310的材料通常与金属填充层322、金属层380、阻障金属层332、与阻障金属层334的材料不同。混合通孔310所用的材料不同,可实施进阶节点所用的金属化,且可降低与整体混合通孔内连线结构300相关的接点电阻。

106.由于多种因素,混合通孔内连线结构300一般可降低接点电阻与内连线电阻。举例来说,特别是图54及图56至图64所示的包覆通孔结构(其中金属填充层322及/或金属层380可接触混合通孔310的包覆部分),由于混合通孔310与金属填充层322及/或金属层380的接触面积较大,因此可降低接点电阻。此外,随着更进阶的半导体节点发展,可更容易及/或更有效率地依据预定应用产生混合通孔内连线结构300的多种实施例。

107.图65a是形成混合通孔内连线结构300所用的制程30的流程图。图65b至图65i显示制程30的多种步骤。制程30一般用于形成混合通孔内连线结构300,其可具有较低的接点电阻,进而改善效能(与一些现有方法相较)。此外,制程30有利于使不同应用中的制作更容易(与一些现有方法相较)。制程30一般为反应性离子蚀刻制程,其关于形成混合通孔310以电性连接金属填充层322与金属层380。混合通孔310的材料通常不同于金属填充层322、金属层380、与阻障金属层332及334的材料。可实施制程30的多种适用方法,如搭配图50至64说明的内容。

108.在步骤31中,形成沟槽于第一内连线结构上的绝缘层中(图65b)。如图65b所示,形成沟槽370于绝缘层344中。第一内连线结构包括金属填充层322、阻障金属层332、绝缘层342、与蚀刻停止层352。第一内连线结构可形成于接点顶部上,比如集成电路制作制程的中段制程部分所形成的接点顶部上。举例来说,第一内连线结构可形成于闸极接点上。第一内连线结构的形成方法可为沉积绝缘层342于接点表面上,采用微影与蚀刻技术形成沟槽于绝缘层342中,沉积阻障金属层332于沟槽中,形成金属填充层的晶种层于阻障金属层332上,沉积额外的金属填充材料于晶种层上以形成金属填充层322,采用化学机械平坦化制程自金属填充层322与阻障金属层332移除多余材料,并沉积蚀刻停止层352于绝缘层342、阻障金属层332、与金属填充层322上。接着形成绝缘层344于蚀刻停止层352上,并采用微影与蚀刻技术形成沟槽370于绝缘层344中。

109.在步骤32中,形成混合通孔于沟槽中(见图65c)。如图65c所示,将材料如金属、合金、及/或其他导电材料填入沟槽370,以形成混合通孔310。如图65c所示,混合通孔310的上表面与绝缘层344的上表面齐平或近似齐平。然而如搭配图50至图64说明的下述内容,混合通孔310亦可延伸高于绝缘层344的上表面。混合通孔310的形成制程可采用物理气相沉积、化学气相沉积、原子层沉积、电化学沉积、或其他合适制程。在一些实施例中,形成混合通孔310的制程温度为约20℃至1000℃,然而亦可实施此范围之外的制程温度。此外,一些实施例的混合通孔310的高度为约至约100微米,然而亦可实施此范围之外的高度。

110.在步骤33中,形成蚀刻停止层于绝缘层与混合通孔上(图65d)。如图65d所示,步骤33包括形成蚀刻停止层354。蚀刻停止层354沉积于绝缘层344与混合通孔310上,且其材料可为氮化系、碳化硅、碳氮化硅、或其他合适材料。

111.在步骤34中,形成金属层于蚀刻停止层上(见图65e)。步骤34中形成的金属层可为金属层380。金属层380的形成方法可为沉积材料如铝、铬、钛、或其他合适金属于蚀刻停止层354上。金属层380的材料组成一般适于以反应性离子蚀刻制程图案化,如下所述。

112.在步骤35中,采用反应性离子蚀刻制程移除金属层的一部分(见图65f)。如图65f所示,步骤35移除金属层380的一部分。步骤35通常关于施加强电磁场(如射频场)至混合通孔内连线结构300,以低压如真空产生的化学反应离子攻击金属层380,可施加光阻材料层至金属层380的一些区域以遮罩这些区域,使其免于化学反应离子的攻击。然而化学反应离

子会攻击并向下移除不在光阻材料之下的金属层380的区域,直到露出蚀刻停止层354,如图65f所示。

113.在步骤36中,形成阻障金属层于金属层上(图65g)。步骤36中形成的阻障金属层为阻障金属层334。如图65g所示,阻障金属层334可沉积于金属层380的所有露出表面上与蚀刻停止层354上。阻障金属层334可使金属层380与绝缘材料中的周围材料如硅化学隔离。步骤36可采用多种合适制程以形成阻障金属层334。

114.在步骤37中,形成绝缘层于阻障金属层上(图65h)。步骤37中形成的绝缘层为绝缘层346。如图65h所示,绝缘层346沉积于阻障金属层334上。步骤37中形成绝缘层346的方法可包含沉积高介电常数的材料如氧化硅、氮化硅、或其他合适材料。步骤37中可采用多种合适制程形成绝缘层346。

115.在步骤38中,移除多余绝缘材料与多余阻障金属材料(图65i)。在一些实施例中,采用化学机械平坦化制程移除多余绝缘材料与多余阻障金属材料。如图65i所示,移除多余绝缘材料与多余阻障金属材料的步骤,会造成结构中的绝缘层346、阻障金属层334、与金属层380的上表面彼此齐平或近似齐平,使混合通孔内连线结构300的上表面平坦或近似平坦。在步骤38之后,通常完成混合通孔内连线结构300。混合通孔内连线结构300的多种不同实施例将搭配图50至64详述如下。

116.如图50所示,混合通孔内连线结构300的另一实施例包括间隙形成于蚀刻停止层354中,使混合通孔310接触金属层380。为了形成此结构,制程30适于在步骤32及33之间选择性沉积阻挡材料层于混合通孔310上,并在步骤33之后移除阻挡材料层。依据应用,图50所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

117.如图51所示,混合通孔内连线结构300的另一实施例可包含盖层360。为了形成此结构,可在制程30的步骤31之前形成第一内连线结构时,形成盖层360。一般可包含盖层360以减少混合通孔内连线结构300中的电迁移。盖层360的组成可为多种材料如碳氮化硅、氮化硅、磷化钴钨、铜合金、其他合适材料、或上述的组合。依据应用,图51所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

118.如图52所示,混合通孔内连线结构300的另一实施例可包含盖层360与间隙形成于蚀刻停止层354中,使混合通孔310接触金属层380。制程30适于在步骤32及33之间选择性沉积阻挡层于混合通孔310上,并在步骤33之后移除阻挡层。此外,在制程30的步骤31之前形成第一内连线结构时,可包含盖层360。依据应用,图52所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

119.如图53所示,混合通孔内连线结构300的另一实施例包括混合通孔310延伸至金属层380中,以及蚀刻停止层354的延伸物,使混合通孔310不接触金属层380。为了形成此结构,制程30适于使步骤32中形成的混合通孔310延伸高于绝缘层344。因此混合通孔310所用的材料可超填出沟槽370之外。步骤33接着形成蚀刻停止层354于混合通孔310与绝缘层344上。依据应用,图53所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

120.如图54所示,混合通孔内连线结构300的另一实施例包括混合通孔310延伸至金属层380中,并形成间隙于蚀刻停止层354中,使混合通孔310接触金属层380。在此结构中,混合通孔310填入金属层380中的凹陷。为了形成此结构,制程30适于使步骤32中的混合通孔

310延伸高于绝缘层344。混合通孔310所用的材料可超填出沟槽370之外。接着可在步骤32及33之间选择性沉积阻挡层于混合通孔310上,并在步骤33之后移除阻挡层。依据应用,图54所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

121.如图55所示,混合通孔内连线结构300的另一实施例包含盖层360,混合通孔310延伸至金属层380中,与蚀刻停止层354的延伸物,使混合通孔310不接触金属层380。制程30适于使步骤32中形成的混合通孔310延伸高于绝缘层344。因此混合通孔310所用的材料可超填出沟槽370之外。步骤33接着可形成蚀刻停止层354于混合通孔310与绝缘层344上。依据应用,图55所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

122.如图56所示,混合通孔内连线结构300的另一实施例包括盖层360、混合通孔310延伸至金属层380中、以及间隙形成于蚀刻停止层354中,使混合通孔310接触金属层380。制程30适于使步骤32中形成的混合通孔310延伸高于绝缘层344。混合通孔310所用的材料可超填出沟槽370之外。接着可在步骤32与33之间选择性沉积阻挡层于混合通孔310上,并在步骤33之后移除阻挡层。依据应用,图56所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

123.如图57所示,混合通孔内连线结构300的另一实施例包括混合通孔310延伸至金属填充层322中。为了形成此结构,制程30适于在步骤31中形成沟槽370,使沟槽370延伸至金属填充层322中,因此形成凹陷于金属填充层322中。接着将混合通孔310所用的材料填入沟槽370,因此形成凹陷于金属填充层322中。依据应用,图57所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

124.如图58所示,混合通孔内连线结构300的另一实施例可包含间隙形成于蚀刻停止层354中,使混合通孔310接触金属层380,且混合通孔310延伸至金属填充层322中。制程30适于在步骤32及33之间选择性沉积阻挡层于混合通孔310上,并在步骤33之后移除阻挡层。此外,步骤30适于使步骤31形成的沟槽370延伸至金属填充层322中,以形成凹陷于金属填充层322中。接着可将混合通孔310所用的材料填入沟槽370,进而填入金属填充层322中的凹陷。依据应用,图58所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

125.如图59所示,混合通孔内连线结构300的另一实施例包括盖层360,与混合通孔310延伸至金属填充层322中。制程30适于在步骤31中形成沟槽370,使沟槽370延伸至盖层360中并穿过盖层360且延伸至金属填充层322中,因此形成凹陷于金属填充层322中。接着可将混合通孔310所用的材料填入沟槽370,使金属填充层322形成于凹陷中。依据应用,图59所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

126.如图60所示,混合通孔内连线结构300的另一实施例包含盖层360以及间隙形成于蚀刻停止层354中,使混合通孔310接触金属层380,且混合通孔310延伸至金属填充层322中。制程30适于在步骤32及33之间选择性沉积阻挡层于混合通孔310上,并在步骤33之后移除阻挡层。此外,制程30适于使步骤31形成的沟槽370延伸至盖层360中并穿过盖层360且延伸至金属填充层322中,以形成凹陷于金属填充层322中。接着可将混合通孔310所用的材料填入沟槽370,进而填入金属填充层322中的凹陷。依据应用,图60所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

127.如图61所示,混合通孔内连线结构300的另一实施例包括混合通孔310延伸至金属

填充层322中,混合通孔310延伸至金属层380中,以及蚀刻停止层354的延伸物,使混合通孔310不接触金属层380。制程30适于使步骤31形成的沟槽370延伸至金属填充层322中,以形成凹陷于金属填充层322中。接着可将混合通孔310所用的材料填入沟槽370,进而填入金属填充层322中的沟槽。此外,制程30适于使步骤32中形成的混合通孔310延伸高于绝缘层344。因此形成混合通孔310所用的材料可超填出沟槽370之外。步骤33接着可形成蚀刻停止层354于混合通孔310与绝缘层344上。依据应用,图61所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

128.如图62所示,混合通孔内连线结构300的另一实施例包括混合通孔310延伸至金属填充层322中,使混合通孔310接触金属填充层322,而混合通孔310延伸至金属层380中使混合通孔310接触金属层380,并形成间隙于蚀刻停止层354中。制程30适于在步骤31中形成沟槽370,造成沟槽370延伸至金属填充层322,使凹陷形成于金属填充层322中。接着形成混合通孔310所用的材料可填入沟槽370,并填入金属填充层322中的凹陷。此外,制程30适于使步骤32中形成的混合通孔310延伸高于绝缘层344。形成获和通孔310的材料可超填出沟槽370之外。接着可在步骤32及33之间选择性沉积阻挡层于混合通孔310上,并在步骤33之后移除阻挡层。依据应用,图62所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

129.如图63所示,混合通孔内连线结构300的另一实施例包括盖层360,混合通孔310延伸至金属填充层322中,混合通孔310延伸至金属层380中,以及蚀刻停止层354的延伸物,使混合通孔310不接触金属层380。制程30适于使步骤31形成的沟槽370延伸至盖层360中并穿过盖层360且延伸至金属填充层322中,以形成凹陷于金属填充层322中。因此形成混合通孔310所用的材料可填入沟槽370,进而填入金属填充层322中的凹陷。此外,制程30适于使步骤32形成的混合通孔310延伸高于绝缘层344。因此形成混合通孔310所用的材料可超填出沟槽370之外。步骤33接着可形成蚀刻停止层354于混合通孔310与绝缘层344上。依据应用,图63所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

130.如图64所示,混合通孔内连线结构300的另一实施例包括盖层360,混合通孔310延伸至金属填充层322中,使混合通孔310接触金属填充层322,混合通孔310延伸至金属层380中,使混合通孔310接触金属层380,以及气隙形成于蚀刻停止层354中。制程30适于在步骤31中形成沟槽370,使沟槽370延伸至盖层360中并穿过盖层360且延伸至金属填充层322中,因此形成凹陷于金属填充层322中。接着可将混合通孔310所用的材料填入沟槽370,以形成金属填充层322于凹陷中。此外,制程30适于使步骤32中形成的混合通孔310延伸高于绝缘层344。混合通孔310所用的材料可超填出沟槽370之外。接着可在步骤32及33之间选择性沉积阻挡层于混合通孔310上,并在步骤33之后移除阻挡层。依据应用,图64所示的混合通孔内连线结构300的实施例可改善制作难度并减少接点电阻。

131.此处所述的阻挡层的选择性沉积方法,可采用化学气相沉积制程、原子层沉积制程、旋转涂布制程、浸入制程、刮刀涂布制程、沉浸制程、其他合适制程、或上述的组合。此外,此处所述的阻挡层的材料组成可包含小分子、聚合物、有机金属化合物、或其他合适材料。湿式涂布此处所述的阻挡层所用的溶液可包含质子溶剂或非质子溶剂。在一些实施例中,此处所述的阻挡层厚度为约至100微米,然而亦可实施此范围之外的其他厚度。此处所述的阻挡层的移除方法,可采用移除制程如热移除、光微影、化学处理、其他合适制程、

或上述的组合。

132.如上所述,此处所述的混合通孔内连线结构的多种实施例,可用于改善集成电路中的内连线结构。混合通孔内连线结构包括的混合通孔,通常可提供两个金属如两个铜内连线之间的电性连接。混合通孔的组成可为多种材料,包括金属、合金、或其他导电材料。举例来说,混合通孔内连线结构的形成方法可采用单镶嵌制程、双镶嵌制程、或反应性离子蚀刻制程。混合通孔内连线结构有利于减少接点电阻与内连线电阻,并改善制作效率。

133.本公开的一实施方式为电路。电路包括第一阻障金属层,围绕第一金属填充层的至少一部分;第二阻障金属层,围绕第二金属填充层的至少一部分;以及混合通孔,形成于第一金属填充层与第二金属填充层之间。混合通孔提供第一金属填充层与第二金属填充层之间的电性连接。

134.在一些实施例中,混合通孔的组成采用第一材料;第一金属填充层与第二金属填充层的组成采用第二材料;以及第一阻障金属层与第二阻障金属层的组成采用第三材料;其中第一材料、第二材料、与第三材料为不同材料。

135.在一些实施例中,混合通孔接触第一金属填充层或第二金属填充层。

136.在一些实施例中,电路还包括盖层接触第一阻障金属层与第一金属填充层,其中盖层与第一阻障金属层完全围绕第一金属填充层。

137.在一些实施例中,电路还包括盖层接触第一阻障金属层与第一金属填充层,其中盖层包括间隙,且混合通孔延伸至间隙中,使混合通孔接触第一金属填充层,且盖层、第一阻障金属层、与混合通孔完全围绕第一金属填充层。

138.在一些实施例中,电路还包括:第一凹陷形成于第一金属填充层中,其中混合通孔延伸至第一凹陷中;或者第二凹陷形成于第二金属填充层中,其中混合通孔延伸至第二凹陷中。

139.在一些实施例中,电路还包括:第一间隙形成于第一阻障金属层中,其中混合通孔延伸至第一间隙中以接触第一金属填充层;或者第二间隙形成于第二阻障金属层中,其中混合通孔延伸至第二间隙中以接触第二金属填充层。

140.在一些实施例中,混合通孔的高度为5℃至100微米,且其中混合通孔的组成为金属材料或合金材料。

141.本公开另一实施方式为电路的制作方法。方法包括:形成绝缘层于第一内连线结构上;形成沟槽于绝缘层中;形成混合通孔于沟槽中;以及形成第二内连线结构于混合通孔上,使混合通孔提供第一内连线结构与第二内连线结构之间的电性连接。

142.在一些实施例中,第二内连线结构包括阻障金属层,且方法还包括:在形成混合通孔之前,形成阻挡层于沟槽中;在形成阻挡层之后,形成阻障金属层于沟槽中;以及在形成混合通孔之前,移除阻挡层。

143.在一些实施例中,沟槽包括第一沟槽,第二内连线结构包括阻障金属层形成于第二沟槽中,且方法还包括:形成阻挡层于混合通孔上与第二沟槽中;在形成阻挡层之后,形成阻障金属层于第二沟槽中;以及在形成第二内连线结构的其余部分之前,移除阻挡层。

144.在一些实施例中,方法还包括:在形成第二内连线结构之前,形成阻挡层于混合通孔上;在形成阻挡层之后,形成蚀刻停止层于绝缘层上;以及在形成第二内连线结构之前,移除阻挡层。

145.在一些实施例中,沟槽包括第一沟槽,且形成第二内连线结构的步骤包括:形成额外绝缘材料于绝缘层上与混合通孔上;形成第二沟槽于额外绝缘材料中;形成阻障金属层于第二沟槽中;形成晶种层于阻障金属层上;以及形成金属填充层于第二沟槽中与晶种层上。

146.在一些实施例中,形成沟槽的步骤包括形成第一沟槽与第二沟槽;形成混合通孔于沟槽中的步骤包括形成混合通孔于第一沟槽中;以及形成第二内连线结构的步骤包括:形成阻障金属层于第二沟槽中;形成晶种层于阻障金属层上;以及形成金属填充层于第二沟槽中与晶种层上。

147.在一些实施例中,形成第二内连线结构的步骤包括:形成蚀刻停止层于绝缘层上;形成金属层于蚀刻停止层上与混合通孔上;以及采用反应性离子蚀刻制程移除金属层的一部分。

148.在一些实施例中,形成沟槽的步骤包括形成凹陷于第一内连线结构中。

149.在一些实施例中,形成混合通孔的步骤包括形成混合通孔,使其延伸高于绝缘层的上表面。

150.在一些实施例中,形成混合通孔的步骤采用的制程包括物理气相沉积、化学气相沉积、原子层沉积制程、或电化学沉积制程。

151.本公开又一实施方式为电路。电路包括第一阻障金属层,围绕金属填充层的至少一部分;第二阻障金属层,围绕金属层的至少一部分;以及混合通孔,形成于金属填充层与金属层之间。混合通孔提供金属填充层与金属层之间的电性连接。

152.在一些实施例中,金属层采用的材料适用于反应性离子蚀刻制程。

153.上述实施例的特征有利于本技术领域中具有通常知识者理解本公开。本技术领域中具有通常知识者应理解可采用本公开作基础,设计并变化其他制程与结构以完成上述实施例的相同目的及/或相同优点。本技术领域中具有通常知识者亦应理解,这些等效置换并未脱离本公开精神与范畴,并可在未脱离本公开的精神与范畴的前提下进行改变、替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1