注塑成型用软磁复合材料及利用其的注塑成型体制备方法与流程

1.本发明涉及注塑成型用软磁复合材料及利用其的注塑成型体制备方法,更详细地,涉及适用于电感器等电子器件的软磁复合材料及其制备方法。

背景技术:

2.电感器(inductor)为可将电能转换成磁能并储存的器件。电感器具有可防止交流电流动并使得直流电顺畅地流动的特性。

3.如图1所示,电感器10包括:内部线圈13,组装有端子销11;线圈15,卷绕在内部线圈13;以及外部线圈17,以包围线圈15的方式组装在内部线圈13。内部线圈13以及外部线圈17通过在对粘结石蜡的磁性粉末进行压缩成型后放到高温炉进行烧结而成。磁性粉末将使用镍锌铁氧体(nizn ferrite)。

4.在将线圈15卷绕于所制备的内部线圈13并与外部线圈17相结合后,通过利用热固化树脂19进行热密封。

5.通过如上所述的方法制备的电感器10使得内部线圈13和外部线圈17由镍锌铁氧体构成,因此,虽然具有高磁导率,但会因热固化树脂的收缩率而导致密封性变差并有可能产生漏磁现象,在生产过程中,存在能耗高、污染严重的问题。

6.近来,还通过混合热固化树脂和铁粉来开发成进行注塑成型的电磁材料。与通过如上所述的烧结方法制备内部线圈和外部线圈的情况相比,注塑成型具有工序简单、生产效率高的优点。但是,热固化树脂存在固化收缩率较高、容易在内部产生气孔、成型品的一致性较差的问题。

技术实现要素:

7.本发明的目的在于提供如下的注塑成型用软磁复合材料及利用其的注塑成型体制备方法,即,可轻松调节尺寸、简化制备工序,因此可提高生产率,使得特性下降最小化。

8.根据用于实现如上所述的目的的本发明,本发明的特征在于,本发明包含80质量百分比~96质量百分比的软磁粉末、2质量百分比~10质量百分比的环氧树脂粉末、0.1质量百分比~5质量百分比的固化剂以及1质量百分比~5质量百分比的脱模剂。

9.上述软磁粉末为锰锌铁氧体粉末。

10.上述软磁粉末的粒径为d50≤50μm。

11.上述环氧树脂粉末的粒径为d90≤10μm,环氧值(当量/100g)为0.09~0.14。

12.上述固化剂为胺类固化剂。

13.上述脱模剂为硬脂酸锌。

14.本发明的利用软磁复合材料的注塑成型体制备方法包括如下的步骤:通过在有机溶剂中溶解环氧树脂粉末以及固化剂来制备环氧树脂溶液;通过混合软磁粉末和脱模剂来制备软磁混合物;通过混合并搅拌上述环氧树脂溶液和上述软磁混合物来制备浆料;以及通过向模具注入上述浆料并在150~180℃的温度条件下进行加热、加压来制备成型体。

15.在制备上述浆料的步骤之后且在向模具注入上述浆料的步骤之前,还执行如下的步骤:在40~60℃的温度条件下对上述浆料进行2~4个小时的真空干燥来去除溶剂。

16.本发明的注塑成型用软磁复合材料具有如下的效果,即,由于可实现注塑成型,因此会因烧制材料的变形率低而可实现精密尺寸管理,由于形成结合结构,而不是结晶结构,因此耐物理冲击性或耐热冲击性强,由于可轻松调节尺寸,因此可呈现多种形状,由于可减少振动噪音,因此可改善内部噪音特性,由于制备工序得到简化,因此可提高生产率。

17.并且,本发明的注塑成型用软磁复合材料具有如下的效果,即,由于可通过混合作为软磁粉末的锰锌铁氧体粉末和作为注塑材料的环氧树脂粉末来进行注塑成型,因此可使得特性下降最小化并提高质量、大幅降低费用。

附图说明

18.图1为示出现有的电感器的例示的图。

19.图2及图3为示出通过使用本发明的软磁复合材料制备的电感器的例示的剖视图。

20.图4为示出本发明的软磁复合材料的制备方法的流程图。

21.图5为示出通过使用本发明的软磁复合材料制备的电感器的多种形状例示的照片。

22.图6为用于对图5的(c)部分的工作进行说明的图。

具体实施方式

23.以下,对本发明的实施例进行详细说明。

24.本发明的软磁复合材料为注塑成型而成的成型体。成型体可以是电感器(电感器器件)的内部线圈。

25.随着电子器件逐渐小型化、集成化,对于电感器的电磁波屏蔽效果的要求日益增加,对于产品大小、形状的要求也逐渐增加。除此之外,电感器的内部线圈对产品绝缘性有高要求,外部线圈需经过表面绝缘处理,只有这样才能满足使用要求。电感器的屏蔽效果除了与结构设计和大小有关之外,固有的磁性粉末形态也会引起明显影响。电子器件包含软磁复合材料作为芯材,芯材可以是电感器的内部线圈。

26.本发明的软磁复合材料为可进行注塑成型的材料。与烧结材料相比,可对能够进行注塑成型的材料轻松调节尺寸,因而可制备成大尺寸,由于不进行烧结,因而可使得特性下降最小化,并因制备工序得到简化而提高生产率。

27.软磁复合材料包含软磁粉末、环氧树脂、固化剂以及脱模剂。具体地,软磁复合材料包含80~96质量百分比的软磁粉末、2~10质量百分比的环氧树脂粉末、0.1~5质量百分比的固化剂以及1~5质量百分比的脱模剂。

28.软磁粉末向整个软磁复合材料提供软磁特性,并赋予电磁波吸收屏蔽等特性。相对于软磁复合材料的总质量,包含80~96质量百分比的软磁粉末。

29.相对于软磁复合材料的总质量,若软磁粉末的含量小于80质量百分比,则磁性粉末的体积率仅达到42%,由于其含量过少、很难形成与环氧树脂相连接的磁性网络,因而很难使软磁复合材料起到电磁波屏蔽作用。

30.相对于软磁复合材料的总质量,若软磁粉末的含量达到96质量百分比,则软磁复

合材料中的磁性粉末含量将达到临界点,在其中形成完整的磁性网络,透磁率(μi)也将最大达到500。但是,若软磁粉末的含量达到96质量百分比以上并使得软磁粉末的含量继续增加,则会因软磁复合材料的流动性下降而导致失去成型加工性,透磁率也不会继续增加。

31.环氧树脂粉末通过与软磁粉末相结合来赋予软磁复合材料的结构特性和成型加工特性。通过混合作为软磁材料的锰锌铁氧体粉末和作为注塑材料的环氧树脂粉末来实现能够进行注塑成型。可通过注塑成型来以不受尺寸限制的方式实现多种形状的产品生产。

32.相对于软磁复合材料的总质量,包含2~10质量百分比的环氧树脂粉末。若环氧树脂粉末的含量小于2质量百分比,则会因软磁粉末在整个软磁复合粉末中的含量将相对较高而无法起到粘结软磁粉末的作用,从而很难进行成型。但是,若环氧树脂粉末的含量大于10质量百分比,则会因软磁粉末的含量过低而未能形成磁性网络,从而很难起到电磁波阻断作用、电磁波屏蔽作用。

33.固化剂通过在整个软磁复合材料中与环氧树脂粉末产生联合固化作用来赋予软磁复合材料的固化及成型功能。

34.相对于软磁复合材料的总质量,包含0.1~5质量百分比的固化剂。根据固化剂的量以及与环氧树脂粉末之间的规定的质量比来进行固化以及交联。若固化剂的含量小于0.1质量百分比,则环氧树脂将无法完全固化,软磁复合材料的强度也将下降。若固化剂的含量大于5质量百分比,则会因环氧树脂过度交联而导致软磁复合材料易碎,因此无法进行使用。

35.脱模剂通过减少软磁复合材料与模具之间的粘结力来提供离型功能。相对于软磁复合材料的总质量,包含1~5质量百分比的脱模剂。

36.若脱模剂的含量小于1质量百分比,则离型性将变差,若脱模剂的含量大于5质量百分比,则软磁复合材料的强度将变差并易碎。

37.优选地,软磁粉末使用锰锌铁氧体(mnzn ferrite)粉末。锰锌铁氧体具有很好的物理稳定性,不仅如此,透磁率和固有电阻大、频率特性好,因而适合用作磁芯材料。与现有的镍锌铁氧体相比,虽然锰锌铁氧体的电磁特性(例如,透磁率)相对低,但因磁芯损失(电力损失)低而能够防止铁氧体在产品所处的环境温度更高的温度条件下失去磁性。并且,可通过混合锰锌铁氧体和环氧树脂来实现注塑成型。现有的镍锌铁氧体为烧结材料。

38.注塑成型可使得软磁复合材料的尺寸调节变得容易、简化制备工序,因此可提高生产率,由于不进行烧结,因此可使得收缩等的特性下降最小化。

39.优选地,软磁粉末的粒径为d50≤50μm。软磁粉末的粒径对确保均匀的混合非常重要。并且,使得软磁粉末的粒径为d50≤50μm将使表面电阻很低,因而将使得磁芯损失最小化。d50意味着50%的粒径为50μm以下。详细地,d50意味着在将所测定到的粉末总体积设为100%来求得累积覆盖时的该累积覆盖达到50%的点上的粒径。

40.软磁粉末可呈接近椭圆形的形状。软磁粉末的接近椭圆形的形状将有利于更有效地形成磁性网络。

41.优选地,环氧树脂粉末的粒径为d90≤10μm,环氧值(当量/100g)为0.09~0.14,环氧当量(g/当量)为714~1111,分子量为2000。

42.环氧树脂粉末为液态固化粘结剂。环氧值是识别环氧树脂特性的最重要的指标,将决定环氧树脂的粘度。对于环氧树脂而言,若环氧值大于0.4,则分为高环氧值树脂,若环

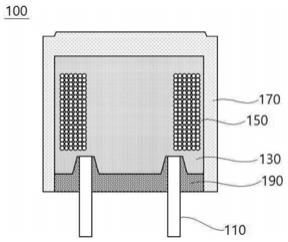

氧值达到0.25~0.45,则分为中间环氧值树脂,若环氧值小于0.25,则分为低环氧值树脂。

43.对于环氧值低的环氧树脂而言,其粘度低、流动性优秀。本发明将使用磁性粉末填充量高的软磁粉末,为了保障软磁粉末的成型及加工性能,将使用环氧值低的低环氧值树脂。环氧值将达到0.09~0.14,环氧当量通过对环氧值进行变换而得,分子量2000也根据环氧值来确定。

44.若环氧值小于0.09,则因环氧树脂的分子量过小而导致没有凝集力,粘度将出现极端化,将无法用作软磁复合材料的用于使软磁粉末结合的结合剂。若环氧值大于0.14,则因粘度过度增加而无法向环氧树脂填充高含量的磁性粉末,因而将环氧树脂的环氧值限定在0.09至0.14的范围。

45.环氧树脂粉末的粒径便于环氧树脂粉末在丙酮等有机溶剂中得到溶解,便于与磁性粉末均匀地混合。若环氧树脂粉末的粒径为d90≤10μm的范围,则环氧树脂粉末很容易在丙酮等有机溶剂中得到溶解,很容易与磁性粉末均匀地混合。d90意味着90%的粒径为10μm以下。详细地,d90意味着在将所测定到的粉末总体积设为100%来求得累积覆盖时的该累积覆盖达到90%的点上的粒径。

46.优选地,固化剂为胺类固化剂。由于环氧基与胺之间的反应性大,因而将胺类固化剂用作环氧树脂的固化剂。胺类固化剂具有高热固化特性和固化可靠性。

47.优选地,脱模剂为硬脂酸锌。除此之外,脱模剂可使用硬脂酸钙、硬脂酸镁。

48.图2以及图3为示出通过使用本发明的软磁复合材料制备的电感器的例示的剖视图。

49.如图2所示,电感器100包括组装有内部线圈130的外部线圈170,内部线圈130以包括与端子销110相连接的线圈150的方式注塑成型而成。内部线圈130通过将以锰锌铁氧体作为主要成分的软磁复合材料浆料放到模具并进行注塑成型而成。外部线圈170可通过在对镍锌铁氧体粉末进行压缩成型后放到高温炉并进行烧结而成。

50.如图3所示,在用线圈150在将锰锌铁氧体作为主要成分的软磁复合材料的注塑基件120进行卷绕并连接端子销110之后,在注塑基件120二次注塑将锰锌铁氧体作为主要成分的软磁复合材料的注塑物125,从而可制备内部线圈130。

51.在使得所制备的内部线圈130与外部线圈170相结合之后,可利用热固化树脂190进行热密封。用将锰锌铁氧体作为主要成分的软磁复合材料进行注塑成型而制备的电感器可被称为mpic,通过普通铁氧体制备工艺进行烧结而制备的电感器可被称作mpi。

52.如图4所示,本发明实施例的利用软磁复合材料的注塑成型体制备方法包括如下的步骤:步骤s110,通过在有机溶剂溶解环氧树脂粉末以及固化剂来制备环氧树脂溶液;步骤s120,通过混合软磁粉末和脱模剂来制备软磁混合物;步骤s130,通过混合并搅拌环氧树脂溶液和软磁混合物来制备浆料;以及步骤s140,通过向模具注入浆料并在150~180℃的温度条件下进行加热、加压来制备成型体。本发明实施例的注塑成型体制备方法将利用本发明的软磁复合材料。

53.在制备环氧树脂溶液的步骤s110中,环氧树脂将被充分溶解。在制备环氧树脂溶液的步骤中,以95:5的质量比将环氧树脂粉末以及固化剂溶解在适当量的作为有机溶剂的丙酮,直到环氧树脂粉末被完全溶解为止缓慢进行搅拌,从而制备环氧树脂溶液。固化剂将使用胺类固化剂。有机溶剂可使用丙酮。所制备的环氧树脂溶液为环氧树脂溶液。

54.在制备软磁混合物的步骤s120中,使软磁粉末和脱模剂均匀地混合。在制备软磁混合物的步骤中,通过一同混合锰锌铁氧体粉末和脱模剂来制备软磁混合物。软磁混合物为锰锌铁氧体粉末物质。脱模剂使用硬脂酸锌。

55.在制备浆料的步骤s130中,通过很好地混合软磁粉末和环氧树脂来使得软磁粉末的表面被环氧树脂包围。在制备浆料的步骤中,按规定质量比缓慢、均匀地搅拌环氧树脂溶液和锰锌铁氧体粉末来制备环氧锰锌铁氧体浆料。

56.在制备浆料的步骤之后且在向模具注入浆料的步骤之前,还执行如下的步骤:在40~60℃的温度条件下对浆料进行2~4个小时的真空干燥来去除溶剂。在去除溶剂的步骤中,通过去除溶剂的规定部分来达到便于进行注塑,从而使得浆料仍具有规定的流动性。溶剂为丙酮。

57.制备成型体的步骤s140为最终固化步骤,为了减少过度的溶剂含量,在向模具注入浆料之前,在低温条件下排出溶剂。溶剂对固化速度产生影响并对模具排气产生影响,若不进行排出,则会使成型体产生缺陷,例如气泡等。

58.在制备成型体的步骤s140中,通过向模具注入浆料并将模具加热至150~180℃为止后,通过加压、排气以及维持压力来实现固化。接着,通过进行冷却以及脱模来得到软磁复合材料成型体(以下称为“成型体”)。成型体可以是电感器的内部线圈。内部线圈可被称为电感器壳。

59.在制备软磁复合材料的过程中,环氧树脂需在规定压力、温度条件下通过与固化剂产生交联反应来固化,若并非如此,则环氧树脂将无法正常被固化。环氧树脂的固化速度与用量、时间、温度有关。若环氧树脂的含量高,则需要达到高温度条件,因此,若在150~180℃的温度条件下进行加压,则可通过减少固化时间来提高生产率。150~180℃为模具被加热的温度。优选地,在模具中对浆料进行加压的时间为120~600秒钟。加压后的排气为真空排气。真空排气是为了防止在成型体产生气泡。若不进行真空排气,则有可能在成型体产生气泡。

60.以下,通过实施例以及比较例更详细地说明本发明。但是,实施例为本发明的例示,这些并不限定本发明的范围。

61.表1示出软磁复合材料的成分以及条件。

62.表1

63.[单位:质量百分比(g)]

[0064]

[0065][0066]

表2示出按表1中的成分及条件制备的软磁复合材料的特性。

[0067]

表2

[0068]

[0069][0070]

实施例1

[0071]

用95g的环氧树脂粉末以及5g的胺类固化剂来溶解在适量的丙酮并直到完全溶解为止进行搅拌,之后放入3600g的锰锌铁氧体和硬脂酸锌的混合物并均匀地进行混合。接着,在50℃的温度条件下进行3个小时的真空干燥来制备了浆料。其中,硬脂酸锌的含量为49g。

[0072]

向内部线圈模具和外部线圈模具分别注入所制备的浆料,直到150~180℃的温度为止分别对模具进行加热、加压、排气、维持压力、保温以及固化,通过冷却以及脱模来得到了外部线圈和内部线圈。

[0073]

其中,外部线圈的外径达到40mm,内径达到10mm,高度达到8mm。内部线圈的外径达到10mm,高度达到5mm。线圈卷绕圈数达到10圈。

[0074]

根据电感器的测试标准测定而得的实施例1的初始磁导率μi=500、饱和磁感应强度bs=1100mt、电感器减量l=246nh。

[0075]

实施例2

[0076]

用95g的环氧树脂粉末以及5g的胺类固化剂来溶解在适量的丙酮并直到完全溶解为止进行搅拌,之后放入1900g的锰锌铁氧体和硬脂酸锌的混合物并均匀地进行混合。接着,在50℃的温度条件下进行3个小时的真空干燥来制备了浆料。其中,硬脂酸锌的用量为19g。

[0077]

内部线圈模具和外部线圈模具分别注入所制备的浆料,直到150~180℃的温度为止分别对模具进行加热、加压、排气、维持压力、保温以及固化,通过冷却以及脱模来得到了外部线圈和内部线圈。

[0078]

其中,外部线圈的外径为40mm,内径为10mm,高度为8mm。内部线圈的外径为10mm,高度为5mm。线圈卷绕圈数为10圈。

[0079]

根据电感器的测试标准测定而得的实施例2的初始磁导率μi=270、饱和磁感应强度bs=650mt、电感器减量l=163nh。

[0080]

实施例3

[0081]

用95g的环氧树脂粉末以及5g的胺类固化剂来溶解在适量的丙酮并直到完全溶解

为止进行搅拌,之后放入900g的锰锌铁氧体和硬脂酸锌的混合物并均匀地进行混合。接着,在50℃的温度条件下进行3个小时的真空干燥来制备了浆料。其中,硬脂酸锌的用量为9g。

[0082]

向内部线圈模具和外部线圈模具分别注入所制备的浆料,直到150~180℃的温度为止分别对模具进行加热、加压、排气、维持压力、保温以及固化,通过冷却以及脱模来得到了外部线圈和内部线圈。

[0083]

其中,外部线圈的外径为40mm,内径为10mm,高度为8mm。内部线圈的外径为10mm,高度为5mm。线圈卷绕圈数为10圈。

[0084]

根据电感器的测试标准测定而得的实施例3的初始磁导率μi=150、饱和磁感应强度bs=350mt、电感器减量l=102nh。

[0085]

根据实验结果,在实施例1至实施例3中,初始磁导率达到150以上,饱和磁感应强度达到350mt以上,电感器减量达到102nh以上,从而满足本发明所需的特性基准。

[0086]

比较例1

[0087]

用95g的环氧树脂粉末以及5g的胺类固化剂来溶解在适量的丙酮并直到完全溶解为止进行搅拌,之后放入436g的锰锌铁氧体和硬脂酸锌的混合物并均匀地进行混合。接着,在50℃的温度条件下进行3个小时的真空干燥来制备了浆料。其中,硬脂酸锌的用量为6g。

[0088]

向内部线圈模具和外部线圈模具分别注入所制备的浆料,直到150~180℃的温度为止分别对模具进行加热、加压、排气、维持压力、保温以及固化,通过冷却以及脱模来得到了外部线圈和内部线圈。

[0089]

根据电感器的测试标准测定而得的比较例1的初始磁导率μi=60、饱和磁感应强度bs=450mt、电感器减量l=95nh。

[0090]

在比较例1中,因环氧树脂粉末的含量大于10质量百分比且软磁粉末的相对含量低而导致磁导率低,因此很难起到电磁波屏蔽作用。

[0091]

比较例2

[0092]

在比较例2中,软磁粉末的含量达到97.0质量百分比,比基准含量80~96质量百分比高。在比较例2中,因软磁粉末含量高而导致流动性下降,很难成型成电感器形状。

[0093]

比较例3

[0094]

在比较例3中,软磁粉末的含量达到96.9质量百分比,比基准含量80~96质量百分比高,环氧树脂粉末的含量达到1.8质量百分比,比基准含量2~10质量百分比低。在比较例3中,由于软磁粉末含量高且环氧树脂粉末的相对含量低,因此很难进行成型。

[0095]

比较例4

[0096]

在比较例4中,固化剂的含量达到5.1质量百分比,无法满足基准含量0.1~5质量百分比。在比较例4中,因固化剂的含量高而将过度固化,产生了成型后破碎的问题。

[0097]

比较例5

[0098]

在比较例5中,固化剂的含量达到0.06质量百分比,无法满足基准含量0.1~5质量百分比。在比较例5中,因固化剂的含量低而导致强度低,产生了成型后破碎的问题。

[0099]

比较例6

[0100]

在比较例6中,环氧树脂粉末的粒径d90>10μm。在比较例6中,环氧树脂粉末的粒径并不满足d90≤10μm这一条件,因而产生了分散不均匀且粘结力下降的问题。

[0101]

比较例7

[0102]

在比较例7中,软磁粉末的粒径d50>50μm。在比较例7中,软磁粉末的粒径并不满足d50≤50μm这一条件,因而产生了磁芯损失问题。

[0103]

比较例8

[0104]

在比较例8中,环氧当量达到0.08,并不满足基准值0.09~0.14范围。在比较例8中,由于环氧当量小于0.09,因而因粘度低而无法结合成成型体。

[0105]

比较例9

[0106]

在比较例9中,环氧当量达到0.15,超出了基准值0.09~0.14范围。在比较例9中,因环氧当量以大于0.14的方式达到高水平,因此会因粘度过分增加而无法向环氧树脂填充高含量磁性粉末,难以确保磁导率。

[0107]

从以上实验结果可以知晓,本发明实施例的软磁复合材料能够以初始磁导率达到150以上、饱和磁感应强度达到350mt以上、电感器减量达到102nh以上的方式满足本发明所需的特性基准。并且,变形率比烧制材料低,因而可实现精密的尺寸管理,由于形成结合结构,而不是结晶结构,因此耐物理冲击性或耐热冲击性强。

[0108]

图5为示出通过使用本发明的软磁复合材料制备的电感器的多种形状例示的照片。

[0109]

如图5所示,本发明的软磁复合材料可实现注塑成型,因而在用于电感器制备的情况下,可实现全封闭型磁性结构,可制备成多种形状。这可确保电感器的质量均衡性,可确保可靠性。

[0110]

尤其,注塑成型的变形率比烧结低,因而可实现精密的尺寸管理。

[0111]

例如,在以现有烧结方法制备电感器的情况下,因在高温(800~1300℃)条件下进行烧制而产生收缩或微微的翘曲,导致内部线圈无法组装在外部线圈的不良产生率高。

[0112]

如上所述的将锰锌铁氧体作为主要成分的软磁复合材料形成通过注塑成型而成的结合结构,与作为通过烧结而成的结晶结构的现有镍锌铁氧体相比,非常耐破损及耐破裂,对于因温度变化而产生的破损非常耐受,因而将大幅提高热冲击可靠性。

[0113]

并且,本发明可通过注塑成型进行制备,如图5所示,可实现16mm以上的2in1和3in1,还可根据顾客需求进行追加,可制备成多种形态。

[0114]

并且,本发明可因通过注塑成型进行制备而不向外部露出线圈,因而可从根本上减少源自电感器内部的噪音,例如减少工作噪音、减少振动噪音等。

[0115]

并且,本发明因使芯材的制备工序得到简化而可比现有烧制芯材减少成本、可确保制备质量的稳定性。

[0116]

图6为用于对图5的(c)部分的工作进行说明的图。

[0117]

如图6所示,电感器以3in1电感器为例,电感器以如下方式驱动,即,通过磁性体芯材来感应磁束的移动方向并将从各个线圈产生的磁束设定成具有独立的通道,由此使基于施加电流而产生的磁束进行运动。磁束将具有n

‑

s极性,在n极产生的磁束将聚集到最近的s极并流动,可通过设计磁性体芯材的空隙来规定磁束密度的点。

[0118]

上述软磁复合材料以用于电感器的内部线圈为例得到了说明,还可用于多种电子器件。

[0119]

在附图和说明书中公开了本发明的多个最优实施例。其中,虽然使用了特定术语,但这仅用于对本发明进行说明,并不限定含义或限定发明要求保护范围中所记述的本发明

的范围。因此,只要是本发明所属技术领域的普通技术人员,就能够理解可由此对本发明进行多种变形以及由等同的其他实施例实施本发明。因此,本发明的真正的技术性权利范围应根据所附的发明要求保护范围中的技术思想来定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1