磁芯、磁性部件和电子设备的制作方法

1.本发明涉及磁芯、磁性部件和电子设备。

背景技术:

2.专利文献1记载了一种感应器,其通过将对金属磁性粉末进行压粉而得到的压粉磁芯与线圈部一体成型而成。但是,在使用金属磁性粉末的情况下,磁芯损耗容易增大。在此,通过使用非晶质合金粉末作为金属磁性粉末,磁芯损耗得到改善。但是,已知在该情况下在成型时提升压粉磁芯的密度变得困难。

3.专利文献2、3提出了将结晶质的合金磁性粉末与非晶质的合金磁性粉末混合使用。

4.专利文献4记载了通过使用实用球形度的平均值高的非晶质软磁性粉末,能够提供损耗比现有技术低的感应器等。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2003

‑

309024号公报

8.专利文献2:日本特开2004

‑

197218号公报

9.专利文献3:日本特开2004

‑

363466号公报

10.专利文献4:日本特许第5110660号公报

技术实现要素:

11.发明所要解决的技术问题

12.本发明的目的在于得到在相对磁导率高的状态下提高了耐电压特性的磁芯等。

13.用于解决技术问题的技术方案

14.为了实现上述目的,本发明提供一种磁芯,其在截面上包括作为海伍德直径(heywood直径)为5μm以上25μm以下的软磁性颗粒观察到的大颗粒和作为海伍德直径为0.5μm以上3μm以下的软磁性颗粒观察到的小颗粒,将上述大颗粒的平均长径比设为a1,将上述小颗粒的平均长径比设为a2,满足1.00≤a1≤1.50、1.30≤a2≤2.50、a1<a2。

15.发现本发明的磁芯由于使用具有特定的平均长径比的大颗粒和小颗粒,并且使小颗粒的平均长径比大于大颗粒的平均长径比,因而能够在将相对磁导率维持在较高状态的前提下提升耐电压特性。

16.在上述截面上,不属于上述大颗粒和上述小颗粒的软磁性颗粒的海伍德直径的最大值可以为40μm以下。

17.上述截面上的上述大颗粒的平均椭圆圆形度可以为0.93以上。

18.上述大颗粒可以包含纳米结晶。

19.上述小颗粒可以包含fe作为主成分。

20.上述小颗粒可以包含fe和选自si及ni中的至少一种作为主成分。

21.本发明的磁性部件包括上述磁芯。

22.本发明的电子设备包括上述磁芯。

附图说明

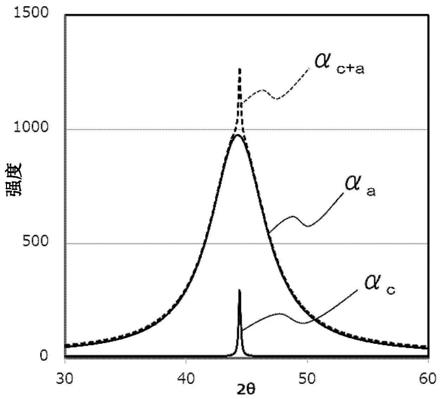

23.图1是通过x射线结晶结构解析得到的曲线的一例。

24.图2是通过对图1的曲线进行峰形拟合而得到的图形的一例。

具体实施方式

25.以下,对本发明的实施方式进行说明。

26.本实施方式的磁芯在截面上包括作为海伍德直径为5μm以上25μm以下的软磁性颗粒观察到的大颗粒和作为海伍德直径为0.5μm以上3μm以下的软磁性颗粒观察到的小颗粒。

27.相对于整个截面,大颗粒的合计面积比例可以为10%以上,也可以为30%以上。小颗粒的合计面积比例可以为10%以上,也可以为15%以上。另外,将大颗粒的合计面积比例设为s1,将小颗粒的合计面积比例设为s2,可以为s1∶s2=1∶9~9∶1。

28.海伍德直径是投影面积圆当量直径。将截面上的软磁性颗粒的面积设为s,本实施方式的软磁性颗粒的海伍德直径为(4s/π)

1/2

。

29.而且,对于本实施方式的磁芯,将大颗粒的平均长径比设为a1,将小颗粒的平均长径比设为a2,磁芯满足1.00≤a1≤1.50、1.30≤a2≤2.50、a1<a2。

30.并且,本实施方式的大颗粒和小颗粒可以在表面具有包覆部。包覆部可以是绝缘被膜。包覆部的种类没有特别限制,只要是本技术领域中常用的通过涂布形成的包覆部即可。例如可以举出铁系氧化物、磷酸盐、硅酸盐(水玻璃)、钠钙玻璃、硼硅酸玻璃、铅玻璃、铝硅酸玻璃、硼酸盐玻璃、硫酸盐玻璃等。作为磷酸盐,例如可以举出磷酸镁、磷酸钙、磷酸锌、磷酸锰、磷酸镉。作为硅酸盐,例如可以举出硅酸钠。另外,包覆部的厚度也没有特别限制。如果是形成于大颗粒的包覆部,平均可以为5nm以上100nm以下。如果是形成于小颗粒的包覆部,平均可以为5nm以上100nm以下。此外,由于上述包覆部的厚度明显低于各颗粒的粒径,所以不会对各颗粒的海伍德直径和长径比造成实质影响。

31.另外,本实施方式的磁芯可以具有用作粘合剂的树脂。树脂的种类没有特别限制。例如可以例示硅树脂或环氧树脂等。磁芯中的树脂的含量也没有特别限制。例如,相对于软磁性颗粒100质量份,可以为1.5质量份以上5.0质量份以下。

32.以下,对磁芯的截面的观察方法进行说明。

33.首先,对将磁芯截断而得到的截面进行研磨,制作观察面。接着,利用sem观察观察面,拍摄sem图像。

34.sem的观察范围的大小没有特别限制,只要能够观察100个以上的任意的大颗粒即可,优选能够观察1000个以上的任意的大颗粒。另外,也可以设定相互不同的观察范围,拍摄各个观察范围的sem图像,通过多个sem图像的合计观察上述个数的颗粒。

35.sem图像的倍率没有特别限制,只要能够测定本实施方式的各种参数即可。例如,可以为200倍以上5000倍以下。

36.各个软磁性颗粒的长径比通过长径的长度除以短径的长度而算出。

37.本实施方式的磁芯通过大颗粒的平均长径比a1的大小、小颗粒的平均长径比a2的

大小、以及a1与a2的大小关系全部如上所述,能够在维持相对磁导率的状态下提升耐电压特性。此外,也可以a2-a1≥0.01。

38.以下表示本实施方式的磁芯的相对磁导率和耐电压特性提高的原因。

39.关于磁芯的耐电压特性,对磁芯所包含的软磁性颗粒彼此之间的接触为面接触的情况与点接触的情况进行比较,在为面接触的情况下容易提高。在软磁性颗粒彼此之间的接触为点接触的情况和面接触的情况下,在为面接触的情况时软磁性颗粒彼此之间的接触面积大。在此,软磁性颗粒彼此之间的接触面积越大,在施加电压时施加于软磁性颗粒彼此之间接触的部分的每单位面积的电压越小。即,在软磁性颗粒彼此之间的接触为面接触的情况下,在施加电压时电场集中的部位减少。由此,在软磁性颗粒彼此之间的接触为面接触的情况下,磁芯的耐电压特性增大。另外,磁芯所包含的软磁性颗粒从球状变形的程度越大,软磁性颗粒彼此之间的接触越容易成为面接触。即,可以认为软磁性颗粒的长径比越大,磁芯的耐电压特性越容易提高。

40.但是,同时,在软磁性颗粒的长径比过大时,在施加电压时电场容易在软磁性颗粒的长轴方向上集中。由于电场集中,磁芯的耐电压特性降低。因此,仅增大所有的软磁性颗粒的长径比,磁芯的耐电压特性难以提高,相反有时还会降低。

41.本发明的发明人发现,软磁性颗粒的长径比越大、磁芯的耐电压特性越降低的现象容易在粒径较大的软磁性颗粒中产生。而且发现通过使小颗粒发生比大颗粒更大的变形、增大小颗粒的长径比,耐电压特性提高。通过增大小颗粒的长径比使得耐电压特性提高的原因的详情情况尚不清楚。但是,可以认为,与通过增大大颗粒的长径比以增大面接触的比例的情况相比,在通过增大小颗粒的长径比以增大面接触的比例的情况下,特别是在大颗粒中在施加电压时电场集中的部位减少。于是,可以认为通过大颗粒中电场集中的部位减少,能够抑制耐电压特性的降低。

42.另外,一般情况下,在提高软磁性颗粒的填充率时,显示出相对磁导率上升的倾向。但是,在提高软磁性颗粒的填充率时,软磁性颗粒彼此之间的间隔变窄。因此,在提高软磁性颗粒的填充率时,在施加电压时电场集中的部位增加。由此,一般情况下,通过提高软磁性颗粒的填充率,耐电压特性变差。

43.即,在现有技术中,通过提高填充率来提升相对磁导率,但由于提高填充率使得耐电压特性变差,因此,难以在相对磁导率高的状态下提升耐电压特性。本发明的发明人通过将大颗粒的长径比和小颗粒的长径比双方设定在特定的范围内,并且使小颗粒的长径比大于大颗粒的长径比,成功地在相对磁导率高的状态下提升了耐电压特性。

44.磁芯的填充率的算出方法没有特别限制。例如,使用sem对上述观察面进行观察。然后,算出颗粒相对于整个观察面面积的面积比例。然后,在本实施方式中,视为该面积比例与填充率相等,将该面积比例作为填充率。

45.在上述截面上,不属于上述大颗粒和上述小颗粒的软磁性颗粒的海伍德直径的最大值可以为40μm以下。换言之,在上述截面上,海伍德直径最大的软磁性颗粒的海伍德直径可以为40μm以下。

46.此外,上述截面上海伍德直径最大的软磁性颗粒的海伍德直径也可以为25μm以下。即,在上述截面上也可以观察不到海伍德直径比大颗粒大的软磁性颗粒。

47.在不属于上述大颗粒和上述小颗粒的软磁性颗粒的海伍德直径的最大值超过40μ

m的情况下,难以提升磁芯的耐电压特性。这是因为在磁芯包含海伍德直径大的软磁性颗粒时,产生在施加电压的方向上的每单位长度的颗粒间的个数减少的部分的缘故。特别是在颗粒间填充有树脂的情况下,是否包含海伍德直径大的软磁性颗粒容易使得耐电压特性的差异增大。

48.上述截面上的上述大颗粒的平均椭圆圆形度可以为0.930以上。进一步优选为0.950以上。

49.为了评价颗粒的形状,大多使用以2

×

(π

×

截面面积)

1/2

/(截面的周长)算出的圆形度,但在本实施方式中,以椭圆圆形度评价颗粒的形状。椭圆圆形度为4

×

截面面积/(长轴

×

短轴

×

π)。

50.一般情况下,在颗粒扁平时圆形度低。但是,即使在颗粒扁平时,椭圆圆形度也高。另一方面,即使在颗粒呈凹陷的形状或歪斜的形状时,有时圆形度也不低。但是,在颗粒呈凹陷的形状或歪斜的形状时,椭圆圆形度低。此外,在颗粒呈具有较大凹凸的形状时,圆形度、椭圆圆形度均低。即,为了评价颗粒从正圆来看是否呈扁平以外的变形,例如颗粒是否具有凹陷、歪斜或凹凸,有时优选利用椭圆圆形度。

51.在此,磁芯所包含的大颗粒是否扁平难以影响耐电压特性。而大颗粒是否呈扁平以外的变形,例如磁芯所包含的大颗粒是否呈凹陷的形状、是否呈歪斜的形状、是否具有大的凹凸则容易影响耐电压特性。这是由于施加电压时电场集中的部位越少磁芯的耐电压特性越高,结果,电场集中的部位的数量难以依赖于大颗粒是否扁平、容易依赖于大颗粒是否呈扁平以外的变形的缘故。

52.软磁性颗粒内部的微细结构没有特别限制。例如,软磁性颗粒可以具有包含非晶质的结构,也可以具有由结晶构成的结构。优选大颗粒具有在非晶质中包含平均结晶粒径为0.3nm以上10nm以下的初始微晶的纳米异质结构。此外,在软磁性颗粒具有仅由非晶质构成的结构或纳米异质结构的情况下,后述的非晶质化率x为85%以上。在软磁性颗粒具有由结晶构成的结构的情况下,后述的非晶质化率x低于85%。在填充率基本相同的情况下,与大颗粒具有仅由非晶质构成的结构时相比,在大颗粒具有纳米异质结构时,相对磁导率提高。另外,优选大颗粒具有由结晶构成的结构,即平均结晶粒径为1nm以上30nm以下、且结晶粒径最大为100nm以下的结构(纳米结晶结构)。在填充率基本相同的情况下,在大颗粒具有纳米结晶结构时,磁芯的相对磁导率进一步提高。此外,在包含结晶、特别是纳米结晶的软磁性颗粒中,通常在一个颗粒中包含多个结晶。即,软磁性颗粒的粒径不同于结晶粒径。此外,结晶粒径的算出方法没有特别限制。例如,可以举出通过对xrd测定所得到的半值宽进行解析评价微晶尺寸而算出结晶粒径的方法、和通过利用tem观察结晶而算出结晶粒径的方法。

53.在软磁性颗粒具有由非晶质构成的结构的情况下,软磁性颗粒例如可以具有由组成式(fe

(1-(α+β))

x1

α

x2

β

)

(1-(a+b+c+d+e+f))

m

a

b

b

p

c

si

d

c

e

s

f

构成的主成分,

54.可以x1为选自co和ni中的一种以上,

55.x2为选自al、mn、ag、zn、sn、as、sb、cu、cr、bi、n、o和稀土元素中的一种以上,

56.m为选自nb、hf、zr、ta、mo、w、ti和v中的一种以上,

57.0≤a≤0.14

58.0≤b≤0.20

59.0≤c≤0.20

60.0≤d≤0.14

61.0≤e≤0.20

62.0≤f≤0.02

63.0.70≤1-(a+b+c+d+e+f)≤0.93

64.α≥0

65.β≥0

66.0≤α+β≤0.50。

67.其中,上述组成式以原子数比表示。

68.另外,软磁性颗粒(特别是大颗粒)所包含的纳米结晶可以是fe基纳米结晶。fe基纳米结晶是平均结晶粒径为纳米级(具体而言为0.1nm以上100nm以下)、fe的结晶结构为bcc(体心立方晶格结构)的结晶。fe基纳米结晶的平均结晶粒径的算出方法没有特别限制。例如,可以举出通过对xrd测定所得到的半值宽进行解析评价微晶尺寸而算出结晶粒径的方法、和通过利用tem观察而算出结晶粒径的方法。另外,确认结晶结构为bcc的方法也没有特别限制。例如可以举出利用xrd进行确认的方法、和通过解析利用tem得到的电子射线衍射图案进行确认的方法。

69.在本实施方式中,fe基纳米结晶的平均结晶粒径可以为1~30nm。具有由这样的fe基纳米结晶构成的结构的软磁性颗粒的饱和磁通密度容易升高,矫顽力容易降低。即,软磁特性容易升高。即,通过包含该软磁性颗粒,容易使磁芯获得低矫顽力和高相对磁导率。另外,由于包含该软磁性颗粒的磁芯的饱和磁通密度升高,所以磁芯的直流叠加特性提高。由此,通过使用具有由fe基纳米结晶构成的结构的软磁性颗粒,容易提升磁芯的特性。

70.在软磁性颗粒具有由fe基纳米结晶构成的结构的情况下,软磁性颗粒可以具有例如由组成式(fe

(1-(α+β))

x1

α

x2

β

)

(1-(a+b+c+d+e+f))

m

a

b

b

p

c

si

d

c

e

s

f

构成的主成分,

71.可以x1为选自co和ni中的一种以上,

72.x2为选自al、mn、ag、zn、sn、as、sb、cu、cr、bi、n、o和稀土元素中的一种以上,

73.m为选自nb、hf、zr、ta、mo、w、ti和v中的一种以上,

74.0≤a≤0.14

75.0≤b≤0.20

76.0≤c≤0.20

77.0≤d≤0.14

78.0≤e≤0.20

79.0≤f≤0.02

80.0.70≤1-(a+b+c+d+e+f)≤0.93

81.α≥0

82.β≥0

83.0≤α+β≤0.50。

84.其中,上述组成式以原子数比表示。

85.在后述的磁芯的制造方法中,在对包含具有上述组成的软磁性颗粒的软磁性金属粉末进行热处理的情况下,容易在软磁性颗粒中析出fe基纳米结晶。换言之,具有上述组成

的软磁性金属粉末容易作为具有析出了fe基纳米结晶的软磁性颗粒的软磁性金属粉末的起始原料。

86.在通过热处理在软磁性颗粒中析出fe基纳米结晶的情况下,热处理前的软磁性颗粒可以具有仅由非晶质构成的结构,也可以具有在非晶质中存在初始微晶的纳米异质结构。此外,初始微晶的平均结晶粒径可以为0.3nm以上10nm以下。另外,在软磁性颗粒具有仅由非晶质构成的结构或纳米异质结构的情况下,后述的非晶质化率x为85%以上。

87.另外,对于小颗粒而言,作为主成分优选包含fe。另外,作为主成分,优选包含fe和选自si及ni中的至少一种。

88.其中,作为主成分包含fe是指软磁性颗粒整体中的fe的含量为50at%以上100at%以下。

89.作为主成分包含fe和选自si及ni中的至少一种是指软磁性颗粒至少包含fe和选自si及ni中的至少一种,并且软磁性颗粒整体中的fe、si和ni的合计含量为50at%以上100at%以下。此外,此时fe的含量可以为15at%以上95at%以下。si和ni的合计含量可以为3at%以上90at%以下。此外,主成分以外的元素的种类没有特别限制。例如,可以举出co、cr、al等。

90.通过小颗粒具有上述组成,能够制作具有高磁特性的磁芯。即,在磁芯具有包含fe作为主成分的小颗粒的情况下,能够提高小颗粒的饱和磁通密度。因此,能够提高磁芯整体的饱和磁通密度,能够使磁芯的直流叠加特性良好。另外,在磁芯具有包含fe和选自si及ni中的至少一种作为主成分的小颗粒的情况下,能够提高小颗粒的相对磁导率。因此,能够提升磁芯整体的相对磁导率。

91.以下表示本实施方式的磁芯的制造方法,但磁芯的制造方法不限定于以下方法。

92.首先,制作包含上述本实施方式的软磁性颗粒的软磁性金属粉末。本实施方式的软磁性金属粉末能够通过将最终大部分成为大颗粒的软磁性金属粉末和最终大部分成为小颗粒的软磁性金属粉末混合而得到。

93.最终大部分成为大颗粒的软磁性金属粉末例如能够通过气体雾化法制作。

94.在气体雾化法中,利用气体雾化法将使原料金属熔融得到的熔融金属粉末化,制作软磁性金属粉末。熔融金属的组成设定为与最终想要得到的大颗粒的组成相同的组成。此时,熔融金属从形成有排出口的容器向冷却部滴下。熔融金属的温度为喷射温度。喷射温度没有特别限制。例如为1200℃以上1600℃以下。喷射温度越高,平均长径比越容易接近1,平均粒径越容易减小。

95.另外,以包围上述排出口的方式配置有具备气体喷射口的气体喷嘴。从气体喷射口向从排出口滴下的熔融金属喷射高压气体(喷射压(气压)为2.0mpa以上10mpa以下的气体)。结果,熔融金属成为大量熔滴。通过控制此时的高压气体的压力,能够改变最终得到的软磁性金属粉末的粒径和软磁性金属粉末的形状。具体而言,在熔融金属的喷射量相同的情况下,高压气体的压力越高,最终得到的软磁性金属粉末的粒径越小。即,能够通过高压气体的压力相对于熔融金属的喷射量的比率来改变软磁性金属粉末的粒径和软磁性金属粉末的形状。

96.作为从气体喷射口喷射的气体,优选氮气、氩气、氦气等不活泼气体、或氨分解气体等还原性气体。另外,在熔融金属21难以氧化的情况下也可以是空气。

97.熔融金属所滴下的冷却部的形状没有特别限制,例如可以为内部形成有与熔融金属碰撞的冷却液流的筒体。在该情况下,除了上述的高压气体压力之外,通过控制熔融金属的喷射量和冷却液流的水压,也能够改变最终得到的磁芯的大颗粒的粒径和大颗粒的平均长径比。即,通过控制熔融金属的喷射量、高压气体压力和冷却液流的水压的平衡来控制大颗粒的粒径和平均长径比。熔融金属的喷射量可以为0.5kg/min以上4.0kg/min以下,水压可以为5.0mpa以上20.0mpa以下。具体而言,喷射量越大,大颗粒的粒径越容易增大。另外,水压越小,大颗粒的平均长径比越容易接近1。即,在改变颗粒的长径比而不改变粒径时,需要适当调整喷射量、高压气体和冷却液流的水压。

98.向冷却液流排出的熔融金属与冷却液流碰撞,进一步被分割微细化。熔融金属被微细化,并且微细化后的熔融金属的形状一边改变一边被冷却固化,成为固态的软磁性金属粉末。与冷却液一起排出的软磁性金属粉末在外部的贮存槽等中与冷却液分离并被取出。此外,冷却液的种类没有特别限定。例如可以使用冷却水。此外,在不使用冷却液的情况下,最终大部分成为大颗粒的软磁性金属粉末容易包含结晶粒径超过100nm的粗大的结晶。

99.另外,熔融金属滴下后直到与冷却液流碰撞的时间越短,熔融金属越难以被氧化。而且,骤冷效果得到促进,容易成为非晶质。

100.可以对所得到的软磁性金属粉末实施热处理。热处理的条件没有特别限制。例如,可以以400~700℃进行0.1~10小时的热处理。通过进行热处理,在颗粒的微细结构为仅具有非晶质的结构或在非晶质中存在初始微晶的纳米异质结构的情况下,颗粒的微细结构容易成为包含纳米结晶的结构。而且,存在软磁性金属粉末的矫顽力减少的倾向。此外,在热处理的温度过高的情况下,存在软磁性金属粉末的矫顽力增加的倾向。

101.确认软磁性金属粉末的微细结构的方法没有特别限制。例如可以利用xrd进行确认。另外,压粉前的软磁性金属粉末的微细结构与压粉后的磁芯所包含的颗粒的微细结构通常相同。

102.在本实施方式中,下述式(1)中所示的非晶质化率x为85%以上的软磁性金属粉末具有仅由非晶质构成的结构或纳米异质结构,非晶质化率x低于85%的软磁性金属粉末具有由结晶构成的结构。

103.x=100-(ic/(ic+ia)

×

100)

…

(1)

104.ic:结晶性散射积分强度

105.ia:非晶性散射积分强度

106.关于非晶质化率x,利用xrd对软磁性金属粉末实施x射线结晶结构解析,进行相的鉴定,读取结晶化后的fe或化合物的峰(ic:结晶性散射积分强度,ia:非晶性散射积分强度),根据该峰强度推算结晶化率,通过上述式(1)进行计算。下面,进一步对计算方法进行具体说明。

107.利用xrd对本实施方式的软磁性金属粉末进行x射线结晶结构解析,得到图1所示的曲线。使用下述式(2)的洛伦兹函数对其进行峰形拟合,得到图2所示的表示结晶性散射积分强度的结晶成分图形α

c

、表示非晶性散射积分强度的非晶成分图形α

a

、以及将它们合在一起的图形α

c+a

。根据所得到的图形的结晶性散射积分强度和非晶性散射积分强度,通过上述式(1)求取非晶质化率x。其中,测定范围设为能够确认来自非晶质的晕圈的衍射角2θ=30

°

~60

°

的范围。在该范围内,利用xrd实测的积分强度与使用洛伦兹函数算出的积分强度

的误差在1%以内。

[0108][0109]

h:峰高度

[0110]

u:峰位置

[0111]

w:半值宽

[0112]

b:背景高度

[0113]

最终大部分成为小颗粒的软磁性金属粉末例如通过液相法、喷雾热分解法、熔融法等各种粉末化法制造。

[0114]

另外,通过进一步利用球磨机对所得到的软磁性金属粉末进行处理,能够改变长径比。具体而言,通过利用球磨机的处理,能够将软磁性金属粉末异形化,能够使最终得到的磁芯所包含的小颗粒的平均长径比增大。利用球磨机的处理时间越长,软磁性金属粉末越发生异形化。另外,可以通过将进行利用球磨机的处理的小颗粒和不进行利用球磨机的处理的小颗粒混合,控制最终得到的磁芯所包含的小颗粒的平均长径比。

[0115]

最终大部分成为小颗粒的软磁性金属粉末的平均粒径可以通过使用气流分级机适当除去粗粉和/或微粉来进行控制。

[0116]

在由本实施方式的软磁性金属粉末制作磁芯的情况下,首先,将最终大部分成为大颗粒的软磁性金属粉末与最终大部分成为小颗粒的软磁性金属粉末混合。混合方法没有特别限制。另外,混合比例例如可以使最终大部分成为大颗粒的软磁性金属粉末∶最终大部分成为小颗粒的软磁性金属粉末以质量比计达到9∶1~1∶9。

[0117]

接着,可以根据需要进一步在混合后的软磁性金属粉末中添加树脂。树脂相对于整个磁芯的比例可以为1.5质量%以上5.0质量%以下。另外,也可以对添加树脂并混合后的粉末进行造粒。

[0118]

然后,将所得到的粉末填充到模具内进行压缩成型,得到磁芯。压缩成型的条件没有特别限制。压缩成型例如可以以1t/cm2以上8t/cm2以下的成型压进行。可以通过改变成型压来控制填充率。

[0119]

以上对本实施方式的磁芯进行了说明,但本发明的磁芯不限定于上述实施方式。

[0120]

另外,本发明的磁芯的用途也没有特别限制。例如,可以举出感应器、扼流线圈、变压器等线圈部件(磁性部件)。还可以举出使用了本发明的磁芯的电子设备,例如dc

‑

dc转换器等。

[0121]

实施例

[0122]

以下,基于详细的实施例进一步对本发明进行说明,但本发明不限定于这些实施例。

[0123]

实验例1

[0124]

在试样no.1~28中,通过气体雾化法制作最终大部分成为大颗粒的软磁性金属粉末。组成为fe

0.800

nb

0.070

b

0.098

p

0.030

s

0.002

。

[0125]

此时,将熔融金属的喷射量、熔融金属的温度(喷射温度)、喷射气体压力和冷却液

流的水压设为表2所示的值,分别制作最终得到的磁芯中的大颗粒的平均长径比a1为1.01、1.30、1.50、2.00的软磁性金属粉末。使用气体种类为ar。另外,也适当控制其它的条件,使得所得到的软磁性金属粉末的以个数基准计的平均粒径(d50)达到10.3μm。

[0126]

然后,对所得到的软磁性金属粉末进行热处理。热处理条件设为以600℃、1小时,热处理时的气氛设为ar气氛。

[0127]

确认了所得到的软磁性金属粉末的以个数基准计的平均粒径(d50)为10.3μm。以个数基准计的平均粒径使用morphologi g3进行测定。另外,利用xrd和stem确认了各软磁性金属粉末为纳米结晶结构。另外,使用所得到的软磁性金属粉末,按照后述方法制作磁芯之后,对于磁芯的截面,利用sem以至少能够观察到10个以上软磁性颗粒的大小进行观察。以合计观察到100个以上软磁性颗粒的方式,重复进行sem观察。然后,测定100个以上的软磁性颗粒的海伍德直径。结果,软磁性颗粒的海伍德直径的平均粒径(d50)达到7.5μm。观察磁芯的截面测得的软磁性颗粒的平均粒径比实际的软磁性金属粉末的平均粒径小是由于在截断磁芯的截面时截断软磁性金属粉末的任意部位的缘故。

[0128]

在试样no.1~28中,通过喷雾热分解法制作最终大部分成为小颗粒的软磁性金属粉末。组成为fe 100at%。另外,使用气流分级机适当除去粗粉和/或微粉,从而控制小颗粒粉末的平均粒径(d50)达到1.5μm。另外,在该时刻,软磁性金属粉末呈接近正球的形状,使用该软磁性金属粉末制作磁芯时的软磁性颗粒的平均长径比为1.00。另外,使用所得到的软磁性金属粉末,按照后述方法制作磁芯之后,对于磁芯的截面,利用sem以至少能够观察到10个以上软磁性颗粒的大小进行观察。以合计观察到100个以上软磁性颗粒的方式,重复进行sem观察。然后,测定100个以上软磁性颗粒的海伍德直径。结果,软磁性颗粒的海伍德直径的平均粒径(d50)达到1.1μm。

[0129]

接着,通过利用球磨机进行处理,分别制作最终得到的磁芯中的小颗粒的平均长径比a2为1.00、1.30、1.50、1.70、2.00、2.50、3.00的软磁性金属粉末。表3中表示处理时间。

[0130]

然后,使用磷酸锌对最终大部分成为大颗粒的软磁性金属粉末形成平均厚度20nm的包覆部。另外,使用磷酸锌对最终大部分成为小颗粒的软磁性金属粉末形成平均厚度10nm的包覆部。

[0131]

然后,将最终大部分成为大颗粒的软磁性金属粉末与最终大部分成为小颗粒的软磁性金属粉末以质量比计8∶2的比例混合。在粉末的密度相同时,上述的质量比与面积比(s1∶s2)基本一致。另外,也能够根据大颗粒与小颗粒的面积比以及各颗粒的密度算出大颗粒与小颗粒的质量比,进一步对混合而得到的软磁性金属粉末100质量份,以环氧树脂达到3质量份的方式利用丙酮稀释并添加。然后,对利用捏合机混炼、干燥而得到的凝聚物进行整粒,使得以体积粒度分布计平均粒径达到355μm以下,得到颗粒。将其填充到模具中。模具的形状使得最终得到的磁芯的形状成为环形。

[0132]

接着,对软磁性金属粉末进行加压成型。控制成型压使得此时得到的磁芯的填充率达到表1所示的值。具体而言,成型压控制在1~8ton/cm2的范围内。

[0133]

对于各实验例,观察与成型方向(高度方向)平行地截断的截面。具体而言,利用sem以能够看到10个以上大颗粒的方式设定观察范围进行观察。倍率设为1000倍。另外,对于各实验例确认了相对于磁芯所包含的全部软磁性颗粒,大颗粒的面积比例为10%以上,小颗粒的面积比例为10%以上。

[0134]

然后,测定各实验例的磁芯中的大颗粒的平均长径比a1、大颗粒的平均椭圆圆形度、小颗粒的平均长径比a2、软磁性颗粒的海伍德直径的最大值、填充率、相对磁导率和耐电压特性。各磁芯的a1、a2、大颗粒的平均椭圆圆形度、海伍德直径的最大值和填充率根据sem图像算出。相对磁导率使用impedance/gain

‑

phaseanalyzer(yokogawa hewlett

‑

packard company制造,4194a)进行测定。相对磁导率高于40的情况评价为良好。

[0135]

关于各磁芯的耐电压特性,在磁芯上形成一对in

‑

ga电极,利用一对铜板夹住一对in

‑

ga电极,对一对铜板施加电压,评价流通1ma电流时的电压。本实验例中,将50v/mm以上的情况评价为良好。表1中表示结果。

[0136]

【表1】

[0137]

[0138]

【表2】

[0139][0140]

【表3】

[0141][0142]

根据表1,满足1.00≤a1≤1.50、1.30≤a2≤2.50、a1<a2的全部的各实施例,与不满足1.00≤a1≤1.50、1.30≤a2≤2.50、a1<a2的任一项的各比较例相比,耐电压特性明显提高。另外,填充率在各实施例和各比较例中均相等,相对磁导率在各实施例中均良好。

[0143]

实验例2

[0144]

在实验例2中,除了以下所记载的方面以外,在与实验例1相同的条件下实施。在实验例2中,改变制作最终大部分成为大颗粒的软磁性金属粉末时的气体压力。并且,该软磁性金属粉末的平均粒径、以及最终得到的磁芯中的大颗粒的平均长径比a1分别达到表5所示的值。另外,使用气流分级机适当除去粗粉和/或微粉,从而进行控制使得最终大部分成为小颗粒的软磁性金属粉末的平均粒径达到表4所示的值。另外,对于各实施例,与实验例1同样地确认了相对于磁芯所包含的全部软磁性颗粒,大颗粒的面积比例为10%以上、小颗粒的面积比例为10%以上、大颗粒的平均椭圆圆形度为0.95以上、最终大部分成为大颗粒的软磁性金属粉末为纳米结晶结构。

[0145]

【表4】

[0146][0147]

【表5】

[0148][0149]

根据表4,即使改变软磁性金属粉末的平均粒径,在满足1.00≤a1≤1.50、1.30≤a2≤2.50、a1<a2的全部的各实施例中,尽管具有高的相对磁导率,耐电压特性也良好。此外,与软磁性颗粒的海伍德直径的最大值超过40μm的试样no.31相比,其它的实施例的耐电压特性更好。

[0150]

实验例3

[0151]

在实验例3中,使雾化条件从实验例1改变,对于大颗粒的平均长径比a1和平均椭圆圆形度进行控制。表7中表示雾化条件。试样no.38~42的雾化条件是与试样no.9相同的条件。

[0152]

另外,在实验例3中,对于最终大部分成为大颗粒的软磁性金属粉末,制作与实验例1、2同样进行热处理各软磁性金属粉末具有纳米结晶结构的情况、和不进行热处理各软磁性金属粉末具有仅由非晶质构成的结构或纳米异质结构的情况。其中,在不进行热处理的情况下,利用morphologi g3评价的最终大部分成为大颗粒的软磁性金属粉末的以个数基准计的平均粒径(d50)达到10.4μm。

[0153]

另外,在试样no.39、41中,对于最终大部分成为小颗粒的软磁性金属粉末,除了为以fe和ni为主成分的组成、即以原子数比表示为ni

80

fe

20

这一点以外,与实验例1、2同样地制作软磁性金属粉末。另外,在试样no.40、42中,对于最终大部分成为小颗粒的软磁性金属粉末,除了为以fe和si为主成分并进一步包含cr的组成、即以原子数比表示为

fe

57.1

si

28.6

cr

14.3

这一点以外,与实验例1、2同样地制作软磁性金属粉末。

[0154]

将上述的软磁性金属粉末适当组合,制作磁芯。表6中表示结果。

[0155]

[0156]

【表7】

[0157][0158]

根据表6、表7,大颗粒的平均椭圆圆形度越低,耐电压越降低。另外,即使改变小颗粒的组成,耐电压特性也没有大幅变化,但在大颗粒的微细结构为仅由非晶质构成的结构或纳米异质结构的情况下,相对磁导率比纳米结晶结构的情况低。

[0159]

实验例4

[0160]

在实验例4中,对于试样no.9,除了改变磷酸锌的添加量并改变各颗粒的涂布厚度以外,在相同条件下实施。表8中表示结果。

[0161]

【表8】

[0162][0163]

根据表8,存在即使涂布厚度变化也同样的倾向。另外,涂布厚度越大,耐电压特性越提高,但存在相对磁导率降低的倾向。

[0164]

实验例5

[0165]

在实验例5中,对于最终大部分成为大颗粒的软磁性金属粉末,通过控制组成和雾化条件来改变结晶结构。表9中表示组成和结晶结构。具体而言,试样no.51~56的雾化条件与表2所示的试样no.1的雾化条件相同。试样no.57~62的雾化条件除了不喷射冷却水这一点以外,与试样no.1的雾化条件相同。在试样no.51~62中不进行热处理。其它方面与实验例1相同。另外,大颗粒的组成以原子数比记载。

[0166]

表9中表示结果。

[0167][0168]

根据表9,满足1.00≤a1≤1.50、1.30≤a2≤2.50、a1<a2的全部的各实施例,与不满足1.00≤a1≤1.50、1.30≤a2≤2.50、a1<a2的任一项的各比较例相比,耐电压特性明显

提高。另外,填充率在各实施例和各比较例中均相等,相对磁导率在各实施例中均良好。此外,在大颗粒的微细结构为仅由非晶质构成的结构的实施例(试样no.52~55)以及大颗粒的微细结构为由结晶构成的结构且包含结晶粒径超过100nm的粗大结晶的结构的实施例(试样no.58~61)的情况下,与大颗粒的微细结构为由纳米结晶构成的结构的实施例(试样no.5、13、17、21)相比,相对磁导率降低。

[0169]

实验例6

[0170]

在实验例6中,对于试样no.1、5,改变最终大部分成为大颗粒的软磁性金属粉末与最终大部分成为小颗粒的软磁性金属粉末的混合比例,达到表10所示的s1∶s2。另外,与实验例1~5不同,将成型压统一成4t/cm2。这是为了评价改变s1∶s2时的填充率的变化。其它方面在相同条件下实施。表10中表示结果。

[0171]

【表10】

[0172][0173]

根据表10,对s1∶s2彼此相同的实施例和比较例进行比较。满足1.00≤a1≤1.50、1.30≤a2≤2.50、a1<a2的全部的各实施例,与不满足1.00≤a1≤1.50、1.30≤a2≤2.50、a1<a2的任一项的各比较例相比,耐电压特性提高。

[0174]

根据表10,如果成型压相同,则在s1∶s2为8∶2的情况下填充率升高。在s1∶s2为8∶2的情况下,相对磁导率最高。存在s2相对于s1的比例越大,耐电压特性越提高的倾向。但是,s2相对于s1的比例越大,填充率越降低,存在相对磁导率降低的倾向。

[0175]

对于表10的各实施例,使成型压在1~8t/cm2之间变化,确认填充率的变化。在对以相同成型压制得的实施例进行比较的情况下,在任意成型压下,s1∶s2为8∶2时填充率和相对磁导率均升高。存在s2相对于s1的比例越大,耐电压特性越提高的倾向。但是,s2相对于s1的比例越大,填充率越降低,存在相对磁导率降低的倾向。因此,能够确认在s1∶s2为8∶

2时填充性最好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1