一种铁钴合金纳米晶/掺氮碳管复合材料及其制法与应用

1.本发明涉及复合材料及其制法与应用,具体为一种铁钴合金纳米晶/掺氮碳管复合材料及其制法与应用。

背景技术:

2.可充电式锌空气电池具有价格低廉、环境友好和能量密度高(1084whkg

‑1)等优势,在便携式交通工具和能量储存器件应用方面潜力巨大。但在电池充放电过程中,氧还原反应(orr)和析氧反应(oer)通常伴随着较高的过电位,其缓慢的动力学过程严重制约了锌空气电池的能量转化效率。

3.贵金属基催化剂,如铂/铂基、钌/钌基及其合金,是目前催化orr、oer反应最佳的选择。但由于贵金属元素在地壳中储量稀少、价格高昂,限制了其大规模应用。非贵金属基催化剂,例如fe基、co基和ni基等都显示了优异的性能和应用潜力,有望成为铂族贵金属催化剂的替代材料。

4.对于过渡金属基材料而言,过渡金属

‑

氮

‑

碳基催化剂是此类材料中最具有开发潜质的材料,如铁

‑

氮

‑

碳基和钴

‑

氮

‑

碳基。相比于单金属氮碳材料,由于金属元素之间的电子协同效应,可以进一步改善电催化性能。但是,目前对于cofe催化剂的合成大多工艺复杂,成本较高,同时在热解过程中很难抑制其金属颗粒的迁移和团聚。

技术实现要素:

5.发明目的:为了克服现有技术中存在的不足,本发明的目的是提供一种具有良好电催化性能的铁钴合金纳米晶/掺氮碳管复合材料,本发明的另一目的是提供一种工艺简单、成本低廉、适宜规模化生产的铁钴合金纳米晶/掺氮碳管复合材料的制备方法,本发明的再一目的是提供一种铁钴合金纳米晶/掺氮碳管复合材料作为电催化剂在可充电式锌空气电池氧还原反应和析氧反应中的应用。

6.技术方案:本发明所述的一种铁钴合金纳米晶/掺氮碳管复合材料,包括以下质量百分数的物质:85~90wt%掺氮碳管,10~15wt%铁钴合金纳米晶。

7.进一步地,铁钴合金纳米晶中,铁的质量百分数为44~49wt%,钴的质量百分数为51~56wt%。优选地,铁钴合金纳米晶包括48.8wt%铁,51.2wt%钴,铁、钴的比例接近1:1,有利于提高oer的性能。

8.进一步地,以掺氮碳管为碳衬底和氮源,热解后在掺氮碳管上均匀负载铁钴合金纳米晶。

9.进一步地,掺氮碳管的比表面积为230~240m2/g,孔径为90~100nm,厚度为6~10nm。优选地,掺氮碳管的比表面积为239.9m2/g,孔径为100nm,厚度为10nm,拥有较高的比表面积,均匀丰富的活性位点。

10.上述铁钴合金纳米晶/掺氮碳管复合材料的制备方法,包括以下步骤:

11.步骤一,将三聚氰胺、尿素按比例混合研磨,置于管式炉中,在保护气氛下以2℃/

min~5℃/min的速率升温至500~550℃,保温2~4h,得到掺氮碳管前驱体;

12.步骤二,将步骤一得到的掺氮碳管前驱体溶于水中,超声分散均匀,再依次加入硝酸铁、硝酸钴和络合剂,获得络合的铁钴双金属离子/掺氮碳管前驱体,金属均匀分布;

13.步骤三,将步骤二得到的络合的铁钴双金属离子/掺氮碳管前驱体在保护气氛中,以2℃/min~5℃/min的升温速率升温至700℃~900℃,保温2~4h,得到铁钴合金纳米晶/掺氮碳管复合材料。

14.进一步地,步骤一中,三聚氰胺与尿素的质量比为1:10~15。保护气氛为氩气或氮气。

15.进一步地,步骤二中,掺氮碳管前驱体、硝酸铁、硝酸铁、络合剂的质量比为40:121.2~202:87.3~145.5:400~500。络合剂为单宁酸或多巴胺,优选为单宁酸。单宁酸是一种无毒无害的有机物,并且价格低廉容易获得。同时单宁酸易溶于水,并且对fe、co离子有较强的络合能力,可以将它们均匀络合在掺氮碳管前驱体(g

‑

c3n4前驱体)的表面。

16.使用的金属盐为硝酸盐或氯化盐,由于是在水溶剂中制备铁钴双金属离子/掺氮碳管前驱体(g

‑

c3n4前驱体),需要选择水溶性的金属盐。

17.上述铁钴合金纳米晶/掺氮碳管复合材料能够作为电催化剂在可充电式锌空气电池氧还原反应和析氧反应中的应用。

18.制备原理:铁钴合金纳米晶与掺氮碳管之间的协同作用,提高所制得复合材料的催化性能,可以为催化反应提供了更加有利的条件。选用过渡金属

‑

氮

‑

碳材料主要是由于过渡金属本身特殊的电子结构和氮掺杂碳对金属周围电子的诱导作用。同时,过渡金属在热解过程中对碳基质的石漠化作用,可以提升材料的电子传导能力并增加催化中心的耐受性,并改善材料的活性和稳定性。铁钴合金纳米晶/掺氮碳管复合材料为多孔管状结构,有较大的比表面积,易暴露出丰富的活性位点,此结构利于电子的传输。

19.有益效果:本发明和现有技术相比,具有如下显著性特点:

20.1、所制得的铁钴合金纳米晶/掺氮碳管复合材料具有良好的氧还原和析氧反应电催化性能,与商业ruo2催化剂性能相当,能够在可充电式锌空气电池氧还原反应和析氧反应中应用;

21.2、制备方法简单可控,络合剂对于fe、co离子有较强的络合能力,能够将它们均匀络合在掺氮碳管前驱体的表面,有效附着率高;

22.3、单宁酸是一种无毒无害的有机物,并且价格低廉容易获得,有利于降低生产成本,适宜规模化生产;

23.4、所制得的铁钴合金纳米晶/掺氮碳管复合材料为多孔管状结构,有较大的比表面积,易暴露出丰富的活性位点,此结构利于电子的传输。

附图说明

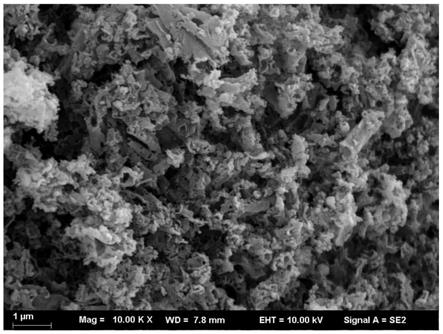

24.图1是实施例1制得的铁钴合金纳米晶/掺氮碳管复合材料的扫描电镜图;

25.图2是实施例1制得的铁钴合金纳米晶/掺氮碳管复合材料的透射电镜图;

26.图3是实施例1制得的铁钴合金纳米晶/掺氮碳管复合材料的能谱分析图;

27.图4是实施例1制得的铁钴合金纳米晶/掺氮碳管复合材料与商用pt/c催化剂的orr性能曲线图;

28.图5是实施例1制得的铁钴合金纳米晶/掺氮碳管复合材料与商用ruo2催化剂的oer性能曲线图。

具体实施方式

29.以下各实施例中所使用的原料和装置均为直接购买使用。掺氮碳管的比表面积为230~240m2/g,孔径为90~100nm,厚度为6~10nm。优选地,掺氮碳管的比表面积为239.9m2/g,孔径为100nm,厚度为10nm。

30.实施例1

31.一种铁钴合金纳米晶/掺氮碳管复合材料的制备方法,包括以下步骤:

32.(1)室温条件下,将100mg三聚氰胺与1g尿素混合,并于研磨钵中研磨30min,使其充分混合,将所得到的混合物在氩气氛围下以2℃/min的升温速率升温至550℃,并保温2h,反应结束后,待温度冷却至室温,得到g

‑

c3n4前驱体;

33.(2)将40mg的g

‑

c3n4前驱体溶解于40ml的水中,超声30min至g

‑

c3n4前驱体分散均匀,得到混合溶液1;

34.(3)将202mg的硝酸铁和145.5mg的硝酸钴加入到步骤(2)所得的混合溶液1中,在室温下搅拌30min至均匀混合,得到混合溶液2;

35.(4)室温条件下,将500mg单宁酸加入到步骤(3)所得的混合溶液2中,磁力搅拌24h至完全反应;

36.(5)将步骤(4)所得的反应液由去离子水离心洗涤三次,收集底部沉淀物,将沉淀物于60℃下干燥;

37.(6)将步骤(5)所得的沉淀物在氩气氛围下以5℃/min的升温速率升温至900℃,并保温2h,反应结束后,待温度冷却至室温,得到铁钴合金纳米晶/掺氮碳管复合材料。

38.将铁钴合金纳米晶/掺氮碳管复合材料进行能谱分析测试,掺氮碳管88.08wt%,铁钴合金纳米晶11.92wt%;铁钴合金纳米晶中,铁的质量百分数为48.8wt%,钴的质量百分数为51.2wt%。

39.从图1的扫描电镜图可以看出,实施例1所制得的铁钴合金纳米晶/掺氮碳管复合材料以多孔碳管为衬底。图2的透射电镜图证实了图1所述的结构,同时可以看出衬底上均匀地分布着铁钴合金纳米晶。图3的透射能谱图显示了实施例1的产物为铁钴合金纳米晶/掺氮碳管的复合结构。

40.图4的orr性能曲线图可以看出实施例1制得的铁钴合金纳米晶/掺氮碳管复合材料的起始电位(e

onset

)和商业pt/c催化剂相当,皆为1v,而半波电位(e

1/2

)分别为0.87v与0.83v,可以看出,实施例1制得的铁钴合金纳米晶/掺氮碳管复合材料的氧还原催化性能优于图5的商业pt/c催化剂,说明制得的铁钴合金纳米晶/掺氮碳管复合材料具有良好的氧还原催化性能。图4的oer性能曲线图可以看出实施例1制得的铁钴合金纳米晶/掺氮碳管复合材料和商业ruo2在电流密度为10ma/cm2时的过电位为0.428v与0.425v。由此可知,实施例1制得的铁钴合金纳米晶/掺氮碳管复合材料的析氧反应催化性能与商业ruo2催化剂性能相当,说明制得的铁钴合金纳米晶/掺氮碳管复合材料具有良好的析氧反应催化性能。

41.实施例2

42.一种铁钴合金纳米晶/掺氮碳管复合材料的制备方法,包括以下步骤:

43.(1)室温条件下,将200mg三聚氰胺与2g尿素混合,并于研磨钵中研磨30min,使其充分混合,将所得到的混合物在氮气氛围下以3℃/min的升温速率升温至550℃,并保温2h,反应结束后,待温度冷却至室温,得到g

‑

c3n4前驱体;

44.(2)将40mg的g

‑

c3n4前驱体溶解于40ml的水中,超声30min至g

‑

c3n4前驱体分散均匀,得到混合溶液1;

45.(3)将202mg的硝酸铁和145.5mg的硝酸钴加入到步骤(2)所得的混合溶液1中,在室温下搅拌30min至均匀混合,得到混合溶液2;

46.(4)室温条件下,将500mg单宁酸加入到步骤(3)所得的混合溶液2中,磁力搅拌24h至完全反应;

47.(5)将步骤(4)所得的反应液由去离子水离心洗涤三次,收集底部沉淀物,将沉淀物于60℃下干燥;

48.(6)将步骤(5)所得的沉淀物在氮气氛围下以3℃/min的升温速率升温至750℃,并保温3h,反应结束后,待温度冷却至室温,得到铁钴合金纳米晶/掺氮碳管复合材料。

49.将铁钴合金纳米晶/掺氮碳管复合材料进行能谱分析测试,掺氮碳管85.29wt%,铁钴合金纳米晶14.71wt%;铁钴合金纳米晶中,铁的质量百分数为44.6wt%,钴的质量百分数为55.4wt%。

50.实施例3

51.一种铁钴合金纳米晶/掺氮碳管复合材料的制备方法,包括以下步骤:

52.(1)室温条件下,将100mg三聚氰胺与1.1g尿素混合,并于研磨钵中研磨30min,使其充分混合,将所得到的混合物在氩气氛围下以2℃/min的升温速率升温至520℃,并保温4h,反应结束后,待温度冷却至室温,得到g

‑

c3n4前驱体;

53.(2)将40mg的g

‑

c3n4前驱体溶解于40ml的水中,超声30min至g

‑

c3n4前驱体分散均匀,得到混合溶液1;

54.(3)将121.2mg的硝酸铁和87.3mg的硝酸钴加入到步骤(2)所得的混合溶液1中,在室温下搅拌30min至均匀混合,得到混合溶液2;

55.(4)室温条件下,将400mg多巴胺加入到步骤(3)所得的混合溶液2中,磁力搅拌24h至完全反应;

56.(5)将步骤(4)所得的反应液由去离子水离心洗涤三次,收集底部沉淀物,将沉淀物于60℃下干燥;

57.(6)将步骤(5)所得的沉淀物在氩气氛围下以5℃/min的升温速率升温至850℃,并保温2h,反应结束后,待温度冷却至室温,得到铁钴合金纳米晶/掺氮碳管复合材料。

58.将铁钴合金纳米晶/掺氮碳管复合材料进行能谱分析测试,掺氮碳管89.76wt%,铁钴合金纳米晶10.24wt%;铁钴合金纳米晶中,铁的质量百分数为48.7wt%,钴的质量百分数为51.3wt%。

59.实施例4

60.一种铁钴合金纳米晶/掺氮碳管复合材料的制备方法,包括以下步骤:

61.(1)室温条件下,将100mg三聚氰胺与1.3g尿素混合,并于研磨钵中研磨30min,使其充分混合,将所得到的混合物在氮气氛围下以4℃/min的升温速率升温至500℃,并保温3h,反应结束后,待温度冷却至室温,得到g

‑

c3n4前驱体;

62.(2)将40mg的g

‑

c3n4前驱体溶解于40ml的水中,超声30min至g

‑

c3n4前驱体分散均匀,得到混合溶液1;

63.(3)将161.6mg的硝酸铁和116.4mg的硝酸钴加入到步骤(2)所得的混合溶液1中,在室温下搅拌1h至均匀混合,得到混合溶液2;

64.(4)室温条件下,将450mg单宁酸加入到步骤(3)所得的混合溶液2中,磁力搅拌24h至完全反应;

65.(5)将步骤(4)所得的反应液由去离子水离心洗涤三次,收集底部沉淀物,将沉淀物于60℃下干燥;

66.(6)将步骤(5)所得的沉淀物在氮气氛围下以4℃/min的升温速率升温至800℃,并保温3h,反应结束后,待温度冷却至室温,得到铁钴合金纳米晶/掺氮碳管复合材料。

67.将铁钴合金纳米晶/掺氮碳管复合材料进行能谱分析测试,掺氮碳管86.49wt%,铁钴合金纳米晶13.51wt%;铁钴合金纳米晶中,铁的质量百分数为45.3wt%,钴的质量百分数为54.7wt%。

68.实施例5

69.一种铁钴合金纳米晶/掺氮碳管复合材料的制备方法,包括以下步骤:

70.(1)室温条件下,将100mg三聚氰胺与1.5g尿素混合,并于研磨钵中研磨30min,使其充分混合,将所得到的混合物在氩气氛围下以5℃/min的升温速率升温至530℃,并保温4h,反应结束后,待温度冷却至室温,得到g

‑

c3n4前驱体;

71.(2)将80mg的g

‑

c3n4前驱体溶解于80ml的水中,超声30min至g

‑

c3n4前驱体分散均匀,得到混合溶液1;

72.(3)将404mg的硝酸铁和291mg的硝酸钴加入到步骤(2)所得的混合溶液1中,在室温下搅拌1h至均匀混合,得到混合溶液2;

73.(4)室温条件下,将1g单宁酸加入到步骤(3)所得的混合溶液2中,磁力搅拌24h至完全反应;

74.(5)将步骤(4)所得的反应液由去离子水离心洗涤三次,收集底部沉淀物,将沉淀物于60℃下干燥;

75.(6)将步骤(5)所得的沉淀物在氩气氛围下以5℃/min的升温速率升温至700℃,并保温4h,反应结束后,待温度冷却至室温,得到铁钴合金纳米晶/掺氮碳管复合材料。

76.将铁钴合金纳米晶/掺氮碳管复合材料进行能谱分析测试,掺氮碳管87.63wt%,铁钴合金纳米晶12.37wt%;铁钴合金纳米晶中,铁的质量百分数为47.1wt%,钴的质量百分数为52.9wt%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1