粘接胶带的制作方法

1.本发明涉及半导体器件封装技术领域,具体而言,本发明提供一种粘结胶带,更具体地,一种尤其适用于半导体器件的后端封装的粘结胶带。

背景技术:

2.过去通常采用下列工艺对半导体器件进行封装:首先利用银糊等粘结剂将半导体元件粘接在压料垫中,然后通过引线使其与引线框架接合,然后将除了外部接线用的后引线之外的其他部分全部用封装材料(例如,环氧树脂)封装。

3.近年来,为了实现封装半导体器件的小面积化、轻薄化等优点,逐渐开发了方形扁平无引脚封装(qfn)工艺。图1显示了常规qfn工艺的一般流程。具体地,在步骤1中,将粘接胶带贴附到引线框架的一个表面上。在步骤2中,通过芯片附着材料(例如,银糊)将芯片附着到引线框架一侧上的芯片垫上。在步骤3(打线工序)中,在高温(例如,180至240℃)下,采用引线(例如,金线或铜线)将芯片与引线框架连接以得到组件。在步骤4中,对连接好的组件进行等离子体处理,以清洁引线框架的表面并且增强组件与随后施加的封装树脂之间的粘合强度。在步骤5中,采用封装材料(例如,环氧树脂)在组件的芯片组装侧封装所述组件并且进行固化处理。在步骤6中,将粘接胶带从组件剥离。在步骤7中,对除去了粘接胶带的组件进行分割,以得到单独的封装半导体器件。qfn工艺中采用的粘接胶带的特定性质对qfn工艺至关重要。

4.因此,开发一种新的用于半导体器件的后端封装的粘结胶带具有重要的意义。

技术实现要素:

5.从以上阐述的技术问题出发,本发明的目的是提供一种粘接胶带,所述粘结胶带在用于半导体器件的封装过程中能够有效地避免发生芯片倾斜、封装材料溢料、残胶污染、引线框架翘曲等问题。

6.本发明人经过深入细致的研究,完成了本发明。

7.根据本发明的一个方面,提供了一种粘接胶带,包括:

8.基膜,所述基膜的热膨胀系数在4.5至15ppm/℃的范围内;和

9.粘接层,所述粘接层包含结晶度等于或小于10%且在150-300℃的弹性模量介于10至100mpa之间的聚醚醚酮。

10.根据本发明的某些优选实施方案,所述基膜为耐热基膜。

11.根据本发明的某些优选实施方案,所述基膜为聚酰亚胺膜。

12.根据本发明的某些优选实施方案,所述聚酰亚胺膜的玻璃化转变温度在300℃以上。

13.根据本发明的某些优选实施方案,所述基膜的厚度在5至50μm的范围内。

14.根据本发明的某些优选实施方案,所述基膜与所述粘接层彼此贴合。

15.根据本发明的某些优选实施方案,所述粘接层不含环氧树脂反应性基团。

16.根据本发明的某些优选实施方案,所述粘接层不含羧基、酸酐基、胺基、酰胺基、氨基甲酸酯基、异氰酸酯基、环氧基、羟基或硫醇基。

17.根据本发明的某些优选实施方案,所述粘接层的厚度在6至50μm的范围内。

18.根据本发明的某些优选实施方案,所述粘接胶带还包括粘合剂层,所述粘合剂层位于所述基膜和所述粘接层之间。

19.根据本发明的某些优选实施方案,所述粘接胶带依次包括彼此接触的基膜、粘合剂层和粘接层。

20.根据本发明的某些优选实施方案,所述粘合剂层包含压敏粘合剂或半结构粘合剂。

21.根据本发明的某些优选实施方案,所述粘合剂层包含丙烯酸酯类粘合剂或聚氨酯类粘合剂中的一种或多种。

22.根据本发明的某些优选实施方案,所述粘合剂层的厚度在2至8μm的范围内。

23.与本领域中的现有技术相比,本发明的优点在于:通过采用根据发明的粘接胶带,在用于半导体器件的封装过程中,如后端封装过程中,能够有效地避免发生芯片倾斜、封装材料溢料、残胶污染、引线框架翘曲等问题。

附图说明

24.图1显示常规qfn工艺的一般流程;

25.图2显示根据本发明的一个实施方案的粘接胶带的横截面示意图;和

26.图3显示根据本发明的另一个实施方案的粘接胶带的横截面示意图。

具体实施方式

27.应当理解,在不脱离本公开的范围或精神的情况下,本领域技术人员能够根据本说明书的教导设想其他各种实施方案并能够对其进行修改。因此,以下的具体实施方式不具有限制性意义。

28.除非另外指明,否则本说明书和权利要求中使用的表示特征尺寸、数量和物化特性的所有数字均应该理解为在所有情况下均是由术语“约”来修饰的。因此,除非有相反的说明,否则上述说明书和所附权利要求书中列出的数值参数均是近似值,本领域的技术人员能够利用本文所公开的教导内容寻求获得的所需特性,适当改变这些近似值。用端点表示的数值范围的使用包括该范围内的所有数字以及该范围内的任何范围,例如,1至5包括1、1.1、1.3、1.5、2、2.75、3、3.80、4和5等等。

29.近年来,为了实现封装半导体器件的小面积化、轻薄化等优点,逐渐开发了方形扁平无引脚封装(qfn)工艺。这种结构的封装件的引线框架不会从封装树脂突出,从而可以实现半导体器件的小面积化和轻薄化。然而,本技术的发明人发现,在qfn的实际工作操作过程中经常会遇到下列问题中的一种或多种:在步骤3(打线工序)中会发生芯片的位移,即“芯片倾斜”;在封装步骤5中出现封装材料溢料,即封装材料(例如,环氧树脂)流入到引线框架与粘接胶带之间的间隙中;在剥离步骤6中发现在分离后的引线框架以及固化后的封装材料(例如,环氧树脂)上存在粘接胶带的残胶,难以消除;和引线框架有时会发生翘曲,导致无法实施后续工艺。

30.本技术的发明人发现,以上问题均与qfn工艺中所采用的粘接胶带的性能有关。因此,本发明的一个目的是提供一种粘接胶带,所述粘接胶带在用于半导体器件的封装过程中能够有效地避免发生芯片倾斜、封装材料溢料、残胶污染、引线框架翘曲等问题。

31.具体地,根据本发明的一个方面,提供了一种粘接胶带,包括:

32.基膜,所述基膜的热膨胀系数在4.5至15ppm/℃的范围内;和

33.粘接层,所述粘接层包含结晶度等于或小于10%且在150-300℃的弹性模量介于10至100mpa之间的聚醚醚酮。

34.根据本发明的优选技术方案,所述粘接胶带包括基膜和粘接层,其中粘结层用于在qfn工艺中粘附到引线框架,而基膜用于对粘接胶带提供必要的支撑。所述基膜优选是耐热基膜,以承受打线工序中需要施加的高温(例如,180至240℃)。优选地,所述基膜为聚酰亚胺膜。聚酰亚胺是一类优异的耐高温有机高分子材料,其能够耐受高达400℃以上的高温。更优选地,所述聚酰亚胺膜的玻璃化转变温度在300℃以上。此外,所述基膜的热膨胀系数必须在4.5至15ppm/℃的范围内。

35.本技术的发明人发现,在qfn的实际工作操作中出现的引线框架翘曲的现象与基膜的材质相关。当基膜的热膨胀系数大于15ppm/℃时,基膜在qfn工艺的高温处理过程中将发生明显形变,从而带动引线框架发生翘曲,这对后续的加工工艺非常不利。当基膜的热膨胀系数小于4.5ppm/℃时,在qfn工艺的高温处理过程中基膜与其上贴附的粘接层之间存在粘合失败而彼此分离的可能性。

36.为了对粘接胶带提供有效的支撑,优选地,所述基膜的厚度在5至50μm、优选10至40μm,更优选15至25μm的范围内。

37.可以在本发明中使用的基膜的可商购实例包括:由韩国skc公司提供的聚酰亚胺(pi)膜gk 100a,其热膨胀系数为4.5ppm/℃,厚度为25μm;和由韩国skc公司提供的聚酰亚胺(pi)膜gf100,其热膨胀系数为15ppm/℃,厚度为25μm。

38.根据本发明的技术方案的粘接层用于在qfn工艺中粘附到引线框架。所述粘接层包含结晶度等于或小于10%且在150-300℃的弹性模量介于10至100mpa之间的聚醚醚酮。本技术的发明人发现,在qfn工艺中出现的芯片倾斜、封装材料溢料、残胶污染等问题与粘接层的材质选择密切相关。当所采用的聚醚醚酮的结晶度大于10%时,聚醚醚酮在高温下的粘合力大幅降低,无法有效与引线框架粘合。此外,当聚醚醚酮在150-300℃的弹性模量大于100mpa时,聚醚醚酮在高温下的粘合力大幅降低,无法有效与引线框架粘合;当聚醚醚酮在150-300℃的弹性模量小于10mpa时,聚醚醚酮与引线框架的粘合力过大,在步骤6中无法将粘接胶带从组件剥离。

39.为了实现对引线框架的有效粘合,优选地,所述粘接层的厚度在6至50μm、优选8至25μm,更优选9至12μm的范围内。

40.优选地,所述粘接层不含环氧树脂反应性基团。根据本技术的公开内容,术语“环氧树脂反应性基团”是指能够与环氧树脂中存在的基团发生反应的基团。本技术的发明人发现,当粘接层含有可与环氧树脂反应的基团(例如,羧基、酸酐基、胺基、酰胺基、氨基甲酸酯基、异氰酸酯基、环氧基、羟基或硫醇基等)时,在qfn工艺的高温处理工艺中,粘接层中的可与环氧树脂反应的基团(例如,羧基、酸酐基、胺基、酰胺基、氨基甲酸酯基、异氰酸酯基、环氧基、羟基或硫醇基等)将与常用封装材料(例如,环氧树脂)中的环氧基团或其固化剂、

促进剂发生反应,造成剥离步骤6中的引线框架以及固化后的封装材料(例如,环氧树脂)上存在粘接胶带的严重残胶。因此,优选地,所述粘接层不含可与环氧树脂反应的基团(例如,羧基、酸酐基、胺基、酰胺基、氨基甲酸酯基、异氰酸酯基、环氧基、羟基或硫醇基等)。

41.可以在本发明中使用的粘接层的可商购实例包括:由victrex公司提供的聚醚醚酮膜aptive 2000,其厚度为9μm,结晶度为2%且在150-300℃的弹性模量为10至100mpa,不含可与环氧树脂反应的基团(例如,羧基、酸酐基、胺基、酰胺基、氨基甲酸酯基、异氰酸酯基、环氧基、羟基或硫醇基等)。

42.根据本发明的一个实施方案,所述粘接胶带包括两层结构,即彼此贴合在一起的基膜和粘接层。对形成具有彼此贴合在一起的基膜和粘接层的结构的粘接胶带的制备方法没有特别限制,例如可以通过热压的方式将基膜和粘接层彼此贴合在一起。

43.图2显示了根据本发明的一个实施方案的粘接胶带11的横截面示意图。如图2中所示,粘接胶带11包括彼此贴合在一起的基膜12和粘接层13。关于粘接胶带11、基膜12和粘接层13的具体细节可以参见以上公开内容。

44.根据本发明的另一个实施方案,所述粘接胶带还包括粘合剂层,所述粘合剂层位于所述基膜和所述粘接层之间。优选地,所述粘接胶带依次包括彼此接触的基膜、粘合剂层和粘接层。所述粘合剂层的作用是将基膜与粘接层粘合在一起。对可以采用的构成所述粘合剂层的粘合剂的具体类型没有特别限制,可以在半导体器件封装领域中所通常采用的各种粘合剂中进行选择。优选地,所述粘合剂可以是压敏粘合剂或半结构粘合剂。更优选地,所述粘合剂层包含丙烯酸酯类粘合剂或聚氨酯类粘合剂中的一种或多种。

45.为了实现对基膜和粘接层的良好粘合,优选地,所述粘合剂层的厚度在2至8μm、优选3至6μm,更优选4至5μm的范围内。

46.所述粘合剂可以商购获得或通过本领域中已知的合成方法制备。可以在本发明中使用的压敏胶的实例包括由3m公司生产的压敏胶ar-5。

47.因此,根据本发明的另一个实施方案,所述粘接胶带包括三层结构,即依次贴合在一起的基膜、粘合剂层和粘接层。对形成具有依次贴合在一起的基膜、粘合剂层和粘接层的结构的粘接胶带的制备方法没有特别限制,例如可以通过准备基膜、在基膜表面涂覆粘合剂以制备粘合剂层、和在制备的粘合剂层上层压粘接层的方法制备。

48.图3显示了根据本发明的另一个实施方案的粘接胶带11的横截面示意图。如图3中所示,粘接胶带11包括彼此贴合在一起的基膜12、粘合剂层14和粘接层13。关于基膜12、粘合剂层14和粘接层13的具体细节可以参见以上公开内容。

49.下列具体实施方式意在示例性地而非限定性地说明本公开。

50.具体实施方式1是一种粘接胶带,包括:

51.基膜,所述基膜的热膨胀系数在4.5至15ppm/℃的范围内;和

52.粘接层,所述粘接层包含结晶度等于或小于10%且在150-300℃的弹性模量介于10至100mpa之间的聚醚醚酮。

53.具体实施方式2是根据具体实施方式1所述的粘接胶带,其中所述基膜为耐热基膜。

54.具体实施方式3是根据具体实施方式1所述的粘接胶带,其中所述基膜为聚酰亚胺膜。

55.具体实施方式4根据具体实施方式3所述的粘接胶带,其中所述聚酰亚胺膜的玻璃化转变温度在300℃以上。

56.具体实施方式5是根据具体实施方式1所述的粘接胶带,其中所述基膜的厚度在5至50μm的范围内。

57.具体实施方式6是根据具体实施方式1所述的粘接胶带,所述基膜与所述粘接层彼此贴合。

58.具体实施方式7是根据具体实施方式1所述的粘接胶带,其中所述粘接层不含环氧树脂反应性基团。

59.具体实施方式8是根据具体实施方式1所述的粘接胶带,其中所述粘接层不含羧基、酸酐基、胺基、酰胺基、氨基甲酸酯基、异氰酸酯基、环氧基、羟基或硫醇基。

60.具体实施方式9是根据具体实施方式1所述的粘接胶带,其中所述粘接层的厚度在6至50μm的范围内。

61.具体实施方式10是根据具体实施方式1所述的粘接胶带,所述粘接胶带还包括粘合剂层,所述粘合剂层位于所述基膜和所述粘接层之间。

62.具体实施方式11是根据具体实施方式10所述的粘接胶带,所述粘接胶带依次包括彼此接触的基膜、粘合剂层和粘接层。

63.具体实施方式12是根据具体实施方式10所述的粘接胶带,其中所述粘合剂层包含压敏粘合剂或半结构粘合剂。

64.具体实施方式13是根据具体实施方式10所述的粘接胶带,其中所述粘合剂层包含丙烯酸酯类粘合剂或聚氨酯类粘合剂中的一种或多种。

65.具体实施方式14是根据具体实施方式10所述的粘接胶带,其中所述粘合剂层的厚度在2至8μm的范围内。

66.下面结合实施例对本发明进行更详细的描述。需要指出,这些描述和实施例都是为了使本发明便于理解,而非对本发明的限制。本发明的保护范围以所附的权利要求书为准。

67.实施例

68.在本发明中,除非另外指出,所采用的试剂均为商购产品,直接使用而没有进一步纯化处理。

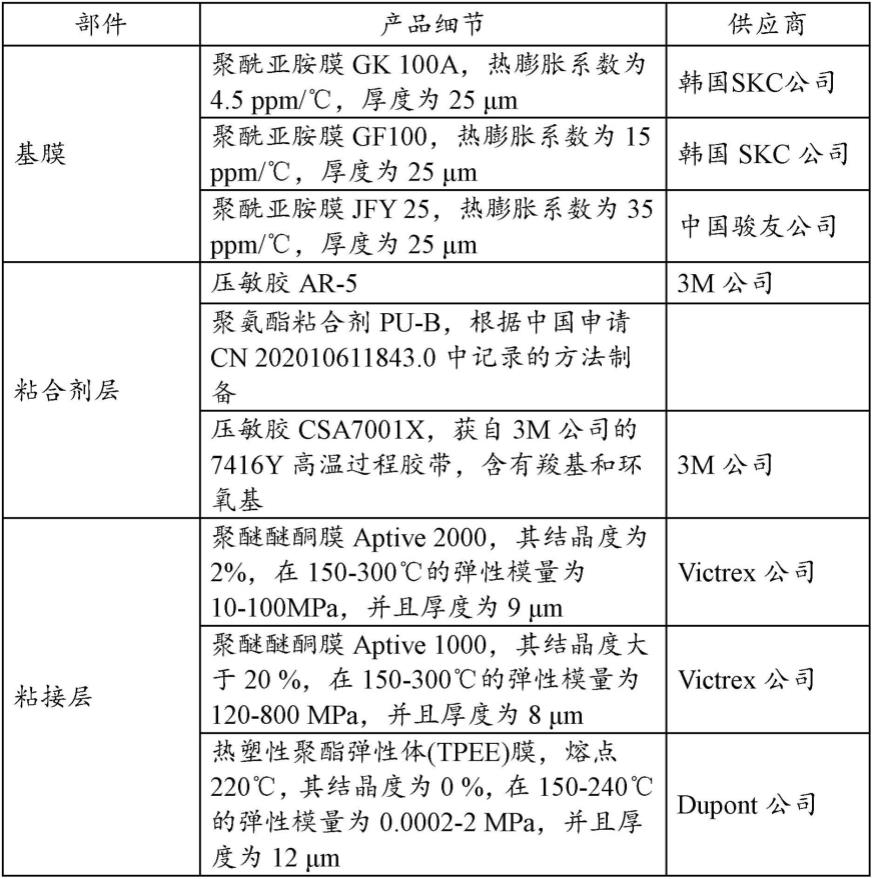

69.表1原材料列表

[0070][0071]

测试方法

[0072]

热膨胀系数测试

[0073]

采用仪器tmaq400taco.,使用拉力模式,初始力0.05n,升温速率3℃/分钟,测试所要采用的基膜的热膨胀系数。

[0074]

结晶度测试

[0075]

通过下列方法测试所要采用的聚醚醚酮膜的结晶度。具体地,采用仪器ta discovery差示扫描量热仪,将5-20毫克样品放入专用铝盘中压紧,从室温扫描至400℃,升温速率10℃/分钟。结晶度的计算方法为,将熔融峰的积分值减去冷结晶峰的积分值,并除以100%结晶度的理论热焓值130j/g.

[0076]

弹性模量测试

[0077]

通过动态热机械分析(dma)测试所要采用的聚醚醚酮膜的弹性模量,具体地,采用仪器dma q800 ta co.使用拉力模式,频率10hz,升温速率3℃/分钟,测量室温至300摄氏度的弹性模量。

[0078]

芯片倾斜测试

[0079]

通过以下方法对在以下实施例和比较例中得到的粘接胶带进行芯片倾斜测试。具

体地,在230℃的温度和0.6mpa的压力下,将粘接胶带贴合在引线框架(asm型号qfn528)的一侧,使用k&s iconn自动打线基台,在250℃下把1.0钯铜线从引线框架的“岛”往“指”端打引线,共200根。然后,随机抽取100根进行竖直方向推力测试,如果所有推力大于或等于12g,则表明打线成功。如果有些引线的推力小于12g,则表示引线键合不牢,在后续的塑封过程中可能会由于冲力较大而断开。将小于12g推力的引线数量记录下来。若为0根,则合格。若大于0根,则不合格。

[0080]

溢料性能测试

[0081]

通过以下方法对在以下实施例和比较例中得到的粘接胶带进行溢料性能测试。具体地,将粘接胶带贴合在铜板的一例。然后采用instron 5942拉力机测量粘接胶带与铜板之间的室温180

°

剥离力。随后,将样品在230℃烘烤45分钟,然后采用instron 5942拉力机测量粘接胶带与铜板之间的烘烤后180

°

剥离力。如果测量得到的室温剥离力和烘烤后剥离力均大于或等于0.02n/mm,则能够有效地避免封装材料溢料。

[0082]

残胶性能测试

[0083]

通过以下方法对在以下实施例和比较例中得到的粘接胶带进行残胶性能测试。具体地,将粘接胶带朝上放置,使用等离子体处理(diener等离子表面处仪tetra120,300watt处理时间600s)。然后将经等离子体处理后的粘接胶带与环氧半固化片(三菱瓦斯bt树脂)在200℃,0.6mpa下贴合,随后在180℃下烘烤1小时,从而使环氧半固化片完全固化。然后,将粘接胶带从固化片上手动剥离。通过采用显微镜观察固化片的剥离了粘接胶带的一例,以判断固化片上是否存在胶体残留,没有残胶为“无”,大面积残留为“大量”。

[0084]

翘曲性能测试

[0085]

通过以下方法对在以下实施例和比较例中得到的粘接胶带进行翘曲性能测试。具体地,将胶带在230℃,0.6mpa下平整贴合于6cm*16cm*200μm的中空铜框上保持30秒,框边缘宽度5mm。然后,将所得样品在230℃烘烤45分钟,随后冷却至室温。测量铜框的长边方向边缘翘起的高度。如果翘起的高度高于或等于3mm,则表示翘曲过大。

[0086]

制备例1

[0087]

根据中国申请cn 202010611843.0中记录的方法制备聚氨酯粘合剂pu-b。具体地,将1.00g丙二醇1-单甲醚2-乙酸酯(上海国药公司),1.58g乙酸丁酯(ba,巴斯夫公司),0.54g甲基异丁基酮(mibk,上海国药公司),0.98g二甲苯(上海国药公司),1.77g xcpa-110(聚酯二元醇,旭川化学),1.61g xcpa-195(聚酯二元醇,旭川化学),0.40g capa-3031(脂肪族聚己内酯三元醇,perstorp uk ltd.),0.15g 1wt%的二月桂酸二丁基锡(dbtdl,上海国药公司)的mek溶液,和0.30g乙酰丙酮加入30ml的塑料瓶中,然后将塑料瓶盖盖紧并放入高速混合机are-310(可商购自位于日本东京市的thinky公司)中,先以每分钟2000转的转速混合2分钟,再以每分钟2200转的转速消泡2分钟,以得到均一的第一溶液;然后,在第一溶液中加入5.22g n3800(六亚甲基二异氰酸酯三聚体,科思创公司)和0.24g ts-100(二氧化硅颗粒,赢创公司),以每分钟2500转的转速在高速分散机sfj-400(可商购自位于中国上海的上海现代环境工程技术有限公司)上搅拌5分钟,得到均一的第二溶液(即,聚氨酯胶粘剂溶液)。

[0088]

实施例1

[0089]

在90℃的温度下,在聚酰亚胺膜gf100(热膨胀系数为15ppm/℃,厚度为25μm)的一

例涂敷聚氨酯粘合剂pu-b,以形成厚度为4μm的粘合剂层。然后,在粘合剂层上贴附聚醚醚酮膜aptive 2000(其结晶度为2%,在150-300℃的弹性模量为10-100mpa,并且厚度为9μm),以制备粘接胶带1。

[0090]

通过以上详细描述的芯片倾斜测试方法、溢料性能测试方法、残胶性能测试方法和翘曲性能测试方法,对所制备的粘接胶带1的相关性质进行测试。具体结果显示在表2中。

[0091]

实施例2-3和比较例1-4

[0092]

以与实施例1类似的方式制备粘接胶带,不同之处在于如以下表1中所示改变基膜、粘合剂层和粘接层的具体材料,以得到粘接胶带2-3和比较粘接胶带1-4。

[0093]

通过以上详细描述的芯片倾斜测试方法、溢料性能测试方法、残胶性能测试方法和翘曲性能测试方法,对所制备的粘接胶带2-3和比较粘接胶带1-4的相关性质进行测试。具体结果显示在表2中。

[0094][0095]

由以上表2中所示的结果可以看出,根据本发明的技术方案制备的粘接胶带在芯片倾斜、溢料性能、残胶性能和翘曲性能方面具有优异的性质。

[0096]

从比较例1的结果可知看出,当基膜的热膨胀系数过大时,将导致引线框架过大的翘曲,这对后续的加工工艺非常不利。

[0097]

从比较例2的结果可知看出,当采用在高温的弹性模量小于1mpa的弹性体压敏胶csa7001x代替粘合剂层和粘接层时,导致引线键合失败率高(芯片倾斜)。此外,由于弹性体压敏胶csa7001x中含有环氧反应性基团,从而残胶严重。

[0098]

从比较例3的结果可以看出,当使用结晶度大于20%的聚醚醚酮膜aptive 1000时,粘接层在高温下的粘性过低,无法与基材贴附。

[0099]

从比较例4的结果可以看出,当使用与聚醚醚酮结构非常类似的热塑性聚酯弹性体(tpee)膜时,由于其熔点在220℃,结晶度为0%,在高温时弹性模量急剧下降,导致粘接胶带与基材粘接过强,无法分离。

[0100]

尽管本发明中已经示出和描述了具体的实施方式,但本领域技术人员将懂得,可以用各种替代的和/或等同的实施方式代替所示和所描述的具体实施方式,而不脱离本发明的范围。本技术意欲包括对本发明中讨论的具体实施方式的任何改进或更改。因此,本发明仅受限于权利要求及其等同物。

[0101]

本领域技术人员应当理解,在不背离本发明范围的情况下,可以进行多种修改和改变。这样的修改和改变意欲落入如后附权利要求所限定的本发明的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1