一种正极材料及其制备方法和锂离子电池与流程

1.本发明涉及一种正极材料及其制备方法和锂离子电池,涉及锂离子电池技术领域。

背景技术:

2.随着新能源汽车的发展,锂离子电池作为最热门的动力电池而备受关注。锂离子电池主要依靠锂离子在正极活性物质和负极活性物质之间的嵌入/脱嵌来工作,目前已商用的正极活性物质主要包括钴酸锂、三元材料、锰酸锂和磷酸铁锂,其中,三元材料具有较高的比容量、能量密度和功率密度,是一种十分热门的正极活性物质;但是三元材料的循环性能、热稳定性和结构稳定性较差,尤其是在高温以及高电位测试环境中,同时,随着三元材料中镍含量的提高,这些问题尤为突出。

3.对三元材料表面进行包覆是常见的改性方法,包覆材料作为保护层可隔绝电解液和三元材料的直接接触,在很大程度上可以降低二者的副反应,减少过渡金属和氧原子的析出,提高正极活性物质的稳定性,例如,公开号为cn109728285a的中国专利申请公开了一种锂离子电池正极材料,其包括正极活性物质和包覆于正极活性物质表面的导电聚合物和磷酸盐,但是该包覆方法需分两步进行,即先包覆磷酸盐,再包覆导电聚合物,包覆方法较复杂,并且包括该正极活性物质的锂离子电池的性能还有待提高。

技术实现要素:

4.本发明提供一种正极材料及其制备方法,用于提高正极活性物质的稳定性以及锂离子电池的循环性能和安全性,并简化正极材料的制备步骤。

5.本发明第一方面提供了一种正极材料的制备方法,包括如下步骤:

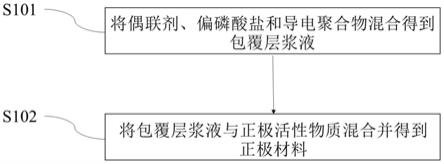

6.将偶联剂、偏磷酸盐和导电聚合物混合得到包覆层浆液;

7.将所述包覆层浆液与正极活性物质混合并得到所述正极材料。

8.本发明提供了一种正极材料的制备方法,选取偏磷酸盐和导电聚合物作为包覆材料,并使用偶联剂将偏磷酸锂和导电聚合物结合起来包覆在正极活性物质表面,例如,图1为本发明一实施例提供的正极材料的制备方法流程图,如图1所示,首先,将偶联剂、偏磷酸盐和导电聚合物混合制备得到包覆层浆液,其中,偏磷酸盐的分子集团大于磷酸盐,当偏磷酸盐包覆在正极活性物质表面时,不仅可以增强正极活性物质的电子电导率,提高锂离子电池的首次库伦效率和克容量,而且偏磷酸盐呈弱酸性,在一定电压下,可以中和正极活性物质表面的残碱,避免锂离子电池不可逆容量损失,提高锂离子电池的循环性能;此外,磷酸根容易被氢氟酸腐蚀,导致磷氧键断裂释放氧气,而偏磷酸盐不会发生上述问题,还可以延缓正极活性物质中氧原子的析出,提高正极活性物质的稳定性。偶联剂上的亲无机物的基团和亲有机物的基团能够同时将无机偏铝酸盐和有机导电聚合物结合,实现将导电聚合物与偏磷酸盐连接起来,同步包覆在正极活性物质表面,以简化对正极活性物质的包覆步骤;此外,偶联剂上的羟基也可以与微量的氢氟酸发生反应,减少氢氟酸对正极材料的腐

蚀。本发明提供的制备方法,通过偶联剂将偏磷酸盐和导电聚合物同时包覆在正极活性物质表面,可以阻隔正极活性物质与电解液的直接接触,减少电解液的分解和副反应的发生,延缓过渡金属离子和氧原子在循环过程中的析出,提高正极活性物质的稳定性,提高锂离子电池的循环性能和安全性;此外,该制备方法简单,适合正极材料的生产制备。

9.为了进一步提高偶联剂与偏磷酸盐和导电聚合物的连接效率,可首先将偶联剂分散在分散剂中,得到偶联剂溶液,随后再将偏磷酸盐和导电聚合物同时加入上述分散剂中,得到包覆层浆液,具体包括如下步骤:

10.将所述偶联剂分散在分散剂中得到偶联剂溶液;

11.向所述偶联剂溶液中加入所述偏磷酸盐和导电聚合物制备得到包覆层浆液;

12.将所述包覆层浆液与正极活性物质混合得到混合浆液;

13.对所述混合浆液进行喷雾干燥、烧结后得到所述正极材料。

14.在上述制备过程中,首先将偶联剂分散在分散剂中制备得到偶联剂溶液,随后同时加入偏磷酸盐和导电聚合物混合均匀制备得到包覆层浆液,最后将包覆层浆液与正极活性物质混合,并经喷雾干燥、烧结后即可制备得到正极材料,图2为本申请又一实施例提供的正极材料的制备方法流程图,如图2所示,具体包括如下步骤:

15.步骤201、将所述偶联剂分散在分散剂中得到偶联剂溶液:

16.所述偶联剂为硼酸酯偶联剂、钛酸酯偶联剂、硅烷偶联剂、铝酸酯偶联剂、锆酸酯偶联剂中的一种或多种;所述分散剂主要为油系分散剂,例如异丙醇、n

‑

甲基吡咯烷酮、无水乙醇中的一种或多种;

17.为了进一步提高偶联剂的分散效果以及后续连接效率,偶联剂溶液中偶联剂的质量分数为0.05

‑

0.1%。

18.步骤202、向所述偶联剂溶液中加入所述偏磷酸盐和导电聚合物得到包覆层浆液;

19.在步骤1制备得到的偶联剂溶液的基础上,将偏磷酸盐和导电聚合物同时分散在该偶联剂溶液中得到包覆层浆液,其中,所述偏磷酸盐为偏磷酸铝、偏磷酸锂、偏磷酸镧、偏磷酸钡中的一种或多种,进一步地,所述偏磷酸盐为偏磷酸铝、偏磷酸锂、偏磷酸镧中的一种或多种;所述导电聚合物为聚乙炔、聚噻吩、聚吡咯、聚苯胺、聚酰胺、聚苯撑、聚苯撑乙烯、聚双炔中的一种或多种。

20.为了进一步提高偏磷酸盐和导电聚合物的偶联效果,在加入偏磷酸盐和导电聚合物后进行搅拌,且搅拌时间为2

‑

4小时。

21.步骤203、将所述包覆层浆液与正极活性物质混合得到混合浆液;

22.在步骤2制备得到的包覆层浆液的基础上,继续加入将正极活性物质,其中,所述正极活性物质为三元材料,其结构式为lini

x

mn

y

co

z

o2,0.5≤x<1.0,0<y<0.5,z≥0,x+y+z=1.0。

23.为了进一步提高正极活性物质的包覆效果,在加入正极活性物质后进行搅拌,且搅拌时间为2

‑

4小时,若搅拌时间过短,则无法将包覆层浆液与正极活性物质均匀混合,包覆效果不理想,若搅拌时间过长,则可能会破坏正极活性物质的结构,影响其性能稳定性。

24.此外,发明人研究发现,当包覆层浆液中偶联剂、偏磷酸盐和导电聚合物的含量过高时,会对正极活性物质的比容量造成影响,因此,为了兼顾正极活性物质的包覆效果和避免正极活性物质比容量的损失,偶联剂、偏磷酸盐和导电聚合物与正极活性物质的质量比

应在一定范围内,具体地:所述偶联剂与所述正极活性物质的质量比为(0.5

‑

5):100;所述偏磷酸盐与所述正极活性物质的质量比为(0.5

‑

2):100;所述导电聚合物与所述正极活性物质的质量比为(0.5

‑

2):100。

25.为了防止正极材料的粒径过高,此时,混合浆液中颗粒的d50为50nm

‑

500nm,进一步地,颗粒的d50为100

‑

200nm。

26.步骤4、对所述混合浆液进行喷雾干燥、烧结后得到所述正极材料。

27.待包覆层浆液与正极活性物质混合均匀后,将混合浆液经喷雾干燥和烧结后即可得到正极材料,具体地,所述的喷雾干燥可使用惰性气氛保护闭式喷雾干燥机或开式喷雾干燥机,本领域技术人员可根据常规技术手段进行操作。

28.为了避免温度对正极活性物质的影响,喷雾干燥过程中应注意喷雾干燥机进出口的温度,具体地,进口温度为150

‑

300℃,出口温度为70

‑

130℃;进一步地,当喷雾干燥使用惰性气氛保护闭式喷雾干燥机时,则进口温度为150

‑

250℃,出口温度为70

‑

100℃;当喷雾干燥使用开式喷雾干燥机时,进口温度为180

‑

300℃,出口温度为90

‑

130℃;

29.进一步地,喷雾干燥中进料速度为10ml/min

‑

50ml/min。

30.待对混合浆液进行喷雾干燥后,得到粉体材料,该粉体材料经烧结后即可得到正极材料,其中,烧结可在空气或氧气气氛下进行,进一步地,烧结在氧气气氛下进行;

31.气体流量为40

‑

100ml/min,进一步地,气体流量为50

‑

100ml/min。

32.烧结温度为150

‑

300℃,本领域技术人员可根据所使用的包覆材料及其添加量确定烧结的温度;此外,随着正极活性物质中镍含量的提高,所使用的烧结温度应适当降低;烧结时间为4

‑

8h,进一步地,烧结时间为5

‑

6h。

33.本发明提供的制备方法,通过偶联剂将偏磷酸盐和导电聚合物同时包覆在正极活性物质表面,可以阻隔正极活性物质与电解液的直接接触,减少电解液的分解和副反应的发生,延缓过渡金属离子和氧原子在循环过程中的析出,提高正极活性物质的稳定性,提高锂离子电池的循环性能和安全性;此外,该制备方法简单,适合正极材料的生产制备。

34.本发明第二方面提供了一种正极材料,根据上述任一制备方法制备得到。

35.本发明提供了根据上述制备方法制备得到的正极材料,其包括正极活性物质以及包覆在正极活性物质外表面的包覆层,包覆层是由偏磷酸盐和导电聚合物经偶联剂偶联后得到的。根据上述制备方法制备得到的正极材料,具有较好的稳定性,有助于提高锂离子电池的循环性能和安全性。

36.本发明第三方面提供了一种锂离子电池,包括上述正极材料。

37.本发明提供了一种锂离子电池,在上述正极材料的基础上,根据常规技术手段制备得到正极片,并进一步搭配负极片、隔膜制备得到锂离子电池。本发明提供的锂离子电池具有较好的循环性能和安全性。

38.本发明的实施,至少具有以下优势:

39.1、本发明提供的制备方法,通过偶联剂将偏磷酸盐和导电聚合物同时包覆在正极活性物质表面,可以阻隔正极活性物质与电解液的直接接触,减少电解液的分解和副反应的发生,延缓过渡金属离子和氧原子在循环过程中的析出,提高正极活性物质的稳定性,提高锂离子电池的循环性能和安全性;此外,该制备方法简单,适合正极材料的生产制备。

40.2、根据上述制备方法制备得到的正极材料,具有较好的稳定性,有助于提高锂离

子电池的循环性能和安全性。

41.3、本发明提供的锂离子电池具有较好的循环性能和安全性。

附图说明

42.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

43.图1为本发明一实施例提供的正极材料的制备方法流程图;

44.图2为本发明又一实施例提供的正极材料的制备方法流程图;

45.图3为本发明实施例1与对比例1的dsc测试结果;

46.图4为本发明实施例2与对比例1的dsc测试结果;

47.图5为本发明实施例3与对比例1的dsc测试结果;

48.图6为本发明实施例1与对比例1的容量保持率测试结果;

49.图7为本发明实施例2与对比例1的容量保持率测试结果;

50.图8为本发明实施例3与对比例1的容量保持率测试结果。

具体实施方式

51.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.以下实施例所使用的偶联剂购自南京品宁有限公司、偏磷酸盐购自太洋科技有限公司,导电聚合物购自齐岳生物有限公司。

53.实施例1

54.本实施例提供的正极材料的制备方法包括如下步骤:

55.步骤1、将200g的锆酸酯偶联剂分散在无水乙醇中得到1%的偶联剂溶液;

56.步骤2、将100g的偏磷酸铝与100g的聚吡咯(ppy)同时加入偶联剂溶液中,搅拌3h,得到包覆层浆液;

57.步骤3、将10kg的ncm622裸料与包覆层浆液混合,搅拌3h,球磨90min得到混合浆液,混合浆液中颗粒的d50为100nm;

58.步骤4、使用闭式喷雾干燥机对混合浆液进行喷雾干燥,进口温度为200℃,出口温度为100℃,进料速度为30ml/min,得到微观形貌为球形的烧结前驱体;

59.步骤5、将上述烧结前驱体置于箱式气氛炉中,以60ml/min的流量通入氧气,以3℃/min升温速率进行升温至150℃,保温2小时,然后升温至200℃保温4小时,将烧结产物自然冷却到室温后得到正极材料。

60.实施例2

61.本实施例提供的正极材料的制备方法包括如下步骤:

62.步骤1、将200g的钛酸酯偶联剂分散在无水乙醇中得到1%的偶联剂溶液;

63.步骤2、将50g的偏磷酸镧与150g聚3,4

‑

亚乙二氧基噻吩(pedot)同时加入偶联剂溶液中,搅拌3h,得到包覆层浆液;

64.步骤3、将10kg的ncm622裸料与包覆层浆液混合,搅拌3h,球磨90min得到混合浆液,混合浆液中颗粒的d50为100nm;

65.步骤4、使用闭式喷雾干燥机对混合浆液进行喷雾干燥,进口温度为200℃,出口温度为100℃,进料速度为30ml/min,得到微观形貌为球形的烧结前驱体;

66.步骤5、将上述烧结前驱体置于箱式气氛炉中,以60ml/min的流量通入氧气,以3℃/min升温速率进行升温至140℃,保温2小时,然后180℃保温4小时,将烧结产物自然冷却到室温后得到正极材料。

67.实施例3

68.本实施例提供的正极材料的制备方法包括如下步骤:

69.步骤1、将300g的钛酸酯偶联剂分散在无水乙醇中得到1%的偶联剂溶液;

70.步骤2、将150g的偏磷酸铝与150g的聚酰胺(pi)同时加入偶联剂溶液中,搅拌3h,得到包覆层浆液;

71.步骤3、将10kg的ncm622裸料与包覆层浆液混合,搅拌3h,球磨90min得到混合浆液,混合浆液中颗粒的d50为100nm;

72.步骤4、使用闭式喷雾干燥机对混合浆液进行喷雾干燥,进口温度为200℃,出口温度为100℃,进料速度为30ml/min,得到微观形貌为球形的烧结前驱体;

73.步骤5、将上述烧结前驱体置于箱式气氛炉中,以60ml/min的流量通入氧气,以3℃/min升温速率进行升温至160℃,保温2小时,然后220℃保温4小时,将烧结产物自然冷却到室温后得到正极材料。

74.对比例1

75.本对比例提供的正极材料为ncm622裸料。

76.在实施例1

‑

3以及对比例1提供的正极材料的基础上,将96质量份的正极材料、2质量份的导电剂sp和2质量份的粘结剂pvdf分散在溶剂nmp中,混合制备得到正极活性层浆液,并使用涂布机将正极活性层浆液涂布在正极集流体铝箔表面,烘干、分切后得到正极片;将分切后的正极片与负极片、隔膜组装成极卷,并经入壳、注液、化成后制备得到锂离子电池。

77.将制备得到的锂离子电池进行dsc测试和循环性能测试,测试结果如图3

‑

8所示,其中,dsc测试和容量保持率测试方法如下:

78.dsc测试方法包括:对锂离子电池使用0.1c小电流充电至4.25v,在手套箱内满电拆解,使用dmc将极片表面的电解液及副反应产物清洗干净,将极片上的粉体刮下,在氮气气氛下进行dsc测试。

79.容量保持率测试方法包括:

80.1、室温下锂离子电池以1c恒流放电至终止电压,搁置30min;

81.2、室温下以1c流恒流充电至终止电压转恒压充电,至充电终止电流降至0.05c停止充电,搁置30min;

82.3、室温下以1c恒流放电至终止电压,搁置1h;

83.4、循环步骤2~3,至锂离子电池的放电容量剩余初始容量的80%。

84.图3为本发明实施例1与对比例1的dsc测试结果,如图3所示,实施例1提供的正极材料的dsc分解温度比对比例1高1.8℃,且放热量减少4.7mw;图4为本发明实施例2与对比例1的dsc测试结果,如图4所示,实施例2提供的正极材料的dsc分解温度比对比例1高7.3℃,且放热量减少6.5mw;图5为本发明实施例3与对比例1的dsc测试结果,如图5所示,实施例3提供的正极材料的dsc分解温度比对比例1高6.5℃,且放热量减少7.3mw;根据图3

‑

5可知,相比于对比例1,实施例1

‑

3提供的正极材料具有较好的热稳定性,有助于提高锂离子电池的安全性。

85.图6为本发明实施例1与对比例1的容量保持率测试结果,图7为本发明实施例2与对比例1的容量保持率测试结果,图8为本发明实施例3与对比例1的容量保持率测试结果,如图6

‑

8所示,随着循环次数的增加,实施例1

‑

3与对比例1提供的锂离子电池的容量保持率逐渐下降,但对比例1提供的锂离子电池在循环1700圈时,容量保持率下降至80%,而实施例1提供的锂离子电池在循环2000圈后,容量保持率保持在85%以上;实施例2提供的锂离子电池在循环2000圈后,容量保持率保持在86%以上;实施例3提供的锂离子电池在循环2000圈后,容量保持率保持在87%以上,由此可知,相比于对比例1,实施例1

‑

3提供的锂离子电池具有较好的循环性能;此外,根据实施例1

‑

3提供的数据可知,由于实施例3中包覆材料添加量增多,提高了正极活性物质的包覆效果,相比于实施例1

‑

2,实施例3提供的锂离子电池的循环性能最优。

86.综上,根据本申请提供的制备方法制备得到的正极材料,可提高锂离子电池的循环性能和安全性。

87.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1