燃料电池系统的制作方法

1.本公开涉及燃料电池系统。

背景技术:

2.以往,已知有如下技术:为了抑制单电池因在燃料电池内循环的冷却水而再次冻结的情况,在冰点下启动时,以比在通常运转时燃料电池的发热量相同的情况下的流量少的方式来根据入口温度调整冷却水的流量。

技术实现要素:

3.在现有技术中,燃料电池的发热量例如使用燃料电池的总电压值和电流值来决定。但是,在使用燃料电池的总电压值和电流值决定了发热量的情况下,存在所决定的发热量与实际的燃料电池的发热量大不相同的情况。在该情况下,有时不能进行高精度地反映了实际的发热量的冷却水的流量调整。

4.本公开能够以如下形式实现。

5.(1)根据本公开的一个方式,提供一种燃料电池系统。该燃料电池系统具备:多个单电池层叠而成的燃料电池;电流传感器,检测所述燃料电池的电流;多个单电池电压传感器,以所述多个单电池中的一个或两个以上的所述单电池为单位来检测电压;冷却介质的循环流路,具有形成于所述燃料电池的内部的内部流路、及与所述内部流路连接并形成于所述燃料电池的外部的外部流路;循环用泵,配置于所述外部流路,并调整所述冷却介质的流量;及控制部,在所述外部流路中朝向所述内部流路的入口处的所述冷却介质的温度小于预先规定的阈值的第一情况下,基于推定发热量来决定所述冷却介质的流量,使得与在所述燃料电池的通常运转时推定发热量相同的情况相比所述冷却介质的流量变少,并且控制部控制所述循环用泵的动作,来将所述循环流路的所述冷却介质的流量调整为所决定的流量,所述控制部在所述第一情况下,使用由多个所述单电池电压传感器检测出的各个检测单电池电压值和由所述电流传感器检测出的检测电流值,来推定所述燃料电池的发热量,并且基于推定出的所述发热量,决定所述冷却介质的流量来控制所述循环用泵的动作。根据该方式,通过使用单电池电压传感器的检测单电池电压来推定发热量,能够将在一个单电池或多个单电池的每一个中是否发生了发电反应反映到发热量的推定。由此,能够抑制推定出的发热量与实际的燃料电池的发热量大不相同的情况,因此能够进行高精度地反映了实际的发热量的冷却介质的流量调整。

6.(2)在上述方式的燃料电池系统中,也可以采用如下方式,即,所述燃料电池系统还具备检测所述燃料电池的总电压的电压传感器,所述控制部使用所述检测单电池电压值,来计算单电池电压为预先规定的基准电压以下的所述单电池(即,特定单电池)的总片数,并且所述特定单电池的总片数越多,则将使用所述检测电流值和由所述电压传感器检测出的检测电压值导出的基准发热量校正得越小,由此推定所述发热量。可以推定为基准电压以下的单电池未发生发电反应,从而未发热。因此,根据该方式,特定单电池的总片数

越多,则将发热量校正得越小,由此能够抑制推定出的发热量与实际的燃料电池的发热量大不相同的情况,因此能够进行高精度地反映了实际的发热量的冷却介质的流量调整。

7.(3)在上述方式的燃料电池系统中,也可以采用如下方式,即,所述控制部通过将从所述单电池的总片数减去所述特定单电池的总片数所得的片数相对于所述单电池的总片数的比例乘以所述基准发热量来校正所述基准发热量,由此推定所述发热量。根据该方式,根据单电池的总片数和特定单电池的总片数,特定单电池的总片数越多,则能够将基准发热量校正得越小。通过使用推定为没有发热的特定单电池的总片数,能够进行高精度地反映了实际的发热量的冷却介质的流量调整。

8.(4)在上述方式的燃料电池系统中,也可以采用如下方式,即,所述控制部针对每个所述基准发热量,通过使用映射来校正所述基准发热量,由此推定所述发热量,所述映射是使所述发热量与所述特定单电池的总片数建立了对应的映射,并且是所述特定单电池的总片数越多则所述发热量越小的映射。根据该方式,使用发热量与特定单电池的总片数建立了对应的映射,特定单电池的总片数越多,则能够将基准发热量校正得越小。通过使用推定为没有发热的特定单电池的总片数,能够进行高精度地反映了实际的发热量的冷却介质的流量调整。

9.本公开还能够以燃料电池系统的各种形式来实现。例如,能够以燃料电池系统的控制方法、实现该控制方法的计算机程序、记录有该计算机程序的非暂时性的记录介质等方式来实现。

附图说明

10.下面将参考附图描述本发明的示例性实施例的特征、优点以及技术和工业实用性,附图中相同的附图标记表示相同的元件,并且其中:

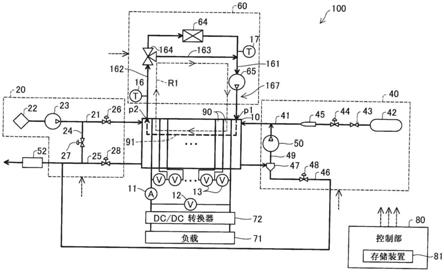

11.图1是表示搭载于车辆的燃料电池系统的概略结构的说明图。

12.图2是第一实施方式所涉及的流量控制处理的流程图。

13.图3是第一实施方式所涉及的冷却水流量映射。

14.图4是第二实施方式所涉及的流量控制处理的流程图。

15.图5是第二实施方式所涉及的发热量映射。

具体实施方式

16.a.第一实施方式:

17.图1是表示搭载于车辆的燃料电池系统100的概略结构的图。燃料电池系统100具备燃料电池10、氧化气体系统回路20、燃料气体系统回路40、冷却系统回路60、负载71、dc/dc转换器72、控制部80、电流传感器11、电压传感器12、多个单电池电压传感器13、温度传感器16、17、消声器52。燃料电池10使用燃料气体和氧化气体,通过发电反应进行发电。燃料电池10是固体高分子型燃料电池,具有层叠有多个单电池90的堆叠构造。单电池90具有未图示的mega(membrane electrode and gas diffusion layer assembly:膜电极和气体扩散层组件)被未图示的分隔件夹持的构造。mega具备mea(membrane electrode assembly:膜电极组件)和配置于mea的两个面的气体扩散层。mea具备:电解质膜;形成于电解质膜的一个面并作为阳极发挥功能的电极催化剂层;及形成于电解质膜的另一个面并作为阴极发挥

功能的电极催化剂层。在本实施方式中,使用氢作为燃料气体,使用空气中的氧气作为氧化气体。由燃料电池10发电产生的电力在由dc/dc转换器72升压后被供给到负载71从而被消耗。负载71例如是车辆驱动用电动机。

18.电流传感器11设置在燃料电池10与负载71之间,检测燃料电池10的输出电流。电压传感器12设置在燃料电池10的两电极间,检测燃料电池10的总电压。多个单电池电压传感器13分别以一片单电池90为单位来检测单电池90的电压。

19.控制部80具备未图示的cpu(central processing unit:中央处理单元)及存储装置81,并控制氧化气体系统回路20、燃料气体系统回路40、冷却系统回路60。在存储装置81预先存储有后述的流量控制处理的程序、在流量控制处理中使用的预热结束温度及基准电压等各值。电流传感器11、电压传感器12、各单电池电压传感器13、温度传感器16、17分别与控制部80连接。电流传感器11、电压传感器12、各单电池电压传感器13、温度传感器16、17检测出的检测值被向控制部80发送。对各个单电池电压传感器13赋予有将在燃料电池10的两端部中的任一端部的单电池90设置的单电池电压传感器13作为一号的编号。对各检测电压值赋予相应的单电池电压传感器13的编号而发送到控制部80。由此,控制部80能够确定是从第几号单电池电压传感器13发送来的检测电压值。

20.氧化气体系统回路20是用于向燃料电池10的阴极供给空气的回路。氧化气体系统回路20具有氧化气体供给管21、空气滤清器22、空气压缩机23、旁通管24、氧化废气排出管25、氧化气体供给阀26、旁通阀27、阴极废气排气阀28。氧化气体供给管21将空气滤清器22与燃料电池10的阴极连接,详细而言将空气滤清器22与氧化气体导入口(未图示)连接。氧化废气排出管25将燃料电池10的氧化废气排出口(未图示)与大气连通。在氧化废气排出管25配置有消声器52。空气压缩机23对由空气滤清器22去除了尘埃的空气进行压缩,并经由氧化气体供给管21将压缩后的空气供给到燃料电池10。氧化气体供给阀26配置于氧化气体供给管21,通过对氧化气体供给管21的流路进行开闭来切断或允许空气向燃料电池10的供给。阴极废气排气阀28配置于氧化废气排出管25,控制从燃料电池10的氧化废气排出口排出的阴极废气的排出量,并调整燃料电池10的背压。旁通管24将氧化气体供给管21与氧化废气排出管25连接。旁通阀27配置于旁通管24,与空气压缩机23及阴极废气排气阀28协作,来调整流过燃料电池10的空气的流量。

21.燃料气体系统回路40是用于向燃料电池10的阳极供给燃料气体的回路。燃料气体系统回路40具备燃料气体供给管41、作为燃料气体源的燃料气体罐42、主截止阀43、调压阀44、喷射器45、燃料排气管46、气液分离器47、排气排水阀48、回流管49、回流泵50。燃料气体供给管41将燃料气体罐42与燃料电池10的阳极连接,详细而言将燃料气体罐42与燃料气体导入口(未图示)连接。燃料气体罐42贮存高压氢气。在燃料气体供给管41,从燃料气体罐42朝向燃料电池10,依次配置有主截止阀43、调压阀44、喷射器45。主截止阀43通过对燃料气体供给管41的流路进行开闭来切断或允许氢气从燃料气体罐42的供给。调压阀44使高压氢气的压力降低至预先规定的氢气压力。喷射器45是为了调整氢气向燃料电池10的供给量而设置的。燃料排气管46将燃料电池10的燃料废气排出口(未图示)与氧化废气排出管25连接。在燃料排气管46,从燃料电池10朝向消声器52,依次配置有气液分离器47、排气排水阀48。回流管49将气液分离器47与喷射器45的下游侧的燃料气体供给管41连接。从燃料电池10的燃料废气排出口排出的燃料废气由气液分离器47分离成气体成分和液体成分。排气排

水阀48将燃料排气管46切换为连通/非连通。由气液分离器47分离出的燃料废气的气体成分通过回流泵50向燃料气体供给管41回流。由此,燃料废气所含的未反应的氢被再利用。若燃料废气中的氢气以外的气体成分的浓度变高,则打开排气排水阀48,来排出液体成分和燃料废气。流过燃料排气管46的燃料废气与流过氧化废气排出管25的阴极废气混合,并经由消声器52排出。

22.冷却系统回路60是用于通过使作为冷却介质的冷却水循环来调整燃料电池10的温度的回路。冷却系统回路60具备散热器64、循环用泵65、冷却水供给路161、冷却水排出路162、旁通流路163、三通阀164。在燃料电池10的内部形成有作为用于使冷却水流通的内部流路的冷却水歧管91。在图1中,用虚线示意性地表示冷却水歧管91。在本实施方式中,冷却水歧管91具有沿着单电池90的层叠方向形成的供给用的冷却水歧管91和排出用的冷却水歧管91经由单电池90内的冷却水流路连接的构造。冷却水供给路161将散热器64的导出口与供给用的冷却水歧管91连接。在此,将冷却水供给路161中的与供给用的冷却水歧管91连接的连接点称为入口p1。在冷却水供给路161配置有循环用泵65。冷却水排出路162将排出用的冷却水歧管91与散热器64的导入口连接。在此,将冷却水排出路162中的与排出用的冷却水歧管91连接的连接点称为出口p2。在冷却水排出路162配置有三通阀164。旁通流路163的一端经由三通阀164与冷却水排出路162连接,另一端与冷却水供给路161连接。散热器64利用来自未图示的电动风扇的送风等对经由导入口从冷却水排出路162流入的冷却水进行冷却,并经由导出口向冷却水供给路161排出。

23.三通阀164配置于冷却水排出路162与旁通流路163之间的连接部位。利用三通阀164的开度来调整流向散热器64的冷却水的流量。在此,将由冷却水歧管91、从出口p2到三通阀164的冷却水排出路162、旁通流路163、从与旁通流路163连接的连接点到入口p1的冷却水供给路161形成的流路称为循环流路r1。另外,将由从出口p2到三通阀164的冷却水排出路162、旁通流路163、从与旁通流路163连接的连接点到入口p1的冷却水供给路161形成的流路称为外部流路167。外部流路167与作为内部流路的冷却水歧管91连接,并形成于燃料电池10的外部。当三通阀164完全关闭时,从燃料电池10的冷却水歧管91流入到冷却水排出路162的冷却水不朝向散热器64而朝向旁通流路163。因此,在三通阀164完全关闭的情况下,冷却水仅在循环流路r1中循环。循环用泵65配置在与旁通流路163连接的连接点和入口p1之间,利用循环用泵65来调整冷却水流过循环流路r1的流量。作为冷却水,例如使用含有乙二醇的水等防冻液。温度传感器16设置于冷却水排出通路162的出口p2附近。温度传感器17设置在冷却水供给路161和旁通流路163的连接点与散热器64之间。

24.对燃料电池10的通常运转及预热运转进行说明。在通常运转中,供给产生目标输出电力所需的理论空气量以上的空气来进行发电。另一方面,在预热运转中,为了降低运转效率,以小于在通常运转中供给的空气量的空气量进行发电。在预热运转中,空气化学计量比例如设为1.0左右。所谓空气化学计量比,是实际供给的空气量相对于发电产生目标输出电力所需的理论空气量的比。在预热运转中,通过在低效率动作点使燃料电池10工作,而浓度过电压增大,通过自发热使燃料电池10预热。

25.预热运转主要在外部气温为冰点以下的情况下进行。在冰点以下时,残留于燃料电池10的在前次行驶时生成的水分等冻结,燃料电池10中的燃料气体的流路有时会被部分地堵塞。因此,燃料气体的压力损失增大,相对于目标的燃料气体供给量,实际的燃料气体

供给量变少,产生不能进行发电反应的单电池90。在没有进行发电反应的单电池90中,相对于目标的单电池电压,实际的单电池电压降低,典型地成为负电压。因此,在后述的流量控制处理中,推定为单电池电压为预先规定的基准电压以下的单电池90没有进行发电反应。在以下的说明中,有时将单电池电压为基准电压以下的单电池90称为“特定单电池”。在此,发明者们着眼于在没有进行发电反应的单电池90中也不产生自发热的情况。后述的流量控制处理根据特定单电池的总片数来决定推定发热量,并根据所决定的推定发热量来调整流过循环流路r1的冷却水的流量。由此,能够进行高精度地反映了实际的发热量的冷却水的流量调整。

26.控制部80在启动后,例如基于设置于氧化气体供给管21(图1)的检测外部气温的温度传感器(未图示)的检测值等,来判断是否需要预热运转。控制部80例如在检测出的外部气温为冰点下的情况下,判断为需要预热运转,在检测出的外部气温为冰点以上的情况下,判断为不需要预热运转。控制部80在判断为不需要预热运转时,开始通常运转。控制部80在判断为需要预热运转时,将预热运转标志切换为开启,开始预热运转。在预热运转开始时,三通阀164被完全关闭。由此,由燃料电池10产生的热量向系统外的排出被抑制。另外,控制部80在结束预热运转的情况下,将预热运转标志切换为关闭,转移到通常运转。

27.参照图2对控制部80执行的流量控制处理进行说明。控制部80在启动后执行流量控制处理。控制部80判断燃料电池10是否处于预热运转中(步骤s10)。控制部80参照预热运转标志,在预热运转标志为关闭的情况下,判断为燃料电池10未处于预热运转中(步骤s10:否),结束本处理例程。控制部80在预热运转标志为开启的情况下,判断为燃料电池10处于预热运转中(步骤s10:是),取得温度传感器16的检测温度,并将所取得的检测温度作为出口温度存储于存储装置81(步骤s20)。控制部80推定外部流路中朝向内部流路的入口p1处的温度即入口温度,并判断推定出的入口温度是否为预热结束温度以上(步骤s30)。详细而言,控制部80根据温度传感器17的检测温度和循环流路r1的冷却水流量来推定入口温度。控制部80参照规定了温度传感器17的检测温度及冷却水流量与入口温度之间的相关关系的映射,取得与所取得的检测温度和与循环用泵65的驱动指令值相应的冷却水流量对应的入口温度。温度传感器17的检测温度及冷却水流量与入口温度之间的相关关系通过实验等预先求出,并存储于存储装置81。另外,温度传感器17配置于外部流路167的附近,由于温度传感器17的检测温度与外部流路167的温度接近,因此能够用于入口温度的推定。在此,所谓预热结束温度是预先规定的温度,并且是单电池90的发电成为高效率的温度,例如是72℃以上且80℃以下的温度。

28.控制部80在判断为入口温度不在预热结束温度以上、即低于预热结束温度时(步骤s30:否),视为在所有的单电池90流有相同值的电流,使用下式(1)导出基准发热量qst(步骤s40)。

29.qst=(理论电动势

×

单电池总片数n

‑

总电压)

×

电流

…

式(1)

30.在式(1)中,理论电动势[v]是由单电池90的结构决定的值,例如是1.4v。所谓单电池总片数n,是单电池90的总片数。总电压[v]和电流[a]是燃料电池10的电压和电流。在本实施方式中,总电压使用电压传感器12的检测电压值,电流使用电流传感器11的检测电流值。控制部80将预先存储于存储装置81的理论电动势及单电池总片数n、和所取得的电压传感器12的检测电压值及电流传感器11的检测电流值代入到存储于存储装置81的式(1)中,

计算基准发热量qst。

[0031]

控制部80计算特定单电池的总片数即特定单电池总片数nlv(步骤s50)。详细而言,控制部80对由多个单电池电压传感器13检测出的检测单电池电压值中的判断为检测单电池电压值为基准电压以下的单电池90的个数进行计数。控制部80将所计数的判断为基准电压以下的单电池90的个数决定为特定单电池总片数nlv。所谓基准电压,只要是能够推定为在单电池90中没有进行发电反应的电压即可,例如为0v。如上所述,在判断为是基准电压以下的单电池90中,推定为没有进行发电反应,而没有发热。

[0032]

控制部80使用下式(2)来决定作为被推定的燃料电池10的发热量的推定发热量qh(步骤s60)。

[0033]

qh=qst

×

(n

‑

nlv)/n

…

式(2)

[0034]

式(2)中的参数的定义如下所示。

[0035]

qst:基准发热量

[0036]

n:单电池总片数

[0037]

nlv:特定单电池总片数

[0038]

详细而言,控制部80将预先存储于存储装置81的单电池90的单电池总片数n、在步骤s40中计算出的基准发热量qst、在步骤s50中所决定的特定单电池总片数nlv代入到预先存储于存储装置81的式(2)中,计算推定发热量qh。由此,能够计算出特定单电池总片数nlv越多则将基准发热量qst校正得越小的推定发热量qh。在特定单电池中,没有发生发电反应,没有发热,即推定为发热量为零,因此通过使用式(2),能够计算出反映了实际的发热量的推定发热量qh。另外,在有特定单电池的情况下,燃料电池10的检测电压值也变小,因此基准发热量qst成为与没有特定单电池的情况不同的值。在此,在正在进行发电反应的单电池90和没有进行发电反应的单电池90中,即使单电池电压仅有微小的差,发热量也大不相同。在根据总电压推定燃料电池10的发热量的情况下,由于视为所有单电池90为相同的单电池电压来推定发热量,因此不会成为考虑到包含没有发电的单电池90的情况的值。相对于仅包含目标的单电池电压的单电池90的情况,在混合存在为比目标的单电池电压高的单电池电压的单电池90和为负电压的单电池90的情况下,即使总电压相同,也由于为负电压的单电池90的发热量为零,因此混合存在的情况下的推定发热量成为与实际的发热量不同的值。即,根据燃料电池10的检测电压值及检测电流值计算出的基准发热量qst多数情况下没有充分地反映实际的发热量。因此,通过使用特定单电池总片数nlv来校正基准发热量qst,能够计算出反映了实际的发热量的推定发热量qh。

[0039]

控制部80在步骤s60之后,使用图3所示的冷却水流量映射来决定目标冷却水流量qf(步骤s70)。图3的横轴表示燃料电池10的推定发热量,纵轴表示以每单位时间的移动体积表示的冷却水流量。在冷却水流量映射中,燃料电池10的推定发热量与冷却水流量建立了对应。特性线ls是通常运转时使用的特性线。特性线l1~l7是预热运转时使用的特性线。其中,特性线l1~l6是在入口温度低于生成水不冻结的温度范围的下限温度的情况下应用的特性线。另外,特性线l7是在入口温度为生成水不冻结的温度范围的下限温度以上的情况下应用的特性线。所谓生成水不冻结的温度范围的下限温度,例如为0℃。特性线l1~l6对应于不同的出口温度,按照l1、l2、l3、l4、l5、l6的顺序,相应的出口温度变高。特性线l1~l6、特性线ls用冷却水流量随着推定发热量的增加而增加的直线表示。特性线l7与推定

发热量无关,为恒定的流量fa。

[0040]

在燃料电池10的入口温度低于生成水不冻结的温度范围的下限温度的情况下,单电池90由低温的冷却水冷却,因此,若冷却水流量多,则单电池90的冷却被促进,可能引起生成水的再次冻结。因此,使用特性线l1~l6。通过使用特性线l1~l6,如果是相同的推定发热量,则燃料电池10的温度越低,则流过循环流路r1的冷却水流量设定得越少,因此能够抑制生成水的再次冻结。另外,特性线l1~l6为推定发热量越增加,则冷却水流量越增加的特性。通过使用特性线l1~l6,推定发热量越大的情况,则流过循环流路r1的冷却水流量设定得越多,因此单电池90间的热量的交换被促进。由此,能够降低燃料电池10中的热量的不均。但是,在入口温度比生成水不冻结的温度范围的下限温度低的情况下,由于可能引起再次冻结,所以与通常运转时相比,特性线l1~l6的冷却水流量被抑制得较低。

[0041]

如上所述,特性线l7是在预热运转时且在燃料电池10的入口温度为生成水不冻结的温度范围的下限温度以上的情况下使用的特性线。在燃料电池10的入口温度为生成水不冻结的温度范围的下限温度以上的情况下,即使冷却水流量多也不会引起再次冻结。因此,为了降低燃料电池10中的热量的不均匀,特性线l7被设为比通常运转时使用的特性线ls多的冷却水流量。通过使用特性线l7,冷却水流量变多,因此能够降低热量的不均匀,缩短预热运转的运转时间。

[0042]

在步骤s70中,控制部80根据入口温度及出口温度来选择特性线l1~l7中的任一特性线,并在所选择的特性线中,将与推定发热量qh对应的冷却水流量决定为目标冷却水流量qf。如上所述,在入口温度低于生成水不冻结的温度范围的下限温度的第一情况下,选择特性线l1~l6中的任一个。另一方面,在入口温度为生成水不冻结的温度范围的下限温度以上的第二情况下,选择特性线l7。由于入口温度比出口温度低,因此在入口温度成为生成水不冻结的温度范围的下限温度以上、再次冻结的可能性足够低的情况下,选择特性线l7。在此,生成水不冻结的温度范围的下限温度作为进行冷却水的流量性控制的情况下的阈值发挥功能。

[0043]

在步骤s70中,所谓选择特性线l1~l6中的任一特性线的情况是如下情况:在冷却水流量多时,单电池90的冷却被促进,可能引起生成水的再次冻结。这里,在步骤s60中,特定单电池总片数nlv越多,则推定发热量qh相对于基准发热量qst被校正得越小。因此,在有特定单电池的情况下,目标冷却水流量qf成为比使用校正前的基准发热量qst所决定的冷却水流量小的值。由于目标冷却水流量qf成为反映了实际的发热量的值,因此即使在有特定单电池的情况下,也能够抑制因冷却水流量相对于实际的发热量被设定得较多而导致的生成水的再次冻结。能够抑制冷却水的流量过多。

[0044]

控制部80通过生成与在步骤s70中所决定的目标冷却水流量qf相应的驱动指令值而发送到循环用泵65,由此控制循环用泵65的动作以使得循环流路r1的冷却水的流量成为目标冷却水流量qf(步骤s80)。由此,进行反映了实际的发热量的目标冷却水流量qf下的控制。

[0045]

控制部80在执行步骤s80后,返回到步骤s20,反复执行步骤s40~s80,直到判断为入口温度为预热结束温度以上。控制部80在判断为入口温度为预热结束温度以上时(步骤s30:是),测量从判断为入口温度为预热结束温度以上起的经过时间,并判断冷却水是否绕循环流路r1一周(步骤s35)。详细而言,控制部80使用预先存储在存储装置81中的循环流路

r1的体积和目标冷却水流量qf,来计算以所决定的目标冷却水流量qf绕循环流路r1一周所需的循环时间,并判断经过时间是否为循环时间以上。控制部80在判断为冷却水未绕循环流路r1一周时(步骤s35:否),向步骤s40转移。控制部80在判断为冷却水绕循环流路r1一周时(步骤s35:是),结束本处理例程。另外,在通常运转中,如上所述,使用特性线ls来决定目标冷却水流量qf。目标冷却水流量qf的决定所使用的推定发热量使用基准发热量qst,该基准发热量qst是使用电压传感器12的检测电压值及电流传感器11的检测电流值而计算出的。

[0046]

根据以上所说明的第一实施方式,控制部80使用检测单电池电压值和检测电流值,来决定作为被推定的燃料电池10的发热量的推定发热量qh(步骤s60),并基于推定发热量qh来决定目标冷却水流量qf(步骤s70),由此控制循环用泵65的动作(步骤s80)。因此,能够将是否发生了针对每个单电池90的发电反应反映到推定发热量qh的决定。由此,能够抑制所决定的推定发热量qh与实际的燃料电池10的发热量大不相同的情况,因此能够进行高精度地反映了实际的发热量的冷却水的流量调整。

[0047]

另外,控制部80使用检测单电池电压值来计算特定单电池总片数nlv(步骤s50),特定单电池总片数nlv越多,则将基准发热量qst校正得越小(步骤s60)而决定推定发热量qh。由此,特定单电池总片数nlv越多,则将发热量校正得越小,因此能够进行高精度地反映了实际的发热量的冷却水的流量调整。

[0048]

另外,控制部80在步骤s60中,将从单电池总片数n减去特定单电池总片数nlv所得的片数相对于单电池总片数n的比例乘以基准发热量qst,来决定推定发热量qh。由此,特定单电池总片数nlv越多,则能够将基准发热量qst校正得越小。通过使用特定单电池总片数nlv,能够进行高精度地反映了实际的发热量的冷却水的流量调整。

[0049]

b.第二实施方式:

[0050]

参照图4对第二实施方式所涉及的流量控制处理进行说明。与第一实施方式所涉及的流量控制处理相比,推定发热量qh的决定方法不同。对与第一实施方式所涉及的流量控制处理相同的处理步骤标注相同的标号,并省略详细说明。

[0051]

控制部80与第一实施方式同样地执行步骤s10~s50。控制部80使用图5所示的发热量映射来决定推定发热量qh(步骤s160)。图5的横轴表示特定单电池总片数nlv,纵轴表示推定发热量qh。在发热量映射中,特定单电池总片数nlv与推定发热量qh建立了对应。特性线l11~l15对应于不同的基准发热量qst,按照l11、l12、l13、l14、l15的顺序,相应的基准发热量qst变大。特性线l11~l15为推定发热量qh随着特定单电池总片数nlv的增加而减少的特性,在特定单电池总片数nlv为单电池总片数n的情况下,推定发热量qh为零。控制部80在与在步骤s40中所导出的基准发热量qst对应的特性线l11~l15的任一个中,将与在步骤s50中计算出的特定单电池总片数nlv对应的发热量决定为推定发热量qh。通过使用发热量映射,与第一实施方式同样,特定单电池总片数nlv越多,则推定发热量qh相对于基准发热量qst被校正得越小。另外,发热量映射通过实验等求出,并预先存储于存储装置81。控制部80与第一实施方式同样地执行步骤s70、s80。

[0052]

根据以上所说明的第二实施方式,控制部80在步骤s160中,使用规定为特定单电池总片数nlv越多则发热量越小的发热量映射,来决定推定发热量qh。因此,特定单电池总片数nlv越多,则能够将基准发热量qst校正得越小。由此,能够起到与第一实施方式相同的

效果。即,由于根据基于特定单电池总片数nlv进行校正所得的推定发热量qh,决定目标冷却水流量qf,因此能够将是否发生了针对每个单电池90的发电反应反映到推定发热量qh的决定。由此,能够进行高精度地反映了实际的发热量的冷却水的流量调整。

[0053]

c.其他实施方式:

[0054]

(c1)在上述第一实施方式和第二实施方式中,使用检测电压值和检测电流值来计算基准发热量qst,并使用特定单电池总片数nlv来校正基准发热量qst,决定推定发热量qh。推定发热量qh的决定方法并不限定于此,例如也可以构成为针对每个单电池90求出发热量,并基于所求出的每个单电池90的发热量的总计来求出燃料电池10的发热量。在该情况下,对于检测单电池电压为基准电压以下的单电池90,可以将发热量视为零,对于检测单电池电压大于基准电压的单电池90,可以将检测电流值乘以从理论电动势减去检测单电池电压后所得的值,来求出单电池90的发热量。另外,对于发热量为零且检测单电池电压为基准电压以下的单电池90,也可以基于例如映射等预先规定的相关关系,将与检测单电池电压对应的发热量设为单电池90的发热量,所述预先规定的相关关系是单电池90的发热量与单电池电压建立了对应的关系。

[0055]

(c2)在上述第一实施方式和第二实施方式所涉及的燃料电池系统100中,以一片单电池90为单位而设置有单电池电压传感器13。在燃料电池系统100中设置有以构成多个单电池90中的一部分的两片以上的单电池90为单位来检测电压的单电池电压传感器13的情况下,只要如下述那样计算特定单电池总片数nlv即可。例如,在以两片单电池90为单位而设置有单电池电压传感器13的情况下,使用用于确定两片单电池90均为基准电压以下的单电池电压传感器13的第一阈值电压、和用于确定两片单电池90中的任一片为基准电压以下的单电池电压传感器13的第二阈值电压。这里,第二阈值电压是比第一阈值电压大的值,并且是与第一阈值电压和目标单电池电压之间的平均电压相应的值。在检测单电池电压为第一阈值电压以下的情况下,计数为特定单电池为两片。在检测单电池电压大于第一阈值电压且为第二阈值电压以下的情况下,计数为特定单电池为一片。在检测单电池电压大于第二阈值电压的情况下,计数为特定单电池为0片。在以三片以上的单电池90为单位而设置有单电池电压传感器13的情况下,也能够增加用于对特定单电池进行计数的阈值电压,并通过同样的方法对特定单电池总片数nlv进行计数。另外,在燃料电池系统100中混合存在以一片单电池90为单位的单电池电压传感器13和以多片单电池90为单位的单电池电压传感器13的情况下,通过将预先对单电池电压传感器13的编号和检测的单电池90的片数建立了关联的信息存储于存储装置81,也能够计算出特定单电池总片数nlv。

[0056]

(c3)在上述第一实施方式中,使用式(2),并使用从单电池总片数n减去特定单电池总片数nlv所得的片数相对于单电池总片数n的比例,来决定推定发热量qh(步骤s60)。在燃料电池系统100包含以多个单电池90为单位来检测电压的单电池电压传感器13的情况下,如上述(c2)那样,对单电池电压为基准电压以下的特定单电池的片数进行计数,并将该计数值设为式(2)中的特定单电池总片数nlv即可。或者,也可以仅对单电池电压传感器13检测的多个单电池90全部为基准电压以下的单电池90进行计数,并将该计数值作为式(2)中的特定单电池总片数nlv(计数方法a)。或者,也可以仅对单电池电压传感器13检测的多个单电池90均不为基准电压以下的单电池90进行计数,并将从单电池总片数n减去该计数值所得的值作为式(2)中的特定单电池总片数nlv(计数方法b)。在使用计数方法a和计数方

法b的情况下,例如能够削减上述(c2)中的使用了第一阈值电压或第二阈值电压的判定处理中的任一方,因此能够简化处理。另外,即使在使用计数方法a及计数方法b的情况下,也能够大致地将为基准电压以下的单电池90的片数反映到推定发热量qh。

[0057]

(c4)在上述第一实施方式所涉及的燃料电池系统100中,在入口p1没有设置温度传感器,入口温度根据温度传感器17的检测温度等来推定。与此相对,也可以在入口p1附近设置温度传感器,并将设置于入口p1附近的温度传感器的检测温度作为入口温度。

[0058]

(c5)在燃料电池系统100中,在冷却系统回路60设置有旁通流路163。与此相对,也可以构成为在冷却系统回路60没有设置旁通流路163。在该结构中,优选在预热运转时使散热器64的风扇停止。另外,在该没有设置旁通流路163的结构中,由冷却水歧管91、冷却水排出路162、散热器64、冷却水供给路161形成的流路是循环流路r1。另外,由冷却水排出路162、散热器64、冷却水供给路161形成的流路是外部流路。另外,冷却水流量参照冷却水映射来决定,但也可以不使用映射,而使用表示燃料电池10的发热量、出口温度与冷却水流量之间的关系的关系式而进行运算来决定。另外,执行流量控制处理中的步骤s40和步骤s50的顺序并不限定于上述顺序,可以在步骤s50之后执行步骤s40,也可以同步地执行。

[0059]

(c6)在上述第一实施方式及第二实施方式中,在预热运转的执行过程中,无论入口温度是否低于生成水不冻结的温度范围的下限温度,都使用利用特定单电池总片数nlv所决定的推定发热量qh和出口温度来决定目标冷却水流量qf。与此相对,在入口温度为生成水不冻结的温度范围的下限温度以上的情况下,由于应用冷却水流量与发热量无关而为恒定的特性线l7,因此也可以构成为跳过用于决定推定发热量qh的处理步骤。具体而言,设为如下处理内容即可,即,在步骤s30之后设置判断入口温度是否为生成水不冻结的温度范围的下限温度以上的处理步骤,并在入口温度为生成水不冻结的温度范围的下限温度以上的情况下,跳过步骤s40~s60,在入口温度低于生成水不冻结的温度范围的下限温度的情况下,执行步骤s40~s60。根据该结构,在入口温度为生成水不冻结的温度范围的下限温度以上的情况下,能够削减步骤s40~s60。

[0060]

(c7)在上述第一实施方式及第二实施方式中,在通常运转中,使用映射所包含的特性线ls来决定目标冷却水流量qf。通常运转中的目标冷却水流量qf的决定方法并不限定于此,只要使用推定发热量来决定,任意方法都可以。例如,也可以是以下方法。出口温度根据燃料电池10的发热量,相对于入口温度而上升,因此能够根据由温度传感器16检测出的出口温度和所计算出的基准发热量qst来推定入口温度。根据推定出的入口温度,使用入口温度与目标冷却水流量qf之间的预先规定的相关关系、诸如映射等,来决定目标冷却水流量qf。入口温度与目标冷却水流量qf之间的预先规定的相关关系中的冷却水流量被设定为比第一情况下的相同推定发热量下的冷却水流量多。控制部80调整循环用泵65及三通阀164的开度,以成为目标冷却水流量qf。根据该方法,不仅能够使用基准发热量qst,还能够使用检测出的出口水温来调整冷却水流量。

[0061]

(c8)在上述第一实施方式及第二实施方式中,控制部80在步骤s70中,在入口温度低于生成水不冻结的温度范围的下限温度的第一情况下选择特性线l1~l6中的任一个。也可以使用出口温度来进行入口温度是否低于生成水不冻结的温度范围的下限温度的判断。在该情况下,在出口温度为0℃以上,并且在判定为出口温度为0℃以上之后冷却水绕循环流路r1一周的情况下,判断为入口温度不低于生成水不冻结的温度范围的下限温度。并且,

在除此之外的情况下,设为判断为入口温度低于生成水不冻结的温度范围的下限温度的第一情况的处理内容即可。由此,能够使用出口温度来进行入口温度是否低于生成水不冻结的温度范围的下限温度的判断。

[0062]

本公开并不限于上述实施方式,能够在不脱离本公开的主旨的范围内以各种结构来实现。例如,为了解决上述课题的一部分或全部,或者为了实现上述效果的一部分或全部,与发明内容一栏所记载的各方式中的技术特征对应的实施方式的技术特征可以适当地进行替换、组合。此外,如果该技术特征未被作为本说明书中所必需的技术特征而说明,则可以适当地删除。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1