一种异质结叠瓦太阳能电池片的制备方法与流程

1.本发明属于太阳能电池领域,尤其涉及一种异质结叠瓦太阳能电池片的制备方法。

背景技术:

2.随着光伏市场对组件的转换效率要求越来越高,叠瓦组件的电池片以叠瓦形式连接、无间距,同样尺寸的组件可放更多电池片,其电池表面无焊带遮挡,可用于发电的面积更大,因此广泛的受到市场的青睐。

3.目前行业内叠瓦光伏电池因为银浆的导电率限制,几乎都需要切割成50mm宽度以下的小片电池才能大规模制作成光伏组件。存在以下缺点:第一,以158mm尺寸电池片为例,常规的叠瓦电池因印刷银浆,需要切割成4小片,甚至是5小片以上,才能避免细栅线阻抗太大造成的功率损失。相应的切割次数多,也会造成切割损耗过大。第二,常规的叠瓦电池交叠次数多,交叠面积浪费大,造成电池片损耗大及交叠遮挡引起电流减小;第三,交叠次数多,导电胶用量大,成本高;第四,常规的叠瓦电池因其表面印刷银浆,如果电池片因隐裂被一分为二,那银浆的栅线也会跟随断裂,从而导致电流传导不畅,断裂处的电池片也会因此无法供电,从而造成组件的功率大幅度下降。

技术实现要素:

4.针对上述问题,本发明提供了一种异质结叠瓦太阳能电池片,它所要解决的技术问题是如何实现细栅线的长距离传导,减少电流传导过程造成的损耗,及电池片隐裂引起的效率损失,并提高电池组件的输出功率。

5.为解决上述技术问题,本发明所采用的技术方案是:一种异质结叠瓦太阳能电池片的制备方法,在n型硅片一面沉积薄层本征非晶硅层及n型非晶硅层,另一面沉积薄层本征非晶硅层及p型非晶硅层,并在n型非晶硅层和p型非晶硅层上沉积导电膜层;对n型硅片n面与p面进行贴膜曝光处理;对n型硅片n面与p面进行显影处理;对n型硅片n面与p面进行电镀处理,使n型硅片n面与p面镀上大面积的铜金属及锡金属;对n型硅片n面与p面进行退镀与蚀刻处理,使n型硅片n面与p面形成电池表面的铜锡栅线。铜栅线表层包裹着锡,防止铜栅线氧化;所述异质结叠瓦电池片可以通过激光方式或机械切割方式沿电池片切割线位置切割成若干小片,小片电池上用于传导电流的细栅线长度大于50mm,切割后的小片电池可以通过边缘首尾交叠的方式进行串焊,形成电池串。

6.进一步的,在上述异质结叠瓦电池片中,所述电池片电极采用铜锡栅线电极结构,其铜电极栅线表面镀有锡层,锡层的厚度为3μm~15μm,栅线的总厚度为15μm~60μm。

7.进一步的,在上述异质结叠瓦电池片中,所述电池片表面栅线由若干的主栅与细栅组成,主栅与细栅垂直,细线与细线之间通过小细栅进行连接。

8.进一步的,在上述异质结叠瓦电池片中,所述电池片主栅线宽度为0.3-1.8mm。

9.进一步的,在上述异质结叠瓦电池片中,所述电池片细栅线宽度为0.02-0.1mm。

10.进一步的,在上述异质结叠瓦电池片中,所述电池片有细栅线连接的区域,电池片隐裂或者碎片,细栅线并不会跟随断裂,依然彼此连接成为一个整体。

11.进一步的,在上述异质结叠瓦电池片中,所述电池片即使电池片裂成若干小片,细栅线依然可以将各个小片发电产生的电流汇集输送出去。

12.进一步的,在上述异质结叠瓦电池片中,所述电池片因主栅表层材质为锡,厚度3μm~15μm,既可以使用导电胶进行连接,也可以使用助焊剂让电池片的锡层自行焊接。

13.进一步的,在上述异质结叠瓦电池片中,所述电池片本体的尺寸≥158mm。

14.由上述对本发明的描述可知,和现有技术相比,本发明具有如下优点:

15.本发明一种异质结叠瓦太阳能电池片,采用的铜锡栅线,栅线电流传导效率是银浆导线的3-10倍;0.05mm宽的细栅线可以实现50mm以上的长距离传输,并在光伏组件中大规模生产使用;可以大幅度的减少交叠次数,从而减少了电池片的损耗;与常规叠瓦光伏组件相比,本发明可使组件单串电池片数变少,可以减低热斑时产生在电池两侧的反偏电压所以反向击穿风险大大降低;本发明在电池片隐裂甚至断裂的情况下,细栅线依旧连接,与常规叠瓦电池片相比,本发明可以使用在一些常规叠瓦电池无法应用的曲面场所,如汽车天窗、机场屋顶等等。

附图说明

16.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

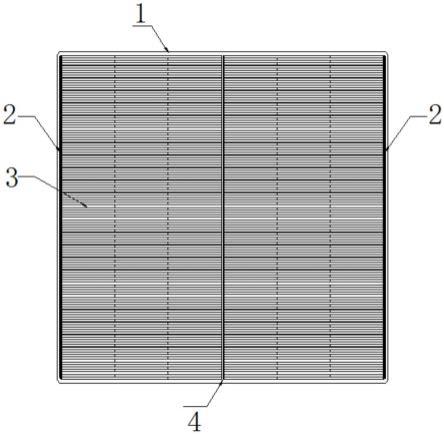

17.图1为本发明的实施例一的电池片主体正面结构示意图。

18.图2为本发明的实施例一的电池片主体背面结构示意图。

19.图1a为本发明的实施例一被切割成小片电池的正面切割后的示意图。

20.图2a为本发明的实施例一被切割成小片电池的背面切割后的示意图。

21.图3为本发明的实施例二的电池片主体正面结构示意图。

22.图4为本发明的实施例二的电池片主体背面结构示意图。

23.图3a为本发明的实施例二被切割成小片电池的正面切割后的示意图。

24.图4a为本发明的实施例二被切割成小片电池的背面切割后的示意图。

25.图5为本发明的实施例三的电池片主体正面结构示意图。

26.图6为本发明的实施例三的电池片主体背面结构示意图。

27.图5a为本发明的实施例三被切割成小片电池的正面切割后的示意图。

28.图6a为本发明的实施例三被切割成小片电池的背面切割后的示意图。

29.图7为本发明的实施例四的电池片主体正面结构示意图。

30.图8为本发明的实施例四的电池片主体背面结构示意图。

31.图7a为本发明的实施例四被切割成小片电池的正面切割后的示意图。

32.图8a为本发明的实施例四被切割成小片电池的背面切割后的示意图。

具体实施方式

33.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,但

本发明并不限于这些实施例。

34.实施方案一:

35.参照图1和图2,本实施方案为一种异质结叠瓦太阳能电池片的制备方法,包括电池片的主体1(异质结太阳能电池),电池片主体1的表面金属栅线结构由若干条主栅线2和若干条细栅线3组成,切割位置4与主栅线2平行设置,切割位置4位于电池片的正中间,切割位置4为空白区域,除电池片边缘、主栅线2、切割位置4以外的区域都分布着细栅线3,细栅线3成网状交织连接在一起。本实施例一中切割位置4只有一处,沿着切割位置4切割,可得到图1a和图2a的小片电池结构。

36.参照图1a和图2a,切割后的小片电池5为两小片,小片电池垂直于主栅线2的细栅线3传导电流的长度>70mm。

37.进一步的,图1a中的正面主栅线2与图2a中的背面主栅线2,可以通过涂抹阻焊剂,交错叠在一起,通过高温焊接的方式使小片电池主栅线表层锡融化,进而焊接在一起。

38.进一步的,本实施例一中的细栅线3的宽度为0.02-0.1mm,择优选择为0.03-0.05mm。

39.进一步的,本实施例一中的电池片本体1的尺寸≥158mm,其具体尺寸无上限值,在细栅线3可以满足传导效率的前提下,可根据生产实际需要来确定。

40.本实施方案一提供的异质结叠瓦太阳能电池片具有以下特点:细栅线3主体为铜金属,其韧性优于导电银浆,其价格优于导电银浆,其导电率为导电银浆的3-10倍。细栅线3表层包裹着锡金属,可以防止铜金属被氧化,同时锡金属易于焊接,小片电池5可以通过涂抹助焊剂的方式进行焊接,减少导电胶的使用。切割位置4只有一处,可以大幅度的降低电池主体1的切割损耗。参照图1a,电池主体1切割后变成两片小片电池5,同样类型的叠瓦组件,使用的小片电池5更少,交叠处更少,可以大幅度的提升电池片的使用效率,进而降低叠瓦组件的成本。

41.实施方案二:

42.参照图3和图4,本实施方案二的结构与实施方案一的主要不同点在于,本实施方案二中的切割位置4为两处,主栅线2的分布位置也相应的发生改变。

43.参照图3a和图4a,图示分别为沿切割位置4切割后的图3和图4电池片主体1的切割后的正背面示意图。

44.进一步的,切割后的小片电池5为三小片,小片电池垂直于主栅线2的细栅线3传导电流的长度>50mm。

45.本实施方案二中的小片电池5的数量增加到三小片,增加了叠瓦组件的排版的选择性,特别是那些需要高电压组件的场所。

46.实施方案三:

47.参照图5和图6,本实施方案三的结构与实施方案一的主要不同点在于,本实施方案三中的切割位置4为两处,主栅线2与细栅线3被沿着正中间一分为二。

48.参照图5a和图6a,图示分别为沿切割位置4切割后的图5和图6电池片主体1的切割后的正背面示意图。

49.进一步的,切割后的小片电池5为四小片,小片电池垂直于主栅线2的细栅线3传导电流的长度>70mm。

50.本实施方案三中的小片电池5的数量增加到四小片,电池的尺寸进一步减小,使电池可以应用于特定组件的制作,如汽车天窗四周的排布等场所。

51.实施方案四:

52.参照图7和图8,本实施方案四的结构与实施方案一的主要不同点在于,本实施方案四中的切割位置4为三处,主栅线2与细栅线3被三分等分。

53.参照图7a和图8a,图示分别为沿切割位置4切割后的图7和图8电池片主体1的切割后的正背面示意图。

54.进一步的,切割后的小片电池5为六小片,小片电池垂直于主栅线2的细栅线3传导电流的长度>70mm。

55.本实施方案四中的小片电池5的数量进一步的增加到六小片,电池的尺寸更进一步的减小,使电池可用于一些更窄的特定场所。

56.以上所述仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1