一种原位凝胶化双重交联型聚合物电解质、其制备方法及其应用

:

1.本发明涉及一种原位凝胶化双重交联型聚合物电解质、其制备方法及其应用。

背景技术:

2.锂离子电池因其工作电压高、能量密度大、无记忆效应、循环寿命长等优点,在手机、笔记本电脑等便携式电子设备中广泛应用。随着电动汽车和储能电网系统的飞速发展,人们对锂离子电池的性能和安全性要求越来越高。电解质作为锂离子电池中必不可少的组成部分,其在电池的正负极之间起着传输离子并传导电流的作用,对锂离子电池的性能和安全性有着深远的影响。现商用的锂电池多采用含有碳酸脂类有机溶剂的液态电解质,存在易漏液、易燃等安全隐患,阻碍了其进一步的应用。与有机电解液相比,使用聚合物电解质可以避免传统锂电池的漏液问题,提高电池的安全性能,并且与电极相容性较好,以及抑制锂枝晶的生长,同时由于其良好的力学加工性能使得薄膜化、微型化、柔性可弯折的锂电池成为可能。

3.聚合物电解质的室温离子电导率较低,通常需提高温度才能达到实际应用的要求。一般通过掺入无机填料、共混、共聚和交联等方式对聚合物进行改性,以提高其离子电导率和机械强度。专利cn110071328b公开了一种交联型聚乙烯亚胺的聚合物电解质,通过交联剂与聚乙烯亚胺发生迈克尔加成反应交联,引入锂盐直接涂布成膜,具有更高的热稳定性和离子电导率和电化学窗口,但其室温离子电导率还需进一步优化改进。

技术实现要素:

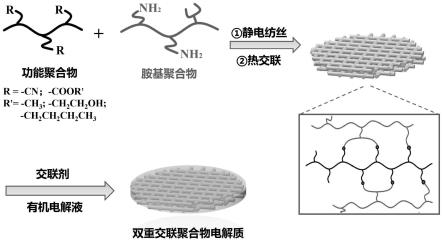

4.本发明的目的是提供一种原位凝胶化双重交联型聚合物电解质、其制备方法及其应用,通过静电纺丝的方法制备得到聚合物纳米纤维膜,热处理得到交联的纳米纤维膜,再浸润有机电解液和交联剂混合液通过原位交联凝胶化获得双重交联聚合物固态电解质膜材料,具有高孔隙率、高吸液率、优良的机械强度和热稳定性且电化学性能较好,具有较高的离子电导率和锂离子迁移数,氧化分解电位较高,应用于锂离子电池中时具有优异的倍率性能和循环性能,解决了聚合物电解质的离子电导率低、机械性能较差等问题。

5.本发明是通过以下技术方案予以实现的:

6.一种原位凝胶化双重交联型聚合物电解质,由含腈基或酯基团的功能聚合物和含胺基聚合物溶解于n,n-二甲基甲酰胺中制成纺丝液,通过静电纺丝工艺制备纳米纤维膜,平整然后100-170℃热处理交联后加入交联剂和有机电解液的混合溶液,原位凝胶化制备得到双重交联聚合物电解质。

7.特别地,所述纺丝液中添加锂盐,所述锂盐选自lin(so2cf3)2、licf3so3、lin(so2cf2cf3)2中的一种或几种。

8.含腈基的功能聚合物选自数均分子量为85000~150000的聚丙烯腈或其共聚物。

9.含酯基团的功能聚合物选自聚丙烯酸羟乙酯、聚丙烯酸丁酯、聚丙烯酸甲酯中的

一种或几种。

10.含胺基聚合物为支链聚乙烯亚胺、线性聚乙烯亚胺、聚丙烯亚胺、聚丙烯酰胺的一种或几种,优选为数均分子量为20000~100000的支链聚乙烯亚胺。

11.优选地,含氰基或酯基聚合物和含胺基聚合物的质量比为1~9:1。

12.优选地,静电纺丝关键参数为:纺丝液浓度5~15wt%,纺丝静电电压为15~25kv,接收距离为10~20cm,进样速度为0.4~1ml/h。

13.交联剂选自丙烯酸-2-羟基乙酯、二缩三丙二醇二丙烯酸酯、三羟甲基丙烷三丙烯酸酯中的一种或几种。

14.优选地,交联剂和有机电解液的混合溶液中,交联剂的质量分数为0.01%~20%。

15.所述有机电解液包括锂盐和有机溶剂。所述的锂盐选自六氟磷酸锂、双(三氟甲烷磺酰)亚胺锂、双氟磺酰亚胺锂盐、四氟硼酸锂、三氟甲基磺酸锂中的一种或几种;所述的有机溶剂选自碳酸乙烯酯(ec)、碳酸二乙酯(dec)、碳酸二甲酯(dmc)、碳酸甲乙酯(emc)、碳酸丙烯酯(pc)、碳酸乙烯亚乙酯(vec)、碳酸亚乙烯酯(vc)、乙酸丙酯(pa)、氟代碳酸乙烯酯(fec)中的一种或几种。有机电解液中,锂盐的摩尔浓度为0.5-2mol/l,优选为1mol/l。

16.优选地,所述有机电解液为1mol lipf6溶解于体积比为1:1:1的碳酸乙烯酯(ec)、碳酸甲乙酯(emc)、碳酸二甲酯(dmc)混合溶剂中。

17.本发明还保护原位凝胶化双重交联型聚合物电解质的应用,应用于电化学储能器件或太阳能电池。

18.所述电化学储能器件包括包括锂离子电池、锂空电池、锂硫电池、燃料电池、超级电容器和其他金属电化学电池,如钠电池、锌电池。

19.本发明的有益效果如下:

20.1)与其他工艺制备的聚合物电解质膜相比,本发明通过静电纺丝的方法得到的聚合物纳米纤维膜具有较高的孔隙率和高比表面积,有利于电解液的吸附提高离子电导率,最高达81.3%孔隙率及575%的吸液率,为高离子电导率提供了基础。

21.2)本发明的得到的双重交联结构的纳米纤维膜具有出色的机械性能,其中最高的拉伸强度为9.36mpa,最高的断裂伸长率为60%,可以随意折叠和皱缩没有明显可见的损坏。

22.3)相比传统液态电解液,本发明的交联型聚合物电解质具有更高的安全性和热稳定性,300℃内可以保持稳定不分解,且与商用隔膜相比,热收缩较小。

23.4)相比传统液态电解液相比,本发明的双重交联型聚合物电解质具有更高的氧化电位,为5.7v(vs.li/li+),较传统液体电解液有了明显的提升,可以满足更多高压正极材料的电池设计需求,从而为进一步提高锂离子电池的能量密度提供基础。

24.5)本发明提出的双重交联型聚合物电解质,离子迁移数达到0.73,较传统液体电解液有了明显的提升,有效降低了充放电过程中阴离子的浓差极化,有利于提升锂离子电池的使用寿命。

25.6)相比传统液态电解液相比,本发明提出的双重交联型聚合物电解质与锂金属界面稳定性更好,可以在锂表面进行稳定的电镀/剥离超过1200小时不发生短路。

26.7)本发明提出的双重交联型聚合物电解质应用在高能量密度的三元高镍正极材料(ncm811)时,组装的li/ncm811半电池具有优异的倍率性能和循环性能。

27.8)本发明提出的双重交联型聚合物电解质应用在高能量密度的三元高镍正极材料(ncm811)时,组装的ncm811/石墨全电池具有优异的长循环性能。

28.总之,本发明得到的双重交联型聚合物电解质具有高孔隙率、高吸液率、优良的机械强度和热稳定性且电化学性能较好,具有较高的离子电导率和锂离子迁移数,氧化分解电位较高,与锂金属界面稳定性更好,应用于锂离子电池中时具有优异的倍率性能和循环性能,解决了聚合物电解质的离子电导率低、机械性能较差等问题。

附图说明:

29.图1是聚合物电解质制备示意图。

30.图2是实施例1所述纳米纤维膜电子扫描显微镜下的形貌图。

31.图3是实施例6所述含锂盐纳米纤维膜电子扫描显微镜下的形貌图。

32.图4是实施例1所述纳米纤维膜的热重分析曲线。

33.图5是实施例1所述纳米纤维膜的差示热量扫描测试曲线。

34.图6是实施例1所述纳米纤维膜与商业隔膜的尺寸稳定性测试。

35.图7是实施例1-5聚丙烯腈和聚乙烯亚胺不同配比得到的纳米纤维膜的应力应变曲线测试曲线。

36.图8是实施例1纳米纤维膜的弯曲折叠测试测试。

37.图9是实施例1、7~10聚合物电解质的保液性和离子电导率。

38.图10是实施例1聚合物电解质的离子电导率与温度关系拟合曲线。

39.图11是实施例1聚合物电解质的极化响应电流随时间变化的曲线(内图为极化前后锂对称电池的阻抗谱图)。

40.图12是实施例1聚合物电解质及有机电解液的线性扫描伏安对比曲线。

41.图13是实施例1聚合物电解质及有机电解液的锂电镀/剥离测试对比曲线。

42.图14是实施例1聚合物电解质的倍率性能。

43.图15是实施例1聚合物电解质及有机电解液的半电池长循环测试。

44.图16是实施例1聚合物电解质及有机电解液的全电池长循环测试。

45.图17是实施例11中聚丙烯酰胺与聚乙烯亚胺交联差示热量扫描测试曲线。

46.图18是实施例12中聚丙烯酸丁酯与聚乙烯亚胺交联差示热量扫描测试曲线。

具体实施方式:

47.以下是对本发明的进一步说明,而不是对本发明的限制。

48.实施例1:

49.步骤(1)、聚乙烯亚胺与聚丙烯腈交联纳米纤维膜的制备:用电子天平称取0.2g聚乙烯亚胺和0.8g聚丙烯腈,溶解于9g n,n-二甲基甲酰胺中制备10wt%的纺丝液。将溶液在60℃下搅拌均匀,得到均相澄清纺丝液。通过静电纺丝制备聚丙烯腈与聚乙烯亚胺纳米纤维膜,具体条件如下:电压为18kv,进样速度为0.6ml/h,针头的直径为0.21~2.1mm、接收距离为20cm,铝箔接收,纺丝时间为8小时。静电纺丝结束后,将回收到的纳米纤维膜从铝箔揭下,辊压机辊压平整后,置于120℃下热处理,聚丙烯腈的腈基与聚乙烯亚胺的胺基发生热交联从而得到交联的聚乙烯亚胺与聚丙烯腈纳米纤维膜。

50.步骤(2)、制备双重交联型聚合物电解质:将步骤(1)得到的纳米纤维膜用压膜机冲成16mm的圆片,真空烘箱烘干后转移至充满氩气气氛的手套箱中,其中h2o、o2的ppm均小于0.1。制备交联剂三丙二醇二丙烯酸酯和有机电解液的混合溶液,其中,交联剂占混合溶液的质量分数为10wt%。有机电解液为1mol lipf6溶解于体积比为1:1:1的碳酸乙烯酯(ec)、碳酸甲乙酯(emc),碳酸二甲酯(dmc)混合溶剂得到。将含有交联剂和有机电解液的混合溶液滴入纳米纤维膜中静置吸附,交联剂原位凝胶化将电解液固封于纳米纤维膜中制备得到双重交联型的聚合物电解质。

51.步骤(3)、将步骤(2)得到的双重交联型聚合物电解质,以三元高镍正极材料,锂金属为负极组装成聚合物半电池进行倍率性能及循环性能测试。

52.步骤(4)、将步骤(2)得到的双重交联型聚合物电解质,以三元高镍正极材料,石墨为负极组装成聚合物全电池进行长循环性能测试。

53.对实施例1步骤(1)得到的交联型纳米纤维膜进行形貌测试实验:测试仪器为扫描电子显微镜(sem),测试仪器为日本hitachi公司型号s-4800。结果表明,纳米纤维膜由平均直径为580nm的高分子纤维膜堆叠组成而成,参照图2。

54.对实施例1步骤(1)得到的所述交联型纳米纤维膜进行孔隙率及吸液率测试实验:所用吸附剂为正丁醇,将膜用冲片机裁成16mm圆片称重记录原始干膜重mo,将膜浸泡于正丁醇溶液中1小时后称重记录湿膜重m

t

。通过公式p=m

t-mo/ρv计算孔隙率,其中ρ为正丁醇的密度,v的圆片体积。吸液率测试所用试剂为电解液,将膜用冲片机裁成16mm圆片称重记录原始干膜重mo,将膜浸泡于电解液中1小时后称重记录湿膜重m

t

。通过公式p=m

t-mo/mo计算吸液率,测试结果参照表1。

55.表1

[0056] 孔隙率/%吸液率/%室温离子电导率/ms cm-1

实施例181.35753.39实施例277.25452.63实施例377.65682.97实施例474.24972.45实施例574.05271.97实施例674.35013.61

[0057]

对实施例1步骤(1)得到的交联型纳米纤维膜进行热稳定性测试实验:测试方法为热失重测试(tga),测试仪器为德国zahner公司型号zennium/im6,测试气氛为氩气,测试条件为0~700℃(10℃/min)。结果表明,所制备的交联纳米纤维膜具有优异的热稳定性,在300℃内保持稳定不分解,热稳定性测试曲线参照图4。

[0058]

对实施例1步骤(1)得到的交联型纳米纤维膜进行交联测试实验:测试方法为差示热扫描法(dsc),测试仪器为德国netzsch公司型号sta 409 pc,测试气氛为氩气,测试条件为0~200℃(10℃/min)。结果表明,聚丙烯腈与聚乙烯亚胺的交联温度为120℃,交联后的纳米纤维膜的玻璃化转变温度为92℃,测试曲线参照图5。

[0059]

对实施例1步骤(1)得到的交联型纳米纤维膜进行热收缩测试实验:将纳米纤维膜分别置于100℃、120℃、140℃、160℃中各加热一小时观察其形貌变化,与商用隔膜(celgard 2325)做对比。结果表明,所制备的交联纳米纤维膜在高温下的收缩可忽略不计,

而商用隔膜出现明显收缩现象,测试图像参照图6。

[0060]

对实施例1步骤(1)得到的交联型纳米纤维膜进行机械性能测试实验:将纳米纤维膜裁剪为哑铃状,测试仪器为电子拉力机,以恒定速度速度为10mm/min拉伸哑铃状样品,直到样品断裂。结果表明,最优性能的纳米纤维膜具备9.36mpa的拉伸强度,断裂伸长率为24%,测试曲线参照图7。将所制备纳米纤维膜随意折叠、卷曲,其没有明显破损,结果图像参照图8。

[0061]

将实施例1步骤(2)得到的双重交联型聚合物电解质薄膜进行离子电导率测试:将聚合物电解质组装构成不锈钢/电解质/不锈钢阻塞电极,再封装于cr2025扣式电池中,用chi604c电化学工作站的交流阻抗法测试电解质的离子电导率,用高低温烘箱对电池温度进行控制。结果表明,聚合物电解质的保液率与交联剂的质量分数成正相关,但当过多的掺入交联剂会影响电解质的离子电导率,室温下最优离子电导率为3.39ms/cm,测试结果参照图9;并测定其不同温度下的离子电导率进行换算拟合阿伦尼乌斯方程,根据拟合的参数计算得到其活化能为9.05kj/mol,测试结果曲线参照图10。

[0062]

将实施例1步骤(2)得到的双重交联型聚合物电解质薄膜进行锂离子迁移数测试:将聚合物电解质组装构成锂片/电解质/锂片阻塞电极,再封装于cr2025扣式电池中,用chi604c电化学工作站的计时电流法测试电解质的锂离子迁移数。由测试结果计算得到,该聚合物电解质的锂离子迁移数为0.73,高于有机电解液体系,测试曲线参照图11。

[0063]

将实施例1步骤(2)得到的所述双重交联型聚合物电解质薄膜进行电化学稳定性测试:将聚合物电解质组装构成锂片/电解质/钢片,再封装于cr2025扣式电池中,用chi604c电化学工作站的线性伏安扫描法测试电解质的电化学稳定窗口。结果表明,该聚合物电解质的氧化电位为5.7v,还原电位为0.3v,因此电化学稳定窗口为5.4v,高于有机电解液体系,测试曲线参照图12。

[0064]

将实施例1步骤(2)得到的双重交联型聚合物电解质薄膜进行锂金属电镀/剥离性能测试:将聚合物电解质组装构成锂片/电解质/锂片阻塞电极,再封装于cr2025扣式电池中,通过恒流充放电测试其与锂金属的界面稳定性。结果表明,使用有机电解液的锂对称电池过电势会随着循环时间的增加而显着增加,然后在700小时左右突然下降,这表明由于锂枝晶生长堆积引起的短路而导致电池故障。相比之下,该聚合物电解质表现出出色的循环稳定性,低电压下稳定循环1200多个小时内没有明显的振荡。与有机电解液相比,表面聚合物电解质高度稳定的锂电镀/剥离可逆性和抑制锂枝晶生长的能力,测试曲线参照图13。

[0065]

将实施例1步骤(2)得到的双重交联型聚合物电解质薄膜进行半电池测试:将聚合物电解质组装构成lini

0.8

co

0.1

mn

0.1

/电解质/锂片半电池,通过恒流充放电测试其倍率性能和循环性能。该电池在0.1c,0.2c,0.5c,1c和2c时的放电容量分别为203、196、182、171和163mah/g。具体的可逆容量从0.1c到2c的随着的电流值增加而降低。值得一提的是,在2c测试循环5圈后返回以0.2c循环时,几乎可以完全恢复到之前0.2c循环时候的196mah/g高容量,表明即使与具有高比容量的富镍ncm811阴极匹配时,该电解质也表现出出色的电化学循环可逆性,测试曲线参照图14;在0.5c的电流密度下进行长循环测试,该聚合物电解质的电池显示出更高的初始库仑效率,为82%,而有机电解液为76%。聚合物电解质的初始放电容量为189.2mah/g,略高于有机电解液的157.2mah/g。在400次循环之后,聚合物电解质的放电容量保持为103.0mah/g,容量保持率为56.5%,测试曲线参照图15。

[0066]

将实施例1步骤(2)得到的双重交联型聚合物电解质薄膜进行全电池测试:将聚合物电解质组装构成lini0.8co0.1mn0.1/电解质/石墨全电池,通过恒流充放电测试其循环性能,测试曲线参照图16。装有聚合物电解质的电池在0.5c的电流密度下循环200圈后的初始放电容量为175mah/g,容量保持率为91.4%。

[0067]

实施例2:

[0068]

参考实施例1,区别在于步骤(1),纳米纤维膜制备中聚丙烯腈为0.9g,聚乙烯亚胺为0.1g,即质量比为9:1。步骤(2)与实施例1相同。

[0069]

实施例3:

[0070]

参考实施例1,区别在于步骤(1),纳米纤维膜制备中聚丙烯腈为0.7g,聚乙烯亚胺为0.3g,即质量比为7:3。步骤(2)与实施例1相同。

[0071]

实施例4:

[0072]

参考实施例1,区别在于步骤(1),纳米纤维膜制备中为聚丙烯腈为0.6g,聚乙烯亚胺为0.4g,即质量比为6:4。步骤(2)与实施例1相同。

[0073]

实施例5:

[0074]

参考实施例1,区别在于步骤(1),纳米纤维膜制备中为聚丙烯腈为0.5g,聚乙烯亚胺为0.5g,即质量比为5:5。步骤(2)与实施例1相同。

[0075]

实施例6:

[0076]

参考实施例1,区别在于步骤(1),纳米纤维膜制备中聚丙烯腈为0.8g,聚乙烯亚胺为0.2g,再添加锂盐litfsi 0.1g。制备含锂盐的交联聚合物纳米纤维膜,形貌的扫描电镜图参照图3。锂盐的掺入有利提升离子电导率,具体电导率测试结果参照表1。

[0077]

实施例7:

[0078]

参考实施例1,步骤(1)与实施例1相同,区别在于步骤(2)。主要区别在于交联剂质量分数为0,即无交联剂使用。

[0079]

实施例8:

[0080]

参考实施例1,步骤(1)与实施例1相同,区别在于步骤(2)。交联剂占交联剂和有机电解液组成的混合溶液的质量分数为5wt%。

[0081]

实施例9:

[0082]

参考实施例1,步骤(1)与实施例1相同,区别在于步骤(2)。交联剂占交联剂和有机电解液组成的混合溶液的质量分数为15wt%。

[0083]

实施例10:

[0084]

参考实施例1,步骤(1)与实施例1相同,区别在于步骤(2)。交联剂占交联剂和有机电解液组成的混合溶液的质量分数为20wt%。

[0085]

实施例11

[0086]

参考实施例1,区别在于本实施方式含胺基的交联聚合物为聚丙烯酰胺,其余步骤同实施例1。其交联测试差示热量扫描曲线参照图17。

[0087]

实施例12

[0088]

参考实施例1,区别在于本实施方式为含酯基功能聚合物,为聚丙烯酸丁酯,其余步骤同实施例1。其交联测试差示热量扫描曲线见图18,聚丙烯酸丁酯的酯基和聚乙烯亚胺的胺基,在130-170℃发生交联。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1