具复数功率元件电源模块的间隔加压结合法的制作方法

1.本发明涉及一种制作具复数功率元件电源模块的方法。

背景技术:

2.在全球暖化日趋严重的今天,随着环保意识抬头,各国政府近几年也相继推出许多交通方面的绿能补助政策,使得越来越多消费者选择以电动交通工具取代传统以石化燃料为动力的交通工具,例如以电动汽车取代传统汽车以及以电动机车取代二行程机车。这些电动交通工具都仰赖大功率的电动马达提供动力,因此市场对于大功率电源模块的需求成长,也引发各大供货商争相投入资金和研发,以提升产线良率和产量。此外,如高亮度led或ld等的光源装置也不断推陈出新,使得电源装置的消耗能量持续加大,同样需要大功率且高散热的电源模块才能有效支持。

3.大功率电源模块因为消耗能量大,不可避免地会有一部份能量转为热能;在电子装置不断微型化的同时,高功率的元件在更小的空间内就会伴随更高的发热,因此如何移除多余的热能,维护运作环境的稳定性变得至关重要。为了解决散热的问题,目前比较被普遍实行的解决方案是使用陶瓷材料做为电路基板的绝缘材料层,陶瓷基板做为电路板的一种,其具有与半导体接近的热膨胀系数及高耐热能力,最常见的陶瓷材料有氧化铝(aluminum oxide,al2o3)制成的直接覆铜(direct bonded copper,dbc)基板,其中,氧化铝在单晶结构下导热系数可达35w/mk,多晶结构下则有20至27w/mk。其他常见的陶瓷材料基板,还有氮化铝(aln)、氧化铍(beo)及碳化硅(sic)等。陶瓷基板因此成为大功率电源模块基板的首选。

4.然而,陶瓷基板存在有翘曲变形的问题,在小尺寸时或许可容许,但是当基板尺寸越大,翘曲变形的严重性就越明显,造成基板上表面不平整,一片5至6公分的陶瓷基板,可能会扳弯0.2mm左右,对比高度同样仅约0.2mm左右的芯片来说,影响不容小觑。尤其当电源模块的电流量需达上百安培甚至数百安培时,往往不是单一的大功率元件所能承受,而需要将多颗大功率元件并联设置在同一陶瓷基板平面上,才能构成电源模块。

5.因此,长宽都在数公分以上的陶瓷基板,因为翘曲变形造成高度不一、不平整的问题,对整体元件封装甚或效能都会有影响。尤其对于需要双面接触陶基板散热的大功率电源模块而言,如何保持每个大功率电源模块芯片都能以极佳的导电状态连接双面的陶瓷基板有其困难。不幸地,若以可通过200a的芯片为例,当导电状态非绝佳时,可能因为电流通过时的高发热而带来高电阻,造成实际电流被降低至仅可通过100a,尤其对于处理大电流的电源模块芯片,任何些微的接触不良都可能对芯片造成莫大的损害,且其余导通的芯片也得承担更大的负载电流,因此确保每一个电源模块芯片都能良好地导电连接基板是非常重要的,也就是本发明试图解决的问题。

6.为解决上述问题,已有研究人员提出采用例如纳米银膏作为接着材料,并且在安装过程中加热而使原本纳米银膏内的掺杂汽化,成为单纯的熔融银,虽然厚度会大幅缩减,但可以借此在陶瓷板的焊垫和芯片的出入电极间形成纯银连结。但是,经过发明人实际测

试发现,此种技术在单颗芯片上使用并无问题,但要容纳例如六颗甚至更大量的功率元件的芯片安装时,由于上述陶瓷基板必须具有足够面积,翘曲无法避免,更因纳米银膏受热处理时厚度大减,以及功率元件的芯片本身厚度有限的种种客观条件限制,让陶瓷基板在厚度方向必然翘曲的问题益发严重难解,甚至在加热焊接前,就会因为距离估算不精准,而导致功率元件受撞击损坏,产品良率及产出效率均受到明显影响。

技术实现要素:

7.针对现有技术的上述不足,根据本发明的实施例,希望提供一种具复数功率元件电源模块的间隔加压结合法,是一种制造大功率的电源模块的方法,旨在实现如下发明目的:(1)借由适当模具,减少陶瓷基板和功率元件间因碰撞而损坏的风险,提升制造良率;(2)利用模具作为高度保障,避免陶瓷基板上的纳米银膏和功率元件间的接触不佳,导致成品导电瑕疵,提升完成后的电源模块可靠度;(3)确保个别功率元件和双面陶瓷基板导电连结。

8.根据实施例,本发明提供的一种具复数功率元件电源模块的间隔加压结合法,包括下列步骤:

9.a)将复数功率元件间隔地设置在一第一陶瓷基板上,其中每一前述功率元件具有一对分别位于顶面和底面的出入电极,且该第一陶瓷基板上形成有接垫电路层,分别供导电结合上述功率元件底面的出入电极,并且在每一上述功率元件的上述顶面的出入电极上分别设置一对应金属间隔块,其中上述金属间隔块远离上述第一陶瓷基板方向定义为一设置面;

10.b)将一设置有一层纳米银层的第二陶瓷基板,以具有上述纳米银层的连接面覆盖至上述设置面,使得上述金属间隔块的上述设置面分别压迫深入上述纳米银层,其中,更以可分离地方式,在该第一陶瓷基板和上述第二陶瓷基板间,设置高度超过上述功率元件和上述金属间隔块总和,且低于上述功率元件和上述金属间隔块再加上述纳米银层厚度的复数间隔模具垫块,确保上述金属间隔块均可深入上述纳米银层,且不会直接触及上述第二陶瓷基板而造成损坏;

11.c)在垂直上述第一和第二陶瓷基板方向加压并加热熔融上述纳米银层使得上述纳米银层分别融为厚度较薄的银层并和上述金属间隔块分别导电接合,并加以冷却而固化上述银层。

12.根据一个实施例,本发明前述具复数功率元件电源模块的间隔加压结合法中,步骤a)进一步包括透过光阻蚀刻形成上述接垫电路层的子步骤a1)。

13.根据一个实施例,本发明前述具复数功率元件电源模块的间隔加压结合法中,步骤a)进一步包括在上述金属间隔块各角隅分别形成导角的子步骤a2),以避免应力集中。

14.根据一个实施例,本发明前述具复数功率元件电源模块的间隔加压结合法中,步骤a)进一步包括在上述金属间隔块表面镀银的子步骤a3)。

15.根据一个实施例,本发明前述具复数功率元件电源模块的间隔加压结合法中,步骤a)之前进一步包括在电路基板部分嵌入陶瓷基板形成第一陶瓷基板的步骤d)。

16.根据一个实施例,本发明前述具复数功率元件电源模块的间隔加压结合法中,步骤b)之前进一步包括在电路基板部分嵌入陶瓷基板形成第二陶瓷基板并覆盖一纳米银层

的步骤e)。

17.相对于现有技术,借由本发明的技术方案,在加热焊接前,因为有间隔模具垫块的存在,无论陶瓷基板如何翘曲,均可确保功率元件和金属间隔块可以顺利插入第二陶瓷基板上的纳米银膏内,并且不会直接撞击第二陶瓷基板;借此,避免在加工过程中的功率元件的芯片或陶瓷基板因机械力而损坏的风险,另一方面,确保金属间隔块可以被确实压入纳米银膏之中,不会有接触不到的问题。

18.而纳米银膏具有特殊的熔融特性,200℃熔融后,其中的掺杂物汽化,纳米银膏一方面熔融为液态纯银,且整体高度缩减至原始高度的约三分之一,由于加热过程中上下两方均施加压力,使得陶瓷基板的翘曲被外力部分纠正,厚度的误差缩减,而熔融纯银的流动性,又可以确保已经接触到的第二陶瓷基板接垫和金属间隔块都可以因银的表面张力而达成导电连结,即使纳米银层加热时厚度缩减而最终冷却成为银层,冷却后仍会形成绝佳的导电连结关系,将第二陶瓷基板紧密导电接合至金属间隔块。由于借此发明的方法,得以确保个别功率元件和双面陶瓷基板绝佳导电链接,尤其当电源模块需求尺寸较大,例如试图生产整体长宽达5至6公分以上的电源模块时,使得功率元件双面的陶瓷基板翘曲变形的困扰得以被解决。

附图说明

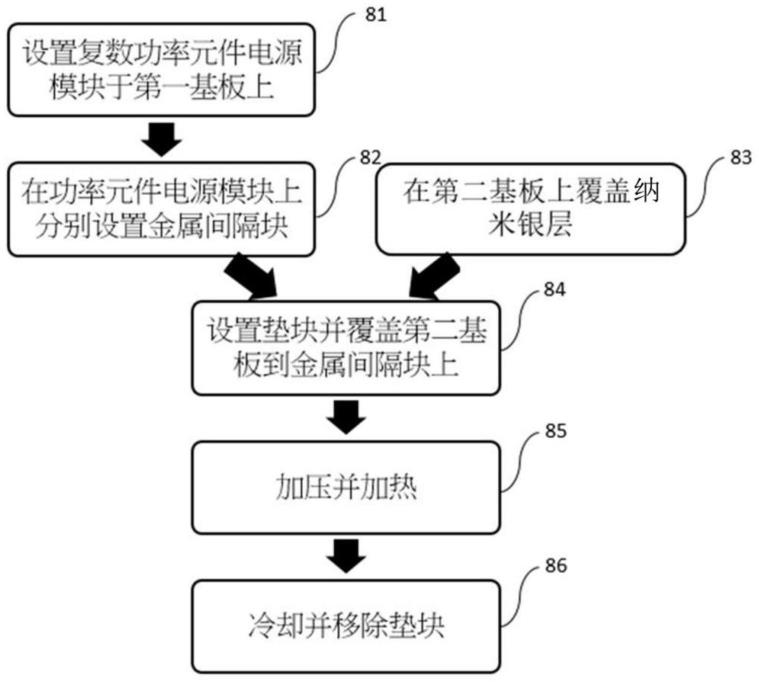

19.图1为本发明一种具复数功率元件电源模块的间隔加压结合法的流程图。

20.图2至6为本发明第一较佳实施例各不同步骤的结构侧视示意图。

21.图7为本发明第二较佳实施例的结构侧视示意图。

22.其中:1、1’为第一陶瓷基板;11为接垫电路层;13’为第一陶瓷基板部分;14’为第一介电材料基板;2、2’为功率元件;21为底面;22为顶面;211、221为出入电极;3、3’为金属间隔块;31、31’为设置面;4、4’为第二陶瓷基板;41为纳米银层;42、42’为纯银层;43’为第二陶瓷基板部分;44’为第二介电材料基板;411为连接面;5、5’为间隔模具垫块;81~86为步骤。

具体实施方式

23.下面结合附图和具体实施例,进一步阐述本发明。这些实施例应理解为仅用于说明本发明而不用于限制本发明的保护范围。在阅读了本发明记载的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等效变化和修改同样落入本发明权利要求所限定的范围。

24.第一较佳实施例

25.如图1所示,本发明第一较佳实施例提供的一种具复数功率元件电源模块的间隔加压结合法,首先在步骤81如图2将复数功率元件2分别设置于第一陶瓷基板1接垫电路层11相对应的复数焊垫上,其中每一功率元件2包含一个底面21、位于底面21焊接在接垫电路层11上的出入电极211、一个顶面22以及位于顶面22的出入电极221;随后于步骤82在功率元件2顶面22的出入电极221上分别设置例释为铜镀银的一金属间隔块3,由于上述第一陶瓷基板1呈现翘曲、导致表面不平整,使得上述功率元件2设置后的水平高度不一,而上述金属间隔块3远离上述第一陶瓷基板1方向的上表面亦形成水平高度不一的设置面31;此处高

度差异仅为示意并非实际比例。

26.步骤83如图3所示,在第二陶瓷基板4上覆盖一层纳米银层41,其中上述纳米银层41在本实施例中约600μm,但实际操作时可依照需求变更,无须局限于固定厚度;接着在第一陶瓷基板1下方和第二陶瓷基板4上方,分别设置有加压装置(图中未标示)相对加压,为了避免第二陶瓷基板4和纳米银层41在加压迫近第一陶瓷基板1过度压迫功率元件2造成毁损,本实施例于步骤84如图4所示,先在上述第一陶瓷基板1和第二陶瓷基板4之间,于上述第一陶瓷基板1上个别功率元件2之间或周围可分离地设置复数间隔模具垫块5,其中上述间隔模具垫块5高度超过上述功率元件2和上述金属间隔块3总和,且低于上述功率元件2和上述金属间隔块3再加上述纳米银层41厚度,形成复数个能够限制上述第一陶瓷基板1和第二陶瓷基板4最接近距离的间隔装置。

27.如图5所示,此时上述第二陶瓷基板4具有上述纳米银层41的连接面411是覆盖并抵接至上述设置面31,由于纳米银层41本身具有些许挠性,使得上述纳米银层41在接触上述金属间隔块3的上述设置面31时,会如图5所示,被金属间隔块3插入其中,由于本实施例中纳米银层有约600μm的厚度,完全可以吸收第一陶瓷基板1和第二陶瓷基板4最大约200μm的翘曲,既不会有接触不到而产生空隙,也不会让金属间隔块撞击第二陶瓷基板4造成破裂或微隙,能彻底补偿第一陶瓷基板1和第二陶瓷基板4翘曲所造成上述设置面31和上述第二陶瓷基板4之间的些许高度落差。

28.如图6所示,如步骤85在垂直上述第一陶瓷基板1和第二陶瓷基板4方向加压并加热熔融上述纳米银层41,迫使上述纳米银层41受热而使掺杂物汽化时,纳米银层开始熔融而形成厚度较少的纯银层42,由于原本就已经上下分别接触到上述设置面31和上述第二陶瓷基板4,因此受到表面张力影响,介于其间的银将会有效地分别跟上述金属间隔块3和上述第二陶瓷基板4导电接合,即使纳米银层41在加热后厚度缩减成纯银层42,仍可确保每一颗功率元件和上方第二陶瓷基板上的接垫以绝佳的导电连结;最后在步骤86冷却上述纯银层42,固化并且移除上述间隔模具垫块5。

29.由于间隔模具垫块5的高度设计,一方面限制第一陶瓷基板1和第二陶瓷基板4不会过度接近,导致金属间隔块3和功率元件2的撞击受力损坏,使得加工过程中的良率获得提升;另方面此间隔模具垫块5的高度又可以确保即使有陶瓷基板的翘曲,金属间隔块3仍然可以稳固地插入纳米银层41之中,不会有接触不良而造成未来使用时导电性不佳的可靠度提升,借此达成本发明上述目的。

30.当然,如熟悉本技术领域人士所能轻易理解,此处的第一陶瓷基板和第二陶瓷基板均不限于单片完整的陶瓷基板,由于陶瓷基板的耐热性佳、导热性佳,但是结构无法细致,因此在业界已经有人提出用介电材料基板镶嵌陶瓷基板的热电分离基板,让其中高发热的例如功率元件设置于陶瓷基板部分,而更复杂的例如控制电路则设置于例如fr-4等介电材料多层电路板上,同时达成复杂控制电路和大功率元件的高散热电路共存且两者优势并存的结构。

31.第二较佳实施例

32.如图7所示,其中与前一较佳实施例相同部分于此不再赘述,相似的元件也使用相似名称与标号,仅就差异部分提出说明。本发明第二较佳实施例中,在步骤81前进一步包括一制造第一陶瓷基板1’的先前步骤,在第一介电材料基板14’对应功率元件2’的位置镶嵌

第一陶瓷基板部分13’;同样地,在步骤83前进一步包括一制造第二陶瓷基板4’的先前步骤,在第二介电材料基板44’对应功率元件2’的位置镶嵌第二陶瓷基板部分43’,并在第二陶瓷基板部分43’对应功率元件2’的位置覆盖纳米银层,使步骤84中上述纳米银层覆盖并抵接至设置面31’,被间隔模具垫块5’抵住。最后,步骤85在垂直上述第一陶瓷基板1’和第二陶瓷基板4’方向加压并加热熔融上述纳米银层形成厚度较少的纯银层42’,使金属间隔块3’分别和上述第二陶瓷基板4’的第二陶瓷基板部分43’导电接合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1