集成液冷电池包下箱体的制作方法

1.本发明涉及新能源纯电动汽车技术领域,具体涉及集成液冷电池包下箱体。

背景技术:

2.动力电池作为新能源纯电动汽车的动力装置,在工作过程中会不断地产生热量,过多热量的累计会严重影响电池的性能和使用寿命,因此需要对电池进行热管理,而液冷散热是最为有效和常用的热管理方式。

3.目前电池包中液冷散热结构采用液液冷板方式,传统液液冷板结构形式为分体式,即液冷板和电池包下箱体分属不同结构,通过装配实现组合。这种结构形式存在以下缺点:(1)液冷板需要单独占据电池箱体内部空间,电池包空间利用率较差;(2)液冷板之间及液冷板与箱体之间需要外置管路连接,增加了电池包内部管路的复杂性;(3)液冷板需设置焊接水嘴与外置管路连接,焊接水嘴及接头处存在漏液风险;(4)分体式液冷板需单独加工,箱体生产成本较高。

4.专利cn202020442338.3公开了一种电池标准箱,液液冷板与箱体框架集成,整块液液冷板既作为标准箱底部的型材支撑,用来承载电池的重量,又可以用来冷却电池,提高了电池包空间利用率,并且减少了管路连接以及其他辅助零件的设置,结构更加简单,成本更低。

5.但该电池标准箱的进、出液接管,或者说水嘴与转接头为螺纹连接,受到新能源纯电动汽车行驶过程中的振动影响,存在螺纹连接松动、冷却液泄漏的安全隐患。

技术实现要素:

6.本发明提供了集成液冷电池包下箱体,其能解决进、出液接管与转接头受到振动影响,存在螺纹连接松动、冷却液泄漏的安全隐患的技术问题。

7.其技术方案是这样的,集成液冷电池包下箱体,所述下箱体包括底板、围合于底板周向的壁板,所述底板包括液冷板,所述液冷板连接进液转接装置和出液转接装置,其特征在于:所述进液转接装置和出液转接装置均包括接管和转接板,所述接管的一端贯穿壁板,所述接管的另一端的下部设置有底座以及贯穿底座并与接管的管腔连通的管体穿孔,所述底板开设有拼接孔,所述转接板安装于所述拼接孔并与底板通过搅拌摩擦焊接相连,所述转接板的上部设有拼接槽,所述底座安装于所述拼接槽并与转接板通过搅拌摩擦焊接相连,所述拼接槽与所述管体穿孔连通,所述底座位于转接板安装部位设有连通槽,所述连通槽贯穿所述转接板、液冷板的的外侧壁后连通所述拼接槽和液冷板的内部流道,所述连通槽的外侧开口通过侧部塞条塞装,所述侧部塞条与所述转接板、液冷板的的外侧壁通过搅拌摩擦焊接相连。

8.进一步的,所述壁板包括前壁板、后壁板、左壁板和右壁板,所述接管的一端贯穿

前壁板,所述底板还包括连接板,所述前壁板、后壁板、左壁板和右壁板的下部分别连接有水平设置并与液冷板周向贴合的所述连接板,所述前壁板连接的所述连接板的左右两侧分别开设有所述拼接孔,所述连通槽贯穿所述转接板和所述液冷板邻接的部位。

9.更进一步的,所述转接板位于外侧的左侧壁/右侧壁与所述连接板同侧的侧壁齐平,所述转接板的后侧壁与所述液冷板的前侧壁贴合,相邻所述连接板之间、所述连接板和所述液冷板之间以及所述连接板和所述液冷板之间分别通过搅拌摩擦焊接相连;所述液冷板的型腔的前后两端通过端部塞条塞装,所述端部塞条与所述液冷板通过搅拌摩擦焊接相连,所述连通槽贯穿液冷板前端的所述端部塞条。

10.进一步的,所述前壁板、后壁板、左壁板和右壁板的上部形成有水平方向设置并向外延伸的上部翻边,所述左壁板和右壁板的下部形成有水平方向设置并向外延伸的下部翻边,所述上部翻边和所述下部翻边均开设有安装孔,所述下部翻边的安装孔内安装有吊装套筒。

11.本发明的集成液冷电池包下箱体,其进、出液转接装置的接管的端部设置底座,底座与转接板(相当于转接头)上部的拼接槽拼接,转接板与底板的拼接孔拼接,使得接板与转接板、转接板与底板之间均能通过搅拌摩擦焊接相连,确保进、出液接管连接的可靠性,不会因车辆行驶振动而导致接管松动,消除了安全隐患。

附图说明

12.图1为本发明液冷板设计的等轴侧视图图。

13.图2为本发明液冷板设计的爆炸视图。

14.图3为本发明冷板流道的剖视图。

15.图4为本发明进、出液接管的示意图。

16.图5为本发明进、出液接管的剖视图。

17.图6为本发明前壁板、连接板和进、出液转接装置连接的示意图。

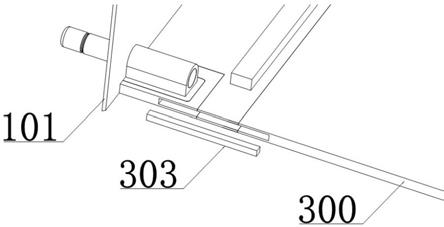

18.图7为本发明前壁板、连接板和进液转接装置的剖视图。

19.图8为本发明底板的剖视图。

20.图9为本发明液冷板加工工艺设计示意图。

21.图10为本发明进液管焊接工艺设计示意图。

22.图11为本发明转接装置焊接工艺设计示意图。

23.图12为本发明底板组件加工工艺设计示意图。

24.图13为本发明箱体总成焊接工艺设计示意图。

25.图14为本发明转接流道焊接工艺设计示意图。

具体实施方式

26.如图1~图8,集成液冷电池包下箱体,下箱体包括底板、围合于底板周向的壁板,底板包括液冷板300,液冷板300的型腔的前后两端通过端部塞条(分别为前端部塞条301、后端部塞条302)塞装,端部塞条与液冷板300通过搅拌摩擦焊接相连,液冷板300连接进液转接装置和出液转接装置,进液转接装置和出液转接装置均包括接管、堵头和转接板(分别为进液接管401、进液堵头402、进液转接板403、出液接管404、出液堵头405、出液转接板406),

接管的开口的一端贯穿壁板,接管通过堵头封闭的另一端的下部一体成型有底座以及贯穿底座并与接管的管腔连通的管体穿孔,底板开设有拼接孔,转接板安装于拼接孔并与底板通过搅拌摩擦焊接相连,转接板的上部设有拼接槽,底座安装于拼接槽并与转接板通过搅拌摩擦焊接相连,拼接槽与管体穿孔连通,底座位于转接板安装部位设有连通槽,连通槽贯穿转接板、液冷板300的的外侧壁后连通拼接槽和液冷板300的内部流道,连通槽的外侧开口通过侧部塞条(分别为左侧塞条304、右侧塞条303)塞装,侧部塞条与转接板、液冷板300的的外侧壁通过搅拌摩擦焊接相连。

27.该实施例中,壁板包括前壁板101、后壁板102、左壁板202和右壁板201,接管的一端贯穿前壁板101,底板还包括连接板,前壁板101、后壁板102、左壁板202和右壁板201的下部分别连接有水平设置并与液冷板300周向贴合的连接板,前壁板101连接的连接板的左右两侧分别开设有拼接孔,转接板安装于拼接孔后,转接板位于外侧的左侧壁/右侧壁与连接板同侧的侧壁齐平,转接板的后侧壁与液冷板300的前侧壁贴合,相邻连接板之间、连接板和液冷板300之间以及连接板和液冷板300之间分别通过搅拌摩擦焊接相连,连通槽贯穿转接板和液冷板300邻接的部位(该实施例中,邻接的部位是指焊缝)以及前端部塞条301。冷却液自进液接管进入冷却系统,依次通过接管的径向穿孔、转接板的连通槽进入液冷板,经液冷板循环流动后通过出液转接装置的出液接管流出箱体。

28.前壁板101、后壁板102、左壁板202和右壁板201的上部形成有水平方向设置并向外延伸的上部翻边,左壁板202和右壁板201的下部形成有水平方向设置并向外延伸的下部翻边,上部翻边开设有上盖安装孔,下部翻边开设有吊装安装孔,吊装安装孔内安装有吊装套筒203。

29.以下具体对集成液冷电池包下箱体的加工方法进行介绍:(1)型材挤压及机加工:对箱体结构中涉及到的型材,包括前/后/左/右壁板、液冷板、接管、堵头和转接板等部件进行型材挤压及初步机加工;(2)液冷板加工,如图9所示:使用两块等宽液冷板型材采用搅拌摩擦焊对拼焊接,实现设计液冷板宽度同时降低型材挤压模具及加工费用;对拼焊后冷板进行机加工,铣削部分型腔加强筋,以形成设计要求流道;机加后的冷板两端型腔内塞入冷板堵头,在冷板上下表面堵头位置进行搅拌摩擦焊接,单面焊接深度要求超过冷板厚度的1/2,实现全焊透,标记冷板方向, a端与前壁板连接,b端与后壁板连接;(3)进、出液转接装置加工:如图10所示,首先采用搅拌摩擦焊方式焊接堵头,封堵接管的进口相对面开口;然后接管的底座与转接板的拼接槽拼接后采用搅拌摩擦焊方式焊接底座与转接板,先绕底座u形轨迹正面焊接,再进行背面直线轨迹焊接,两轨迹对进液口形成包围形状,两焊缝焊接深度之和需大于转接板厚度,保证转接水道密封;最后采用搅拌摩擦焊方式焊接转接板与前壁板底部的连接板,如图11所示,正反双面焊,实现全焊透;(4)底板组件加工:采用搅拌摩擦焊方式焊接冷板与前、后壁板,正反双面焊接,实现全焊透,焊后对底板组件进行机加工,侧铣出转接装置与液冷板之间的连通槽,如图12所示;(5)箱体总成焊接:加工完成的底板组件与左右侧板拼焊,其中对接焊缝采用搅拌摩擦焊接,角接焊缝采用熔化焊;如图13所示,其中在前壁板与液冷板连接的转接流道处需增加支撑塞条,以满足焊接工艺要求,如图14所示;底板与左、右侧板对接焊缝要求正反双

面焊,实现全焊透;(6)箱体总成机加:对完成总成焊接的箱体进行总成机加,加工出模组安装孔、上盖安装孔、吊装安装孔等。

30.(7)箱体装配检验:对完成总成机加的箱体进行装配加工,安装铆螺母、吊装套筒等,最后进行箱体质量检验,完成全部加工过程。

31.综上,通过本发明的实施,不仅实现了液冷板与箱体底板的集成化,实现了液冷系统流道管路的全内置化,简化了箱体结构,提高了空间利用率,避免了外置管路的漏液风险,而且通过技术的改进,实现进、出液接管连接的可靠性,提高了产品性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1