导电线路薄膜及其制备方法与光伏电池与流程

1.本技术属于光伏技术领域,尤其涉及一种导电线路薄膜及其制备方法与光伏组件。

背景技术:

2.异质结电池hit通过独特的异质结结构可显著提升电池的转换效率,目前量产效率已突破23%。其优势主要有:(1)效率提升潜力高,通过叠加ibc或钙钛矿技术,最高效率可分别达25%、28%以上;(2)降本空间大,低温工艺+n型电池更容易实现硅片薄片化;(3)其双面对称具有更高的双面率(现已达85%,未来可达98%,perc为82%),双面电池组件可获得10%以上的年发电量增益;(4)较perc电池更低的光致衰减,hit的10年衰减小于3%,25年发电量的下降仅为8%。

3.异质结电池hit的主栅和副栅主要用于收集表面tco层的电流能量,要求电阻低且遮光面积小,这就要求尺寸其具有尽可能大的高宽比例。受到传统丝印方式和低温银浆的限制,目前高宽比难以突破0.3。

4.在传统的太阳能电池组件中,电池需要在主栅上再次焊接或粘结导电材料形成i

‑

v特性符合要求的电池串,例如叠瓦技术(利用导电胶将前后两片电池片堆叠在一起),叠焊技术(使前后两个电池片重叠一定尺寸,然后利用焊带焊接在一起),以及拼片技术(利用三角焊带将前后两个电池片焊接在一起)。任何制造技术多一道工艺,多一种材料都意味着成本、良率、效率的下降。

5.现阶段光伏组件的生产过程中,都需要用到eva或poe等热塑性树脂将电池串粘合在组件面板上,这一组装组件的过程采用真空热压合的方式进行,温度在150

‑

200℃。异质结的电池和电池串结构,包括电池表面的主栅、副栅、互联条、汇流条等各种导电线路结构,他们都是由不同的工艺制程如印刷、烘烤、焊接等逐一完成。以上这些在光伏电池和组件的制备过程中都需要大气环境下烘烤,多次加热异质结光伏电池的性能有较大,并且无法直接使用高温易氧化的贱金属,如铜等,导致了异质结电池的制备方法过于复杂,使其整体价格和性能难以大范围商业化。

技术实现要素:

6.本技术的目的在于提供一种导电线路薄膜及其制备方法与光伏组件,旨在解决现有技术中异质结电池的制备方法过于复杂,影响广泛使用的问题。

7.为实现上述申请目的,本技术采用的技术方案如下:

8.第一方面,本技术提供一种导电线路薄膜的制备方法,包括如下步骤:

9.提供薄膜,在所述薄膜的表面形成导电线路凹槽;

10.提供导电胶料,将所述导电胶料填充于所述导电线路凹槽中形成电路图形,得到导电线路薄膜。

11.第二方面,本技术提供一种导电线路薄膜,所述导电线路薄膜采用所述的导电线

路薄膜的制备方法制备得到。

12.第三方面,本技术提供一种光伏电池,所述光伏电池包括衬底,层叠设置在所述衬底表面的第一导电线路薄膜,层叠结合在所述第一导电线路薄膜背离所述衬底的表面上的有tco导电层的异质结太阳能电池片,层叠结合在所述异质结太阳能电池片背离所述第一导电线路薄膜的表面上的第二导电线路薄膜;其中,所述第一导电线路薄膜和所述第二导电线路薄膜均为采用权利要求1~8任一所述的导电线路薄膜的制备方法制备得到的。

13.本技术第一方面提供的导电线路薄膜的制备方法,该制备方法采用在薄膜表面设置一导电线路凹槽,在导电线路凹槽中填入浆料后形成电路图形,该方法一方面通过控制导电线路凹槽的规格进而控制得到的线路的高宽比,使得到更微小更细致的线宽的导电线路,进而提高了异质结组件的发电能力;另一方面,该方法为一步成型法,只需要经过真空热压一到工艺,即可形成电池表面电极栅线、电池互联栅线、乃至汇流栅线。大大简化了流程、减少了热过程,提高了制备效率,简化了制备流程,提高了其应用的广泛性。

14.本技术第二方面提供的导电线路薄膜,导电线路薄膜由上述导电线路薄膜的制备方法得到的,通过该方法得到的导电线路薄膜能够根据需求得到更微小更细致的线宽的导电线路,进而提高了使用过程中异质结组件的发电能力,同时简化了制备工艺,使得到的产品有利于广泛应用。

15.本技术第三方面提供的光伏电池,该光伏电池直接将形成了电路图案的导电线路薄膜,贴在表面有tco导电层的异质结太阳能电池片的表面,不需要在电极片上做任何印刷和热处理,即可得到线路精度高、导电性好、接触电阻优异,对电池物无伤害的光伏电池。

附图说明

16.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

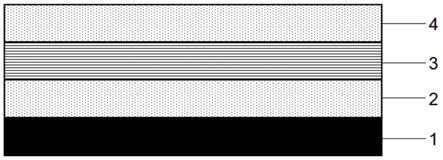

17.图1是本技术实施例提供的光伏电池的示意图。

具体实施方式

18.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

19.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

20.本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a

‑

b(即a和b),a

‑

c,b

‑

c,或a

‑

b

‑

c,其中a,b,c分别可以是单个,也可以是多个。

21.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺

序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

22.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

23.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

24.术语“第一”、“第二”仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

25.本技术实施例第一方面提供一种导电线路薄膜的制备方法,包括如下步骤:

26.s01.提供薄膜,在薄膜的表面形成导电线路凹槽;

27.s02.提供导电胶料,将导电胶料填充于导电线路凹槽中形成电路图形,得到导电线路薄膜。

28.本技术第一方面提供的导电线路薄膜的制备方法,该制备方法采用在薄膜表面设置一导电线路凹槽,在导电线路凹槽中填入浆料后形成电路图形,一方面通过控制导电线路凹槽的规格进而控制得到的线路的高宽比,使得到更微小更细致的线宽的导电线路,进而提高了异质结组件的发电能力;另一方面,该方法为一步成型法,只需要经过真空热压一到工艺,即可形成电池表面电极栅线、电池互联栅线、乃至汇流栅线。大大简化了流程、减少了热过程,提高了制备效率,简化了制备流程,提高了其应用的广泛性。

29.步骤s01中,提供薄膜。在一些实施例中,提供热塑性薄膜,由于热塑性薄膜具有良好的柔软性、耐冲击性、耐低温性、耐环境应力开裂性、良好的光学性能及无毒特性,提供热塑性薄膜有利于后续进行光伏电池的制备。

30.在一些实施例中,薄膜选自eva、poe、pvb、有机硅树脂中的至少一种,选择任一一种材料作为薄膜,可以提供较佳的薄膜衬底,有利于电路图案的制备以及电池的组装。其中,薄膜的厚度及大小,不需要进行限定,根据所制定的电路情况制定即可。

31.具体的,在薄膜的表面形成导电线路凹槽,在薄膜表面直接进行开槽形成导电线路凹槽,有利于导电线路的制备及形成,同时,由于传统的电路印刷方法无法较好地控制线路的高度和宽度,进而无法控制电阻的大小,造成导电效果较差,而本技术实施例中,直接在薄膜的表面形成导电线路凹槽,形成的导电线路凹槽可以根据需求控制线路的高度和宽度,进而控制得到的电阻较小,保证导电性能优异。

32.在一些实施例中,导电线路凹槽的高度为30~60微米,宽度为20~50微米。进一步的,控制得到的导电线路的高度和宽度的比例为0.5~2.0,通过设置凹槽的大小进而控制得到的线路的高宽比值,以确保形成的线路电阻较小,提高了产品的导电性。

33.在一些实施例中,在薄膜的表面形成导电线路凹槽的步骤中,包括采用激光处理的方法或采用模具快速热压的方法在薄膜的表面形成导电线路凹槽。根据设置的凹槽的大

小,采用常规的激光处理或热压的方法在薄膜表面进行开槽处理,得到导电线路凹槽。

34.进一步,采用激光处理的方法在薄膜的表面形成导电线路凹槽的步骤中,激光处理的条件为:采用功率在5

‑

40w的红外、紫外、绿光中的一种激光器,控制光斑直径<20μm的条件进行处理。进一步,采用模具快速热压的方法在薄膜的表面形成导电线路凹槽的步骤中,快速热压的条件为:热压温度为160~220℃,保证高于膜材的软化点10℃以上,热压时间为1~60秒。

35.在一些实施例中,还包括:在导电线路凹槽的正面(即激光加工面)设置可剥离的保护膜,设置保护膜可以保护得到的电路,同时使后续加入的导电胶料不会溢出,并使得导电浆料略高于热塑膜,且在填塞浆料的过程中,膜材表面除凹槽外的其他部分残余浆料可以通过撕除过程带走,有利于后续进行使用。

36.步骤s02中,提供导电胶料,将导电胶料填充于导电线路凹槽中形成电路图形,得到导电线路薄膜。

37.在一些实施例中,导电胶料包括如下重量份数的组分:

[0038][0039]

导电胶料以导电金属颗粒为原料,与树脂进行复配组合,并添加固化剂和助剂,即可得到具有导电性能的胶料,能够用于导电线路凹槽的填充处理。

[0040]

在一些实施例中,导电胶料包括70~95份导电金属颗粒,控制导电金属颗粒的重量份数较多,保证得到的导电线路导电效果较优。在本技术具体实施例中,导电金属颗粒的份数选自70份、75份、85份、95份。

[0041]

在一些实施例中,导电金属颗粒选自银、铜、锡、铋、铅、镍、铝、锌、金及其合金中的至少一种;选择的金属颗粒为具有良好导电性的,确保形成的线路导电性优异。

[0042]

在一些实施例中,导电金属颗粒的粒径为10纳米~20微米,控制导电金属颗粒的粒径大小,保证导电金属颗粒能够发挥较好的导电效果。若导电金属颗粒的粒径过大,则会导致无法完整填入导电线路凹槽中,进而影响导电效果;若导电金属颗粒的粒径过小,则颗粒会聚集成团,同样影响导电效果。

[0043]

在本技术具体实施例中,控制导电金属颗粒的粒径为200纳米,保证能够完全填入导电线路凹槽中,且具有良好的导电效果以及烧结能力。

[0044]

在一些实施例中,导电胶料包括4~25份树脂,添加树脂,能够与固化剂发生交联,形成具有粘结性的胶料,确保导电线路能够牢固固化在薄膜表面。在本技术具体实施例中,树脂的添加份数选自4份、12份、15份、25份。

[0045]

在一些实施例中,树脂选自环氧树脂、有机硅树脂、丙烯酸酯树脂、聚酯树脂、聚氨酯树脂中的至少一种。。提供的树脂是导电胶料的基体树脂,具有优异的物理性质,粘结性能较强,能够与固化剂反应形成高度交联的网络结构,提高材料的热稳定性和刚性。

[0046]

在一些实施例中,导电胶料包括0.5~5份固化剂,提供固化剂是在加热过程中与

树脂进行交联反应,以形成高度交联的网络结构,提高材料的热稳定性和刚性。在本技术具体实施例中,固化剂的添加份数选自0.5份、0.9份、1份、5份。

[0047]

在一些实施中,固化剂选自氨基树脂类、咪唑类、有机酸酐类、路易斯酸、阳离子引发剂、过氧化物引发剂、偶氮类引发剂中的至少一种。固化剂能够与树脂较好储存,并保证在适宜的烘烤温度下,固化后具有良好的物理与机械性能。

[0048]

在一些实施例中,导电胶料包括0.1~5份助剂,助剂选自润湿剂、分散剂、除泡剂、触变剂、增稠剂、有机酸、表面张力控制剂、阻聚剂中的至少一种,其中,

[0049]

添加润湿剂、分散剂有利于材料之间各组分均匀分散,添加除泡剂有助于浆料中排出起泡,提高导电胶料的稳定性。在本技术具体实施例中,助剂的添加份数选自0.1份、2份、2.5份、5份。

[0050]

进一步,将导电胶料填充于导电线路凹槽中形成电路图形,得到导电线路薄膜。

[0051]

在一些实施例中,将导电胶料填充于导电线路凹槽中,填充的方法包括但不限于采用印刷、喷涂、挤出等方式。

[0052]

在一些实施例中,将所述导电胶料填充于所述导电线路凹槽中形成电路图形的步骤中,采用加热处理的方法,加热处理的温度为90~120℃,加热处理的时间为5~20分钟。控制加热温度为90~120℃,在该温度下进行加热处理,能够保证得到的导电胶料形成半固化状态,即具有一定的柔性,强度适中;以保证得到的材料能够保证是如导电线路凹槽形状一致的导电线路,不会发生变形或粘结的情况。控制加热时间为5~20分钟,确保在较短的加热时间的处理下,能够形成半固化状态的导电胶料,具有一定柔性,能够形成电路图形,得到导电线路薄膜。

[0053]

进一步,导电线路薄膜的制备方法还包括:采用电镀或化学镀的方法在电路图形的外表面制备软银保护镀层或软金保护镀层,提供保护镀层可以保护电路图形,降低接触电阻并防止氧化。

[0054]

在一些实施例中,若薄膜的开槽一侧覆盖了可剥离的保护膜,则需要揭开保护膜,使槽内的导电胶料略高于薄膜平面,再采用电镀或化学镀的方法在电路图形的外表面制备软银保护镀层或软金保护镀层,得到的产品有助于电极与电池更好的接触,降低接触电阻。

[0055]

本技术实施例第二方面提供一种导电线路薄膜,导电线路薄膜采用导电线路薄膜的制备方法制备得到。

[0056]

本技术第二方面提供的导电线路薄膜,导电线路薄膜由上述导电线路薄膜的制备方法得到的,通过该方法得到的导电线路薄膜能够根据需求得到更微小更细致的线宽的导电线路,进而提高了使用过程中异质结组件的发电能力,同时简化了制备工艺,使得到的产品有利于广泛应用。

[0057]

本技术实施例第三方面提供一种光伏电池,光伏电池包括衬底1,层叠设置在衬底1表面的第一导电线路薄膜2,层叠结合在第一导电线路薄膜2背离衬底1的表面上有tco导电层的异质结太阳能电池片3,层叠结合在异质结太阳能电池片3背离第一导电线路薄膜2的表面上的第二导电线路薄膜4;其中,第一导电线路薄膜2和第二导电线路薄膜4均为采用导电线路薄膜的制备方法制备得到的。

[0058]

本技术第三方面提供的光伏电池,该光伏电池直接将形成了电路图案的导电线路薄膜,贴在表面有tco导电层的异质结太阳能电池片的表面,不需要在电极片上做任何印刷

和热处理,即可得到线路精度高、导电性好、接触电阻优异,对电池物无伤害的光伏电池。

[0059]

在一些实施例中,光伏电池中,第一导电线路薄膜和第二导电线路薄膜中形成的导电线路图案均与表面上有tco导电层的异质结太阳能电池片接触设置。在一些实施中,光伏电池的制备方法中,将表面有tco导电层的异质结太阳能电池片按照电路位置放置在第一导电线路薄膜2和第二导电线路薄膜4表面,其中,第一导电线路薄膜2和第二导电线路薄膜4的凸起的导电线路与太阳能电池片接触,采用真空热压处理方法进行压合处理,得到表面制成带有线路的电池片。

[0060]

在一些实施中,采用真空热压处理方法进行压合处理的步骤中,热压处理的温度为140~220℃之间。

[0061]

下面结合具体实施例进行说明。

[0062]

实施例1

[0063]

导电线路薄膜及其制备方法与光伏电池

[0064]

导电线路薄膜及其制备方法

[0065]

导电线路薄膜的制备方法,包括如下步骤:

[0066]

提供pvb薄膜,采用激光处理的方法在薄膜的表面形成导电线路凹槽,其中,导电线路凹槽的高度为60微米,宽度为50微米;

[0067]

提供导电胶料,将导电胶料填充于导电线路凹槽中并于90℃进行加热处理10分钟,形成电路图形,再采用电镀的方法在电路图形的外表面制备软银保护镀层,得到导电线路薄膜;

[0068]

其中,导电胶料包括如下重量份数的组分:

[0069][0070]

导电金属颗粒选自铝和锌的混合物,粒径为10微米;树脂选自丙烯酸酯树脂;固化剂选过氧化物类固化剂;助剂选自阻聚剂和触变剂。

[0071]

光伏电池

[0072]

光伏电池包括衬底1,层叠设置在衬底1表面的第一导电线路薄膜2,层叠结合在第一导电线路薄膜2背离衬底1表面的有tco导电层的异质结太阳能电池片3,层叠结合在异质结太阳能电池片3背离第一导电线路薄膜2的第二导电线路薄膜4;其中,第一导电线路薄膜2和第二导电线路薄膜4均为采用实施例1提供的导电线路薄膜。

[0073]

实施例2

[0074]

导电线路薄膜及其制备方法与光伏电池

[0075]

导电线路薄膜及其制备方法

[0076]

导电线路薄膜的制备方法,包括如下步骤:

[0077]

提供有机硅树脂薄膜,采用激光处理的方法在薄膜的表面形成导电线路凹槽,其中,导电线路凹槽的高度为50微米,宽度为40微米;

[0078]

提供导电胶料,将导电胶料填充于导电线路凹槽中并于100℃进行加热处理12分钟,形成电路图形,再采用电镀的方法在电路图形的外表面制备软银保护镀层,得到导电线路薄膜;

[0079]

其中,导电胶料包括如下重量份数的组分:

[0080][0081]

导电金属颗粒选自锡和铋的合金,粒径为5微米;树脂选自环氧树脂;固化剂选自咪唑类固化剂;助剂选自有机酸和触变剂。

[0082]

光伏电池

[0083]

光伏电池包括衬底1,层叠设置在衬底1表面的第一导电线路薄膜2,层叠结合在第一导电线路薄膜2背离衬底1表面的有tco导电层的异质结太阳能电池片3,层叠结合在异质结太阳能电池片3背离第一导电线路薄膜2的第二导电线路薄膜4;其中,第一导电线路薄膜2和第二导电线路薄膜4均为采用实施例2提供的导电线路薄膜。

[0084]

实施例3

[0085]

导电线路薄膜及其制备方法与光伏电池

[0086]

导电线路薄膜及其制备方法

[0087]

导电线路薄膜的制备方法,包括如下步骤:

[0088]

提供eva薄膜,采用激光处理的方法在薄膜的表面形成导电线路凹槽,其中,导电线路凹槽的高度为40微米,宽度为30微米;

[0089]

提供导电胶料,将导电胶料填充于导电线路凹槽中并于110℃进行加热处理15分钟,形成电路图形,再采用化学镀的方法在电路图形的外表面制备软金保护镀层,得到导电线路薄膜;

[0090]

其中,导电胶料包括如下重量份数的组分:

[0091][0092][0093]

导电金属颗粒选自铜颗粒,粒径为50纳米;树脂选自环氧树脂;固化剂选自阳离子类固化剂;助剂选自表面张力控制剂和分散剂。

[0094]

光伏电池

[0095]

光伏电池包括衬底1,层叠设置在衬底1表面的第一导电线路薄膜2,层叠结合在第一导电线路薄膜2背离衬底1表面的有tco导电层的异质结太阳能电池片3,层叠结合在异质结太阳能电池片3背离第一导电线路薄膜2的第二导电线路薄膜4;其中,第一导电线路薄膜

2和第二导电线路薄膜4均为采用实施例3提供的导电线路薄膜。

[0096]

实施例4

[0097]

导电线路薄膜及其制备方法与光伏电池

[0098]

导电线路薄膜及其制备方法

[0099]

导电线路薄膜的制备方法,包括如下步骤:

[0100]

提供poe薄膜,采用激光处理的方法在薄膜的表面形成导电线路凹槽,其中,导电线路凹槽的高度为30微米,宽度为20微米;

[0101]

提供导电胶料,将导电胶料填充于导电线路凹槽中并于120℃进行加热处理20分钟,形成电路图形,得到导电线路薄膜;

[0102]

其中,导电胶料包括如下重量份数的组分:

[0103][0104]

导电金属颗粒选自银的颗粒,粒径为200纳米;树脂选自丙烯酸酯类树脂;固化剂选自偶氮类引发剂;助剂选自分散剂。

[0105]

光伏电池

[0106]

光伏电池包括衬底1,层叠设置在衬底1表面的第一导电线路薄膜2,层叠结合在第一导电线路薄膜2背离衬底1表面的有tco导电层的异质结太阳能电池片3,层叠结合在异质结太阳能电池片3背离第一导电线路薄膜2的第二导电线路薄膜4;其中,第一导电线路薄膜2和第二导电线路薄膜4均为采用实施例4提供的导电线路薄膜。

[0107]

对比例1

[0108]

提供采用印刷、烘烤、焊接得到的电路路线组装的异质结光伏电池组件。

[0109]

性能测试及结果分析

[0110]

将实施例1~4得到的光伏电池及对比例1提供的光伏电池组件进行转化效率的测定,测定结果如表1所示,其中,实施例1提供的光伏电池的转化效率为22.9%,实施例2提供的光伏电池的转化效率为22.9%,实施例3提供的光伏电池的转化效率为23.6%,实施例4提供的光伏电池的转化效率为24.3%,而对比例1提供的光伏电池的转化效率为22.8%,比实施例1~4得到的光伏电池的转化效率低,因此,可以看出,采用本技术提供的导电线路薄膜的制备方法,该制备方法采用在薄膜表面设置一导电线路凹槽,在导电线路凹槽中填入浆料后形成电路图形,该方法一方面通过控制导电线路凹槽的规格进而控制得到的线路的高宽比,使得到更微小更细致的线宽的导电线路,进而提高了异质结组件的发电能力;另一方面,该方法为一步成型法,只需要经过真空热压一到工艺,即可形成电池表面电极栅线、电池互联栅线、乃至汇流栅线。大大简化了流程、减少了热过程,提高了制备效率,简化了制备流程,提高了其应用的广泛性。

[0111]

表1

[0112][0113][0114]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1