热塑性树脂与环氧树脂复合粘接剂的包覆磁粉芯及其制备方法

1.本发明涉及一种绝缘磁粉芯,特别是涉及一种热塑性树脂与环氧树脂复合粘接剂的包覆磁粉芯及其制备方法,属于磁性材料绝缘磁粉的制造领域。

背景技术:

2.磁粉芯是由磁性金属颗粒与绝缘介质混合压制而成的一种复合软磁材料。磁粉芯具有较高的饱和磁感应强度、较好的直流叠加特性以及良好的频率和温度稳定性,而且成本较低而受到广泛的应用,但是在实际应用中金属磁粉芯的电阻率过低,导致其涡流损耗较大而使高频下损耗很大,而在磁粉颗粒表面包覆一层绝缘膜就是提高磁粉芯的电阻率,降低涡流损耗的有效途径。所以绝缘包覆是磁粉芯制备过程中极其关键的工艺,而粘接剂又是影响绝缘包覆的主要因素。加入粘接剂包覆磁粉芯主要有三个方面的作用,一是增加磁粉颗粒的流动性,提高粉末压制时的成型性,二是增强绝缘效果,降低颗粒间的涡流损耗,三是提高磁粉芯的力学性能。

3.目前,常用的磁粉芯粘接剂主要有无机粘接剂和有机粘接剂。无机粘接剂如sio2、fe3o4、tio2、水玻璃等,它们热稳定性比较好,在高温下不易发生分解,能使磁粉芯在较高的温度下进行热处理,充分消除内应力,还能提高磁粉芯的力学性能,但是它们和磁粉的粘结效果不佳,远比不上有机粘接剂,不能很好的促进磁粉的压制成型,进而影响磁粉芯的磁性能。有机粘接剂如环氧树脂、热塑性树脂等,这类有机树脂与磁粉有很好的粘结效果,能促进压制成型,提高磁粉芯密度,因此目前工业中大部分采用的还是有机粘结剂,而有机粘接剂中环氧树脂又是用得最多的。

4.中国发明专利201510961792.3公开了一种非晶或纳米晶软磁磁粉芯的制备方法,包括以下步骤:对非晶或纳米晶软磁磁粉进行钝化处理;采用有机粘结剂对所述钝化后的非晶或纳米晶软磁磁粉进行包覆处理;再向磁粉中添加润滑剂和绝缘剂得到待压缩磁粉;在常温下采用模具将得到的待压缩磁粉压制成形,脱模后得到压坯;对得到的压坯施加压应力固化或塑化;将上述压坯含浸无机粘结剂溶液并进行稳定化处理;对得到的压坯进行高温退火热处理;将得到的退火压坯骨架含浸高强度粘结剂溶液并固化或稳定化处理;将得到的具有较高强度的毛坯进行后续加工得到成品。该技术能够以较低的成形压力获得较高密度和较高软磁性能的非晶或纳米晶软磁磁粉芯。虽然无机粘接剂提高了粘接剂的热稳定性,使磁粉芯有更高的热处理温度,但因无机粘接剂粘接性能较差,降低了磁粉芯的力学性能。

5.中国发明专利201410230405.4公开了一种用于制备金属软磁复合材料的绝缘粘结剂及其使用方法本发明绝缘粘结剂是一种纳米改性有机硅树脂绝缘粘结剂,成分由环氧改性有机硅树脂和无机纳米分散液组成。该绝缘粘结剂大幅度提高了有机硅树脂的耐热温度,提高了磁粉芯的力学强度,成分选择合理使用效果好,对铁基、镍基和其他成分的金属软磁磁粉都有很好的绝缘粘结效果。采用本发明提供的绝缘粘结剂所制备的磁粉芯具有综

合的优良磁性能和力学性能。该方法所使用的绝缘粘接剂耐热性能好,具有较好的软磁性能,但其所制备的磁粉芯径向抗拉强度为7.04mpa,有一定的力学性能,但仍稍显不足,把软磁复合材料应用于电感器件时,其所制备的电感易出现开裂现象,进而对电感器件的性能造成影响。

6.中国发明专利201410230351.1公开一种无机有机复合粘结剂包覆软磁复合材料的制备方法,包括如下步骤:(1)对金属磁粉进行粒度配比混合;(2)将步骤(1)配比好的磁粉用钝化剂进行钝化;(3)将有机粘结剂和无机粘结剂复合成的粘结剂包覆(2)中钝化好的磁粉颗粒;(4)将(3)中粘结好的磁粉再进行压制成型得到磁粉芯;(5)将(4)中压制好的磁粉芯进行热处理,喷涂得到目标产物。所制备的磁粉芯具有优良的磁性能,在f=100khz时有效磁导率达到了132.3,但所制备的磁粉芯力学性能较差,抗拉强度仅为5.81mpa,在对磁粉芯进行运输或者缠绕线圈时容易开裂。

7.中国发明专利申请cn105225783a公开了一种环氧改性有机硅树脂包覆磁粉芯的制备方法。本发明所述制备方法是将环氧树脂、有机硅树脂、催化剂、偶联剂反应后所得的环氧改性有机硅树脂包覆磁粉芯,可以有效改善磁芯粉体颗粒的包覆情况,提升产品性能,有效降低磁损。该技术采用环氧改性有机硅树脂作为粘接剂包覆磁粉芯,虽然结合了环氧树脂的高粘接性和有机硅树脂的高热稳定性,但因该粘接剂主体仍是有机硅树脂,粘接性仍有不足,在对磁粉芯进行运输或者缠绕线圈时容易开裂。

技术实现要素:

8.针对上述情况,本发明提供了一种热塑性树脂与环氧树脂复合粘接剂包覆磁粉芯的制备方法,改善了热塑性树脂粘接剂和环氧树脂粘接剂复合的效果,综合了热塑性树脂和环氧树脂各自的优点,所制备的磁粉芯力学性能优异,且同时不会降低磁粉芯的磁学性能。

9.环氧树脂有很优异的粘接性能和力学性能,但其质脆韧性较差,不利于其对磁粉芯的包覆,阻碍了其对磁粉芯力学性能和磁学性能的进一步提高。而热塑性树脂既具有优良的粘接性能和力学性能,也具有高韧性,但热塑性树脂分子量较大,溶于溶剂时粘度也相应较大,加入量过多时很难对磁粉芯进行有效包覆,因此热塑性树脂作为磁粉粘接剂时,加入量不能过多。因此热塑性树脂需要严格控制加入量,也在一定程度上阻碍了其对磁粉芯力学性能和磁学性能的进一步提高。但本发明热塑性树脂与环氧树脂复合粘接剂由热塑性树脂和环氧树脂以及环氧树脂固化剂复合而成有效解决上述问题。

10.为实现本发明目的,本发明提供如下的技术方案:

11.一种热塑性树脂与环氧树脂复合粘接剂包覆磁粉芯,由粉芯坯件在150℃

‑

180℃温度下固化得到,粉芯坯件由包覆好的磁粉冷压成型所得,包覆好的磁粉是由钝化后的磁粉经过偶联剂处理后干燥,与热塑性树脂与环氧树脂复合粘接剂、润滑剂进行包覆所得;所述的热塑性树脂与环氧树脂复合粘接剂由热塑性树脂和环氧树脂以及环氧树脂固化剂复合而成。

12.优选地,所述磁粉为铁硅铝磁粉。

13.所述的热塑性树脂与环氧树脂复合粘接剂包覆磁粉芯的制备方法,包括下列步骤:

14.1)将磁粉用钝化剂进行钝化处理,干燥后加入偶联剂进行偶联处理,干燥后加入热塑性树脂与环氧树脂复合粘接剂、润滑剂进行包覆;所述的热塑性树脂与环氧树脂复合粘接剂由热塑性树脂和环氧树脂以及环氧树脂固化剂复合而成;

15.2)将包覆好的磁粉用冷压机压制成型,得到环形粉芯坯件;

16.3)将环形粉芯坯件在真空烘箱进行固化处理,冷却至室温后即得到磁粉芯。

17.优选地,步骤1)中所述的钝化剂为磷酸或铬酸中的一种,所述钝化剂的添加量为磁粉总质量的0.6wt%

‑

1.0wt%。

18.优选地,步骤1)中所述的偶联剂为硅烷偶联剂,所述硅烷偶联剂为kh792、kh550﹑kh560或kh580中的一种,添加量为磁粉总质量的0.3wt%

‑

0.6wt%;步骤1)中所述的润滑剂为硬脂酸锌,所述润滑剂的添加量为磁粉总质量的0.1wt%

‑

0.3wt%。

19.优选地,所述热塑性树脂选自苯氧树脂、聚乙烯醇缩甲醛共聚丙烯酸、环氧化热塑性弹性体at501或mbs树脂中的一种;

20.所述热塑性树脂的添加量为磁粉总质量的0.05wt%

‑

0.45wt%;所述环氧树脂选自npes

‑

902、npes

‑

901、npes

‑

907、npes

‑

904或npcn

‑

704的一种,所述环氧树脂的添加量为磁粉总质量的2wt%

‑

4wt%。

21.优选地,所述的环氧树脂固化剂为双氰胺和二氨基二苯砜(dds)中的一种。

22.优选地,所述的热塑性树脂与环氧树脂复合粘接剂的复合的方法如下:先将热塑性树脂和环氧树脂以及环氧树脂固化剂经有机溶剂溶解后混合在一起,于50

‑

80℃水浴下搅拌30

‑

60min,得到混合均匀的复合粘接剂。

23.优选地,所述的有机溶剂为丁酮、四氢呋喃或二甲苯中的一种或多种。

24.优选地,步骤1)中钝化处理后干燥是在60℃

‑

80℃水浴搅拌下干燥,加入偶联剂进行偶联处理后的干燥是在80℃

‑

100℃下水浴搅拌干燥;

25.步骤2)中所述的液压机压制压力为10

‑

30mpa,保压时间为60

‑

120s

26.步骤3)中固化温度为150℃

‑

180℃,固化时间为1h

‑

2h。

27.与现有技术相比,本发明具有如下优点及有益效果:

28.(1)改善了热塑性树脂粘接剂和环氧树脂粘接剂复合的效果,综合了热塑性树脂和环氧树脂各自的优点,热塑性树脂提供了环氧树脂缺少的韧性,而环氧树脂提供了热塑性树脂所不具备的强度以及对磁粉芯更有效的包覆性,综合这两种粘结剂可以很好的改善磁粉芯的包覆效果,提高磁粉芯的磁性能和力学性能。

29.(2)制作工艺简单,使用设备简单;

30.(3)适用于铁硅铝等金属磁粉芯,可以大大提高其高频性能和品质因素。

31.(4)使磁粉芯保持优良磁性能的同时,还能大幅度提高磁粉芯的力学性能。

附图说明

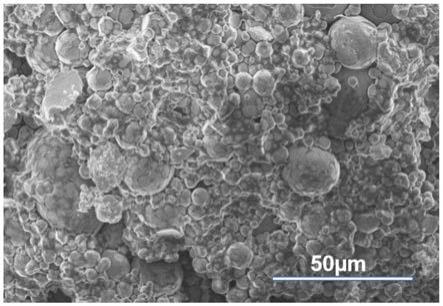

32.图1是实施例1中制备的热塑性树脂与环氧树脂复合粘接剂包覆铁硅铝磁粉芯断面形貌图。

33.图2是实施例2中制备的热塑性树脂与环氧树脂复合粘接剂包覆铁硅铝磁粉芯断面形貌图。

34.图3是实施例3中制备的热塑性树脂与环氧树脂复合粘接剂包覆铁硅铝磁粉芯断

面形貌图。

35.图4是实施例4中制备的热塑性树脂与环氧树脂复合粘接剂包覆铁硅铝磁粉芯断面形貌图。

36.图5是实施例5中制备的热塑性树脂与环氧树脂复合粘接剂包覆铁硅铝磁粉芯断面形貌图。

37.图6是实施例6中制备的热塑性树脂与环氧树脂复合粘接剂包覆铁硅铝磁粉芯断面形貌图。

38.图7是实施例7中制备的热塑性树脂与环氧树脂复合粘接剂包覆铁硅铝磁粉芯断面形貌图。

具体实施方式

39.下面结合附图,通过实施例对本发明作进一步地描述。本发明实施例中,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.本发明实施例涉及的有关测试方法说明如下:

41.抗拉强度:采用电动桌拉力试验机测试磁粉芯的抗拉强度。电动桌拉力试验机有三种力学单位可选,n、kgf和lbf,测量时选择单位为n的选项,通过计算磁粉芯断裂时的横截面积,就可计算得到磁粉芯的抗拉强度。

42.有效磁导率:采用阻抗分析仪测量磁粉芯的有效磁导率,测量频率为1mhz。通过在磁粉芯磁环上缠绕37.5匝线圈,然后进行测试,通过测试线圈的电感值,结合频率与样品尺寸,就可计算出有效磁导率。

43.磁粉芯密度:磁粉芯的密度本发明采用称重法测得先称得磁粉芯样品的质量,然后测量样品5个位置的厚度取平均值。磁粉芯在压制成型时采用统一的模具,因此磁粉芯内外直径可以认为保持一致,从而可算得磁粉芯样品体积,并最终计算得到磁粉芯样品的密度。

44.电阻率:采用四探针电阻率测试仪测试样品的电阻率。测试步骤为,将磁粉芯样品置于测试台,操作探针台压下四探针头,使样品接通电源,测试读出电阻率值。选择样品表面不同的位置测试,求平均值。

45.品质因子:采用阻抗分析仪测量磁粉芯的品质因子,通过在磁粉芯磁环上缠绕37.5匝线圈,然后进行测试,测试频率为1mhz。

46.损耗:采用b

‑

h分析仪测试磁粉芯的损耗,通过在磁粉芯磁环上缠绕37.5匝线圈,然后进行测试。测试中,磁通密度b

m

=20mt,频率f=1mhz,测试温度t=25℃,用于测量磁粉芯的损耗。

47.实施例1:

48.热塑性树脂与环氧树脂复合粘接剂包覆磁粉芯采用下例步骤制备:

49.(1)将铁硅铝磁粉用磷酸进行钝化,在60℃水浴搅拌下干燥后得到钝化后的铁硅铝磁粉,磷酸的加入量为铁硅铝磁粉质量的0.6wt%;

50.(2)将已钝化好的铁硅铝磁粉用硅烷偶联剂kh

‑

792进行偶联处理,在80℃水浴搅

拌下干燥得到偶联处理后的铁硅铝磁粉,kh792的用量为铁硅铝磁粉质量的0.3wt%;

51.(3)将环氧树脂npes

‑

901﹑苯氧树脂﹑环氧树脂固化剂双氰胺用丁酮溶解,于50℃水浴下搅拌30min,得到混合均匀的复合粘接剂再与已偶联处理的铁硅铝磁粉搅拌混合,混合均匀再烘干,然后研磨过筛,得到包覆磁粉;npes

‑

901的质量为铁硅铝磁粉质量的2.65wt%,苯氧树脂的质量为铁硅铝磁粉质量的0.35wt%,双氰胺质量为npes

‑

901质量的10wt%;

52.(4)包覆好的铁硅铝磁粉中加入其质量的0.3wt%的硬脂酸锌润滑剂(指加入的硬脂酸锌润滑剂的量为包覆好的铁硅铝磁粉质量的0.3%),混合均匀后,制得待成型磁粉;

53.(5)将待成型磁粉加入模具中,使用冷压机在30mpa的压强下,压制成环形粉芯坯件,保压时间120s,环形粉芯坯件尺寸为:φ20

×

16

×

2,即外径20mm、内径16mm、高度2mm。

54.(6)将环性粉芯坯件放入真空烘箱,然后在180℃下固化2h,自然冷却至室温即得到铁硅铝磁粉芯。

55.本实施例制备的热塑性树脂与环氧树脂复合粘接剂包覆铁硅铝磁粉芯断面形貌图,如图1所示。可见,铁硅铝磁粉芯内部结构致密,热塑性树脂与环氧树脂复合粘接剂均匀包覆在铁硅铝磁粉表面,进而所制得的磁粉芯抗拉强度也较大,同时磁粉芯也具有优异的磁性能。

56.对本实施例所得铁硅铝磁粉芯进行性能测试,性能如下表1所示:

57.表1

[0058][0059]

由表1可知,实施例1所制备的磁粉芯,具有较高的抗拉强度,同时具有不错的电磁性能,如高电阻率、低损耗等。可见本实施例制备的磁粉芯具有高力学性能,同时不会降低磁粉芯的电磁性能。现有技术,如中国发明专利201410230405.4以及中国发明专利201410230351.1所制备的磁粉芯其抗拉强度分别为7.04mpa、5.81mpa,力学性能较差,所制备的磁粉芯容易出现开裂等问题,而本实施例所制备的磁粉芯的抗拉强度达到17.04mpa,力学性能较好,能有效减少磁粉芯的开裂,方便磁粉芯的运输以及缠绕线圈。

[0060]

实施例2:

[0061]

(1)将铁硅铝磁粉用磷酸进行钝化,在60℃水浴搅拌下干燥后得到钝化后的铁硅铝磁粉,磷酸的加入量为铁硅铝磁粉总质量的0.6wt%;

[0062]

(2)将已钝化好的铁硅铝磁粉用硅烷偶联剂kh

‑

792进行偶联处理,在80℃水浴搅拌下干燥得到偶联处理后的铁硅铝磁粉,kh792的质量为铁硅铝磁粉总质量的0.6wt%;

[0063]

(3)将环氧树脂npes

‑

901﹑苯氧树脂﹑环氧树脂固化剂双氰胺用丁酮溶解,于50℃水浴下搅拌30min,得到混合均匀的复合粘接剂,再与已偶联处理的铁硅铝磁粉搅拌混合,混合均匀再烘干,然后研磨过筛,得到包覆磁粉;npes

‑

901的质量为铁硅铝磁粉总质量的2.95wt%,苯氧树脂的质量为铁硅铝磁粉总质量的0.05wt%,双氰胺质量为npes

‑

901质量的10wt%;

[0064]

(4)包覆好的磁粉中加入质量百分比为0.3wt%的硬脂酸锌润滑剂,混合均匀后,制得待成型磁粉;

[0065]

(5)将待成型磁粉加入模具中,使用冷压机在在30mpa的压强下,压制成环性粉芯坯件,保压时间120s,环性粉芯坯件尺寸为:φ20

×

16

×

2,即外径20mm、内径16mm、高度2mm;

[0066]

(6)将环性粉芯坯件放入真空烘箱,然后在180℃下固化2h,自然冷却至室温即得到铁硅铝磁粉芯。

[0067]

本实施例制备的热塑性树脂与环氧树脂复合粘接剂包覆铁硅铝磁粉芯断面形貌图,如图2所示。可见,铁硅铝磁粉芯内部结构致密,热塑性树脂与环氧树脂复合粘接剂均匀包覆在铁硅铝磁粉表面,进而所制得的磁粉芯抗拉强度也较大,同时磁粉芯也具有优异的磁性能。对最终的铁硅铝磁粉芯进行性能测试,性能如下表2所示:

[0068]

表2

[0069][0070][0071]

由表2可知,实施例2所制备的磁粉芯,具有较高的抗拉强度,同时具有不错的电磁性能,如高电阻率、低损耗等。这也说明我们所制备的磁粉芯具有高力学性能,同时不会降低磁粉芯的电磁性能。与现有技术相比,如中国发明专利201410230405.4以及中国发明专利201410230351.1所制备的磁粉芯其抗拉强度分别为7.04mpa、5.81mpa,力学性能较差,所

制备的磁粉芯容易出现开裂等问题,而我们所制备的磁粉芯的抗拉强度达到14.37mpa,力学性能较好,能有效减少磁粉芯的开裂,方便磁粉芯的运输以及缠绕线圈。

[0072]

实施例3:

[0073]

(1)将铁硅铝磁粉用磷酸进行钝化,在80℃水浴搅拌下干燥后得到钝化后的铁硅铝磁粉,磷酸的加入量为铁硅铝磁粉总质量的1.0wt%;

[0074]

(2)将已钝化好的铁硅铝磁粉用硅烷偶联剂kh792进行偶联处理,在100℃水浴搅拌下干燥得到偶联处理后的铁硅铝磁粉,kh792的质量为铁硅铝磁粉总质量的0.3wt%;

[0075]

(3)将环氧树脂npes

‑

901﹑苯氧树脂﹑环氧树脂固化剂双氰胺用丁酮溶解,于50℃水浴下搅拌30min,得到混合均匀的复合粘接剂,再与已偶联处理的铁硅铝磁粉搅拌混合,混合均匀再烘干,然后研磨过筛,得到包覆磁粉,npes

‑

901的质量为铁硅铝磁粉总质量的2.95wt%,苯氧树脂的质量为铁硅铝磁粉总质量的0.45wt%,双氰胺质量为npes

‑

901质量的10wt%;

[0076]

(4)包覆好的磁粉中加入质量百分比为0.1wt%的硬脂酸锌润滑剂,混合均匀后,制得待成型磁粉;

[0077]

(5)将待成型磁粉加入模具中,使用冷压机在在30mpa的压强下,压制成环性粉芯坯件,保压时间60s,环性粉芯坯件尺寸为:φ20

×

16

×

2,即外径20mm、内径16mm、高度2mm;

[0078]

(6)将环性粉芯坯件放入真空烘箱,然后在180℃下固化2h,自然冷却至室温即得到铁硅铝磁粉芯。

[0079]

本实施例制备的热塑性树脂与环氧树脂复合粘接剂包覆铁硅铝磁粉芯断面形貌图,如图3所示。可见,铁硅铝磁粉芯内部结构致密,热塑性树脂与环氧树脂复合粘接剂均匀包覆在铁硅铝磁粉表面,进而所制得的磁粉芯抗拉强度也较大,同时磁粉芯也具有优异的磁性能。对最终的铁硅铝磁粉芯进行性能测试,性能如下表3所示:

[0080]

表3

[0081][0082]

由表3可知,实施例3所制备的磁粉芯,具有较高的抗拉强度,同时具有不错的电磁性能,如高电阻率、低损耗等。这也说明我们所制备的磁粉芯具有高力学性能,同时不会降

低磁粉芯的电磁性能。与现有技术相比,如中国发明专利201410230405.4以及中国发明专利201410230351.1所制备的磁粉芯其抗拉强度分别为7.04mpa、5.81mpa,力学性能较差,所制备的磁粉芯容易出现开裂等问题,而我们所制备的磁粉芯的抗拉强度达到15.37mpa,力学性能较好,能有效减少磁粉芯的开裂,方便磁粉芯的运输以及缠绕线圈。

[0083]

实施例4:

[0084]

(1)将铁硅铝磁粉用磷酸进行钝化,在60℃水浴搅拌下干燥后得到钝化后的铁硅铝磁粉,磷酸的加入量为铁硅铝磁粉总质量的0.6wt%;

[0085]

(2)将已钝化好的铁硅铝磁粉用硅烷偶联剂kh792进行偶联处理,在80℃水浴搅拌下干燥得到偶联处理后的铁硅铝磁粉,kh792的质量为铁硅铝磁粉总质量的0.6wt%;

[0086]

(3)将环氧树脂npcn

‑

704﹑苯氧树脂﹑环氧树脂固化剂双氰胺用丁酮溶解,于50℃水浴下搅拌30min,得到混合均匀的复合粘接剂,再与已偶联处理的铁硅铝磁粉搅拌混合,混合均匀再烘干,然后研磨过筛,得到包覆磁粉,npcn

‑

704的质量为铁硅铝磁粉总质量的2.65wt%,苯氧树脂的质量为铁硅铝磁粉总质量的0.35wt%,双氰胺质量为npcn

‑

704质量的15wt%;

[0087]

(4)包覆好的磁粉中加入质量百分比为0.3wt%的硬脂酸锌润滑剂,混合均匀后,制得待成型磁粉;

[0088]

(5)将待成型磁粉加入模具中,使用冷压机在在30mpa的压强下,压制成环性粉芯坯件,保压时间120s,环性粉芯坯件尺寸为:φ20

×

16

×

2,即外径20mm、内径16mm、高度2mm;

[0089]

(6)将环性粉芯坯件放入真空烘箱,然后在180℃下固化1h,自然冷却至室温即得到铁硅铝磁粉芯。

[0090]

本实施例制备的热塑性树脂与环氧树脂复合粘接剂包覆铁硅铝磁粉芯断面形貌图,如图4所示。可见,铁硅铝磁粉芯内部结构致密,热塑性树脂与环氧树脂复合粘接剂均匀包覆在铁硅铝磁粉表面,进而所制得的磁粉芯抗拉强度也较大,同时磁粉芯也具有优异的磁性能。对最终的铁硅铝磁粉芯进行性能测试,性能如下表4所示:

[0091]

表4

[0092][0093]

由表4可知,实施例4所制备的磁粉芯,具有较高的抗拉强度,同时具有不错的电磁性能,如高电阻率、低损耗等。这也说明我们所制备的磁粉芯具有高力学性能,同时不会降低磁粉芯的电磁性能。与现有技术相比,如中国发明专利201410230405.4以及中国发明专利201410230351.1所制备的磁粉芯其抗拉强度分别为7.04mpa、5.81mpa,力学性能较差,所制备的磁粉芯容易出现开裂等问题,而我们所制备的磁粉芯的抗拉强度达到15.52mpa,力学性能较好,能有效减少磁粉芯的开裂,有利于磁粉芯的运输以及缠绕线圈。

[0094]

实施例5:

[0095]

(1)将铁硅铝磁粉用磷酸进行钝化,在60℃水浴搅拌下干燥后得到钝化后的铁硅铝磁粉,磷酸的加入量为铁硅铝磁粉总质量的0.6wt%;

[0096]

(2)将已钝化好的铁硅铝磁粉用硅烷偶联剂kh792进行偶联处理,在80℃水浴搅拌下干燥得到偶联处理后的铁硅铝磁粉,kh792的质量为铁硅铝磁粉总质量的0.6wt%;

[0097]

(3)将环氧树脂npes

‑

901﹑聚乙烯醇缩甲醛共聚丙烯酸﹑环氧树脂固化剂双氰胺用四氢呋喃溶解,于50℃水浴下搅拌30min,得到混合均匀的复合粘接剂,再与已偶联处理的铁硅铝磁粉搅拌混合,混合均匀再烘干,然后研磨过筛,得到包覆磁粉,npes

‑

901的质量为铁硅铝磁粉总质量的2.75wt%,聚乙烯醇缩甲醛共聚丙烯酸的质量为铁硅铝磁粉总质量的0.25wt%,双氰胺质量为npes

‑

901质量的10wt%;

[0098]

(4)包覆好的磁粉中加入质量百分比为0.3wt%的硬脂酸锌润滑剂,混合均匀后,制得待成型磁粉;

[0099]

(5)将待成型磁粉加入模具中,使用冷压机在在30mpa的压强下,压制成环性粉芯坯件,保压时间120s,环性粉芯坯件尺寸为:φ20

×

16

×

2,即外径20mm、内径16mm、高度2mm;

[0100]

(6)将环性粉芯坯件放入真空烘箱,然后在180℃下固化2h,自然冷却至室温即得到铁硅铝磁粉芯。

[0101]

本实施例制备的热塑性树脂与环氧树脂复合粘接剂包覆铁硅铝磁粉芯断面形貌图,如图5所示。可见,铁硅铝磁粉芯内部结构致密,热塑性树脂与环氧树脂复合粘接剂均匀

包覆在铁硅铝磁粉表面,进而所制得的磁粉芯抗拉强度也较大,同时磁粉芯也具有优异的磁性能。对最终的铁硅铝磁粉芯进行性能测试,性能如下表5所示:

[0102]

表5

[0103][0104]

由表5可知,实施例5所制备的磁粉芯,具有较高的抗拉强度,同时具有不错的电磁性能,如高电阻率、低损耗等。这也说明我们所制备的磁粉芯具有高力学性能,同时不会降低磁粉芯的电磁性能。与现有技术相比,如中国发明专利201410230405.4以及中国发明专利201410230351.1所制备的磁粉芯其抗拉强度分别为7.04mpa、5.81mpa,力学性能较差,所制备的磁粉芯容易出现开裂等问题,而我们所制备的磁粉芯的抗拉强度达到16.16mpa,力学性能较好,能有效减少磁粉芯的开裂,方便磁粉芯的运输以及缠绕线圈。

[0105]

实施例6:

[0106]

(1)将铁硅铝磁粉用磷酸进行钝化,在60℃水浴搅拌下干燥后得到钝化后的铁硅铝磁粉,磷酸的加入量为铁硅铝磁粉总质量的0.6wt%;

[0107]

(2)将已钝化好的铁硅铝磁粉用硅烷偶联剂kh550进行偶联处理,在80℃水浴搅拌下干燥得到偶联处理后的铁硅铝磁粉,kh550的质量为铁硅铝磁粉总质量的0.3wt%;

[0108]

(3)将环氧树脂npes

‑

901﹑苯氧树脂﹑环氧树脂固化剂双氰胺用丁酮溶解,于50℃水浴下搅拌30min,得到混合均匀的复合粘接剂,再与已偶联处理的铁硅铝磁粉搅拌混合,混合均匀再烘干,然后研磨过筛,得到包覆磁粉。npes

‑

901的质量为铁硅铝磁粉总质量的2.75wt%,聚乙烯醇缩甲醛共聚丙烯酸的质量为铁硅铝磁粉总质量的0.25wt%,双氰胺质量为npes

‑

901质量的10wt%;

[0109]

(4)包覆好的磁粉中加入质量百分比为0.3wt%的硬脂酸锌润滑剂,混合均匀后,制得待成型磁粉;

[0110]

(5)将待成型磁粉加入模具中,使用冷压机在在30mpa的压强下,压制成环性粉芯坯件,保压时间120s,环性粉芯坯件尺寸为:φ20

×

16

×

2,即外径20mm、内径16mm、高度2mm;

[0111]

(6)将环性粉芯坯件放入真空烘箱,然后在180℃下固化2h,自然冷却至室温即得到铁硅铝磁粉芯。

[0112]

本实施例制备的热塑性树脂与环氧树脂复合粘接剂包覆铁硅铝磁粉芯断面形貌图,如图6所示。可见,铁硅铝磁粉芯内部结构致密,热塑性树脂与环氧树脂复合粘接剂均匀包覆在铁硅铝磁粉表面,进而所制得的磁粉芯抗拉强度也较大,同时磁粉芯也具有优异的磁性能。对最终的铁硅铝磁粉芯进行性能测试,性能如下表6所示:

[0113]

表6

[0114][0115]

由表6可知,实施例6所制备的磁粉芯,具有较高的抗拉强度,同时具有不错的电磁性能,如高电阻率、低损耗等。这也说明我们所制备的磁粉芯具有高力学性能,同时不会降低磁粉芯的电磁性能。与现有技术相比,如中国发明专利201410230405.4以及中国发明专利201410230351.1所制备的磁粉芯其抗拉强度分别为7.04mpa、5.81mpa,力学性能较差,所制备的磁粉芯容易出现开裂等问题,而我们所制备的磁粉芯的抗拉强度达到16.55mpa,力学性能较好,能有效减少磁粉芯的开裂,方便磁粉芯的运输以及缠绕线圈。

[0116]

实施例7:

[0117]

(1)将铁硅铝磁粉用磷酸进行钝化,在60℃水浴搅拌下干燥后得到钝化后的铁硅铝磁粉,磷酸的加入量为铁硅铝磁粉总质量的0.6wt%;

[0118]

(2)将已钝化好的铁硅铝磁粉用硅烷偶联剂kh792进行偶联处理,在80℃水浴搅拌下干燥得到偶联处理后的铁硅铝磁粉。kh792的质量为铁硅铝磁粉总质量的0.6wt%;

[0119]

(3)将环氧树脂npes

‑

901﹑mbs﹑环氧树脂固化剂双氰胺用丁酮溶解,于50℃水浴下搅拌30min,得到混合均匀的复合粘接剂,再与已偶联处理的铁硅铝磁粉搅拌混合,混合均匀再烘干,然后研磨过筛,得到包覆磁粉,npes

‑

901的质量为铁硅铝磁粉总质量的2.55wt%,聚乙烯醇缩甲醛共聚丙烯酸的质量为铁硅铝磁粉总质量的0.45wt%,双氰胺质量为npes

‑

901质量的10wt%;

[0120]

(4)包覆好的磁粉中加入质量百分比为0.3wt%的硬脂酸锌润滑剂,混合均匀后,制得待成型磁粉;

[0121]

(5)将待成型磁粉加入模具中,使用冷压机在在30mpa的压强下,压制成环性粉芯坯件,保压时间120s,环性粉芯坯件尺寸为:φ20

×

16

×

2,即外径20mm、内径16mm、高度2mm;

[0122]

(6)将环性粉芯坯件放入真空烘箱,然后在180℃下固化2h,自然冷却至室温即得到铁硅铝磁粉芯。

[0123]

本实施例制备的热塑性树脂与环氧树脂复合粘接剂包覆铁硅铝磁粉芯断面形貌图,如图7所示。可见,铁硅铝磁粉芯内部结构致密,热塑性树脂与环氧树脂复合粘接剂均匀包覆在铁硅铝磁粉表面,进而所制得的磁粉芯抗拉强度也较大,同时磁粉芯也具有优异的磁性能。对最终的铁硅铝磁粉芯进行性能测试,性能如下表7所示:

[0124]

表7

[0125][0126][0127]

由表7可知,实施例7所制备的磁粉芯,具有较高的抗拉强度,同时具有不错的电磁性能,如高电阻率、低损耗等。这也说明我们所制备的磁粉芯具有高力学性能,同时不会降低磁粉芯的电磁性能。与现有技术相比,如中国发明专利201410230405.4以及中国发明专利201410230351.1所制备的磁粉芯其抗拉强度分别为7.04mpa、5.81mpa,力学性能较差,所制备的磁粉芯容易出现开裂等问题,而我们所制备的磁粉芯的抗拉强度达到15.52mpa,力学性能较好,能有效减少磁粉芯的开裂,方便磁粉芯的运输以及缠绕线圈。

[0128]

对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1