一种金属导电玻璃浆料及其制备方法与流程

1.本发明涉及金属玻璃浆料技术领域,特别涉及一种金属导电玻璃浆料及其制备方法。

背景技术:

2.现有的玻璃浆料都是以纯的玻璃粉例如硅酸盐玻璃作为中间相,不具备相应的导电能力,另一方面很多金属浆料如银浆则是以纯金属粉末外加少量的玻璃粉(《10wt%)作为中间相,如现有公开专利“cn 107068240 a”公开一种导电银浆所含玻璃粘结相范围为1.5~10wt%,其拉力均小于4.8n,导致其在需要高强度粘结的使用场合中无法得到应用。

3.大部分金属浆料中使用的金属颗粒都为微米级或亚微米级(0.1~1μm)尺寸,通常需要在金属熔点附近进行烧结激活,这样就限制了其在一些无法经历高温环境的使用场景(如半导体)的运用。小部分金属浆料中使用的金属颗粒为纳米级颗粒,溶剂还原法是制备金属纳米材料的常用方法,其主要是通过有机还原剂(如葡萄糖)将溶解在一定溶剂(如水)中的金属络合盐(如盐氨溶液)还原成纳米金属,然后这种方式制备出来的纳米金属颗粒尺寸难以控制(通常在5~100nm);同时,公开文献“纳米银填充导电浆料的研究进展”(稀有金属材料与工程2015vol.44no.10 1994~2019)研究表明:单一纳米金属在烧结激活过程中会产生大量微米级别的孔洞,而这类孔洞将会明显降低浆料的粘结强度以及降低浆料导电能力,只有在施加较大的压力才有可能减少这些孔洞,昂贵的热压烧结设备以及无法承受压力条件的产品,都限制了单一纳米金属焊料的运用。

4.在金属导电玻璃浆料中作为粘结相的玻璃材料,主要是硅酸盐、硼酸盐、磷酸盐、铝酸盐、铋酸盐、碲酸盐以及钒酸盐玻璃材料。然而硅酸盐和硼酸盐玻璃由于其高的熔化温度并不适合低温激活浆料使用;铅酸盐和钒酸盐玻璃存在制备操作过程中的挥发物对人体有一定伤害,限制了其运用;磷酸盐盐玻璃由于其制备原材料p2o5不易获得以及nh4h2po4在熔制过程放出的大量有毒气体都制约了其大批量生产;铋酸盐和碲酸盐玻璃作为目前无铅低熔点玻璃研究重点,然而其熔点依旧偏高,另外这类玻璃体系在熔化过程极易析晶导致热膨胀系数发生变化最终引起粘结失效。

技术实现要素:

5.针对背景技术中所存在的技术问题,本发明的目的在于提供一种无需外部加压条件下即可在低的激活温度下具备高导电率和强粘结能力的金属导电玻璃浆料及其制备方法。

6.为了实现上述目的,本发明采用的技术方案如下:

7.一种金属导电玻璃浆料,包含如下重量份数的组分:由纳米级金属粉和微米级金属粉混合而成的金属复合粉20~90份、玻璃粉10~70份、有机相载体30~90份,其中,玻璃粉的重量不少于上述材料总重量的10%。

8.进一步地,所述的金属复合粉包含10~70份纳米级金属粉和10~70份微米级金属

粉,所述纳米级金属粉的粒径为5~100nm,所述微米级金属粉的粒径为0.2~100μm。当纳米级金属颗粒的粒径小于100nm时,金属材料的融化温度随金属颗粒尺寸减小而降低。

9.优选地,所述纳米级金属粉的粒径为10~20nm,所述微米级金属粉的粒径为0.2~50μm。当纳米级金属颗粒尺寸小于20nm时,金属材料可以在远低于熔点处实现烧结激活。

10.进一步地,所述玻璃粉的粒径为0.1~100μm,包含如下重量份数的组分:20~70份bi2o3、0~20份sio2、0~20份b2o3、0~20份zno、5~20份含铅盐、5~20份含钒盐。

11.其中,所述的含铅盐为硅酸铅、硼酸铅、铝酸铅中的一种或多种,所述的含钒盐为硅酸钒、硼酸钒、铝酸钒中的一种或多种。

12.进一步地,所述的有机相载体包含如下重量份数的组分:有机溶剂60~80份、增稠剂5~40份、增塑剂5~40份、助剂0~20份。

13.其中,所述的有机溶剂为松油醇、松节油、异丙醇、丁基卡必醇、丁基卡必醇醋酸酯、丙二醇、丁基卡必醇醋酸酯、油酸乙酯中的一种或多种的复合溶剂;所述的增稠剂为乙基纤维素、甲基纤维素、pva、硝基纤维素中的一种或多种的复合增稠剂;所述的增塑剂为有机硅改性丙烯酸树脂、聚丙烯酸树脂、柠檬酸三正丁酯、邻苯二甲酸二丁酯、聚乙二醇丙三醇、乙二醇中的一种或多种的复合增塑剂;所述的助剂为磷酸三丁酯、op乳化液、鱼肝油、聚二甲基硅氧烷、聚甲基苯基硅氧烷、三油酸甘油酯、卵磷脂、油酸、正丁醇、1,4丁内酯、聚酰胺蜡及其改性物、硬脂酸中的一种或多种的复合助剂。

14.进一步地,所述金属复合粉的材质为银、铜、镍、铂、铑、铝、锡、金、钌、钯中的一种或多种的复合材料。

15.本发明还公开了上述金属导电玻璃浆料的制备方法,包括如下步骤:

16.s1、在1000~2000℃的温度条件下将玻璃粉原料混合均匀进行融化0.5~3h后倒入水中,依次进行破碎、球磨、过筛以及烘干制得玻璃粉;

17.s2、通过改性溶剂还原法制备得到纳米级金属粉,将部分纳米级金属粉通过热处理制得微米级金属粉,将制得的纳米级金属和微米级金属粉混合均匀制得金属复合粉;

18.s3、在60~90℃的温度条件下,将增稠剂溶解到有机溶剂中,再将增塑剂和助剂混合均匀后加入含有增稠剂的有机溶剂中,搅拌均匀形成有机相载体;

19.s4、将步骤s1所制得的玻璃粉和步骤s2所制得的金属复合粉混合均匀后与步骤s3所制得的有机相载体搅拌并研磨分散为均匀不分相的金属导电玻璃浆料。

20.进一步地,所述步骤s2中的改性溶剂还原法包括如下步骤:

21.p1、在浓度为20~80g/l的柠檬酸中加入浓度为200~1000g/l的维生素溶液,两者溶液体积比为1:1,混合均匀后得到溶液a;

22.p2、在-10~10℃的温度条件下配置浓度为100~1000g/l的金属硝酸盐或金属有机盐溶液b;

23.p3、将体积比为1:1的溶液a和溶液b在-10~10℃的温度条件下强烈搅拌均匀,清洗过滤后获得金属纳米粉。

24.本发明具有如下有益效果:

25.1、本发明使用具有阶梯尺寸的金属复合粉末加上不少于10%的玻璃复合粉作为中间相,可实现在远低于金属熔点温度进行激活,同时,微米级的金属颗粒会填入纳米级颗粒低温烧结留下的空隙,并在纳米级金属颗粒的局部融化下形成连续金属烧结节,从而使

得浆料在无需外部加压条件下即可在低的激活温度下具备高导电率和强粘结能力;

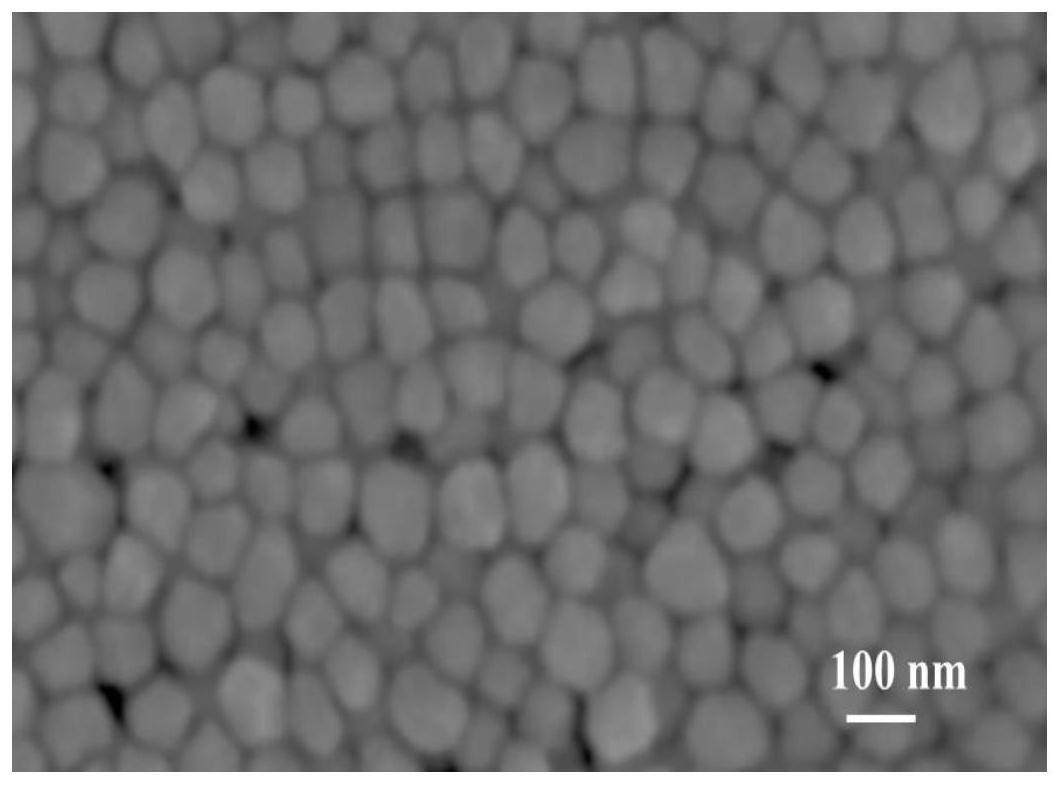

26.2、本发明通过改进溶剂还原法制备得的纳米金属颗粒尺寸范围为10~20nm,颗粒尺寸分布区间小,有利于与亚/微米级金属颗粒形成密集堆积。而通过对制备出的纳米金属颗粒进行一定的热处理,即可生长出尺寸分布范围小的亚/微米级金属颗粒;

27.3、本发明使用了一种由sio2、b2o3、zno、bi2o3、含铅盐以及含钒盐组成的低熔点玻璃,有效的解决了铅/钒熔制过程中挥发,以及铋酸盐玻璃熔点偏高,熔化过程易析晶的问题;

28.4、本发明的制备方法操作简便,制备出的浆料具有电导率高、附着力强、并且激活温度低的优点。

附图说明

29.图1为采用改性溶剂还原法制备出的纳米级金属颗粒电镜图。

30.图2为采用改性溶剂还原法制备出的亚/微米级金属颗粒电镜图。

具体实施方式

31.下面结合附图和具体实施方式,对本发明做进一步说明。

32.实施例一

33.本实施例公开了一种金属导电玻璃浆料,包含如下重量份数的组分:阶梯尺寸金属复合粉80份,玻璃粉10份,有机相载体10份,其中阶梯尺寸金属复合粉组成为10~20nm尺寸的银~锡复合粉50份,0.2~1.0μm尺寸银~锡复合粉50份;玻璃粉的粒径为0.5~1.0μm,玻璃粉包含如下重量份数的组分:40份bi2o3、10份sio2、10份b2o3、10份zno、15份硅酸铅、15份硅酸钒;有机相载体组成:有机溶剂为松油醇70份,增稠剂为pva15份,增塑剂为邻苯二甲酸二丁酯10份,助剂为三油酸甘油酯5份。

34.本实施例的制备方法为:1)在1100℃下将玻璃原料混合均匀的粉料进行熔化1.5小时后倒入水中,破碎、球磨、过筛以及烘干获得玻璃粉;2)通过改性溶剂还原法制备得到纳米级金属粉,将部分纳米级金属粉通过热处理制得微米级金属粉,制备出的纳米级金属颗粒电镜图如图1所示,制备出的亚/微米级金属颗粒电镜图如图2所示,将纳米级金属颗粒粉末和微米级金属颗粒粉末混合均匀制得复合金属粉;3)在60℃的温度条件下,将增稠剂溶解到有机溶剂中,再将增塑剂和助剂混合均匀后加入含有增稠剂的有机溶剂中,搅拌均匀形成有机相载体;4)将制得的金属复合粉以及玻璃粉混合均匀后与有机相载体搅拌并用对辊机研磨分散为均匀不分相的金属导电玻璃浆料。

35.实施例二

36.本实施例公开了一种金属导电玻璃浆料,包含如下重量份数的组分:阶梯尺寸金属复合粉70份,玻璃粉20份,有机相载体10份,其中阶梯尺寸金属复合粉组成为10~20nm尺寸的银~锡复合粉50份,0.2~1.0μm尺寸银~锡复合粉50份;玻璃粉的粒径为0.5~1.0μm,玻璃粉包含如下重量份数的组分:40份bi2o3、10份sio2、10份b2o3、10份zno、15份硅酸铅、15份硅酸钒;有机相载体组成:有机溶剂为松油醇70份,增稠剂为pva15份,增塑剂为邻苯二甲酸二丁酯10份,助剂为三油酸甘油酯5份。

37.本实施例的制备方法为:1)在1100℃下将玻璃原料混合均匀的粉料进行熔化1.5

小时后倒入水中,破碎、球磨、过筛以及烘干获得玻璃粉;2)通过改性溶剂还原法制备得到纳米级金属粉,将部分纳米级金属粉通过热处理制得微米级金属粉,制备出的纳米级金属颗粒电镜图如图1所示,制备出的亚/微米级金属颗粒电镜图如图2所示,将纳米金属颗粒粉末和微米金属颗粒粉末混合均匀制得复合金属粉;3)在60℃的温度条件下,将增稠剂溶解到有机溶剂中,再将增塑剂和助剂混合均匀后加入含有增稠剂的有机溶剂中,搅拌均匀形成有机相载体;4)将制得的金属复合粉以及玻璃粉混合均匀后与有机相载体搅拌并用对辊机研磨分散为均匀不分相的金属导电玻璃浆料。

38.实施例三

39.本实施例公开了一种金属导电玻璃浆料,包含如下重量份数的组分:阶梯尺寸金属复合粉60份,玻璃粉30份,有机相载体10份,其中阶梯尺寸金属复合粉组成为10~20nm尺寸的银~锡复合粉50份,0.2~1.0μm尺寸银~锡复合粉50份;玻璃粉的粒径为0.5~1.0μm,玻璃粉包含如下重量份数的组分:40份bi2o3、10份sio2、10份b2o3、10份zno、15份硅酸铅、15份硅酸钒;有机相载体组成:有机溶剂为松油醇70份,增稠剂为pva15份,增塑剂为邻苯二甲酸二丁酯10份,助剂为三油酸甘油酯5份。

40.本实施例的制备方法为:1)在1100℃下将玻璃原料混合均匀的粉料进行熔化1.5小时后倒入水中,破碎、球磨、过筛以及烘干获得玻璃粉;2)通过改性溶剂还原法制备得到纳米级金属粉,将部分纳米级金属粉通过热处理制得微米级金属粉,制备出的纳米级金属颗粒电镜图如图1所示,制备出的亚/微米级金属颗粒电镜图如图2所示,将纳米金属颗粒粉末和微米金属颗粒粉末混合均匀制得复合金属粉;3)在60℃的温度条件下,将增稠剂溶解到有机溶剂中,再将增塑剂和助剂混合均匀后加入含有增稠剂的有机溶剂中,搅拌均匀形成有机相载体;4)将制得的金属复合粉以及玻璃粉混合均匀后与有机相载体搅拌并用对辊机研磨分散为均匀不分相的金属导电玻璃浆料。

41.实施例四

42.本实施例公开了一种金属导电玻璃浆料,包含如下重量份数的组分:阶梯尺寸金属复合粉50份,玻璃粉40份,有机相载体10份,其中阶梯尺寸金属复合粉组成为10~20nm尺寸的银~锡复合粉50份,0.2~1.0μm尺寸银~锡复合粉50份;玻璃粉的粒径为0.5~1.0μm,玻璃粉包含如下重量份数的组分:40份bi2o3、10份sio2、10份b2o3、10份zno、15份硅酸铅、15份硅酸钒;有机相载体组成:有机溶剂为松油醇70份,增稠剂为pva15份,增塑剂为邻苯二甲酸二丁酯10份,助剂为三油酸甘油酯5份。

43.本实施例的制备方法为:1)在1100℃下将玻璃原料混合均匀的粉料进行熔化1.5小时后倒入水中,破碎、球磨、过筛以及烘干获得玻璃粉;2)通过改性溶剂还原法制备得到纳米级金属粉,将部分纳米级金属粉通过热处理制得微米级金属粉,制备出的纳米级金属颗粒电镜图如图1所示,制备出的亚/微米级金属颗粒电镜图如图2所示,将纳米金属颗粒粉末和微米金属颗粒粉末混合均匀制得复合金属粉;3)在60℃的温度条件下,将增稠剂溶解到有机溶剂中,再将增塑剂和助剂混合均匀后加入含有增稠剂的有机溶剂中,搅拌均匀形成有机相载体;4)将制得的金属复合粉以及玻璃粉混合均匀后与有机相载体搅拌并用对辊机研磨分散为均匀不分相的金属导电玻璃浆料。

44.实施例五

45.本实施例公开了一种金属导电玻璃浆料,包含如下重量份数的组分:阶梯尺寸金

属复合粉50份,玻璃粉40份,有机相载体10份,其中阶梯尺寸金属复合粉组成为10~20nm尺寸的银~锡复合粉50份,0.2~1.0μm尺寸银~锡复合粉50份;玻璃粉的粒径为0.5~1.0μm,玻璃粉包含如下重量份数的组分:40份bi2o3、10份sio2、10份b2o3、10份zno、15份硅酸铅、15份硅酸钒;有机相载体组成:有机溶剂为松油醇70份,增稠剂为pva15份,增塑剂为邻苯二甲酸二丁酯10份,助剂为三油酸甘油酯5份。

46.本实施例的制备方法为:1)在1100℃下将玻璃原料混合均匀的粉料进行熔化1.5小时后倒入水中,破碎、球磨、过筛以及烘干获得玻璃粉;2)通过改性溶剂还原法制备得到纳米级金属粉,将部分纳米级金属粉通过热处理制得微米级金属粉,制备出的纳米级金属颗粒电镜图如图1所示,制备出的亚/微米级金属颗粒电镜图如图2所示,将纳米金属颗粒粉末和微米金属颗粒粉末混合均匀制得复合金属粉;3)在60℃的温度条件下,将增稠剂溶解到有机溶剂中,再将增塑剂和助剂混合均匀后加入含有增稠剂的有机溶剂中,搅拌均匀形成有机相载体;4)将制得的金属复合粉以及玻璃粉混合均匀后与有机相载体搅拌并用对辊机研磨分散为均匀不分相的金属导电玻璃浆料。

47.对比例一

48.本对比例公开了一种金属导电玻璃浆料,包含如下重量份数的组分:阶梯尺寸金属复合粉85份,玻璃粉5份,有机相载体10份,其中阶梯尺寸金属复合粉组成为10~20nm尺寸的银~锡复合粉50份,0.2~1.0μm尺寸银~锡复合粉50份;玻璃粉的粒径为0.5~1.0μm,玻璃粉包含如下重量份数的组分:40份bi2o3、10份sio2、10份b2o3、10份zno、15份硅酸铅、15份硅酸钒;有机相载体组成:有机溶剂为松油醇70份,增稠剂为pva15份,增塑剂为邻苯二甲酸二丁酯10份,助剂为三油酸甘油酯5份。

49.本实施例的制备方法为:1)在1100℃下将玻璃原料混合均匀的粉料进行熔化1.5小时后倒入水中,破碎、球磨、过筛以及烘干获得玻璃粉;2)通过改性溶剂还原法制备得到纳米级金属粉,将部分纳米级金属粉通过热处理制得微米级金属粉,制备出的纳米级金属颗粒电镜图如图1所示,制备出的亚/微米级金属颗粒电镜图如图2所示,将纳米金属颗粒粉末和微米金属颗粒粉末混合均匀制得复合金属粉;3)在60℃的温度条件下,将增稠剂溶解到有机溶剂中,再将增塑剂和助剂混合均匀后加入含有增稠剂的有机溶剂中,搅拌均匀形成有机相载体;4)将制得的金属复合粉以及玻璃粉混合均匀后与有机相载体搅拌并用对辊机研磨分散为均匀不分相的金属导电玻璃浆料。

50.对比例二

51.本对比例公开了一种金属导电玻璃浆料,包含如下重量份数的组分:阶梯尺寸金属复合粉80份,玻璃粉5份,有机相载体15份,其中阶梯尺寸金属复合粉组成为10~20nm尺寸的银~锡复合粉50份,0.2~1.0μm尺寸银~锡复合粉50份;玻璃粉的粒径为0.5~1.0μm,玻璃粉包含如下重量份数的组分:40份bi2o3、10份sio2、10份b2o3、10份zno、15份硅酸铅、15份硅酸钒;有机相载体组成:有机溶剂为松油醇70份,增稠剂为pva15份,增塑剂为邻苯二甲酸二丁酯10份,助剂为三油酸甘油酯5份。

52.本实施例的制备方法为:1)在1100℃下将玻璃原料混合均匀的粉料进行熔化1.5小时后倒入水中,破碎、球磨、过筛以及烘干获得玻璃粉;2)通过改性溶剂还原法制备得到纳米级金属粉,将部分纳米级金属粉通过热处理制得微米级金属粉,制备出的纳米级金属颗粒电镜图如图1所示,制备出的亚/微米级金属颗粒电镜图如图2所示,将纳米金属颗粒粉

末和微米金属颗粒粉末混合均匀制得复合金属粉;3)在60℃的温度条件下,将增稠剂溶解到有机溶剂中,再将增塑剂和助剂混合均匀后加入含有增稠剂的有机溶剂中,搅拌均匀形成有机相载体;4)将制得的金属复合粉以及玻璃粉混合均匀后与有机相载体搅拌并用对辊机研磨分散为均匀不分相的金属导电玻璃浆料。

53.对比例三

54.本对比例公开了一种金属导电玻璃浆料,包含如下重量份数的组分:阶梯尺寸金属复合粉80份,玻璃粉10份,有机相载体10份,其中阶梯尺寸金属复合粉组成为120~150nm尺寸的银~锡复合粉50份,0.2~1.0μm尺寸银~锡复合粉50份;玻璃粉的粒径为0.5~1.0μm,玻璃粉包含如下重量份数的组分:40份bi2o3、10份sio2、10份b2o3、10份zno、15份硅酸铅、15份硅酸钒;有机相载体组成:有机溶剂为松油醇70份,增稠剂为pva15份,增塑剂为邻苯二甲酸二丁酯10份,助剂为三油酸甘油酯5份。

55.本实施例的制备方法为:1)在1100℃下将玻璃原料混合均匀的粉料进行熔化1.5小时后倒入水中,破碎、球磨、过筛以及烘干获得玻璃粉;2)通过改性溶剂还原法制备得到纳米级金属粉,将部分纳米级金属粉通过热处理制得微米级金属粉,制备出的纳米级金属颗粒电镜图如图1所示,制备出的亚/微米级金属颗粒电镜图如图2所示,将纳米金属颗粒粉末和微米金属颗粒粉末混合均匀制得复合金属粉;3)在60℃的温度条件下,将增稠剂溶解到有机溶剂中,再将增塑剂和助剂混合均匀后加入含有增稠剂的有机溶剂中,搅拌均匀形成有机相载体;4)将制得的金属复合粉以及玻璃粉混合均匀后与有机相载体搅拌并用对辊机研磨分散为均匀不分相的金属导电玻璃浆料。

56.对比例四

57.对比例公开了一种金属导电玻璃浆料,包含如下重量份数的组分:阶梯尺寸金属复合粉80份,玻璃粉10份,有机相载体10份,其中阶梯尺寸金属复合粉组成为150~200nm尺寸的银~锡复合粉50份,0.2~1.0μm尺寸银~锡复合粉50份;玻璃粉的粒径为0.5~1.0μm,玻璃粉包含如下重量份数的组分:40份bi2o3、10份sio2、10份b2o3、10份zno、15份硅酸铅、15份硅酸钒;有机相载体组成:有机溶剂为松油醇70份,增稠剂为pva15份,增塑剂为邻苯二甲酸二丁酯10份,助剂为三油酸甘油酯5份。

58.本实施例的制备方法为:1)在1100℃下将玻璃原料混合均匀的粉料进行熔化1.5小时后倒入水中,破碎、球磨、过筛以及烘干获得玻璃粉;2)通过改性溶剂还原法制备得到纳米级金属粉,将部分纳米级金属粉通过热处理制得微米级金属粉,制备出的纳米级金属颗粒电镜图如图1所示,制备出的亚/微米级金属颗粒电镜图如图2所示,将纳米金属颗粒粉末和微米金属颗粒粉末混合均匀制得复合金属粉;3)在60℃的温度条件下,将增稠剂溶解到有机溶剂中,再将增塑剂和助剂混合均匀后加入含有增稠剂的有机溶剂中,搅拌均匀形成有机相载体;4)将制得的金属复合粉以及玻璃粉混合均匀后与有机相载体搅拌并用对辊机研磨分散为均匀不分相的金属导电玻璃浆料。

59.将实施例1~5所制备得到的浆料和对比例1~4所制备得到的浆料通过丝网印刷工艺印刷在石英玻璃上,通过烘干,烧结(350℃后制得测试样品),最后进行电性能和拉力测试,测试数据如表1。

60.样品电阻率/mω拉力/n实施例11.876.2

实施例21.887.6实施例31.898.5实施例42.758.7实施例54.899.5对比例11.893.6对比例22.533.0对比例38.674.2对比例49.423.7

61.表1:金属导电玻璃浆料的性能参数

62.由表1中可以看出,实施例1~5所制得的金属导电玻璃浆料在成型后,其拉力均高于6.2n,电阻率均低于4.89mω,随着浆料的粘性(拉力)的增加,其电阻率也跟着增加,即导电性能会随之变差,因此,根据实际使用场景,可以通过对浆料配比进行选择,以保证浆料在具有足够粘度的前提下具有更好的导电性能。对比例1和对比例2中,玻璃粉的含量均低于10%,导致制得的浆料粘性(拉力)均低于3.6n,造成浆料的粘结能力低。对比例3和对比例4中,银~锡复合粉的粒径均大于100nm,导致制得的浆料粘性电导率均高于8.67mω,造成浆料的导电能力差。

63.尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上对本发明做出各种变化,均为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1