一种量子点太阳能电池及其制备方法

1.本发明涉及太阳能电池技术领域,尤其涉及一种量子点太阳能电池及其制备方法。

背景技术:

2.随着光伏技术的发展,将光能转换为电能的太阳能电池日益成为人类研究的重点。量子点作为一种具有高吸收系数、能够吸收全光谱太阳光的材料,被广泛应用于太阳能电池领域。

3.目前,无电子传输层的量子点太阳能电池结构发展迅速。无电子传输层的量子点太阳能电池是通过n型的pbs吸光层和p型的pbs空穴传输层来构成p/n量子结结构,以达到电荷分离和收集的效果。但是,无电子传输层的量子结器件在界面处具有很严重的界面复合,这些界面复合不仅影响器件载流子的提取效率,也会使得器件具有较显著的回滞现象。因此,有必要对这种无电子传输层的量子点太阳能电池的结构进行改进,以提高器件载流子的提取效率,并减小回滞现象。

技术实现要素:

4.本发明的目的在于提供一种量子点太阳能电池及其制备方法。本发明提供的量子点太阳能电池能够有效提高器件载流子的提取效率,减小回滞现象。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种量子点太阳能电池,包括依次层叠设置的导电衬底、界面缓冲层、n型pbs量子点层、p型pbs量子点层和电极层;

7.所述界面缓冲层的材料为al2o3、zno和sno2中的至少一种。

8.优选地,所述界面缓冲层的厚度为1~5nm。

9.优选地,所述界面缓冲层的厚度为3~4nm。

10.优选地,所述n型pbs量子点层的材料为pbi2包覆的pbs量子点;所述n型pbs量子点层的厚度为200~400nm。

11.优选地,所述p型pbs量子点层的材料为1,2

‑

乙二硫醇配体包覆的pbs量子点;所述p型pbs量子点层的厚度为10~80nm。

12.优选地,所述电极层的材料为金或铝;所述电极层的厚度为80~100nm。

13.本发明还提供了上述技术方案所述量子点太阳能电池的制备方法,包括以下步骤:

14.在导电衬底上采用原子层沉积的方法生长界面缓冲层;

15.在所述界面缓冲层的表面采用旋涂的方法制备n型pbs量子点层;

16.在所述n型pbs量子点层的表面制备p型pbs量子点层;

17.在所述p型pbs量子点层的表面采用真空热蒸发的方法制备电极层。

18.优选地,所述原子层沉积的生长源为三甲基铝、二乙基锌和四(二甲氨基)锡中的

至少一种。

19.优选地,所述原子层沉积的生长温度为100~200℃,生长循环层数为5层或30~150层。

20.优选地,所述旋涂的转速为1000~3000r/min。

21.本发明提供了一种量子点太阳能电池,包括依次层叠设置的导电衬底、界面缓冲层、n型pbs量子点层、p型pbs量子点层和电极层;所述界面缓冲层的材料为al2o3、zno和sno2中的至少一种。本发明以金属氧化物al2o3、zno和sno2中的至少一种作为界面缓冲层的材料,能够有效地钝化导电衬底与n型pbs量子点层的界面缺陷,调节能带结构,有效提高了量子点太阳能电池的光电性能;同时将吸光层和空穴传输层即n型pbs量子点层和p型pbs量子点层相邻设置,形成p

‑

n结,从而进一步提高了界面处载流子的提取效率,同时有效抑制回滞现象的产生。实验结果表明,本发明提供的量子点太阳能电池在400nm处内量子效率可达98%,光电转化效率可达9.89%,能够有效抑制回滞现象的产生。

附图说明

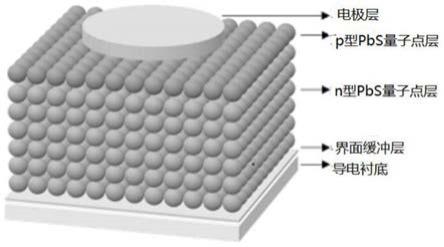

22.图1为本发明提供的量子点太阳能电池的结构示意图;

23.图2为本发明提供的量子点太阳能电池的原理示意图;

24.图3为实施例1~3制备得到的量子点太阳能电池的j

‑

v特性曲线图;

25.图4为实施例1~3制备得到的量子点太阳能电池的外量子效率曲线;

26.图5为实施例1~3制备得到的量子点太阳能电池的内量子效率曲线;

27.图6为实施例1~3制备得到的量子点太阳能电池的载流子提取效率随外加电压的变化曲线;

28.图7为实施例1~3制备得到的量子点太阳能电池的电子寿命对比图;

29.图8为实施例1~3制备得到的量子点太阳能电池在正扫与反扫条件下的j

‑

v特性曲线图。

具体实施方式

30.本发明提供了一种量子点太阳能电池,包括依次层叠设置的导电衬底、界面缓冲层、n型pbs量子点层、p型pbs量子点层和电极层;

31.所述界面缓冲层的材料为al2o3、zno和sno2中的至少一种。

32.本发明提供的量子点太阳能电池包括导电衬底。在本发明中,所述导电衬底优选为导电玻璃;所述导电玻璃优选为ito导电玻璃、fto导电玻璃或azo导电玻璃,更优选为ito导电玻璃。本发明对所述导电玻璃的厚度没有特殊的限定,根据实际需要进行调整即可。

33.本发明提供的量子点太阳能电池还包括与导电衬底相邻的界面缓冲层。在本发明中,所述界面缓冲层的材料为al2o3、zno和sno2中的至少一种,优选为sno2;所述界面缓冲层的厚度优选为1~5nm,更优选为3~4nm。本发明以金属氧化物al2o3、zno和sno2中的至少一种作为界面缓冲层的材料,能够有效地钝化导电衬底与n型pbs量子点层的界面缺陷,调节能带结构,提高量子点太阳能电池的光电性能,从而提高界面处载流子的提取效率,同时有效抑制回滞现象的产生;通过控制界面缓冲层的厚度进一步提高了界面处载流子的提取效率,更有效地抑制回滞现象的产生。

34.本发明提供的量子点太阳能电池还包括与界面缓冲层相邻的n型pbs量子点层。在本发明中,所述n型pbs量子点层的材料优选为pbi2包覆的pbs量子点;所述n型pbs量子点层的厚度优选为200~400nm,更优选为300~350nm。在本发明中,所述n型pbs量子点层为吸光层。

35.本发明提供的量子点太阳能电池还包括与n型pbs量子点层相邻的p型pbs量子点层。在本发明中,所述p型pbs量子点层的材料优选为1,2

‑

乙二硫醇配体包覆的pbs量子点;所述p型pbs量子点层的厚度优选为10~80nm,进一步优选为20~60nm,更优选为50nm。在本发明中,所述p型pbs量子点层为空穴传输层;将n型pbs量子点层和p型pbs量子点层相邻设置,能够形成p

‑

n结,从而进一步提高了界面处载流子的提取效率,同时有效抑制回滞现象的产生。

36.本发明提供的量子点太阳能电池还包括与p型pbs量子点层相邻的电极层。在本发明中,所述电极层的材料优选为金或铝;所述电极层的厚度优选为80~100nm,更优选为90~100nm。

37.本发明对上述各层材料的来源没有特殊的限定,采用本领域技术人员熟知的市售产品或者熟知的制备方法制备得到的即可。

38.本发明提供的量子点太阳能电池的结构示意图如图1所示。从图1可以看出,本发明提供的量子点太阳能电池包括依次层叠设置的导电衬底、界面缓冲层、n型pbs量子点层、p型pbs量子点层和电极层。

39.本发明提供的量子点太阳能电池的原理示意图如图2所示。从图2可以看出,本发明的界面缓冲层能够有效地钝化导电衬底与n型pbs量子点层的界面缺陷,调节能带结构,有效提高了量子点太阳能电池的光电性能;同时将吸光层和空穴传输层即n型pbs量子点层和p型pbs量子点层相邻设置,形成p

‑

n结,从而进一步提高了界面处载流子的提取效率,同时有效抑制回滞现象的产生。

40.本发明还提供了上述技术方案所述量子点太阳能电池的制备方法,包括以下步骤:

41.在导电衬底上采用原子层沉积的方法生长界面缓冲层;

42.在所述界面缓冲层的表面采用旋涂的方法制备n型pbs量子点层;

43.在所述n型pbs量子点层的表面制备p型pbs量子点层;

44.在所述p型pbs量子点层的表面采用真空热蒸发的方法制备电极层。

45.本发明在导电衬底上采用原子层沉积的方法生长界面缓冲层。

46.在本发明中,在导电衬底生长界面缓冲层前优选对所述导电衬底进行清洗。本发明对所述清洗的操作没有特殊的限定,采用本领域技术人员熟知的清洗操作即可。本发明对导电衬底进行清洗能够去除导电衬底表面的杂质,有利于界面缓冲层的生长。

47.在本发明中,所述原子层沉积的生长源优选为三甲基铝、二乙基锌和四(二甲氨基)锡中的至少一种;当所述界面缓冲层的材料为al2o3时,所述生长源优选为三甲基铝;当所述界面缓冲层的材料为zno时,所述生长源优选为二乙基锌;当所述界面缓冲层的材料为sno2时,所述生长源优选为四(二甲氨基)锡;所述原子层沉积的生长温度优选为100~200℃,更优选为130~150℃;所述原子层沉积的生长循环层数优选为5层或30~150层,更优选为50~100层。本发明对所述原子层沉积方法的其他操作没有特殊的限定,采用本领域技术

人员熟知的操作即可。

48.得到界面缓冲层后,本发明在所述界面缓冲层的表面采用旋涂的方法制备n型pbs量子点层。

49.在本发明中,所述旋涂采用的溶液优选为pbs

‑

pbi2溶液;所述pbs

‑

pbi2溶液的浓度优选为150~250mg/ml,更优选为200mg/ml。

50.在本发明中,所述pbs

‑

pbi2溶液的制备方法优选包括如下步骤:

51.1)将碘化铅、溴化铅、醋酸铵与n,n

‑

二甲基甲酰胺混合,得到前驱溶液;

52.2)将油酸配体包覆的pbs量子点(pbs

‑

oa)溶液与所述步骤1)得到的前驱溶液混合,进行配体交换,得到pbs

‑

pbi2溶液。

53.本发明优选将碘化铅、溴化铅、醋酸铵与n,n

‑

二甲基甲酰胺混合,得到前驱溶液。

54.在本发明中,所述碘化铅和溴化铅的摩尔比优选为(10~2):1,更优选为5:1;所述碘化铅和醋酸铵的摩尔比优选为(15~2.5):1,更优选为(4~5):1;所述醋酸铵的质量和n,n

‑

二甲基甲酰胺的体积比优选为(10~60)mg:5ml,更优选为(15~20mg):5ml。本发明对上述原料混合的操作没有特殊的限定,采用本领域技术人员熟知的制备混合物料的技术方案即可。

55.得到前驱溶液后,本发明优选将pbs

‑

oa溶液与前驱溶液混合,进行配体交换,得到pbs

‑

pbi2溶液。

56.本发明对所述pbs

‑

oa溶液的来源没有特殊的限定,采用本领域技术人员熟知的油酸配体包覆的pbs量子点与溶剂混合进行制备即可。在本发明中,所述pbs

‑

oa溶液的浓度优选为10~20mg/ml;所述pbs

‑

oa溶液和前驱溶液的体积比优选为1:1;所述pbs

‑

oa溶液与前驱溶液的混合优选在搅拌条件下进行;所述搅拌的时间优选为3~6min,更优选为5min。本发明对所述搅拌的转速没有特殊的限定,只要在上述搅拌时间内将溶液混合均匀即可。

57.在本发明中,所述旋涂的转速优选为1000~3000r/min,更优选为1500~2000r/min;所述旋涂的加速度优选为300~3000r/min

·

s,更优选为800~1500r/min

·

s;所述旋涂的时间优选为10~40s,更优选为30s。

58.旋涂完成后,本发明优选对所述旋涂有pbs

‑

pbi2溶液的导电衬底进行烘干,得到n型pbs量子点层。

59.在本发明中,所述烘干的温度优选为40~100℃,更优选为50~80℃;所述烘干的时间优选为5~30min,更优选为15~25min。本发明对旋涂有pbs

‑

pbi2溶液的导电衬底进行烘干是为了后续涂层的制备。

60.得到n型pbs量子点层后,本发明在所述n型pbs量子点层的表面制备p型pbs量子点层。

61.在本发明中,在所述n型pbs量子点层的表面制备p型pbs量子点层的操作优选包括以下步骤:

62.i、在所述n型pbs量子点层的表面涂覆pbs

‑

oa溶液,得到pbs

‑

oa层;

63.ii、将所述步骤i得到的pbs

‑

oa层浸泡在1,2

‑

乙二硫醇的乙腈溶液中,进行配体交换,得到p型pbs量子点层。

64.本发明优选在所述n型pbs量子点层的表面涂覆pbs

‑

oa溶液,得到pbs

‑

oa层。

65.在本发明中,所述pbs

‑

oa溶液的溶剂优选为正辛烷;所述pbs

‑

oa溶液的浓度优选

为10~50mg/ml,更优选为20~40mg/ml;所述涂覆优选为旋涂,所述旋涂的转速优选为2000~3000r/min,更优选为2500r/min;所述涂覆的次数优选为2次;涂覆的总厚度优选为p型pbs量子点层厚度的一半。本发明对所述pbs

‑

oa溶液的制备方法没有特殊的限定,只要将本领域熟知的油酸配体包覆的pbs量子点与正辛烷混合即可。

66.得到pbs

‑

oa层后,本发明优选将所述pbs

‑

oa层浸泡在1,2

‑

乙二硫醇的乙腈溶液中,进行配体交换,得到p型pbs量子点层。本发明将pbs

‑

oa层浸泡在1,2

‑

乙二硫醇的乙腈溶液中,利用1,2

‑

乙二硫醇置换pbs

‑

oa层中的油酸配体,从而形成1,2

‑

乙二硫醇配体包覆的pbs量子点。

67.在本发明中,所述1,2

‑

乙二硫醇的乙腈溶液的体积浓度优选为0.01~0.04%,更优选为0.02%;所述浸泡的时间优选为25~35s,更优选为30s。本发明对所述1,2

‑

乙二硫醇的乙腈溶液的来源没有特殊的限定,采用本领域技术人员熟知的制备方法制备即可。

68.配体交换完成后,本发明优选对所述浸泡得到的产物进行清洗,得到p型pbs量子点层。在本发明中,所述清洗所用溶剂优选为乙腈;所述清洗的次数优选为2~4次,更优选为3次。

69.本发明利用p型pbs量子点层与n型pbs量子点层构建p

‑

n结,能够进一步提高界面处载流子的提取效率,同时有效抑制回滞现象的产生。

70.得到p型pbs量子点层后,本发明在所述p型pbs量子点层的表面采用真空热蒸发的方法制备电极层。

71.在本发明中,所述真空热蒸发的蒸发电流优选为60~110a,更优选为90~100a;所述真空热蒸发的真空度优选为4

×

10

‑4~6

×

10

‑4pa,更优选为5

×

10

‑4pa。

72.本发明提供的制备方法工艺简单,适用于工业化生产。

73.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

74.实施例1

75.(1)在清洗好的fto导电玻璃上采用原子层沉积的方法生长材质为al2o3且厚度为1nm的界面缓冲层;所述原子层沉积方法的生长源为三甲基铝,生长温度为150℃,生长循环层数为5层;

76.(2)先在所述界面缓冲层的表面旋涂浓度为200mg/ml的pbs

‑

pbi2溶液,然后在80℃下干燥15min,得到厚度为300nm的n型pbs量子点层;

77.n型pbs量子点层的材质为pbi2包覆的pbs量子点;

78.旋涂的转速为2000r/min,加速度为800r/min

·

s,时间为30s;

79.pbs

‑

pbi2溶液的制备方法为如下步骤:

80.1)将0.23g碘化铅、0.037g溴化铅、0.01g醋酸铵和5mln,n

‑

二甲基甲酰胺混合,得到前驱溶液;

81.2)将浓度为10mg/ml的pbs

‑

oa溶液与所述步骤1)得到的前驱溶液采用1:1体积比混合,进行配体交换,得到pbs

‑

pbi2溶液;

82.(3)在所述n型pbs量子点层的表面制备p型pbs量子点层,步骤如下:

83.i、在所述n型pbs量子点层的表面旋涂(2500r/min)pbs

‑

oa溶液(溶剂为正辛烷,浓度为50mg/ml)2次,得到pbs

‑

oa层;所述涂覆的总厚度为p型pbs量子点层厚度的一半;

84.ii、将所述步骤i得到的pbs

‑

oa层浸泡在体积浓度为0.02%的1,2

‑

乙二硫醇的乙腈溶液中30s后,利用乙腈清洗3次,得到厚度为50nm的p型pbs量子点层;所述p型pbs量子点层的材质为1,2

‑

乙二硫醇配体包覆的pbs量子点;

85.(4)在所述p型pbs量子点层的表面采用真空热蒸发的方法制备厚度为90nm,材质为金的电极层;

86.蒸发电流为90a,真空度为5

×

10

‑4pa。

87.实施例2

88.(1)在清洗好的fto导电玻璃上采用原子层沉积的方法生长材质为zno且厚度为1nm的界面缓冲层;所述原子层沉积方法的生长源为二乙基锌,生长温度为150℃,生长循环层数为5层;

89.(2)先在所述界面缓冲层的表面旋涂浓度为200mg/ml的pbs

‑

pbi2溶液,然后在80℃下干燥15min,得到厚度为300nm的n型pbs量子点层;

90.n型pbs量子点层的材质为pbi2包覆的pbs量子点;

91.旋涂的转速为2000r/min,加速度为800r/min

·

s,时间为30s;

92.pbs

‑

pbi2溶液的制备方法为如下步骤:

93.1)将0.23g碘化铅、0.37g溴化铅、0.01g醋酸铵和5mln,n

‑

二甲基甲酰胺混合,得到前驱溶液;

94.2)将浓度为10mg/ml的pbs

‑

oa溶液与所述步骤1)得到的前驱溶液采用1:1体积比混合,进行配体交换,得到pbs

‑

pbi2溶液;

95.(3)在所述n型pbs量子点层的表面制备p型pbs量子点层,步骤如下:

96.i、在所述n型pbs量子点层的表面旋涂(2500r/min)pbs

‑

oa溶液(溶剂为正辛烷,浓度为50mg/ml)2次,得到pbs

‑

oa层;所述涂覆的总厚度为p型pbs量子点层厚度的一半;

97.ii、将所述步骤i得到的pbs

‑

oa层浸泡在体积浓度为0.02%的1,2

‑

乙二硫醇的乙腈溶液中30s后,利用乙腈清洗3次,得到厚度为50nm的p型pbs量子点层;所述p型pbs量子点层的材质为1,2

‑

乙二硫醇配体包覆的pbs量子点;

98.(4)在所述p型pbs量子点层的表面采用真空热蒸发的方法制备厚度为90nm,材质为金的电极层;

99.蒸发电流为90a,真空度为5

×

10

‑4pa。

100.实施例3

101.(1)在清洗好的fto导电玻璃上采用原子层沉积的方法生长材质为sno2且厚度为1nm的界面缓冲层;所述原子层沉积方法的生长源为四(二甲氨基)锡,生长温度为150℃,生长循环层数为5层;

102.(2)先在所述界面缓冲层的表面旋涂浓度为200mg/ml的pbs

‑

pbi2溶液,然后在80℃下干燥15min,得到厚度为300nm的n型pbs量子点层;

103.n型pbs量子点层的材质为pbi2包覆的pbs量子点;

104.旋涂的转速为2000r/min,加速度为800r/min

·

s,时间为30s;

105.pbs

‑

pbi2溶液的制备方法为如下步骤:

106.1)将0.23g碘化铅、0.037g溴化铅、0.01g醋酸铵和5mln,n

‑

二甲基甲酰胺混合,得到前驱溶液;

107.2)将浓度为10mg/ml的pbs

‑

oa溶液与所述步骤1)得到的前驱溶液采用1:1体积比混合,进行配体交换,得到pbs

‑

pbi2溶液;

108.(3)在所述n型pbs量子点层的表面制备p型pbs量子点层,步骤如下:

109.i、在所述n型pbs量子点层的表面旋涂(2500r/min)pbs

‑

oa溶液(溶剂为正辛烷,浓度为50mg/ml)2次,得到pbs

‑

oa层;所述涂覆的总厚度为p型pbs量子点层厚度的一半;

110.ii、将所述步骤i得到的pbs

‑

oa层浸泡在体积浓度为0.02%的1,2

‑

乙二硫醇的乙腈溶液中30s后,利用乙腈清洗3次,得到厚度为50nm的p型pbs量子点层;所述p型pbs量子点层的材质为1,2

‑

乙二硫醇配体包覆的pbs量子点;

111.(4)在所述p型pbs量子点层的表面采用真空热蒸发的方法制备厚度为90nm,材质为金的电极层;

112.蒸发电流为90a,真空度为5

×

10

‑4pa。

113.j

‑

v特性测试:

114.使用keithley 2634源表在100mw cm

‑2,am1.5g光照强度下,对实施例1~3制备得到的量子点太阳能电池进行电流

‑

电压扫描,得到j

‑

v特性,结果如表1所示;其中太阳能电池的测试面积为0.0314cm2。

115.表1实施例1~3制备得到的量子点太阳能电池的j

‑

v特性参数

116.实施例短路电流(ma/cm2)开路电压(v)填充因子光电转换效率(%)实施例120.780.470.383.67实施例222.170.530.536.26实施例322.100.630.729.89

117.根据表1中的数据绘制实施例1~3制备得到的量子点太阳能电池的j

‑

v特性曲线,如图3所示。

118.结合表1和图3可知,实施例3中使用sno2作为界面缓冲层的量子点太阳能电池具有更高的开路电压和填充因子,其光电转换效率为9.89%,远高于实施例1~2中al2o3与zno为缓冲层太阳能电池。

119.外量子效率测试:

120.利用量子效率测试系统(scs100)测试实施例1~3的量子点太阳能电池的外量子效率,其结果如表2所示;其中测试波长范围为300~1200nm。

121.表2实施例1~3制备得到的量子点太阳能电池在不同波长光照下的外量子效率

122.[0123][0124]

根据表2中的数据绘制实施例1~3制备得到的量子点太阳能电池的外量子效率的对比曲线图,如图4所示。

[0125]

结合表2和图4可知,实施例3制备得到的以sno2为界面缓冲层的量子点太阳能电池在全光谱范围内的外量子效率均有提高。

[0126]

内量子效率测试:

[0127]

利用量子效率测试系统(scs100)测试实施例1~3的量子点太阳能电池的内量子效率,其结果如表3所示;其中测试波长范围为300~1200nm。

[0128]

表3实施例1~3制备得到的量子点太阳能电池在不同波长光照下的内量子效率

[0129][0130]

根据表3中的数据绘制实施例1~3制备得到的量子点太阳能电池的内量子效率的对比曲线图,如图5所示。

[0131]

结合表3和图5可知,实施例3制备得到的以sno2为缓冲层的量子点太阳能电池在全光谱范围内的内量子效率均有提高。

[0132]

载流子收集效率测试:

[0133]

利用keithley 2634源表在黑暗条件和635nm激光照射下,分别对实施例1~3制备得到的太阳能电池进行电流

‑

电压扫描,计算得到实施例1~3中具有界面缓冲层的量子点太阳能电池的载流子效率随外加偏压的变化曲线,如图6所示。

[0134]

由图6可知,以sno2为缓冲层的量子点太阳能电池相较于al2o3与zno为缓冲层的量子点太阳能电池,具有更高的载流子收集效率。

[0135]

瞬态光电压衰减测试:

[0136]

利用modulab xm对实施例1~3制备得到的太阳能电池进行电压

‑

时间测试,计算得到载流子寿命随开路电压变化图,如图7所示。

[0137]

由图7可知,以sno2为缓冲层的量子点太阳能电池相较于al2o3与zno为缓冲层的量子点太阳能电池,具有更长的载流子寿命。

[0138]

回滞现象测试:

[0139]

使用keithley 2634源表在100mw cm

‑2,am1.5g光照强度下,分别对实施例1~3制备得到的量子点太阳能电池进行电流

‑

电压扫描测试。测试电压变化分别从正向(0

‑

0.7v)和反向(0.7

‑

0v)两个方向,该正向和反向的电流

‑

电压曲线如图8所示。

[0140]

由图8可知,以sno2为缓冲层相比于al2o3和zno更能有效抑制回滞现象。

[0141]

由上述实施例和对比例可知,本发明提供的量子点太阳能电池能够有效提高器件载流子的提取效率,减小回滞现象。

[0142]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1