一种三维分级结构的碳纳米纤维复合材料及其制备方法

1.本发明涉及碳纳米纤维技术领域,具体涉及一种三维分级结构的碳纳米纤维复合材料及其制备方法。

背景技术:

2.超级电容器以其高功率密度、长循环稳定性和快充放电速率等优点受到人们的广泛关注。在各种类型的超级电容器中,双电层电容器因其成本低、机械稳定性好而在商业化中发挥着重要作用。当电极之间施加电位差时,双电层电容器通过可逆吸附电解质中的离子来存储电荷和释放能量。因此,储能量取决于电极材料,电极材料具有高导电性、大离子可及比表面积和适当的孔径分布。双电层电容器通常使用的电极材料是碳基材料,具有高比表面积、重量轻和成本低等优点。

3.在碳纳米管材料中通过n掺杂来增加碳质材料的电容,除了孔隙率提供的双层电容外,n掺杂还可以提供活性位点,通过氧化还原反应提供赝电容,从而使得碳材料作为电容器具有优异的电化学性能。但是,由于碳质材料本身的电阻太大,依然无法很好的提供高电容或高功率,且碳纳米管机械性能较差,在使用过程中容易发生破损,导致性能衰减,使用寿命剧降。

技术实现要素:

4.基于上述技术问题,本发明目的在于提供一种三维分级结构的碳纳米纤维复合材料。通过两种直径差异大的不同结构的碳纳米纤维组成复合材料,显著提高了材料的电化学性能。

5.本发明另一目的是提供上述三维分级结构的碳纳米纤维复合材料的制备方法。该方法有效降低碳纳米管自身电阻,提高电容和功率。

6.本发明目的通过如下技术方案实现:一种三维分级结构的碳纳米纤维复合材料,其特征在于:是由直径约为10nm的细实心碳纳米纤维和直径为80~100nm的具有分枝结构的粗实心碳纳米纤维组成,其中细实心碳纳米纤维生长在粗碳纳米纤维表面,并连同相邻的粗实心碳纳米纤维。

7.本发明中通过较小直径的实心碳纳米纤维与较大直径的实心碳纳米纤维组成,保持其结构的一致性,使其性能稳定性优异,其次,较大直径的碳纳米纤维具有的分枝结构为电子传输提供了更多的通道,显著提高了电子传输效率,再次,较小直径的碳纳米纤维为材料提供了较大的比表面积,增加了其比电容值,并与较大直径的碳纳米管一起为氮的掺杂提供了不同的结合位点,使得极少量的氮掺杂引入更多有利于提高电化学性能的掺杂形式的含量,最后,通过较小直径的碳纳米纤维联通相邻的大直径分枝结构的碳纳米纤维,降低材料的阻抗,提高其导电性能,最终得具有优异电化学性能的碳纳米纤维复合材料。

8.上述三维分级结构的碳纳米纤维复合材料的制备方法,其特征在于:采用聚丙烯腈(pan)和聚乙烯吡咯烷酮(pvp)溶于二甲基甲酰胺(dmf),搅拌形成混合液,后再加入镍盐

和镁盐形成纺丝液继续搅拌形成纺丝液,进行静电纺丝,将纺丝产物在氮气分为中进行固化处理,然后在空气中进行预氧化处理,最后进行热解碳化。

9.碳纳米纤维是指具有纳米尺度的碳纤维,根据其结构分为实心碳纳米纤维(cnfs)和空心碳纳米纤维,即碳纳米管(cnts),而碳纳米管虽具有优异的电化学性能,但是由于其空心结构,使得静电纺丝制备的cnts机械性能较差,受到外力冲击时,容易发生破裂,导致其电化学性能衰减,稳定性较差。因而,我们需要制备全实心结构的碳纳米纤维cnfs。

10.进一步,上述固化是将静电纺丝产物置于管式炉中,向管式炉中通入n2,以1~2℃/min速率升温至260~270℃保温2~3h,冷却至室温。

11.进一步,上述预氧化是向管式炉中通入空气,以1~1.5℃/min升温至180~190℃,保温50~70min。

12.本发明通过采用镍盐与镁盐,pvp在体系中起到了模板作用,并且在纺丝过程中有效分散金属离子,促进两种金属离子在高温固化过程中生成较小粒径、分散均匀的复合催化剂ni/mgo,并有效吸附在在已经生成的大直径的碳纳米纤维表面,一方面,催化剂在固化过程中受碳源前驱体气流影响,改变了其晶面活化能,使得碳纳米纤维的生长方向发生改变,从而产生分枝结构,一方面,两种金属形成的复合催化剂在高温固化过程中,克服了采用单一金属镍作为催化剂时面临的积碳问题,促进了碳源解离,另一方面,高温固化使得聚合物分子链自然蜷曲产生物理收缩,固化过程中聚合物发生环化形成化学收缩,再通过预氧化处理,较低温度抑制纤维粘连聚集,并防止其过度氧化,从而克服高温碳化过程发生结构重排,导致直径分布不均匀的问题,生成极小直径、均匀性好的实心碳纳米纤维,最终形成两种直径差异极大的全实心的碳纳米纤维cnfs。

13.进一步,上述pan、pvp和dmf的质量比为3:1:20~22,在150~250rpm下搅拌1~2h。

14.进一步,上述镍盐为醋酸镍、镁盐为六水合硝酸镁,醋酸镍和六水合硝酸镁的质量比为1:1,其总和与混合液的质量比为1:1.5~1.625。

15.优选的,上述pan、pvp和dmf的质量比为3:1:21.4,醋酸镍和六水合硝酸镁总和与混合液的质量比为1:1.5875。

16.进一步,上述热解碳化是向管式炉中通入ar和nh3的混合气体,升温至820~860℃,保温50~80min,停止通入nh3,在ar保护下冷却至室温,收集产物。

17.进一步,ar和nh3的的气流量比为5:1,总气流量为600mm3/min。

18.碳化完成后将产物依次用4~5mol的盐酸溶液和去离子水洗涤,然后在80℃下真空干燥。

19.最具体的,一种三维分级结构的碳纳米纤维复合材料的制备方法,其特征在于,按如下步骤进行:步骤(一):静电纺丝(1)、将聚丙烯腈(pan)和聚乙烯吡咯烷酮(pvp)溶于二甲基甲酰胺(dmf),常温下以150~250rpm搅拌1~2h形成混合溶液,pan、pvp和dmf的质量比为3:1:20~22;将醋酸镍和六水合硝酸镁按照质量比为1:1加入到混合溶液中继续搅拌1h,醋酸镍和六水合硝酸镁的总和与混合溶液的质量比为1:1.5~1.625;(2)、在电压为10~30kv下,以0.1~0.2mm/min速率在室温下静电纺丝;步骤(二):固化处理

将静电纺丝产物置于管式炉中,向管式炉中通入n2,以1~2℃/min速率升温至260~270℃保温2~3h,冷却至室温;步骤(三):低温预氧化向管式炉中通入空气,以1~1.5℃/min升温至180~190℃,保温50~70min;步骤(四):热解碳化向管式炉中通入ar和nh3的混合气体,总气流量为600mm3/min,升温至820~860℃,保温50~80min,停止通入nh3,在ar保护下冷却至室温,收集产物,将产物依次用4~5mol的盐酸溶液和去离子水洗涤,然后在80℃下真空干燥,其中ar和nh3的气流量比为5:1。

20.本发明具有如下技术效果:本发明中氮掺杂的是三维分级碳纳米纤维复合材料具有大比表面积、大且丰富的电子通道和大量有利于提高电化学性能的活性中心,材料内部阻抗低,具有优异的导电性能和电容量,其电容量为575f/g,循环放电50000次,电容量依然保持在初始值的94%以上,具有优异循环稳定性;本发明方法制备的氮掺杂的分级结构碳纳米纤维两种实心结构的碳纳米纤维直径差异大,两种直径的分布均匀性优异,具有优异的结构稳定性。

附图说明

21.图1:本发明制备的三维分级碳纳米纤维复合材料的结构示意图。

22.图2:本发明制备的三维分级碳纳米纤维复合材料的扫描电镜图。

23.图3:本发明制备的三维分级碳纳米纤维复合材料的x射线衍射图。

24.图4:本发明制备的三维分级碳纳米纤维复合材料的能量密度

‑

功率密度曲线图。

25.图5:本发明制备的三维分级碳纳米纤维复合材料的循环50000次以上的电容保有率。

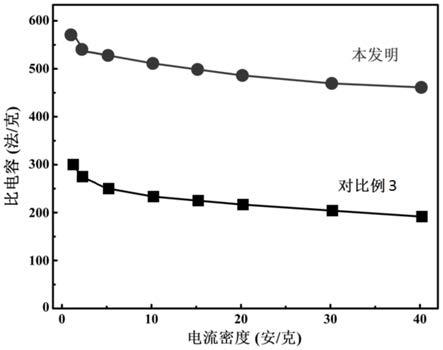

26.图6:本发明制备的三维分级碳纳米纤维复合材料和对比例1制备的单一结构碳纳米纤维材料的性能对比图。

具体实施方式

27.下面通过实施例对本发明进行具体的描述,有必要在此指出的是,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,该领域的技术人员可以根据上述本发明内容对本发明作出一些非本质的改进和调整。

28.实施例1一种三维分级结构的碳纳米纤维复合材料的制备方法,按如下步骤进行:步骤(一):静电纺丝(1)、将1.5gpan和0.5g pvp溶于10gdmf,常温下以150rpm搅拌2h形成混合溶液,将4g醋酸镍和4g六水合硝酸镁加入到混合溶液中继续搅拌1h;(2)、在电压为10kv下,以0.2mm/min速率在室温下静电纺丝;步骤(二):固化处理将静电纺丝产物置于管式炉中,向管式炉中通入n2,以2℃/min速率升温至270℃保温2h,冷却至室温;步骤(三):低温预氧化

向管式炉中通入空气,以1℃/min升温至190℃,保温50min;步骤(四):热解碳化向管式炉中通入ar和nh3的混合气体,总气流量为600mm3/min,升温至820℃,保温80min,停止通入nh3,在ar保护下冷却至室温,收集产物,将产物依次用5mol的盐酸溶液和去离子水洗涤,然后在80℃下真空干燥,其中ar和nh3的气流量比为5:1。

29.实施例2一种三维分级结构的碳纳米纤维复合材料的制备方法,按如下步骤进行:步骤(一):静电纺丝(1)、0.75gpan和0.25gpvp溶于5.5gdmf,常温下以250rpm搅拌1h形成混合溶液,将2g醋酸镍和2g六水合硝酸镁加入到混合溶液中继续搅拌1h;(2)、在电压为30kv下,以0.15mm/min速率在室温下静电纺丝;步骤(二):固化处理将静电纺丝产物置于管式炉中,向管式炉中通入n2,以1℃/min速率升温至260℃保温3h,冷却至室温;步骤(三):低温预氧化向管式炉中通入空气,以1.5℃/min升温至180℃,保温70min;步骤(四):热解碳化向管式炉中通入ar和nh3的混合气体,总气流量为600mm3/min,升温至860℃,保温50min,停止通入nh3,在ar保护下冷却至室温,收集产物,将产物依次用4~5mol的盐酸溶液和去离子水洗涤,然后在80℃下真空干燥,其中ar和nh3的气流量比为5:1。

30.实施例3一种三维分级结构的碳纳米纤维复合材料的制备方法,按如下步骤进行:步骤(一):静电纺丝(1)、将0.75gpan和0.25gpvp溶于5.35gdmf,常温下以200rpm搅拌1.5h形成混合溶液,将2g醋酸镍和2g六水合硝酸镁加入到混合溶液中继续搅拌1h;(2)、在电压为20kv下,以0.1mm/min速率在室温下静电纺丝;步骤(二):固化处理将静电纺丝产物置于管式炉中,向管式炉中通入n2,以1.5℃/min速率升温至265℃保温2.5h,冷却至室温;步骤(三):低温预氧化向管式炉中通入空气,以1℃/min升温至180℃,保温60min;步骤(四):热解碳化向管式炉中通入ar和nh3的混合气体,总气流量为600mm3/min,升温至850℃,保温60min,停止通入nh3,在ar保护下冷却至室温,收集产物,将产物依次用4.5mol的盐酸溶液和去离子水洗涤,然后在80℃下真空干燥,其中ar和nh3的气流量比为5:1。

31.本发明制备的三维分级结构碳纳米纤维复合材料由直径约为10nm的实心碳纳米纤维和直径80~100nm的实心碳纳米纤维组成,较细的碳纳米纤维生长于较粗碳纳米纤维表面,并联通相邻的粗碳纳米纤维,如图1及图2所示。经循环充放电5000次后,电容量保有率基本没有衰减,在充放电循环10000次后,电容量保有率依然保持在初始值的96%以上,在循

环充放电50000次后,电容量保有率依然保持在初始值的94%以上,可见本发明制备的三维分级结构碳纳米纤维复合材料具有优异的循环稳定性。

32.对比例 1与实施例3不同的是,纺丝液中不添加pvp,静电纺丝后直接以1℃/min升温至250℃进行预氧化1h。其他步骤与实施例3相同。

33.对比例1中制备的产物没有分级结构,只存在具有分枝结构的大直径碳纳米纤维的单一结构存在,其比电容及导电性能均较差。

34.对比例2与实施例3不同的是,该对比例中在配制纺丝液时,加入的金属盐只有醋酸镍,且纺丝结束后直接以1℃/min升温至250℃进行预氧化1h。其他步骤与实施例3相同。

35.对比例1制备的产物中,大直径碳纳米纤维中最终产物没有分枝结构出现,且其表面生长的是空心碳纳米管(cnts),而不是实心结构的碳纳米纤维(cnfs),且较大直径的碳纳米管的直径约为200~300nm,较小直径的碳纳米管直径在80~100nm,直径差异较小,且直径分布范围大,均匀性差,其结构及性能稳定性较差。

36.对比例3与实施例3相同的纺丝液,并进行静电纺丝后,不采用固化处理,直接以1℃/min升温至250℃进行预氧化1h。其他步骤与实施例3相同。

37.对比例3制备的产物中两种直径的碳纳米纤维直径分布均匀性差,较大直 径的碳纳米管的直径约为180~250nm,较小直径的碳纳米纤维直径在50~80nm, 较对比例1直径稍微减小,但是其整体直径分布范围依旧很大,复合材料整体 比表面积减小,电容量下降。将实施例3和对比例3制备的产物用于电容器活 性电极材料,如图6所示,本发明实施例3和对比例3在电流密度为1a/g时, 比电容分别为575f/g和302f/g。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1