转移头及其制作方法与流程

1.本发明涉及芯片转移领域,尤其涉及一种转移头及其制作方法。

背景技术:

2.micro led由于其亮度高、色域覆盖广和对比对高等优势受到各家厂商的追捧,被称为次世代显示装置,近年来热度持续上升;但在实际的生产过程中还有诸多问题需要克服。例如,micro led显示面板上包括了若干像素区域,在一些应用场景中,每个像素区域包括红光led芯片、蓝光led芯片、绿光led芯片。在micro led显示面板的制作过程中,需要利用转移头将红绿蓝三种led芯片从各自的生长基板转移到显示背板上并通过bonding工艺与显示背板上对应的焊盘电连接。目前采用的bonding工艺一般需要进行加热(大都在150℃以上)实现led芯片和显示背板通过单纯金属焊料的连接。

3.目前,转移头一般采用聚二甲基硅氧烷(polydimethylsiloxane,pdms)材质制得,聚二甲基硅氧烷本身就具有热塑性质,在受热环境以及受外部压力的条件下,材料本身极易变形。因此pdms材质的转移头上,用于拾取led芯片的凸起,在拾取led芯片,以及将拾取的led芯片转移至显示背板上进行焊接时,容易导致转移头上的凸起变形扭曲,从而影响焊接后的led芯片角度的一致性,最终影响显示面板的发光效果,且导致转移头的使用寿命也较短,导致成本提升。

4.因此,如何避免转移头上的凸起容易变形是亟需解决的问题。

技术实现要素:

5.鉴于上述现有技术的不足,本技术的目的在于提供一种转移头及其制作方法,旨在解决相关技术中,转移头上的凸起容易变形的问题。

6.一种转移头,包括:

7.承载基板,所述承载基板具有相对的第一顶面和第一底面;

8.设于所述第一底面上的至少一个用于拾取待转移芯片的凸起;

9.设于至少一个所述凸起内,用于提升所述凸起支撑强度的支撑件。

10.上述转移头中,转移头的第一底面设有用于拾取待转移芯片的凸起,且至少一部分凸起中设有支撑件,该支撑件的设置可以提升凸起的支撑强度,使得通过转移头芯片至显示背板时,尽可能避免因受热和外部压力导致凸起变形扭曲的情况问题发生,进而避免因转移至显示背板上的芯片一致性差而影响出光效果的情况发生,可提升显示效果。

11.基于同样的发明构思,本技术还提供一种上述转移头的制作方法,包括:

12.在模版基板的第三顶面上形成转移头图案,所述转移头图案包括自所述第三顶面向所述模版基板的第三底面下凹的至少一个凹槽,所述第三顶面与所述第三底面相对,所述第三顶面靠近所述第一底面;

13.在所述凹槽内形成所述凸起,以及在所述第三顶面上形成所述承载基板,并在至少一个所述凸起内设置所述支撑件;

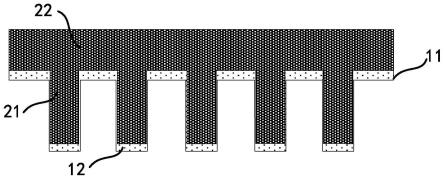

凸起,120-凸起层,21-支撑件,22-支撑基板,31-模版基板,32-凹槽,4-脱模剂层。

具体实施方式

47.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳实施方式。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本技术的公开内容理解的更加透彻全面。

48.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

49.相关技术中,在利用micro-led芯片制作显示面板时,参见图1-1所示,需要从红色芯片生长基板01、蓝色芯片生长基板02和绿色芯片生长基板03分别转移红色micro-led芯片、蓝色micro-led芯片和绿色micro-led芯片至显示背板05上。下面以转移其中一种颜色的micro-led芯片的过程为示例进行说明。参见图1-2和图1-9所示,图1-2和图1-3所示的生长有红色micro-led芯片06的红色芯片生长基板01,参见图1-4和图1-5所示,通过临时基板07将红色micro-led芯片06从生长基板01转移至临时基板07,转移后的临时基板07参见图1-6和图1-7所示,参见图1-8和图1-9所示,然后通过转移头08将红色micro-led芯片06从临时基板07上转移至显示背板05上进行键合。转移头08一般采用pdms材质,在此过程中,转移头08上吸附芯片的凸起受热和外力压力容易导变形扭曲,从而影响焊接后的led芯片角度的一致性,参见图1-1中划叉所示的芯片,最终影响显示面板的发光效果,且导致转移头的使用寿命也较短,导致成本提升。

50.基于此,本技术希望提供一种能够解决上述技术问题的方案,其详细内容将在后续实施例中得以阐述。

51.本实施例提供了一种转移头,其包括:

52.承载基板,该承载基板具有相对的第一顶面和第一底面,例如一种示例参见图2-1所示的承载基板11,该承载基板11具有相对设置的第一顶面t1和第一底面b1;

53.设于承载基板的第一底面上的至少一个凸起,该凸起用于拾取待转移芯片;本实施例中待转移芯片可以包括但不限于led芯片,且该led芯片可以为但不限于微型发光芯片,本实施例中的微型发光芯片是指um级的发光芯片,例如可包括但不限于mini led芯片、micro led芯片中的至少一种。当然,该微型发光芯片也可根据需求替换为其他尺寸的芯片,在此不再赘述;且本实施例中的芯片并不限于发光芯片,也可根据需求等同的替换为其他芯片。

54.本实施例中,承载基板上设置的凸起个数可以灵活设置,可根据应用需求设置为一个凸起,也可根据需求设置为两个及两个以上的凸起,例如参见图2-1所示,在承载基板11上设有多个凸起12(当然根据需求也可仅设置一个凸起12),且各凸起12之间的间距可根据具体应用需求灵活设置,例如可根据但不限于显示背板上对应的芯片键合区内的焊盘布局对应设置。

55.在本实施例中,转移头还包括设于至少一个凸起内,用于提升凸起支撑强度的支撑件。例如参见图2-2所示,在本实施例的一些示例中,可以在承载基板11上的其中一部分

的凸起12内设置用于提升支撑强度的支撑件21,另一部凸起12内不设置支撑件。在又一些示例中,可以在承载基板11上的各凸起12内分别设置支撑件21。应当理解的是,本实施例中支撑件21的形状和尺寸与对应的凸起12的形状和尺寸匹配,使得支撑件21可嵌入凸起12内,并可使得凸起12拾取待转移芯片时,凸起12的外表面与待拾取芯片之间直接接触。

56.在本实施例的一种示例中,参见图2-2至图2-4所示,转移头可包括多个相互分离且相互独立的支撑件21,各支撑件21嵌入各自对应的凸起12内。支撑件21靠近承载基板11的第一顶面t1的一端(也即支撑件21的上端)可与承载基板11的第一底面b1齐平(例如参见图2-3所示),也可位于第一底面b1和第一顶面t1之间(例如参见图2-2所示),或与第一顶面t1齐平(例如参见图2-4所示)。

57.在本实施例的另一示例中,为了进一步提升转移头的整体强度,转移头还包括支撑基板,支撑基板具有相对的第二顶面和第二底面,支撑基板的第二底面朝向承载基板的第一底面,第二底面上固定设置支撑件,也即支撑件靠近第一顶面的一端(也即支撑件的上端)固定在支撑基板的第二底面上。例如一种示例参见图3-1所示,多个支撑件21设置在支撑基板22上,支撑基板22具有相对设置的第二顶面t2和第二底面b2,多个支撑件21的上端固定在制成基板22的第二底面b2上。图3-1中,支撑基板22上的多个支撑件21与承载基板11上的多个凸起12一一对应。当然,在一些示例中,也可设置支撑基板22上的支撑件21的个数少于承载基板11上的凸起12的个数,参见图3-2所示。

58.参见图4所示,在本示例中,将图3-1所示的支撑基板22上的多个支撑件21嵌入到承载基板11上的多个凸起12内。在本实施例的一种示例中,支撑基板22可以叠加在承载基板11上,此时支撑基板22的第二底面b2与承载基板11的第一顶面t1接触,例如参见图5-1所示。

59.在本实施例的另一种示例中,支撑基板22可以至少一部分嵌入到承载基板11内;例如一种应用示例参见图5-2所示,支撑基板22全部嵌入至承载基板11内,支撑基板22的第二顶面t2和第二底面b2,位于承载基板11的第一顶面t1和第一底面b1之间。

60.本实施例另一种应用示例参见图4所示,支撑基板22的一部分嵌入至承载基板11内,支撑基板22的第二底面b2,位于承载基板11的第一顶面t1和第一底面b1之间,第二顶面t2位于承载基板11的第一顶面t1之上。

61.本实施例又一种应用示例参见图5-3所示,支撑基板22嵌入至承载基板11内,支撑基板22的第二底面b2与承载基板11的第一底面b1齐平(即共面),支撑基板22的第二顶面t2与承载基板11的第一顶t1齐平(即共面)。

62.应当理解的是,本实施例中凸起和承载基板的材质可以灵活设置,二者可以相同,也可不同。在一些应用示例中,凸起和承载基板的材质相同,且二者之间可一体成型,例如参见图2-1所示。本实施例中,凸起可通过但不限于与待转移芯片之间直接接触形成粘附,并通过粘附力将待转移芯片从临时基板或生长基板上的芯片,从临时基板或生长基板上脱离,并转移至显示背板或其他电路板上。此时,凸起材质的选择,可满足凸起与待转移芯片之间的粘附力,大于待转移芯片与临时基板或生长基板之间的结合力以实现芯片的拾取,小于待转移芯片转移至显示背板或其他电路板上并完成键合后,待转移芯片与显示背板或其他电路之间的结合力,以完成待转移芯片的释放。例如,一种示例中该凸起的材质可以包括但不限于pdms,承载基板也可采用但不限于pdms。当然也可替换成其他满足上述条件的

材质。

63.应当理解的是,本实施例中的支撑件的材质也可灵活设置,其只要能满足提升凸起的支撑强度即可。例如,一些应用示例中,支撑件的材质可以包括但不限于石英、蓝宝石、玻璃或金属。且在本实施例中,转移头包括支撑基板时,支撑基板与支撑件可一体成型。当然根据应用需求也可设置为非一体成型。

64.本实施例所提供的转移头,其用于拾取待转移芯片的凸起内设有支撑件,从而使得该凸起的支撑强度得以加强,从而尽可能避免凸起在受热和外部压力的情况下发生变形产生扭曲,保证利用转移头所转移的芯片的一致性,提升其显示效果。

65.另一可选实施例:

66.为了便于理解,本实施例提供了一种上述实施例所示的转移头的制作方法,且应当理解的是,该制作方法仅仅是作为便于理解的示例,转移头的制作并不限于本实施例所示的制作方法。

67.在本实施例中的转移头的制作方法参见图6所示,其包括但不限于:

68.s601:在模版基板的第三顶面上形成转移头图案。

69.应当理解的是,本实施例中的模版基板的材质可以灵活采用,例如可以采用但不限于硅基板,石英基板、蓝宝石基板、玻璃基板、金属基板等。

70.在本实施例中,模版基板具有相对的第三顶面和第三底面,第三顶面靠近承载基板的第一底面。在模版基板上形成的转移头图案包括自第三顶面向模版基板的第三底面下凹的至少一个凹槽,该凹槽用于供形成转移头的凸起。

71.s602:在凹槽内形成凸起,以及在第三顶面上形成承载基板,并在至少一个凸起内设置支撑件。

72.在本实施例的一种示例中,在凹槽内形成凸起,以及在第三顶面上形成承载基板,并在至少一个凸起内设置支撑件可包括:

73.在凹槽内填充形成凸起的凸起层,在凸起层内设置支撑件,然后在第三顶面上设置形成承载基板的承载基板层,对凸起层和承载基板层进行固化;也即在本示例中,可先设置好凸起层,在对应凹槽内的凸起层设置好对应的支撑件后,再设置承载基板层。

74.在本实施例的另一种示例中,在凹槽内形成凸起,以及在第三顶面上形成承载基板,并在至少一个凸起内设置支撑件可包括:

75.在凹槽内填充形成凸起的凸起层,以及第三顶面上设置形成承载基板的承载基板层,然后将支撑件穿过承载基板层压入对应的凸起层,对凸起层和承载基板层进行固化。也即在本示例中,可先设置好凸起层和承载基板层,然后在将支撑件通过承载基板层压入对应的凸起内。

76.在本实施例的一种示例中,在至少一个凸起内设置支撑件之前,还包括制作支撑件的过程,在一些应用场景中,制作支撑件可包括但不限于:制作与承载基板相匹配的支撑基板,在支撑基板的第二底面上形成与凸起对应并适配的支撑件。

77.其中,在支撑基板的第二底面上形成与凸起对应并适配的支撑件包括:可通过但不限于反应离子蚀刻工艺,在支撑基板的第二底面上形成与凸起对应并适配的支撑件。

78.s603:去除模版基板得到支撑强度更强的转移头。

79.在本实施例的一些示例中,为了提升凸起的良品率,在凹槽内填充形成凸起的凸

起层之前,还可在第三顶面、凹槽的侧壁、凹槽的底部中的至少一个上形成脱模剂层,从而便于在对凸起层和承载基板层进行固化后的脱模处理,也即便于,模版基板和凸起及承载基板的脱离。

80.为了便于理解,下面以几种转移头的制作示例进行说明。

81.制作示例一:

82.参见图7-1至图7-5所示,转移头的制作包括但不限于:

83.s701:对模版基板清洗后,在模版基板上形成转移头图案。

84.例如参见图7-2所示,模版基板31为硅基板,其具有相对设置的第三顶面t3和第三底面b3,制备深硅刻蚀模版基板31,将特定图案呈现在模版基板31的第三顶面t3上,本示例中可按照需要转移的芯片尺寸在模版基板31上制作凹槽32。

85.s702:在模版基板上形成凸起层和承载基板层。

86.参见图7-2所示,可通过但不限于模压、喷涂、旋涂等方式在模版基板31上形成凸起层120和承载基板层110。本示例中凸起层120和承载基板层110采用pdms材料,其可用于粘结芯片,且粘性要强临时基板上键合胶粘性,但弱于焊接后金属焊料的焊接力,且本实施例中的pdms材料可选用uv固化型有机硅材料;uv固化型有机硅材料的热固化收缩率低,实际固化后的阵列结构与实际设计匹配性最佳,可进一步提升凸起的良品率。

87.可选地,在本实施例中,在凹槽32内填充pdms材料之前,参见图7-3所示,可先在凹槽32和第三顶面上形成脱模剂层4。

88.s703:在凸起层和承载基板层固化之前,通过承载基板层向对应的凸起层内压入支撑件。

89.本实施例的一种示例中,可通过但不限于具有对位功能的键合设备,将制作好的支撑件压合在凸起层和承载基板层上,参见图7-2所示,支撑件21压入到对应的凸起层内。其中,参见图7-4和图7-5所示,在制成基板22上可通过但不限于各种蚀刻方法制作得到支撑件21。例如,可将承载基板(本示例中采用石英基板)涂覆光刻胶,需要刻蚀掉的地方显影掉漏出石英,通过反应离子刻蚀,最后洗去光刻胶,保留下来的部分是上图对应的凸起部分。

90.s704:对凸起层和承载基板层固化形成凸起和承载基板后,将模版基板去除。

91.参见图7-2所示,将模版基板31去除后,得到设置有支撑件21的转移头。

92.制作示例二:

93.参见图8-1至图8-2所示,转移头的制作包括但不限于:

94.s801:对模版基板清洗后,在模版基板上形成转移头图案。

95.例如参见图8-2所示,模版基板31为硅基板,将特定图案呈现在模版基板31的第三顶面t3上,本示例中可按照需要转移的芯片尺寸在模版基板31上制作凹槽32。

96.s802:在模版基板上形成凸起层。

97.参见图8-2所示,可通过但不限于模压、喷涂、旋涂等方式在模版基板31上形成凸起层120。本示例中凸起层120采用pdms材料,其可用于粘结芯片,且粘性要强临时基板上键合胶粘性,但弱于焊接后金属焊料的焊接力,且本实施例中的pdms材料可选用uv固化型有机硅材料;uv固化型有机硅材料的热固化收缩率低,实际固化后的阵列结构与实际设计匹配性最佳,可进一步提升凸起的良品率。

98.可选地,在本实施例中,在凹槽32内填充pdms材料之前,可先在凹槽32和第三顶面上形成脱模剂层4。

99.s803:在凸起层固化之前,向对应的凸起层内压入支撑件。

100.本实施例的一种示例中,可通过但不限于具有对位功能的键合设备,将制作好的支撑件压合在凸起层内,参见图8-2所示,支撑件21压入到对应的凸起层内。

101.s804:在模版基板上形成承载基板层。

102.参见图8-2所示,在模版基板31上形成将支撑件21覆盖的承载基板层21。

103.s805:对凸起层和承载基板层固化形成凸起和承载基板后,将模版基板去除。

104.参见图8-2所示,将模版基板31去除后,得到设置有支撑件21的转移头。

105.制作示例三:

106.参见图9-1至图9-2所示,转移头的制作包括但不限于:

107.s901:对模版基板清洗后,在模版基板上形成转移头图案。

108.例如参见图9-2所示,模版基板31为硅基板,将特定图案呈现在模版基板31的第三顶面t3上,本示例中可按照需要转移的芯片尺寸在模版基板31上制作凹槽32。

109.s902:在模版基板上形成凸起层。

110.参见图9-2所示,可通过但不限于模压、喷涂、旋涂等方式在模版基板31上形成凸起层120。本示例中凸起层120采用pdms材料,其可用于粘结芯片,且粘性要强临时基板上键合胶粘性,但弱于焊接后金属焊料的焊接力,且本实施例中的pdms材料可选用uv固化型有机硅材料;uv固化型有机硅材料的热固化收缩率低,实际固化后的阵列结构与实际设计匹配性最佳,可进一步提升凸起的良品率。

111.可选地,在本实施例中,在凹槽32内填充pdms材料之前,可先在凹槽32和第三顶面上形成脱模剂层4。

112.s903:在凸起层固化之前,向对应的凸起层内压入支撑件。

113.本实施例的一种示例中,可通过但不限于具有对位功能的键合设备,将制作好的支撑件压合在凸起层内,参见图9-2所示,固定在支撑基板22上的支撑件21压入到对应的凸起层内。

114.s904:在模版基板上形成承载基板层。

115.参见图9-2所示,在模版基板31上形成将支撑件21覆盖的承载基板层21。

116.s905:对凸起层和承载基板层固化形成凸起和承载基板后,将模版基板31去除。

117.参见图9-2所示,将模版基板31去除后,得到设置有支撑件21的转移头。

118.上述各示例所示的方法制得的转移头的凸起12的支撑强度更强,避免凸起12在使用过程中受热和压力产生变形发生扭曲,从而保证利用该转移头转移的芯片的一致性。

119.又一可选实施例:

120.本实施例还提供了一种显示屏,包括框架和显示面板;显示面板固定在框架上;显示面板包括显示背板,以及设置于显示背板上的若干微型发光芯片,其中该若干微型发光芯片通过上述各实施例中的转移头转移至显示背板上,从而使得显示背板上的微型发光芯片键合后一致性更好,进而可提升显示屏的显示效果。该显示屏可应用于但不限于各种智能移动终端,车载终端、pc、显示器、电子广告板等。

121.本实施例还提供了一种拼接显示屏,包括该拼接显示屏可通过至少两个如上所示

的显示屏拼接而成,由于显示屏的微型发光芯片键合后一致性更好,因此可进一步保证拼接后的显示屏之间的微型发光芯片键合后的一致性,提升视觉效果。

122.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1