一种多结分布反馈半导体激光器及其制备方法

1.本技术涉及半导体激光器技术领域,尤其涉及一种多结分布反馈半导体激光器。

背景技术:

2.高功率、高调制速率单模半导体激光器在民用和军事领域具有广泛的应用。在数字光纤通信领域,高调制速率单模半导体激光器已经成为必不可少的光源。近年来,高功率、高调制速率单模半导体激光器在微波光子、原子钟等军民两用领域也获得了广泛的应用。相对于传统数字光纤通信,微波光子、原子钟、相干光通信等新的应用场景对单模半导体激光器的性能,如功率特性等提出了新的要求。研究设计具有稳定光输出的高功率、高调制速率单模半导体激光器,以满足微波光子、原子钟、相干光通信等新的应用场景的需求,将在我国军事、工业、航天、通信等涉及到国家核心竞争力的诸多领域中发挥重要作用。

3.鉴于高功率、高调制速率单模半导体激光器研发制造难度较大,目前只有极少数发达国家的研究单位能够实现。在提升半导体激光器单模特性方面,目前人们主要通过引入选频装置实现激光器单纵模工作,包括外置选频装置和内藏选频装置的半导体激光器。然而,外置选频装置的半导体激光器,器件结构复杂,不利于高功率激光的输出。如果将光栅等选频装置集成在半导体激光器内部,构成分布布拉格反射器型(dbr)或多结分布反馈型(dfb)半导体激光器,则可以简化激光器的结构,提高其稳定性和可靠性。由于dbr激光器会因模式跳变而导致电流

‑

光功率输出曲线中出现周期性的非线性,而dfb激光器则能够保持良好的线性输出,有利于在保证单纵模条件下实现高功率激光输出。再加上横模结构的限制,从而实现激光器单纵模和单横模的完全单模工作。由于光栅的选频特性,不同波长的激光的谐振腔损耗差别较大,因此在高速调制的情况下仍能保持完全单模状态,即动态单模。

4.然而,传统的dfb激光器很难实现100mw及以上的高输出光功率,其中一个重要原因是其中一个重要原因是传统的dfb激光器普遍采用单个pn结发光,输出腔面的横向光场分布受限,平均光功率密度过大,限制了激光器功率进一步提高。此外,由于激光器外延生长方向的发光尺寸小于水平方向,激光器远场垂直发散角远大于水平发散角,最终输出椭圆形的激光光斑,致使波导截面横向光场分布的对称性较差,影响光纤耦合。而高功率激光输出需要增加外延生长方向上的尺寸,较厚的波导层会引入高阶横模激射,从而增大激光器的远场发散角,不利于光束质量提高。另外,为实现高功率输出,半导体激光器通常采用超过mm量级的腔长,器件寄生电容较大,不利于激光器高速调制。

技术实现要素:

5.本技术旨在至少在一定程度上解决相关技术中的技术问题之一。

6.为此,本技术的目的在于提出一种一种多结分布反馈半导体激光器,该dfb

‑

ld可以增加激光器的有效发光面积,改善波导截面横向光场分布的对称性,降低激光器的寄生电容参数,从而兼具高功率、高调制速率、高光纤耦合效率的优点。

7.为达到上述目的,本技术提出的一种多结分布反馈半导体激光器,包含衬底及在衬底表面上生长的激光器dfb

‑

ld功能层;

8.所述dfb

‑

ld功能层中包含多个半导体pn结和光栅;

9.所述多个半导体pn结之间上下分布并且相互电连接,且每个pn结的结区均有发光区;

10.所述光栅位于所述任意一个半导体pn结或相邻两个半导体pn结之间的连接层。

11.进一步地,所述多个半导体pn结之间通过隧道结相互连接。

12.进一步地,所述多个半导体pn结为两个pn结,两个pn采用共用一个p区或共用一个n区的方式连接。

13.进一步地,所述隧道结由重掺杂的n型和重掺杂的p型材料组成,所述光栅位于隧道结,由沿光传播方向周期性排列的p型半导体和n型半导体构成,位于隧道结处的光栅对光能周期性的吸收或对载流子能周期性的通过或阻挡。

14.进一步地,所述发光区由量子阱、势垒和分别限制结构组成。

15.进一步地,量子阱和势垒分别为压应变量子阱和张应变势垒。

16.一种多结分布反馈半导体激光器的制备方法,包括如下步骤:

17.在半导体衬底表面从下往上依次外延生长n个(n≥1)pn结和相邻两个pn结之间的连接层;每个pn结均包括p区、发光区和n区。所述发光区由量子阱、势垒和分别限制结构组成,优选为压应变量子阱和张应变势垒和分别限制结构。相邻两个pn结之间的连接层优先采用隧道结,但是当衬底为非掺杂半导体材料时,pn结为2个,2个pn结之间的连接层为共用n区或p区,所述的隧道结由重掺杂的p型和n型材料组成,但p型和n型材料沿衬底表面从下往上的排列方向与所述的pn结相反;

18.在所述n个pn结和相邻两个pn结之间的连接层生长过程中,生长至第n

‑

i(i≤n

‑

1)个pn结或相邻两个pn结之间的连接层处时向下进行刻蚀形成光栅图案;

19.在第n个pn结以及第n

‑

1个和第n个pn的连接层刻蚀形成波导图案;

20.制作绝缘层,开电极窗口,制作电极;

21.解离谐振腔和端面镀膜。

22.进一步地,所述光栅图案刻蚀过程中从第n

‑

i个pn结或相邻两个pn结之间的连接层向下延伸刻蚀到第n

‑

j(i<j<n

‑

1)个pn结,并且所述光栅图案采用全息干涉光刻、电子束光刻、纳米压印或投影式光刻形成光刻胶图案,再刻蚀形成;波导图案刻蚀过程中从第n个pn结以及第n

‑

1个和第n个pn的连接层延伸至第n

‑

k(1≤k≤n

‑

1)个pn结和第n

‑

k

‑

1个和第n

‑

k个pn的连接层,并且所述波导图案采用接触式或投影式光刻形成光刻胶图案,再刻蚀形成。

23.进一步地,所述半导体衬底为掺杂的、底面可与电极形成欧姆接触的半导体衬底时,外延生长至n个pn结后继续生长与电极形成欧姆接触的欧姆接触层。

24.进一步地,所述半导体衬底为非掺杂的半导体衬底时,n=2,且从下往上依次外延生长的2个pn结共用一个p区或n区,并且光栅图案和波导图案均位于第2个pn结的最上层的p区或n区。

25.本发明的有益效果:

26.(1)传统的单pn结dfb激光器,波导的有效光场截面积较小,难以进一步提高输出

光功率,而本发明可以通过调整外延结构中相邻两个pn结的间距和pn结的数量,可以将沿x轴,即衬底表面从下而上(x轴)的光场的横向尺寸提高到单pn结激光器的近n倍,且光场沿x方向的分布比单pn结激光器更加均匀,从而有效提高dfb激光器的输出功率。

27.(2)传统的单pn结dfb激光器的场分布,垂直衬底表面(x轴)和平行衬底表面(y轴)严重不对称,表现为近场分布x轴方向窄、y轴方向宽,严重影响dfb激光器到光纤的耦合效率,本发明通过提高dfb激光器在x轴的近场光斑尺寸,大大改善波导截面沿x轴和沿y轴的横向光场分布的对称性,获得近圆形的出射光斑,提高光纤耦合效率。

28.(3)传统的大功率单pn结dfb激光器,由于有效发光截面积有限,只能采用较长的谐振腔,从而具有较大的寄生电容参数,影响调制速率,而本发明的多pn结dfb激光器大大降低了寄生电容参数,其固有的结电容原则上仅为单pn结dfb激光器的1/n,有利于高速调制。

29.(4)本发明提出的多结dfb激光器,原理上兼具高功率、高调制速率、高光纤耦合效率等优点,是非常理想的单模半导体激光器。

附图说明

30.本技术上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

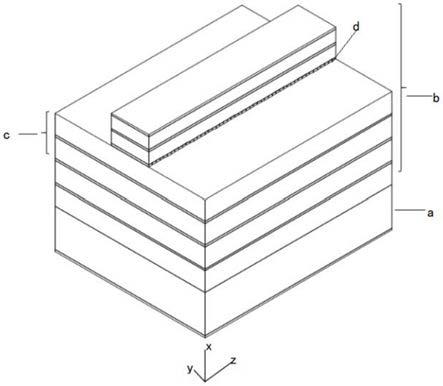

31.图1是本技术一实施例提出的多结分布反馈半导体激光器设置3个pn结通过隧道结连接时的结构示意图;

32.图2是本技术另一实施例提出的多结分布反馈半导体激光器设置3个pn结通过隧道结连接时的结构示意图;

33.图3是本技术另一实施例提出的多结分布反馈半导体激光器设置2个pn采用公用p区或n区时的结构示意图。

具体实施方式

34.下面详细描述本技术的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。相反,本技术的实施例包括落入所附加权利要求书的精神和内涵范围内的所有变化、修改和等同物。

35.如图1所示,本技术一实施例提出的一种多结分布反馈半导体激光器(dfb

‑

ld),定义垂直衬底表面沿着dfb

‑

ld功能层的生长方向为x方向,dfb

‑

ld的光传播方向为z方向,定义平行于衬底表面、垂直于dfb

‑

ld的光传播的方向为y方向,该半导体激光器dfb

‑

ld包括衬底a、功能层b,沿x方向来看dfb

‑

ld功能层b生长在衬底a表面,dfb

‑

ld功能层b中包含多个半导体pn结c和光栅d,为了方便清楚的视图,图1中设置了3个pn结,可以有多个pn结,多个半导体pn结c的每个结区均有自己的发光区,多个半导体pn结c之间相互电连接,光栅d位于任意一个半导体pn结c的p区或n区或半导体pn结之间的连接层。

36.本技术中多个pn结数量的设置,可以将沿x轴,即衬底表面从下而上(x轴)的光场的横向尺寸提高到单pn结激光器的近n倍,且光场沿x方向的分布比单pn结激光器更加均

匀,从而有效提高dfb激光器的输出功率。

37.在本技术的一个实施例中,多个半导体pn结之间采用隧道结连接,即沿x方向从下往上采用pn

‑

隧道结

‑

pn的方式或者np

‑

隧道结

‑

np(n和p分别指pn结的n区和p区)的方式连接。

38.在本技术的一个实施例中,多个半导体pn结为两个pn结时,两个pn结共用一个p区或n区的方式相互连接,即两个pn结沿x方向从下往上采用npn的方式相互连接,或两个pn结之间沿x方向从下往上采用pnp的方式相互连接,其中npn和pnp表示pn结中a的n区和p区。但是相邻两个pn结之间的连接层优先采用隧道结连接,各个pn之间的电流只能通过连接层流过,该dfb

‑

ld可以增加激光器的有效发光面积,改善波导截面横向光场分布的对称性,降低激光器的寄生电容参数,从而兼具高功率、高调制速率、高光纤耦合效率的优点。

39.在本技术的一个实施例中,dfb

‑

ld沿着所述的x方向含有多个光栅d,分别位于多个半导体pn结的p区或n区、或半导体pn结之间的连接层。

40.在本技术的一个实施例中,多个pn结之间采用隧道结连接时,即pn

‑

隧道结

‑

pn和np

‑

隧道结

‑

np中的pn和np在正向导通的状态下工作,(其中pn和np中的p表示pn结的p区,n表示pn结的n区),隧道结包含p型和n型的半导体,但在反向隧穿的状态下工作,此时光栅位于隧道结,由沿z方向周期性排列的隧道结p型半导体和隧道结n型半导体构成;位于隧道结处的光栅对光有周期性的吸收、或对载流子有周期性的通过或阻挡;隧道结沿y方向为局域化的隧道结,各个pn之间的电流只能通过隧道结流过。

41.在本技术的一个实施例中,pn结的每一个发光区由量子阱、势垒和分别限制结构组成,其中量子阱和势垒优选压应变量子阱和张应变势垒。量子阱材料为铟镓砷磷多量子阱、或铝镓铟砷多量子阱、或铝镓砷多量子阱。

42.在本技术的一个实施例中,隧道结由重掺杂的n型和重掺杂的p型材料组成,p型和n型材料沿衬底表面从下往上的排列方向与所述的pn结相反,n型材料可以为重掺杂砷化镓、重掺杂磷化铟、重掺杂铝镓铟砷或重掺杂铟镓砷磷材料中的一种;p型材料为重掺杂砷化镓、重掺杂铟铝砷、重掺杂铟镓砷、重掺杂铝镓铟砷、重掺杂铟镓砷磷材料中的一种。

43.为了详细了解多结分布反馈半导体激光器(dfb

‑

ld)的具体结构,在本技术的一个实施例中,dfb

‑

ld含有多个pn结,为简单起见,本图2只画出3个pn结,原则上可有任意多个pn结。该dfb

‑

ld包括电极0a、4a,衬底10a,衬底10a上设置的功能层,衬底10a和功能层设置在电极0a、4a之间;功能层包括设置在衬底10a上的3个pn结,相邻两个pn结之间的连接层为21a、32a,相邻两个pn结之间连接层32a设有光栅204a;pn结包括p(或n)区101a、201a、301a,n(或p)区103a、203a、303a,位于pn结n区和p区之间的发光区102a、202a、302a。

44.另外,参照图3,在本技术的另一个实施例中,激光器dfb

‑

ld含有两个共用p区(或n区)的pn结,该激光器dfb

‑

ld包括电极0b、4b、5b,衬底10b,衬底10b上设置有功能层;功能层包括设置在衬底10b上的2个pn结,pn结包括p(或n)区101b、201b,pn结的公共n(或p)区103b、203b,位于pn结n区和p区之间的发光区102b、202b;电极0b、4b、5b分别设置在pn结的发光区102b顶部、第1、2个pn结的公共n区103b、203b的顶部、pn结n区201b顶部。

45.更为具体的是,在申请中多结分布反馈半导体激光器(dfb

‑

ld)可以是波长为1.4

‑

1.6μm的ingaasp/inp多结分布反馈半导体激光器、波长为1.4

‑

1.6μm的algainas/inp多结分布反馈半导体激光器、波长为1.2

‑

1.4μm的algainas/inp多结分布反馈半导体激光器和

波长为600

‑

900nm的gaalas/gaas多结分布反馈半导体激光器。因此,通过如下五个具体制备实施例对上述多结分布反馈半导体激光器的制备方法进行详细的说明,具体如下:

46.具体制备实施例一:

47.本具体实施例介绍一种波长为1550nm的ingaasp/inp多结分布反馈半导体激光器(dfb

‑

ld)的制备方法,具体如下:

48.参照图2所示,在一个高掺杂的n型inp衬底10a上从下到上一次外延生长如下材料:第1个pn结n区101a即n型inp缓冲层(厚度500nm、掺杂浓度约1

×

10

18

cm

‑3);第1个pn结的发光区102a,其中发光区102a从下到上包含:非掺杂晶格匹配ingaasp下波导层(厚度50nm,光荧光波长1170nm),ingaasp有源层多量子阱(2对量子阱,阱宽8nm,1%压应变,光荧光波长1700nm,垒宽10nm,0.2%张应变,光荧光波长1170nm),非掺杂型晶格匹配ingaasp上波导层(厚度20nm,光荧光波长1170nm);第1个pn结p区103a即p型inp波导包层(厚度200nm,掺杂浓度1

×

10

18

cm

‑3);第1、2个pn结连接层21a,pn结连接层21a从下到上包含:重掺杂p型ingaas层(厚度10nm,掺杂浓度1

×

10

19

cm

‑3),重掺杂n型inp层(厚度10nm,掺杂浓度1

×

10

19

cm

‑3)。第2个pn结n区201a即n型inp波导包层(厚度500nm、掺杂浓度约1

×

10

18

cm

‑3);第2个pn结的发光区202a,发光区202a从下到上包含:非掺杂晶格匹配ingaasp下波导层(厚度50nm,光荧光波长1170nm),ingaasp有源层多量子阱(2对量子阱,阱宽8nm,1%压应变,光荧光波长1700nm,垒宽10nm,0.2%张应变,光荧光波长1170nm),非掺杂型晶格匹配ingaasp上波导层(厚度20nm,光荧光波长1170nm);第2个pn结p区203a即p型inp波导包层(厚度200nm,掺杂浓度1

×

10

18

cm

‑3);第2、3个pn结连接层32a,pn结连接层32a从下到上包含:重掺杂p型ingaas层(厚度10nm,掺杂浓度1

×

10

19

cm

‑3),重掺杂n型inp层(厚度10nm,掺杂浓度1

×

10

19

cm

‑3)。

49.光栅图案的制作过程为:在一次外延生长结构的基础上,采用全息干涉光刻、电子束光刻、纳米压印或投影式光刻形成周期范围为230~250nm一阶光栅的光刻胶图案,采用湿法或干法刻蚀技术将光栅图案从光刻胶转移到重掺杂n型inp层和重掺杂p型ingaas层上。

50.光栅图案制作完成后,进行二次外延生长,依次生长包括第3个pn结n区301a即n型inp波导包层(厚度500nm、掺杂浓度约1

×

10

18

cm

‑3);第3个pn结的发光区302a,pn结的发光区302a从下到上包含:非掺杂晶格匹配ingaasp下波导层(厚度50nm,光荧光波长1170nm),ingaasp有源层多量子阱(2对量子阱,阱宽8nm,1%压应变,光荧光波长1700nm,垒宽10nm,0.2%张应变,光荧光波长1170nm),非掺杂型晶格匹配ingaasp上波导层(厚度20nm,光荧光波长1170nm);第3个pn结p区303a即p型inp波导包层(厚度1500nm,掺杂浓度1

×

10

18

cm

‑3),p型ingaas欧姆接触层(厚度200nm、掺杂浓度约1

×

10

19

cm

‑3)。

51.脊波导结构的制作形成过程为:采用电感应耦合等离子体刻蚀(icp),以cl2、ch4、h2、ar为反应气体,刻蚀p型ingaas欧姆接触层、第3个pn结p区303形成脊波导结构,脊波导宽度范围2~3μm。

52.沉积100~200nm的氧化硅或氮化硅作为钝化层,钝化层颜色均匀。沉积、光刻、(刻蚀)制作紧挨脊波导的厚绝缘层,绝缘层图案平行脊波导的一边紧贴脊波导,间距≤1μm;垂直脊波导的一边有50μm的空隙,作为激光器解离裂片的切割道。绝缘层厚度与脊波导深度相同,即绝缘层焊盘上表面与脊波导顶部平齐,两者的高度差≤100nm。厚绝缘层优先采用

光敏bcb。光刻、刻蚀脊波导顶部的钝化层,要求脊波导顶部的钝化层完全刻蚀干净,即脊波导顶部在光学显微镜观察露出ingaas材料的均匀的白亮色,没有任何钝化层的干涉色;而脊波导侧壁和脊波导以外区域钝化层完全没有被刻蚀。

53.光刻、沉积、剥离制作p电极图案,p电极材料优选为ti/pt/au,建议厚度为10/10/200nm。p电极由脊波导顶部的细长条(宽度≤脊波导宽度+1μm)、电极焊盘(直径100μm的圆,与脊波导间距≤20μm)、以及两者的连接部分(宽度20μm)组成。将inp衬底减薄至百微米左右,沉积n电极,n电极材料优选为ni/ge/au,建议厚度10/10/200nm。激光器腔长范围100~1000μm,解离腔面在显微镜(放大倍数≥1000倍)观察为均匀的镜面,没有划痕。两个激光器分别镀高反射率膜和抗反射膜,高反射率膜的反射率≥99%,抗反射膜的反射率≤1%。

54.具体制备实施例二:

55.本实施例介绍一种波长为1550nm的algainas/inp多结分布反馈半导体激光器(dfb

‑

ld)。

56.如图3所示,在一个高掺杂的p型inp衬底10b上一次外延生长如下材料:第1个pn结的光栅层104b即p型ingaasp层(厚度10nm,掺杂浓度1

×

10

18

cm

‑3)。

57.所述的光栅图案形成过程为:在一次外延结构的基础上,采用全息干涉光刻、电子束光刻、纳米压印或投影式光刻形成周期范围为230~250nm一阶光栅的光刻胶图案。采用湿法或干法刻蚀技术将光栅图案从光刻胶转移到第1个pn结的光栅层104b即p型ingaasp层上。

58.光栅图案制作完成后,进行二次外延生长,从下到上依次生长第1个pn结p区101b即p型inp缓冲层(厚度500nm、掺杂浓度约1

×

10

18

cm

‑3);第1个pn结的发光区102b,其中pn结的发光区102b从下到上包含:非掺杂晶格匹配algainas下波导层(厚度50nm,光荧光波长1170nm),algainas有源层多量子阱(2对量子阱,阱宽8nm,1%压应变,光荧光波长1700nm,垒宽10nm,0.2%张应变,光荧光波长1170nm),非掺杂型晶格匹配algainas上波导层(厚度20nm,光荧光波长1170nm);第1、2个pn结的公共n区103b/203b即n型inp波导包层(厚度200nm,掺杂浓度1

×

1018cm

‑3);第2个pn结的发光区202b,其中pn结的发光区202b从下到上包含:非掺杂晶格匹配algainas下波导层(厚度50nm,光荧光波长1170nm),algainas有源层多量子阱(2对量子阱,阱宽8nm,1%压应变,光荧光波长1700nm,垒宽10nm,0.2%张应变,光荧光波长1170nm),非掺杂型晶格匹配algainas上波导层(厚度20nm,光荧光波长1170nm);第2个pn结p区201b即p型inp波导包层(厚度200nm,掺杂浓度1

×

10

18

cm

‑3);第2个pn结的光栅层204b即p型ingaasp层(厚度10nm,掺杂浓度1

×

10

18

cm

‑3)。

59.所述的光栅图案形成过程为:在一次外延结构的基础上,采用全息干涉光刻、电子束光刻、纳米压印或投影式光刻形成周期范围为230~250nm一阶光栅的光刻胶图案。采用湿法或干法刻蚀技术将光栅图案从光刻胶转移到第2个pn结的光栅层204b即p型ingaasp层上。

60.光栅图案制作完成后,进行二次外延生长。依次生长包括第2个pn结p区201b即p型inp波导包层(厚度1500nm,掺杂浓度1

×

10

18

cm

‑3),p型ingaas欧姆接触层(厚度200nm、掺杂浓度约1

×

10

19

cm

‑3)。

61.所述脊波导结构的形成过程为:采用电感应耦合等离子体刻蚀(icp),以cl2、ch4、h2、ar为反应气体,刻蚀p型ingaas欧姆接触层、第2个pn结的光栅层204b、第2个pn结p区

201b、第2个pn结的发光区202b形成第一个脊波导结构,脊波导宽度范围1~2μm。采用电感应耦合等离子体刻蚀(icp),以cl2、ch4、h2、ar为反应气体,刻蚀第1、2个pn结的公共n区103b/203b、第1个pn结的发光区102b形成第二个脊波导结构,脊波导宽度范围4~5μm。

62.光刻、沉积、剥离制作p电极图案,p电极材料优选为ti/pt/au,建议厚度为10/10/200nm。p电极0b位于第1个pn结的发光区102b顶部。p电极由细长条(宽度范围2~3μm)、电极焊盘(直径100μm的圆)、以及两者的连接部分(宽度20μm)。沉积、光刻、(刻蚀)制作紧挨第1、2个pn结的公共n区103b/203b的厚绝缘层,绝缘层图案平行第1、2个pn结的公共n区103b/203b的一边,间距≤1μm。绝缘层覆盖第1个pn结的发光区102b顶部p电极的细长条部分,露出电极焊盘部分。绝缘层厚度与该脊波导深度相同,即绝缘层上表面与第1、2个pn结的公共n区103b/203b顶部平齐,两者的高度差≤100nm。绝缘层相对介电常数不超过4.0,建议采用光敏bcb。

63.光刻、沉积、剥离制作n电极图案,n电极材料优选为ni/ge/au,建议厚度10/10/200nm。n电极5b位于第1、2个pn结的公共n区103b/203b顶部。n电极由细长条(宽度范围1~1.5μm)、电极焊盘(直径100μm的圆)、以及两者的连接部分(宽度20μm)。沉积、光刻、(刻蚀)制作紧挨顶部p型ingaas欧姆接触层的厚绝缘层,绝缘层图案平行p型ingaas欧姆接触层的一边,间距≤1μm。绝缘层覆盖第1、2个pn结的公共n区103b/203b顶部n电极的细长条部分,露出电极焊盘部分。绝缘层厚度与该脊波导深度相同,即绝缘层上表面与p型ingaas欧姆接触层顶部平齐,两者的高度差≤100nm。绝缘层相对介电常数不超过4.0,建议采用光敏bcb。

64.光刻、沉积、剥离制作p电极图案,p电极材料优选为ti/pt/au,建议厚度10/10/200nm。p电极4b位于p型ingaas欧姆接触层顶部。p电极由细长条(宽度范围1~2μm)、电极焊盘(直径100μm的圆)、以及两者的连接部分(宽度20μm)。

65.将inp衬底减薄至百微米左右。激光器腔长范围100~1000μm,解离腔面在显微镜(放大倍数≥1000倍)观察为均匀的镜面,没有划痕。两个激光器分别镀高反射率膜和抗反射膜,高反射率膜的反射率≥99%,抗反射膜的反射率≤1%。

66.具体制备实施例三

67.本实施例介绍一种波长为1310nm的algainas/inp多结分布反馈半导体激光器(dfb

‑

ld)。

68.参考图2,在一个高掺杂的n型inp衬底10a上从下到上一次外延生长如下材料:第1个pn结n区101a即n型inp缓冲层(厚度500nm、掺杂浓度约1

×

10

18

cm

‑3);第1个pn结的发光区102a,发光区102a从下到上包含:非掺杂晶格匹配algainas下波导层(厚度50nm,光荧光波长1050nm),algainas有源层多量子阱(2对量子阱,阱宽8nm,1%压应变,光荧光波长1460nm,垒宽10nm,0.2%张应变,光荧光波长1050nm),非掺杂型晶格匹配algainas上波导层(厚度20nm,光荧光波长1050nm);第1个pn结p区103a即p型inp波导包层(厚度200nm,掺杂浓度1

×

10

18

cm

‑3);第1、2个pn结连接层21a,连接层21a从下到上包含:重掺杂p型ingaas层(厚度10nm,掺杂浓度1

×

10

19

cm

‑3),重掺杂n型inp层(厚度10nm,掺杂浓度1

×

10

19

cm

‑3)。第2个pn结n区201a即n型inp波导包层(厚度500nm、掺杂浓度约1

×

10

18

cm

‑3);第2个pn结的发光区202a,发光区202a从下到上包含:非掺杂晶格匹配algainas下波导层(厚度50nm,光荧光波长1050nm),algainas有源层多量子阱(2对量子阱,阱宽8nm,1%压应变,光荧光波长1460nm,垒宽10nm,0.2%张应变,光荧光波长1050nm),非掺杂型晶格匹配algainas上波导

层(厚度20nm,光荧光波长1050nm);第2个pn结p区203a即p型inp波导包层(厚度200nm,掺杂浓度1

×

10

18

cm

‑3);第2、3个pn结连接层32a,pn结连接层32a从下到上包含:重掺杂p型ingaas层(厚度10nm,掺杂浓度1

×

10

19

cm

‑3),重掺杂n型inp层(厚度10nm,掺杂浓度1

×

10

19

cm

‑3)。

69.所述的光栅图案形成过程为:在一次外延结构的基础上,采用全息干涉光刻、电子束光刻、纳米压印或投影式光刻形成周期范围200~210nm一阶光栅的光刻胶图案。采用湿法或干法刻蚀技术将光栅图案从光刻胶转移到重掺杂n型inp层和重掺杂p型ingaas层上。

70.光栅图案制作完成后,进行二次外延生长。依次生长包括第3个pn结n区301a即n型inp波导包层(厚度500nm、掺杂浓度约1

×

10

18

cm

‑3);第3个pn结的发光区302a,发光区302a从下到上包含:非掺杂晶格匹配algainas下波导层(厚度50nm,光荧光波长1050nm),algainas有源层多量子阱(2对量子阱,阱宽8nm,1%压应变,光荧光波长1460nm,垒宽10nm,0.2%张应变,光荧光波长1050nm),非掺杂型晶格匹配algainas上波导层(厚度20nm,光荧光波长1050nm);第3个pn结p区303a即p型inp波导包层(厚度1500nm,掺杂浓度1

×

10

18

cm

‑3),p型ingaas欧姆接触层(厚度200nm、掺杂浓度约1

×

10

19

cm

‑3)。

71.所述脊波导结构的形成过程为:采用电感应耦合等离子体刻蚀(icp),以cl2、ch4、h2、ar为反应气体,刻蚀p型ingaas欧姆接触层、第3个pn结p区303a形成脊波导结构,脊波导宽度范围2~3μm。

72.沉积100~200nm的氧化硅或氮化硅作为钝化层,钝化层颜色均匀。沉积、光刻、(刻蚀)制作紧挨脊波导的厚绝缘层,绝缘层图案平行脊波导的一边紧贴脊波导,间距≤1μm;垂直脊波导的一边有50μm的空隙,作为激光器解离裂片的切割道。绝缘层厚度与脊波导深度相同,即绝缘层焊盘上表面与脊波导顶部平齐,两者的高度差≤100nm。绝缘层相对介电常数不超过4.0。建议采用光敏bcb。光刻、刻蚀脊波导顶部的钝化层,要求脊波导顶部的钝化层完全刻蚀干净,即脊波导顶部在光学显微镜观察露出ingaas材料的均匀的白亮色,没有任何钝化层的干涉色;而脊波导侧壁和脊波导以外区域钝化层完全没有被刻蚀。

73.光刻、沉积、剥离制作p电极4a图案,p电极4a材料优选为ti/pt/au,建议厚度为10/10/200nm。p电极4a为脊波导顶部的细长条(宽度≤脊波导宽度+1μm)、电极焊盘(直径100μm的圆,与脊波导间距≤20μm)、以及两者的连接部分(宽度20μm)。将inp衬底减薄至百微米左右,沉积n电极0a,n电极0a材料优选为ni/ge/au,建议厚度10/10/200nm。激光器腔长范围100~1000μm,解离腔面在显微镜(放大倍数≥1000倍)观察为均匀的镜面,没有划痕。两个激光器激光器分别镀高反射率膜和抗反射膜,高反射率膜的反射率≥99%,抗反射膜的反射率≤1%。

74.具体制备实施例四

75.本实施例介绍一种波长为850nm的algaas/gaas多结分布反馈半导体激光器(dfb

‑

ld)。

76.如图3所示,在一个高掺杂的n型gaas衬底10b上一次外延生长如下材料:第1个pn结的光栅层104b即n型ga1‑

x

al

x

as层(厚度10nm,x=0.2,掺杂浓度1

×

10

18

cm

‑3)。

77.所述的光栅图案形成过程为:在一次外延结构的基础上,采用全息干涉光刻、电子束光刻、纳米压印或投影式光刻形成二阶光栅的光刻胶图案。采用湿法或干法刻蚀技术将光栅图案从光刻胶转移到第1个pn结的光栅层104b即n型ga1‑

x

al

x

as层上。

78.光栅图案制作完成后,进行二次外延生长,从下到上依次生长第1个pn结n区101b即n型gaas缓冲层(厚度500nm、掺杂浓度约1

×

10

18

cm

‑3);第1个pn结的发光区102b,发光区102b从下到上包含:非掺杂晶格匹配ga1‑

x

al

x

as下波导层(厚度50nm,x=0.06),gaas/ga1‑

x

al

x

as有源层多量子阱(2对gaas应变量子阱,阱宽8nm;垒宽10nm,x=0.06),非掺杂型晶格匹配ga1‑

x

al

x

as上波导层(厚度20nm,x=0.06);第1、2个pn结的公共p区103b/203b即ga1‑

x

al

x

as波导包层(厚度200nm,x=0.45,掺杂浓度1

×

10

18

cm

‑3);第2个pn结的发光区202b,发光区202b从下到上包含:非掺杂晶格匹配ga1‑

x

al

x

as下波导层(厚度50nm,x=0.06),gaas/ga1‑

x

al

x

as有源层多量子阱(2对gaas应变量子阱,阱宽8nm;垒宽10nm,x=0.06),非掺杂型晶格匹配ga1‑

x

al

x

as上波导层(厚度20nm,x=0.06);第2个pn结n区201b即n型ga1‑

x

al

x

as波导包层(厚度200nm,掺杂浓度1

×

10

18

cm

‑3);第2个pn结的光栅层204b即n型ga1‑

x

al

x

as层(厚度10nm,x=0.2,掺杂浓度1

×

10

18

cm

‑3)。

79.所述的光栅图案形成过程为:在二次外延结构的基础上,采用全息干涉光刻、电子束光刻、纳米压印或投影式光刻形成二阶光栅的光刻胶图案。采用湿法或干法刻蚀技术将光栅图案从光刻胶转移到第2个pn结的光栅层204b即n型ga1‑

x

al

x

as层上。

80.光栅图案制作完成后,进行三次外延生长,生长第2个pn结n区201b即n型ga1‑

x

al

x

as波导包层(厚度1500nm,掺杂浓度1

×

10

18

cm

‑3)。

81.所述脊波导结构的形成过程为:采用电感应耦合等离子体刻蚀(icp),以cl2、bcl3、ar为反应气体,刻蚀第2个pn结n区201b、第2个pn结的光栅层204b、第2个pn结的发光区202b形成第一个脊波导结构,脊波导宽度范围1~2μm。采用电感应耦合等离子体刻蚀(icp),以cl2、bcl3、ar为反应气体,刻蚀第1、2个pn结的公共p区103b/203b、第1个pn结的发光区102b形成第二个脊波导结构,脊波导宽度范围4~5μm。

82.光刻、沉积、剥离制作n电极0b图案,n电极0b材料优选为ni/ge/au,建议厚度为10/10/200nm。n电极0b位于第1个pn结的发光区102b顶部。n电极0b由细长条(宽度范围2~3μm)、电极焊盘(直径100μm的圆)、以及两者的连接部分(宽度20μm)。沉积、光刻、(刻蚀)制作紧挨第1、2个pn结的公共p区103b/203b的厚绝缘层,绝缘层图案平行第1、2个pn结的公共n区103b/203b的一边,间距≤1μm。绝缘层覆盖第1个pn结的发光区102顶部n电极的细长条部分,露出电极焊盘部分。绝缘层厚度与该脊波导深度相同,即绝缘层上表面与第1、2个pn结的公共p区103b/203b顶部平齐,两者的高度差≤100nm。绝缘层相对介电常数不超过4.0。建议采用光敏bcb。

83.光刻、沉积、剥离制作p电极5b图案,p电极5b材料优选为ti/pt/au,建议厚度10/10/200nm。p电极5b位于第1、2个pn结的公共p区103b/203b顶部。p电极5b由细长条(宽度范围1~1.5μm)、电极焊盘(直径100μm的圆)、以及两者的连接部分(宽度20μm)。沉积、光刻、(刻蚀)制作紧挨顶部第2个pn结n区201b的厚绝缘层,绝缘层图案平行第2个pn结n区201b的一边,间距≤1μm。绝缘层覆盖第1、2个pn结的公共p区103b/203b顶部p电极的细长条部分,露出电极焊盘部分。绝缘层厚度与该脊波导深度相同,即绝缘层上表面与第2个pn结n区201b顶部平齐,两者的高度差≤100nm。绝缘层相对介电常数不超过4.0。建议采用光敏bcb。

84.光刻、沉积、剥离制作n电极4b图案,n电极4b材料优选为ni/ge/au,建议厚度10/10/200nm。n电极4b位于第2个pn结n区201b顶部。n电极4b由细长条(宽度范围1~2μm)、电极焊盘(直径100μm的圆)、以及两者的连接部分(宽度20μm)。

85.将gaas衬底减薄至百微米左右。激光器腔长范围100~1000μm,长度误差≤1μm,解离腔面在显微镜(放大倍数≥1000倍)观察为均匀的镜面,没有划痕。两个激光器分别镀高反射率膜和抗反射膜,高反射率膜的反射率≥99%,抗反射膜的反射率≤1%。

86.具体制备实施例五:

87.本实施例介绍一种波长为850nm的algaas/gaas多结分布反馈半导体激光器(dfb

‑

ld),该激光器的制备过程与具体制备实施例四相同,将具体制备实施例四中使用的高掺杂的n型gaas衬底替换为非掺杂的gaas衬底。

88.需要说明的是,在本技术的描述中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

89.流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表示包括一个或更多个用于实现特定逻辑功能或过程的步骤的可执行指令的代码的模块、片段或部分,并且本技术的优选实施方式的范围包括另外的实现,其中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本技术的实施例所属技术领域的技术人员所理解。

90.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

91.尽管上面已经示出和描述了本技术的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本技术的限制,本领域的普通技术人员在本技术的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1