激光植锡方法与流程

1.本发明属于半导体晶片封装技术以及电路基板技术领域,特别涉及数多led晶片(半导体晶片)的集成封装,以及bga的植锡(锡球)。

背景技术:

2.led进入mini时代(mini led背光,mini led显示),led晶片(半导体晶片)上的焊盘尺寸和间距极小,导致晶片焊盘与基板焊盘之间的焊接难度陡增。cob倒装被行业认为最有前途的技术方案,但是采用cob倒装技术方案生产led集成模组时,其良品率低,生产造价高。良品率低的原因是尺寸小,led晶片上两电极焊连的工艺精度要求高,基板的精度以及锡膏的设置精度要求高,现有的设备工艺精度满足不了cob倒装技术方案,实现不了高精度(大小精度和位置精度)焊盘植锡。

3.bga(球形引脚栅格阵列)芯片上的引脚焊盘尺寸和间距越来越小,所要设置的锡球(植锡)尺寸也就越来越小,其精度要求越来越高,采用激光喷射锡球设置锡球,设备昂贵,生产效率低。

技术实现要素:

4.本发明的目的就是针对以上所述的问题,提出了一种焊盘植锡技术方案,可以避开高精昂贵设备工艺,降低了基板的精度(主要是焊盘位置精度),基板上的锡盘(植锡)设置精度(锡盘大小和位置精度)有效提高,有效提高了生产效率、良品率,降低产品造价。

5.本发明的技术方案:用于半导体晶片,或芯片,或基板上的焊盘植锡,用于焊接,其主要特征为:采用锡箔(采用焊锡材料制成的薄片/薄膜)贴盖所述焊盘上,锡箔的面积大于所述焊盘的面积(指的是单个焊盘面积,一般采用大于5倍所述焊盘的面积),通常设计时,同一个锡箔覆盖着不少于两个所述焊盘;采用激光在锡箔上切割有锡盘沟槽,锡盘沟槽呈周圈地围着所述焊盘,在锡箔上分隔出锡盘,剩有残留锡箔,应该设置有残留锡箔清除工序。

附图说明

6.下面将结合本发明实施例中的附图,对本发明实施进行清楚、完整地描述,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

7.图1是本发明用于在led倒装集成封装(cob)设置锡盘,一种在基板上设置锡箔方式的特征平面示意图。

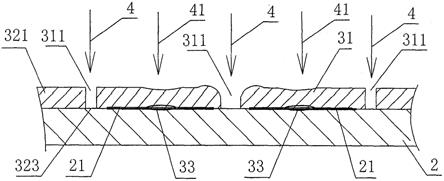

8.图2是图1所示的基板,经有激光切割锡盘沟槽以及点焊焊接工序后的,局部特征剖面示意图。

9.图3是图1所示的基板经有残留锡箔清除工序后的特征平面示意图。

10.图4是本发明用于bga设置锡盘(锡球),一种在基板上设置锡箔方式的特征平面示意图。

11.图5是图4所示的基板,经有激光切割锡盘沟槽工序后的,特征剖面示意图。

12.图6是图5所示的,锡盘激光照射熔焊(锡盘形成锡球)完成一半的特征剖面示意图。

13.图7是图5的,全部完成激光照射熔焊(形成锡球)并清洗了残留锡箔后的,特征剖面示意图。

14.图8是一种本发明用于在bga倒装晶片上植锡球,半导体晶片的特征剖面示意图。

15.图9是一种本发明用于在bga封装芯片上植锡球,bga芯片的特征剖面示意图。

16.图10是本发明用于led集成封装,一种设置锡箔方式的特征平面示意图。

17.图11是图10所示的led集成封装基板,经有激光切割锡盘沟槽工序后的,局部特征剖面示意图。

18.图12图11所示的锡盘激光照射熔焊(搭桥焊接)完成一半的的特征剖面示意图。

19.图13是一种本发明的锡箔设置方案特征剖面示意图。

20.图中:1、半导体晶片,11、晶片焊盘,2、基板,21、基板焊盘,22、晶片嵌口,23、定位坐标,3、金属焊锡,31、锡盘,311、锡盘沟槽,312、锡球,32、锡箔,321、残留锡箔,322、坐标窗口,323、根部,33、焊点、4、41、42、激光,5、锡箔工艺底衬,51、激光窗口,6、芯片,61、芯片焊盘。

具体实施方式

21.图1~3所示的是一种本发明用于在led倒装集成封装(cob)设置锡盘,更适合mini led集成封装。基板2上阵列设置有两相对应的基板焊盘21(一般不少于50对);锡箔32一条一条成排地贴在基板2上,成排地覆盖着基板焊盘21,采用激光切割出的锡盘沟槽311,锡盘沟槽311呈周圈地围着基板焊盘21,在锡箔32上分隔出锡盘31,剩有残留锡箔321,图3是残留锡箔清除工序后的示意图,残留锡箔被清除。图1中示出,阵列设置有定位坐标23,定位坐标23没有被锡箔32覆盖。

22.基板2上设置的定位坐标23,是用于定位激光切割、局部焊接以及熔焊光斑,视觉定位系统识别到定位坐标23,以定位坐标23为基准,就能计算确定激光切割、局部焊接以及熔焊光斑的位置。一个定位坐标23可以对应一个基板焊盘21,也可以,数个基板焊盘21共用一个定位坐标23,一般来说,每80平方厘米(80cm2)至少有一个定位坐标23,合理的是每25平方厘米(25cm2)至少有一个定位坐标23,最好是每10平方厘米(10cm2)至少有一个定位坐标23。定位坐标23应该采用,与基板焊盘21同一材料(铜箔),同一工艺(刻蚀)以及工序制作出来。

23.图2示出有,激光4切割成的锡盘沟槽311深至根部323,即锡箔被切割透了;两相对应的基板焊盘21的锡盘沟槽311有焊锡熔化凝聚,锡盘31边缘加厚,锡盘沟槽311加宽,两相对应的基板焊盘21的锡盘31之间没有残留锡箔。图2还示出,基板焊盘21与锡盘31之间采用了激光局部焊接(比如点焊、数个点焊构成的局部焊接),如激光41和点焊33所示,该激光局部焊接可以(应该最好是)在锡盘沟槽311激光切割前进行(即焊盘与锡箔之间采用了激光局部焊接)。

24.图4~7所示的是本发明用于bga(球形引脚栅格阵列)。图4、5示出,基板2上阵列设置有基板焊盘21,被整张的锡箔32覆盖,激光4切割的锡盘沟槽311呈网格形状,相邻的两基

板焊盘21上对应的锡盘31之间没有残留锡箔。阵列的基板焊盘21旁边设置有定位坐标23,图中只设置了一个定位坐标23,可以在阵列的基板焊盘21旁设置多个定位坐标23。

25.图6示出了,相邻的两基板焊盘21上对应的锡盘32的激光42熔焊成锡球312不是同一时间进行。

26.对于图4~7所示的本发明,用于bga植锡球,激光4切割成的锡盘沟槽311不一定要深至根部323,即锡箔不一定要被切割透了(虽然图5示出被切割透了),也就是说本发明中的锡盘沟槽311不一定要深至根部323。但是激光4切割的切割深度至少要大于二分之一锡箔32的厚度,最好要大于三分之二锡箔32的厚度。

27.图8示出本发明用于在bga倒装晶片上植锡球,倒装半导体晶片1上的晶片焊盘11设置锡球312。图9示出本发明用于在bga封装芯片上植锡球,bga(封装了的)芯片6上的芯片焊盘61设置锡球312。图8和9中的锡球312采用本发明提出的方法设置(如图4~7所示)。

28.图10~12所示的是本发明用于一种led集成封装,更适合mini led集成封装,图中的半导体晶片1就是一种led晶片。基板2阵列开有数多(一般不少于50)晶片嵌口22,数多半导体晶片1设置在晶片嵌口22中,半导体晶片1有两个晶片焊盘11,基板2上设置有两相对应的基板焊盘21;基板2还应布有电路(一种pcb板)。图10中示出,基板焊盘21呈c字形,其对应的晶片焊盘11在c字形内(不一定要求像图中所示的全部在c字形内);整块的锡箔32贴在基板2上面,锡箔32上开有坐标窗口322,视觉定位系统能够通过该坐标窗口322视觉到定位坐标23;激光4切割的锡盘沟槽311周圈地围着基板焊盘11(晶片焊盘11也被围在内)。

29.图12示出,激光4切割锡盘沟槽311后,采用激光42熔焊锡盘32,形成的金属焊锡3,构成基板焊盘21与晶片焊盘11之间搭桥焊连。图中还示出,相邻的两基板焊盘21上对应的锡盘32的激光42熔焊成金属焊锡3不是同一时间进行。

30.图10中是整块的锡箔32贴在基板2上面,必须在锡箔32上开坐标窗口322,图1中是锡箔32一条一条成排地贴在基板2上,成排地覆盖着基板焊盘21,定位坐标23设置在两条相邻锡箔32之间,没有被覆盖,那么两条相邻锡箔32之间的空档就构成了坐标窗口。

31.可以采用有锡箔工艺底衬(一种柔性薄膜,金属或者非金属材料),锡箔32贴在所述锡箔工艺底衬上,采用锡箔工艺底衬有助于锡箔贴敷于基板、芯片、晶片上。如果所述锡箔工艺底衬与锡箔32一起贴在电路基板2上,所述锡箔工艺底衬应采用了透明材料,或开有坐标窗口,视觉定位系统能够通过该坐标窗口视觉到定位坐标23,锡箔工艺底衬有助于清除残留锡箔。

32.图13示出,锡箔工艺底衬5与锡箔32一起贴在基板2上,锡箔工艺底衬5开有激光窗口51,激光4穿过激光窗口51照射到锡箔32上,激光51尺寸大于锡盘的尺寸。

33.图4~13所示的本发明中,在激光42熔焊锡盘32前,锡盘32与焊盘之间最好也采用有激光局部焊接(如图2所示的)。

34.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1