光导型全硅基日盲紫外探测器及其制作方法

1.本发明属于光电探测领域,具体涉及一种光导型全硅基日盲紫外线探测器,另外,本发明还涉及上述光导型全硅基日盲紫外探测器。

背景技术:

2.在自然界中,太阳是主要的紫外线光源,来自于太阳辐射的200

‑

280nm波段的紫外光几乎被地球大气层中臭氧层吸收,不能到达地面,因此,在uv光谱中常将240

‑

280nm的波长范围称为“日盲”窗口。工作在这一波段的日盲紫外探测器可以不受太阳背景辐射的影响,而具有较高的灵敏度和信噪比,使其成为光电探测研究领域的新宠。

3.作为微电子工业的主流材料,半导体硅虽然具备一定的日盲紫外敏感特性,但由于禁带宽度很窄,会产生较高的可见和红外响应,对日盲紫外探测形成干扰,需要在探测器上加装特殊设计、价格昂贵的滤波片才能工作在紫外波段,这会导致探测器量子效率的损失和成本的增加。

4.近年来,为克服硅在日盲紫外探测器应用中的缺点,宽禁带半导体材料,如algan合金材料、mgzno、金刚石、和g

a2

o3为制造更高性能的日盲紫外探测器提供了新的选择。

5.在实现本发明的过程中,发明人发现现有技术至少存在以下缺陷:

6.宽禁带半导体材料一般是基于蓝宝石衬底进行制备,而宽禁带晶态半导体的制备技术还不够成熟,不易于大规模生产,且不能与当前成熟的硅cmos工艺相兼容,导致器件的制作成本较高;另外,宽禁带半导体日盲紫外探测器不能克服高响应度和高响应速度之间的固有矛盾,即不能同时达到高响应度和高响应速度。

技术实现要素:

7.基于上述背景问题,本发明旨在提供一种光导型全硅基日盲紫外探测器,采用发光的宽禁带非晶掺氧氮化硅(a

‑

sin

x

:o)薄膜作为紫外光吸收层,以p型晶硅(p

‑

si)或本征晶硅(i

‑

si)作为载流子传输层,构建的光导型全硅基日盲紫外探测器不仅成本低廉,且能与成熟的cmos制造工艺相兼容,并且能够同时获得高响应度和高响应速度;本发明的另一目的是提供上述光导型全硅基日盲紫外探测器。

8.为达到上述目的,一方面,本发明实施例提供的技术方案是:

9.光导型全硅基日盲紫外探测器,包括:

10.硅基底,所述硅基底为p型晶硅或本征晶硅,被配置为载流子传输层;

11.非晶掺氧氮化硅薄膜,形成于所述硅基底表面,被配置为紫外光吸收层以产生载流子;

12.叉指状电极,形成于所述非晶掺氧氮化硅薄膜表面。

13.进一步地,所述非晶掺氧氮化硅薄膜的厚度为100

‑

200nm。

14.进一步地,所述叉指状电极为ti/au叉指状电极或al叉指状电极,所述叉指状电极的受光面积为0.07

‑

0.1mm2。

15.本发明的日盲紫外探测器以非晶掺氧氮化硅(a

‑

sin

x

:o)薄膜为紫外光吸收层,a

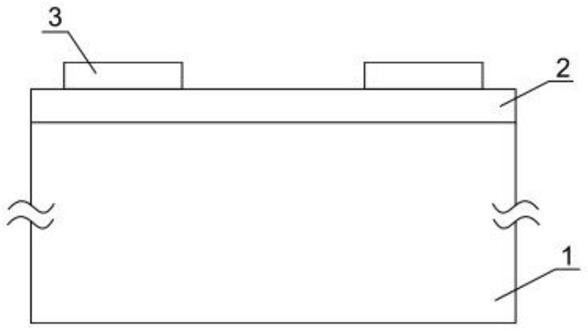

‑

sin

x

:o薄膜在紫外光辐照下产生载流子,这些光生载流子可以通过a

‑

sin

x

:o薄膜中的复合中心进行复合;以硅基底为载流子传输层,a

‑

sin

x

:o薄膜与硅基底之间由于带隙差异会形成异质结,a

‑

sin

x

:o薄膜中产生的载流子会在异质结内建电场驱动下,从a

‑

sin

x

:o薄膜层转移至硅基底中,并在载流子迁移率高的p

‑

si或i

‑

si基底中进行传输直至到达叉指状电极;叉指状电极的使用,可以在增大紫外辐照受光面积的同时,缩短指状电极间的距离,使得载流子能够在短时间内通过p

‑

si或i

‑

si传输层,从而实现较大的光导增益。

16.即本发明将载流子的产生/复合过程与载流子的运输过程相分离,克服了载流子的复合与运输在同一层中所导致的高响应度和高响应速度不能同时达到的固有矛盾。并且,载流子在a

‑

sin

x

:o薄膜中的复合寿命远大于在p

‑

si或i

‑

si传输层中的输运时间,从而形成较大的光导增益。

17.另外,本发明的a

‑

sin

x

:o薄膜还会对p

‑

si或i

‑

si基底表面产生钝化作用,使得a

‑

sin

x

:o薄膜与硅基底界面处的缺陷态密度降低,可以使光生载流子几乎无损耗地从a

‑

sin

x

:o薄膜穿过a

‑

sin

x

:o/si之间的界面,到达p

‑

si或i

‑

si传输层。

18.本发明控制非晶掺氧氮化硅薄膜的厚度为100

‑

200nm,薄膜厚度太薄(<100nm),器件漏电流比较大;薄膜厚度太厚(>200nm),薄膜中的光生载流子不能注入到p

‑

si或i

‑

si传输层,进而导致器件不能工作。

19.另一方面,本发明实施例提供一种光导型全硅基日盲紫外探测器,其特征在于,包括以下步骤:

20.提供一硅基底;

21.在所述硅基底上沉积一层非晶掺氧氮化硅薄膜;

22.在所述非晶掺氧氮化硅薄膜表面形成叉指状电极。

23.进一步地,还包括硅基底预处理步骤,所述硅基底预处理步骤具体包括:

24.依次对硅基底进行酸洗、碱洗、水漂洗,烘干后再用酸液除去硅基底表面的氧化层,之后氮气吹干备用。

25.进一步地,硅基底上沉积非晶掺氧氮化硅薄膜步骤具体包括:

26.将硅烷、氨气和氮气的混合气体通过等离子气相沉积工艺在硅基底表面沉积一层非晶氮化硅薄膜,再对所述非晶氮化硅薄膜进行原位氧化得到非晶掺氧氮化硅薄膜。

27.更进一步地,混合气体中硅烷、氨气、氮气的气体流量比为1:8:35

‑

45。

28.更进一步地,等离子气相沉积工艺的参数为:射频功率18

‑

22w、气压550

‑

600mtorr、温度240

‑

260℃。

29.进一步地,还包括退火步骤,所述退火步骤发生在非晶掺氧氮化硅薄膜沉积完成之后、叉指状电极形成之前;将形成有非晶掺氧氮化硅薄膜的硅基底在950

‑

1050℃下,氮气氛围中退火0.5

‑

1.5h。

30.进一步地,非晶掺氧氮化硅薄膜表面形成叉指状电极步骤具体包括:

31.在非晶掺氧氮化硅薄膜表面涂覆光刻胶,并在光刻胶上形成叉指状电极图形,然后在光刻胶表面蒸镀金属,最后在水浴加热下利用lift

‑

off剥离工艺形成叉指状电极。

32.本发明的制备方法中,混合气体中各气体的流量比对形成的非晶掺氧氮化硅薄膜的光学带隙有影响,当硅烷和氨气流量比为1:8时形成的非晶掺氧氮化硅薄膜的带隙(约为

4.8ev)恰好落在日盲紫外波段范围内。

33.本发明对沉积形成的非晶掺氧氮化硅薄膜进行退火处理,退火处理可以降低薄膜中的缺陷态密度,提高薄膜质量,进而使得探测器的性能得到提升。

34.与现有技术相比,本发明具有以下效果:

35.1、本发明的日盲紫外探测器采用发光的宽禁带非晶掺氧氮化硅(a

‑

sin

x

:o)薄膜作为紫外光吸收层,以p

‑

si或i

‑

si作为载流子传输层,构建的光导型全硅基日盲紫外探测器不仅成本低廉,而且能与成熟的cmos制造工艺相兼容,从而实现大面积生产。

36.2、本发明将载流子的产生/复合过程与载流子的运输过程相分离,克服了载流子的复合与输运在同一层中所导致的高响应度和高响应速度不能同时达到的固有矛盾,使得探测器同时达到高响应度(4

×

103a/w)和高响应速度(4μs),探测率量级可达10

14

cm

·

hz

1/2

·

w

‑1。

37.3、本发明的a

‑

sin

x

:o薄膜还会对p

‑

si或i

‑

si基底表面产生钝化作用,使得a

‑

sin

x

:o薄膜与硅基底界面处缺陷态密度降低,可以使光生载流子几乎无损耗地从a

‑

sin

x

:o薄膜穿过a

‑

sin

x

:o/si之间的界面,到达p

‑

si或i

‑

si传输层。

38.4、本发明中将硅烷、氨气和氮气的混合气体通过等离子气相沉积工艺在硅基底表面沉积一层非晶氮化硅薄膜,再对所述非晶氮化硅薄膜进行原位氧化得到非晶掺氧氮化硅薄膜,通过这种方法制得的非晶掺氧氮化硅薄膜内部能够形成与氧有关的载流子复合中心,光生载流子从而可以通过复合中心进行复合,光生载流子的复合时间在纳秒量级,由此可以确保本发明的全硅基日盲紫外探测器微秒量级的高响应速度。

附图说明

39.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

40.图1为本发明实施例1中光导型全硅基日盲紫外探测器的结构示意图。

具体实施方式

41.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.在本发明的描述中,需要说明的是,术语“中心”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“前”、“后”等指示的方位或位置关系为基于具体使用状态所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

43.为了解决现有宽禁带半导体材料制作日盲紫外探测器时存在的不易于大规模生产,且不能与当前成熟的硅cmos工艺相兼容,导致器件的制作成本较高的缺陷,本发明采用发光的宽禁带非晶掺氧氮化硅(a

‑

sin

x

:o)薄膜作为紫外光吸收层,以p

‑

si或i

‑

si作为载流子传输层,构建的光导型全硅基日盲紫外探测器不仅成本低廉,而且能与成熟的cmos制造工艺相兼容。

44.接下来将通过具体实施例对本发明的技术方案进行详细描述。

45.需要说明的是,本发明实施例中使用的p型硅基底是(100)晶向,电阻率为1

‑

5ω

·

cm,厚度约为500μm;使用的本征晶硅基底是(100)晶向,电阻率为6000ω

·

cm,厚度约为400μm。

46.实施例1

47.光导型全硅基日盲紫外探测器,如图1所示,包括:p型晶硅基底1、形成于所述p型晶硅基底1表面的非晶掺氧氮化硅薄膜2、以及形成于所述非晶掺氧氮化硅薄膜2表面的ti/au叉指状电极3。

48.具体的,非晶掺氧氮化硅薄膜2的厚度为100nm,ti/au叉指状电极3的受光面积为0.07mm2。

49.本实施例的光导型全硅基日盲紫外探测器包括如下步骤:

50.(1)利用氯化氢(hcl)溶液对p

‑

si基底酸洗,再通过nh4oh溶液对p

‑

si基底碱洗,然后利用去离子水对p

‑

si基底漂洗10次后烘干,最后用10%的氢氟酸(hf)溶液漂洗去除p

‑

si基底表面的氧化层,再利用氮气将p

‑

si基底表面吹干;

51.(2)将步骤(1)中清洗好的p

‑

si基底置于等离子体气相沉积(pecvd)设备中,然后通入气体流量比为1:8:35的硅烷(sih4)、氨气(nh3)和氮气(n2),在18w的射频功率、550mtorr的气压和240℃温度下,在p

‑

si衬底上淀积一层100nm的非晶氮化硅(a

‑

sin

x

)薄膜,最后通入氧气(o2),利用氧等离子体对a

‑

sin

x

薄膜进行原位氧化,获得非晶掺氧氮化硅(a

‑

sin

x

:o)薄膜;

52.(3)在950℃下,n2气氛中对a

‑

sin

x

:o薄膜退火1.5h;

53.(4)在a

‑

sin

x

:o薄膜表面涂覆光刻胶,通过光刻方法在光刻胶上形成叉指状电极图形,然后利用电子束蒸发在其表面蒸镀20nm ti和80nmau电极,再在65℃水浴加热下,利用lift

‑

off剥离工艺,最终在a

‑

sin

x

:o薄膜表面形成ti/au叉指状电极。

54.至此,光导型全硅基日盲紫外探测器制作完成。

55.实施例2

56.光导型全硅基日盲紫外探测器,本实施例中的非晶掺氧氮化硅薄膜的厚度为120nm,ti/au叉指状电极3的受光面积为0.08mm2。

57.本实施例的光导型全硅基日盲紫外探测器包括如下步骤:

58.(1)利用氯化氢(hcl)溶液对p

‑

si基底酸洗,再通过nh4oh溶液对p

‑

si基底碱洗,然后利用去离子水对p

‑

si基底漂洗10次后烘干,最后用10%的氢氟酸(hf)溶液漂洗去除p

‑

si基底表面的氧化层,再利用氮气将p

‑

si基底表面吹干;

59.(2)将步骤(1)中清洗好的p

‑

si基底置于等离子体气相沉积(pecvd)设备中,然后通入气体流量比为1:8:40的硅烷(sih4)、氨气(nh3)和氮气(n2),在20w的射频功率、580mtorr的气压和250℃温度下,在p

‑

si衬底上淀积一层120nm的非晶氮化硅(a

‑

sin

x

)薄膜,最后通入氧气(o2),利用氧等离子体对a

‑

sin

x

薄膜进行原位氧化,获得非晶掺氧氮化硅(a

‑

sin

x

:o)薄膜;

60.(3)在1000℃下,n2气氛中对a

‑

sin

x

:o薄膜退火1h;

61.(4)在a

‑

sin

x

:o薄膜表面涂覆光刻胶,通过光刻方法在光刻胶上形成叉指状电极图形,然后利用电子束蒸发在其表面蒸镀20nm ti和80nmau电极,再在65℃水浴加热下,利

用lift

‑

off剥离工艺,最终在a

‑

sin

x

:o薄膜表面形成ti/au叉指状电极。

62.本实施例构建的探测器的高响应度为4

×

103a/w,响应速度为4μs,探测率量级为10

14

cm

·

hz

1/2

·

w

‑1。

63.实施例3

64.光导型全硅基日盲紫外探测器,本实施例中的非晶掺氧氮化硅薄膜的厚度为150nm,ti/au叉指状电极3的受光面积为0.1mm2。

65.本实施例的光导型全硅基日盲紫外探测器包括如下步骤:

66.(1)利用氯化氢(hcl)溶液对p

‑

si基底酸洗,再通过nh4oh溶液对p

‑

si基底碱洗,然后利用去离子水对p

‑

si基底漂洗10次后烘干,最后用10%的氢氟酸(hf)溶液漂洗去除p

‑

si基底表面的氧化层,再利用氮气将p

‑

si基底表面吹干;

67.(2)将步骤(1)中清洗好的p

‑

si基底置于等离子体气相沉积(pecvd)设备中,然后通入气体流量比为1:8:45的硅烷(sih4)、氨气(nh3)和氮气(n2),在22w的射频功率、600mtorr的气压和260℃温度下,在p

‑

si衬底上淀积一层150nm的非晶氮化硅(a

‑

sin

x

)薄膜,最后通入氧气(o2),利用氧等离子体对a

‑

sin

x

薄膜进行原位氧化,获得非晶掺氧氮化硅(a

‑

sin

x

:o)薄膜;

68.(3)在1050℃下,n2气氛中对a

‑

sin

x

:o薄膜退火0.5h;

69.(4)在a

‑

sin

x

:o薄膜表面涂覆光刻胶,通过光刻方法在光刻胶上形成叉指状电极图形,然后利用电子束蒸发在其表面蒸镀20nm ti和80nmau电极,再在65℃水浴加热下,利用lift

‑

off剥离工艺,最终在a

‑

sin

x

:o薄膜表面形成ti/au叉指状电极。

70.实施例4

71.光导型全硅基日盲紫外探测器,本实施例中的非晶掺氧氮化硅薄膜的厚度为200nm,al叉指状电极的受光面积为0.08mm2。

72.本实施例的光导型全硅基日盲紫外探测器包括如下步骤:

73.(1)利用氯化氢(hcl)溶液对i

‑

si基底酸洗,再通过nh4oh溶液对i

‑

si基底碱洗,然后利用去离子水对i

‑

si基底漂洗10次后烘干,最后用10%的氢氟酸(hf)溶液漂洗去除i

‑

si基底表面的氧化层,再利用氮气将i

‑

si基底表面吹干;

74.(2)将步骤(1)中清洗好的i

‑

si基底置于等离子体气相沉积(pecvd)设备中,然后通入气体流量比为1:8:40的硅烷(sih4)、氨气(nh3)和氮气(n2),在20w的射频功率、580mtorr的气压和250℃温度下,在i

‑

si衬底上淀积一层200nm的非晶氮化硅(a

‑

sin

x

)薄膜,最后通入氧气(o2),利用氧等离子体对a

‑

sin

x

薄膜进行原位氧化,获得非晶掺氧氮化硅(a

‑

sin

x

:o)薄膜;

75.(3)在1000℃下,n2气氛中对a

‑

sin

x

:o薄膜退火1h;

76.(4)在a

‑

sin

x

:o薄膜表面涂覆光刻胶,通过光刻方法在光刻胶上形成叉指状电极图形,然后利用电子束蒸发在其表面蒸镀100nm的al电极,再在65℃水浴加热下,利用lift

‑

off剥离工艺,最终在a

‑

sin

x

:o薄膜表面形成al叉指状电极。

77.对比例1

78.光导型全硅基日盲紫外探测器,包括:n型晶硅基底、形成于所述n型晶硅基底的非晶掺氧氮化硅薄膜、以及形成于所述非晶掺氧氮化硅薄膜表面的ti/au叉指状电极;其中,n型晶硅基底的厚度为500μm,非晶掺氧氮化硅薄膜的厚度为120nm,ti/au叉指状电极的受光

面积为0.08mm2。

79.对比例1中的光导型全硅基日盲紫外探测器与实施例2中相同。

80.经检测得出:对比例1中制备的以n型晶硅为基底的掺氧氮化硅薄膜,没有显现日盲探测器相关性能。

81.对比例2

82.光导型全硅基日盲紫外探测器,包括:p型晶硅基底、形成于所述p型晶硅基底表面的非晶氮化硅薄膜、以及形成于所述非晶氮化硅薄膜表面的ti/au叉指状电极;其中,p型晶硅基底的厚度为500μm,非晶氮化硅薄膜的厚度为120nm,ti/au叉指状电极的受光面积为0.08mm2。

83.对比例2的光导型全硅基日盲紫外探测器的制备方法包括以下步骤:

84.(1)利用氯化氢(hcl)溶液对p

‑

si基底酸洗,再通过nh4oh溶液对p

‑

si基底碱洗,然后利用去离子水对p

‑

si基底漂洗10次后烘干,最后用10%的氢氟酸(hf)溶液漂洗去除p

‑

si基底表面的氧化层,再利用氮气将p

‑

si基底表面吹干;

85.(2)将步骤(1)中清洗好的p

‑

si基底置于等离子体气相沉积(pecvd)设备中,然后通入气体流量比为1:8:40的硅烷(sih4)、氨气(nh3)和氮气(n2),在20w的射频功率、580mtorr的气压和250℃温度下,在p

‑

si衬底上淀积一层100nm的非晶氮化硅(a

‑

sin

x

)薄膜;

86.(3)在1000℃下,n2气氛中对a

‑

sin

x

薄膜退火1h;

87.(4)在a

‑

sin

x

薄膜表面涂覆光刻胶,通过光刻方法在光刻胶上形成叉指状电极图形,然后利用电子束蒸发在其表面蒸镀20nm ti和80nmau电极,再在65℃水浴加热下,利用lift

‑

off剥离工艺,最终在a

‑

sin

x

薄膜表面形成ti/au叉指状电极。

88.经检测得出对比例2的探测器的响应度仅为30a/w,远小于实施例2中探测器的响应度,说明非晶掺氧氮化硅薄膜相较于氮化硅薄膜能显著提高探测器的响应度。

89.需要说明的是,本发明实施例中响应度测量采用keithley源表作为电压源,500w的氙灯作为光源,将氙灯的复色光通过单色仪变为单色光,经过光纤将单色光直接照射在探测器的表面,测量光照情况下的光电流,入射光的光功率通过标准si探测器进行标定。

90.响应速度通过拟合探测器的瞬态响应谱线可得,器件瞬态响应采用213nm脉冲激发作为光源,电流放大器对光电流放大后用数字示波器进行显示。

91.应当指出,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1