一种抗辐照结型场效应晶体管的制作方法与流程

1.本发明属于半导体制作工艺技术领域,具体属于一种抗辐照结型场效应晶体管的制作方法。

背景技术:

2.结型场效应晶体管(jfet)是采用pn结作为器件的栅控制沟道的开通和截止,当栅上加pn结负偏压,pn结两边耗尽,当沟道被完全耗尽,器件处于沟道夹断状态,器件截止。反之,器件导通。jfet由于输入阻抗大、速度快、噪声系数低等特点,有着广泛的应用。

3.为了提高jfet的抗辐照性能,需要高的栅区表面浓度,但过高的栅区表面浓度会导致器件击穿电压以及夹断电压的下降,影响器件的正常工作。

技术实现要素:

4.为了解决现有技术中存在的问题,本发明提供一种抗辐照结型场效应晶体管的制作方法,以解决上述问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种抗辐照结型场效应晶体管的制作方法,包括以下步骤,

7.步骤1,在p型硅衬底形成p型外延层,在p型外延层形成第一介质层;

8.步骤2,在第一介质层上进行光刻形成保护环区;对保护环区进行p型注入,形成p型掺杂区;

9.步骤3,在p型外延层的第一介质层上进行光刻形成漂移区,在漂移区上进行n型注入,形成n型掺杂区;

10.步骤4,在漂移区上通过光刻形成源漏区,再进行n型注入,形成n型掺杂区;

11.步骤5,在漂移区上进行光刻形成栅区;所述栅区贯穿漂移区,并延伸至p型外延层,在栅区中进行多次p型注入并退火,形成p型掺杂区;

12.步骤6,在漂移区内形成源极电极和漏极电极;

13.步骤7,在表面形成钝化层;

14.步骤8,在p型硅衬底的背面形成栅极电极后,完成抗辐照结型场效应晶体管。

15.优选的,步骤1中,所述p型硅衬底的电阻率范围为0.0001ω

˙

cm~0.1ω

˙

cm,所述p型外延层的电阻率范围为1ω

˙

cm~100ω

˙

cm。

16.优选的,步骤2中,所述p型注入为p+离子注入,p+离子注入的杂质为硼,注入能量范围为30kev至120kev,注入剂量在每平方厘米1e14个至1e17个。

17.优选的,步骤3中,所述n型注入为n

‑

离子注入,n

‑

离子注入的杂质为磷,注入能量范围为30kev至120kev,注入剂量在每平方厘米1e11个至1e14个。

18.优选的,步骤4中,所述n型注入为n

‑

离子注入,n

‑

离子注入的杂质为磷,注入能量范围为30kev至120kev,注入剂量在每平方厘米1e14个至1e17个。

19.优选的,步骤5中,所述p型注入为p+离子注入,p+离子注入的杂质为硼,单次注入

能量范围为30kev至120kev,单次注入剂量在每平方厘米1e12个至1e15个。

20.优选的,步骤5中,p型注入的次数为2~5次。

21.优选的,步骤6中,所述源极电极和漏极电极的金属为铝。

22.优选的,步骤7中,所述钝化层的材质为聚酰亚胺、sio2或sin中的一种或多种的组合,钝化层的厚度为100nm~5000nm。

23.优选的,步骤8中,所述栅极电极的金属为al、ti、ni、ag和au中的一种或多种组合。

24.与现有技术相比,本发明具有以下有益的技术效果:

25.本发明提供一种抗辐照结型场效应晶体管的制作方法,通过进行多次离子注入和退火形成栅区,形成特定的栅区表面浓度和体内杂质浓度分布,避免了过高的栅区表面浓度影响器件的正常工作,既保证了高的栅区表面浓度,又维持栅区的体浓度不变。由此实现器件击穿电压、夹断电压和抗辐照性能的兼得,通过多次栅注入及退火,该工艺方法理论简单易于理解,不同的工艺技术人员可以根据不同的设备及工艺条件进行调整,遵循此方法均可以得到满足工艺要求的结果,适用范围广泛。

附图说明

26.图1为本发明实施例步骤1中抗辐照结型场效应晶体管的结构示意图;

27.图2为本发明实施例步骤2中抗辐照结型场效应晶体管的结构示意图;

28.图3为本发明实施例步骤3中抗辐照结型场效应晶体管的结构示意图;

29.图4为本发明实施例步骤4中抗辐照结型场效应晶体管的结构示意图;

30.图5为本发明实施例步骤5中抗辐照结型场效应晶体管的结构示意图;

31.图6为本发明实施例步骤6中抗辐照结型场效应晶体管的结构示意图;

32.图7为本发明实施例步骤7中抗辐照结型场效应晶体管的结构示意图;

33.图8为本发明实施例步骤8中抗辐照结型场效应晶体管的结构示意图;

34.图9为本发明实施例步骤9中抗辐照结型场效应晶体管的结构示意图;

35.图10为本发明实施例步骤10中抗辐照结型场效应晶体管的结构示意图;

36.图11为本发明实施例步骤11中抗辐照结型场效应晶体管的结构示意图;

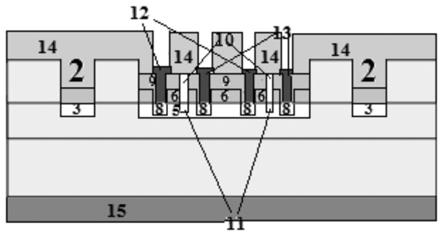

37.附图中:第一介质层1、保护环区2、p型掺杂区3、漂移区4、n型掺杂区5、第二介质层6、源漏区7、n型掺杂区8、第三介质层9、栅区10、p型掺杂区11、源极电极12、漏极电极13、钝化层14和栅极电极15

具体实施方式

38.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

39.实施例

40.如图1至图11所示,本发明一种抗辐照结型场效应晶体管的工艺方法包括以下步骤:

41.步骤1,对硅p型外延层的第一介质层1上进行光刻,刻蚀后形成保护环区2;

42.步骤2,进行p+注入和高温退火,形成p型掺杂区3;

43.步骤3,对硅p型外延层的第一介质层1上进行光刻,刻蚀后形成漂移区4;

44.步骤4,进行n

‑

注入和高温退火,形成n型掺杂区5;

45.步骤5,对漂移区上的第二介质层6上进行光刻,刻蚀后形成源漏区7;

46.步骤6,进行n+注入和高温退火,形成n型掺杂区8;

47.步骤7,对漂移区上的第三介质层9进行光刻,刻蚀后形成栅区10;

48.步骤8,进行p型注入和退火,形成p型掺杂区11;

49.步骤9,在晶圆正面形成源极电极12和漏极电极13;

50.步骤10,在晶圆正面涂覆或淀积钝化层14,对芯片进行保护;

51.步骤11,在晶圆背面形成栅极电极15后完成抗辐照结型场效应晶体管的制造。

52.具体的,本发明一种抗辐照结型场效应晶体管的制作方法,包括以下步骤:

53.步骤1,提供p型硅衬底,在p型硅衬底上形成p型外延层;在p型外延层表面氧化或淀积形成一定厚度的sio2层形成第一介质层1,在第一介质层1上光刻图形后通过腐蚀或刻蚀的方法形成保护环区2;

54.步骤2,进行p型离子注入然后高温退火并形成一定厚度的sio2层形成p型掺杂区3;

55.步骤3,在第一介质层1上光刻图形后通过腐蚀或刻蚀的方法形成漂移区4;

56.步骤4,在漂移区4上进行n型离子注入然后高温退火并形成一定厚度的sio2层形成n型掺杂区5;

57.步骤5,在n型掺杂区5形成第二介质层6,光刻图形后通过腐蚀或刻蚀的方法形成源漏区7;

58.步骤6,进行n型离子注入然后高温退火并形成一定厚度的sio2层形成n型掺杂区8;

59.步骤7,在漂移区4上形成第三介质层9,光刻图形后通过腐蚀或刻蚀的方法形成栅区10;

60.步骤8,在栅区10中分多次进行p型离子注入及高温退火;

61.步骤9,淀积形成一定厚度的sio2层形成p型掺杂区11;

62.步骤10,光刻图形后通过腐蚀或刻蚀的方法形成源漏区欧姆接触孔;

63.步骤11,淀积或蒸发一定厚度的金属,并在光刻图形、腐蚀后通过退火形成源极电极12和漏极电极13;

64.步骤12,在晶圆正面进行钝化层14的淀积或涂覆,完成对芯片的保护;

65.步骤13,在晶圆背面进行金属电极金属的淀积形成栅极电极15,完成抗辐照结型场效应晶体管的制作。

66.步骤2中p型离子注入的杂质为硼,注入能量在30kev至120kev的范围内,注入剂量在每平方厘米1e14个至1e17个。

67.步骤4中n型离子注入的杂质为磷,注入能量在30kev至120kev的范围内,注入剂量在每平方厘米1e11个至1e14个。

68.步骤6中n型离子注入的杂质为磷,注入能量在30kev至120kev的范围内,注入剂量在每平方厘米1e14个至1e17个。

69.步骤8中p型离子注入的杂质为硼,注入次数为2~5次,单次注入能量在30kev至120kev的范围内,单次注入剂量在每平方厘米1e12个至1e15个。

70.步骤9中淀积sio2层的厚度为100nm~1000nm。

71.步骤11中源极电极12和漏极电极13的金属为al。

72.步骤12中钝化层14的类型为聚酰亚胺、sio2或sin中的一种或多种的组合,钝化层14的厚度为100nm~5000nm。

73.步骤13中的栅极电极15的金属为al、ti、ni、ag和au等金属中的一种或多种组合。

74.本发明的一个显著有益在于可以通过多次栅注入及退火,形成特定的的栅区表面浓度和体内杂质浓度分布;该工艺方法理论简单易于理解,不同的工艺技术人员可以根据不同的设备及工艺条件进行调整,遵循此方法均可以得到满足工艺要求的结果,适用范围广泛。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1