一种TSV转接板制造方法与流程

一种tsv转接板制造方法

技术领域

1.本发明属于硅通孔转接板关键工艺技术领域,尤其涉及一种tsv(through silicon vias)转接板制造方法。

背景技术:

2.随着cmos技术的迅速发展,集成电路的集成度越来越高,摩尔定律进入了一个瓶颈时期:集成电路内冗长的连线延迟是整个电路性能以及功耗的主要瓶颈,继续单纯的等比例缩放集成电路却变得越来越难。三维集成(3d integration)电路封装技术,成为了目前最有前景的方案。

3.硅转接板,利用硅通孔(tsv)结构实现芯片间电信号的垂直互连,缩短了电信号的传输路径。同时作为倒装芯片的封装载体,双面都可以集成不同种类、不同功能的芯片,实现芯片的三维堆叠集成,是三维系统集成的代表技术。

4.目前,硅转接板及其对应的3d封装技术是目前产业界和学术界研究的热点技术,而tsv技术是硅转接板制造的关键。在tsv转接板的制造工艺中存在许多技术难题,现有工艺很难形成高深径比tsv孔;tsv绝缘层不能够实现均匀覆盖,以及工艺过程中电镀填孔成品率较低,化学机械抛光(cmp)后二次塑性不稳定。

技术实现要素:

5.本发明解决的技术问题是:克服现有技术的不足,提供了一种tsv转接板制造方法,解决了现有技术中tsv深孔制造工艺的技术难题,可实现孔径50um,高度200um的深孔。

6.本发明目的通过以下技术方案予以实现:一种tsv转接板制造方法,所述方法包括如下步骤:步骤一:在硅板刻蚀tsv孔;步骤二:在tsv孔的侧壁采用等离子增强化学汽相沉积方法淀积绝缘层;步骤三:在绝缘层的外表面沉积一层ti作为阻挡层,在阻挡层外表面再沉积一层铜作为种子层;步骤四:对步骤三中的tsv孔电镀。

7.上述tsv转接板制造方法中,还包括:步骤五:对步骤四中电镀后的tsv孔进行平坦化处理。

8.上述tsv转接板制造方法中,在步骤一中,利用bosch刻蚀工艺刻蚀,并利用c4f8反应产生聚合物进行侧壁保护。

9.上述tsv转接板制造方法中,在步骤二中,在等离子增强化学汽相沉积过程中,使用液体反应源正硅酸乙酯si(oc2h5)4,温度为375℃。

10.上述tsv转接板制造方法中,在步骤三中,沉积方法为物理汽相淀积。

11.上述tsv转接板制造方法中,物理汽相淀积采用tbfeco合金靶材,温度为145℃,压力为10e

‑

03pa。

12.上述tsv转接板制造方法中,在步骤三中,阻挡层为500nm,种子层为2um。

13.上述tsv转接板制造方法中,在步骤四中,电镀采用ebara药水体系。

14.本发明与现有技术相比具有如下有益效果:

15.(1)本发明采用优化的bosch刻蚀工艺,实施基于兆声波工艺tsv清洗技术,孔内无残留物,可获得优质的高深宽比tsv孔;

16.(2)本发明优化沉积工艺参数,使用液体反应源si(oc2h5)4正硅酸乙酯)实现侧壁绝缘层淀积,深孔tsv绝缘层台阶覆盖完整;

17.(3)本发明对传统pvd设备改进,优化浓度,温度、压力等参数,提高pvd的渗透能力,种子层粘附效果好、粗糙度小。

18.(4)本发明电镀填孔采用ebara药水体系,样品界面金相图片显示填充量为85%左右时,填充部分基本无空洞,填孔成品率大大提升;

19.(5)本发明cmp选用u3000浆料,实验表明退火温度为350℃时,tsv二次塑性最稳定。

附图说明

20.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

21.图1是本发明实施例提供的兆声波清洗后tsv孔内图像的示意图;

22.图2是本发明实施例提供的tsv绝缘层淀积效果图;

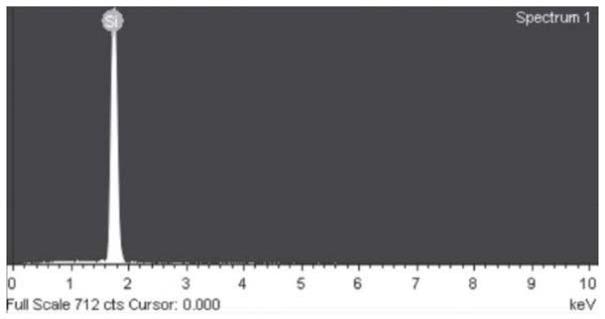

23.图3(a)是本发明实施例提供的tsv顶部pvd种子层淀积效果的示意图;

24.图3(b)是本发明实施例提供的tsv中部pvd种子层淀积效果的示意图;

25.图3(c)是本发明实施例提供的tsv底部pvd种子层淀积效果的示意图;

26.图4是本发明实施例提供的cmp两次退火前后tsv涨出对比的示意图。

具体实施方式

27.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

28.本发明提供一种优化的tsv转接板制造方法。本发明优化的tsv转接板制造方法主要针对tsv成孔及其填充技术进行改进和优化,所述方法至少包括以下步骤:

29.s1:tsv刻蚀:采用优化的bosch刻蚀工艺获得高深宽比的盲孔,本发明对深硅刻蚀后清洗工艺进行优化和再开发,实施基于兆声波工艺的高深宽比tsv清洗技术,利用高频的兆声波改善清洗药液在tsv孔内的浓度分布,并利用兆声波能量对残留物进行物理清洗,以获得优质的tsv孔,见附图1。

30.s2:tsv侧壁绝缘层制备工艺:tsv深孔内侧壁绝缘层使用sio2,采用等离子增强化学汽相沉积pecvd(plasma enhanced chemical vapor deposition)淀积绝缘层,为了实现高深宽比结构的较好台阶覆盖,本发明通过优化沉积工艺参数,使用液体反应源si(oc2h5)4正硅酸乙酯,工艺温度375℃,使得绝缘层台阶覆盖率约为16.7%,见附图2。

31.s4:阻挡层、种子层沉积:为了阻挡铜离子向硅衬底中扩散,需要沉积一层ti作为

阻挡层,再沉积一层铜作为种子层,为下一步电镀填充通孔的进行做准备。本发明采用钛做为阻挡层材料,制作方式为物理汽相淀积(pvd),传统的pvd设备无法对高深宽比tsv孔内进行有效的淀积,本发明采用改进pvd工艺,基于对传统pvd设备的改进,选取tbfeco合金靶材靶材并优化气相成分比例、浓度,温度调整至145℃、压力参数至10e

‑

03pa,采用ti 500nm cu2umpvd沉积条件,优化靶材及其气相成分比例、浓度,优化温度、压力等参数,采用ti 500nm cu 2umpvd沉积条件,提高pvd的渗透能力,从而使其适用于较高深宽比的tsv孔种子层的沉积。经过fa检查,本发明tsv种子层粘附效果好、粗糙度小,见图3(a)、图3(b)和图3(c)。

32.s5:tsv深孔电镀:本发明提供优化的tsv转接板制造方法采用电镀铜技术实现tsv金属填充,电镀填孔采用ebara药水体系,样品界面金相图片显示填充量为85%左右时,填充部分基本无空洞,经过多次试验测试,填孔成品率大大提升,ebara药水体系可实现高深径比的tsv填充。

33.s6:平坦化工艺cmp(chemical mechanical polishing):转接板tsv电镀后,第一次cmp去除晶圆面铜,保证tsv与wafer表面的粗糙度和tsv表面铜的平整度,降低退火后二次cmp的工艺难度。

34.实验表明,u3000浆料研磨后的粗糙度和平整度优于a21,且退火前后塑性形变不大,不大于1mm,退火温度为350℃时,tsv二次塑性比较稳定。因此本发明提供优化的tsv转接板制造方法在晶圆表面铜层去除后,对晶圆进行350℃退火处理,释放tsv铜柱的应力,减轻在后续工艺过程中tsv塑性形变。见附图4。

35.本发明采用优化的bosch刻蚀工艺,实施基于兆声波工艺tsv清洗技术,孔内无残留物,可获得优质的高深宽比tsv孔;本发明优化沉积工艺参数,使用液体反应源si(oc2h5)4正硅酸乙酯实现侧壁绝缘层淀积,深孔tsv绝缘层台阶覆盖性完整;本发明对传统pvd设备改进,优化靶材及其气相成分比例、浓度,温度、压力等参数,采用ti 500nm cu 2umpvd沉积条件,提高pvd的渗透能力,种子层粘附效果好、粗糙度小;本发明电镀填孔采用ebara药水体系,样品界面金相图片显示填充量为85%左右时,填充部分基本无空洞,填孔成品率大大提升;本发明cmp选用u3000浆料,实验表明退火温度为350℃时,tsv二次塑性最稳定。

36.本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1