非水电解液及其二次电池的制作方法

1.本发明涉及储能器械领域,具体涉及一种非水电解液及其二次电池。

背景技术:

2.二次电池具有比能量高、比功率大、循环寿命长、自放电小等显著优点,锂离子电池是一种常见的二次电池。随着锂离子电池应用的领域越来越广泛,对锂离子电池高电压以及高能量密度要求也越来越高。在锂离子电池中,高电压三元正极材料(ncm或者nca)由于能量密度高、环境友好、循环寿命长等优点,被广泛的应用于用电设备中,但是由于市场对锂离子电池的能量密度要求越来越高,使得商用的三元正极材料锂离子电池难以满足使用要求。

3.目前,研究表明提升三元电极材料能量密度的有效途径之一是提高电池的工作电压,这是电池发展的趋势,也是新能源汽车发展的必然要求。然而三元动力电池工作电压提高后,电池的充放电循环等性能却下降。其中,电解液作为锂离子电池的重要组成部分,对电池的充放电循环等性能下降有着重大的影响。电解液决定了锂离子(li

+

)在液相中的迁移速率,同时还参与固体电解质界面(sei)膜形成,对sei膜性能起着关键性的作用,故而电解液可能导致锂离子电池的高温储存性能较差、高温循环性能较差、常温循环性能较差;同时低温下电解液的黏度增大,电导率降低,sei膜阻抗增大,故电解液还可能导致锂离子电池的低温放电性能较差。

4.因此,亟需研发一种适合高电压三元材料体系的锂离子电池非水电解液。

技术实现要素:

5.本发明的目的在于提供一种非水电解液及其二次电池,此非水电解液可提高二次电池的高温存储性能、高温循环性能、常温循环性能、倍率性能、低温放电性能,能有效避免二次电池于循环后期以及高温下的产气。

6.为实现上述目的,本发明第一方面提供了一种非水电解液,包括锂盐、非水有机溶剂和添加剂,所述添加剂包括环状磺酰亚胺类化合物和环状羧酸盐类化合物,所述环状磺酰亚胺类化合物的结构式为结构式1或结构式2,所述环状羧酸盐类化合物的结构式为结构式3或结构式4,

[0007][0008]

其中,m

1+

、m

2+

、m

3+

各自独立地为li

+

、na

+

、k

+

、cs

+

,r1为h或烷基,r为烷基或氟代烷基,n为0、1或2。

[0009]

与现有技术相比,本发明的非水电解液的添加剂包括环状磺酰亚胺类化合物与环状羧酸盐类化合物。其中,环状羧酸盐类化合物能在首次充电过程中于负极形成含有li2co3、烷基锂、羟基锂、羧基锂等组分的界面膜,这些组分具有优异的导离子能力,能加快锂离子的传输,故能使电池具有较佳的倍率和低温性能。但这类组分于高温或循环后期极为不稳定,极易分解并产生co2而使电池气胀,严重影响电池的性能。基于此,通过添加环状磺酰亚胺类化合物,其磺酰亚胺基团可在首次充放电阶段在负极形成含大量liso3、roso2li、li

x

n

y

o

z

的界面膜,硫原子和氧原子由于皆含有孤对电子进而可吸引li

+

,从而进一步加快li

+

在固体电解质界面膜中穿梭,氮原子形成的界面膜组分富有韧性,不易破裂、耐高温性能强。且其环内双键可聚合形成稳定的有机骨架,使得li2co3、烷基锂、羟基锂、羧基锂以及li

x

n

y

o

z

、有机磺酸锂等组分分布更为均匀,此可进一步提升了sei膜的导离子能力。且环状磺酰亚胺类化合物形成的界面膜极具韧性,骨架稳定,不易破裂,可阻挡电解液与负极界面的副反应,也可阻止co2的溢出,使得化学反应达到平衡,抑制了循环后期或高温条件下环状羧酸盐类化合物的分解。故本发明通过将环状磺酰亚胺类化合物与环状羧酸盐类化合物两种添加剂相结合,不但可以抑制电池产气提高高温存储性能,还可明显提升电池的低温性能、倍率性能和循环性能。

[0010]

本发明的第二方面提供了二次电池,包括正极、负极、电解液和用于隔离所述正极和所述负极的隔膜,所述电解液为前述的非水电解液。本发明的二次电池的非水电解液的添加剂包括环状磺酰亚胺类化合物与环状羧酸盐类化合物,可使二次电池具有较佳的高温存储性能、高温循环性能、常温循环性能、倍率性能和低温放电性能,且能有效避免二次电池于循环后期以及高温下的产气。

具体实施方式

[0011]

本发明的非水电解液包括锂盐、非水有机溶剂和添加剂,添加剂包括环状磺酰亚胺类化合物和环状羧酸盐类化合物,环状磺酰亚胺类化合物的结构式为结构式1或结构式2,环状羧酸盐类化合物的结构式为结构式3或结构式4,

[0012][0013]

其中,m

1+

、m

2+

、m

3+

各自独立地为li

+

、na

+

、k

+

、cs

+

,r1为h或烷基,r为烷基或氟代烷基,n为0、1或2。较佳的,m

1+

、m

2+

、m

3+

各自独立地为li

+

、k

+

、cs

+

,r1为h或c1‑

c3的烷基,r为c1‑

c3的烷基或c1‑

c3的氟代烷基,n为0或1。

[0014]

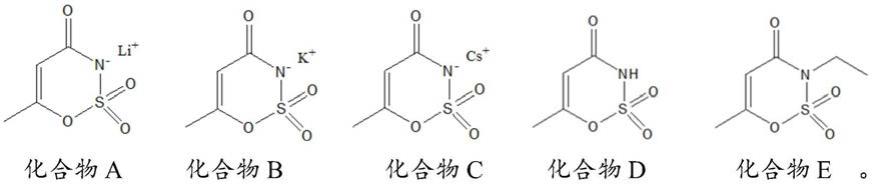

较佳的,环状磺酰亚胺类化合物于所述非水电解液中的质量百分比为0.3~1%,具体可但不限于为0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%,环状磺酰亚胺类化合物选自化合物a至化合物e中的至少一种,

[0015][0016]

cas:55589

‑

62

‑

3 cas:33665

‑

90

‑6[0017]

其中,化合物a合成方法如下:

[0018][0019]

化合物e合成方法如下:

[0020][0021]

化合物c采用化合物a类似的合成方法,其差别在于用csoh替换lioh。化合物a、化合物c和化合物e皆可采用化合物b为原料进行反应可得。

[0022]

较佳的,环状羧酸盐类化合物于非水电解液中的质量百分比为0.1~3%,具体可但不限于为0.1%、0.4%、0.5%、0.8%、1.0%、1.3%、1.5%、1.8%、2.0%、2.3%、2.5%、2.8%、3.0%。环状羧酸盐类化合物选自化合物f至化合物l中的至少一种,

[0023][0024][0025]

其中,化合物f较常见,可通过普通市售而获得。而化合物g、化合物h、化合物i、化合物j、化合物k、化合物l的合成方法如下:

[0026][0027]

较佳的,锂盐选自六氟磷酸锂(lipf6)、二氟磷酸锂(lipo2f2)、四氟硼酸锂(libf4)、双三氟甲基磺酰亚胺锂(lin(cf3so2)2)和双氟磺酰亚胺锂(lifsi)中的至少一种,且浓度为0.5~1.5m。

[0028]

较佳的,非水有机溶剂选自碳酸乙烯酯(ec)、碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸甲乙酯(emc)、碳酸丙烯酯(pc)、乙酸乙酯(ea)、乙酸丁酯(n

‑

ba)、γ

‑

丁内酯(γ

‑

bt)、丙酸丙酯(n

‑

pp)、丙酸乙酯(ep)和丁酸乙酯(eb)中的至少一种。

[0029]

本发明的二次电池,包括正极、负极、电解液和用于隔离所述正极和所述负极的隔膜,电解液为前述的非水电解液。且正极的活性材料为所述正极的活性材料为lini

x

co

y

mn

(1

‑

x

‑

y)

m

z

o2,其中,0.6≤x<0.9,x+y<1,0≤z<0.08,m为al、mg、zr和ti中的至少一种,其最高充电电压为4.35~4.5v。负极的活性材料选自人造石墨、天然石墨、钛酸锂、硅碳复合材料和氧化亚硅中的至少一种。

[0030]

下面通过具体实施例来进一步说明本发明的目的、技术方案及有益效果,但不构成对本发明的任何限制。实施例中未注明具体条件者,可按照常规条件或制造商建议的条

件进行。所用试剂或仪器未注明生产厂商者,均为可通过市售购买获得的常规产品或前述说明的合成方法而获得。

[0031]

实施例1

[0032]

(1)锂离子电池非水电解液的制备:在充满氮气的手套箱(o2<2ppm,h2o<3ppm)中,将碳酸二甲酯(ec)、碳酸二乙酯(dec)、碳酸甲乙酯(emc)、按照质量比1:1:1混合均匀,制得非水有机溶剂86.5g,加入0.5g化合物a、0.5g化合物f。将溶液密封打包放置急冻间(

‑

4℃)冷冻2h之后取出,在充满氮气的手套箱(o2<2ppm,h2o<3ppm)中,向混合溶液中缓慢加入12.5g六氟磷酸锂,混合均匀后即制成锂离子电池非水电解液。

[0033]

(2)正极的制备:将镍钴锰酸锂三元材料lini

0.6

mn

0.2

co

0.2

o2、粘接剂pvdf和导电剂superp按质量比95:1:4混合均匀制成一定粘度的锂离子电池正极浆料,将混制的浆料涂布在铝箔的两面后,烘干、辊压后得到正极片。

[0034]

(3)负极的制备:将人造石墨与导电剂superp、增稠剂cmc、粘接剂sbr(丁苯橡胶乳液)按质量比95:1.5:1.0:2.5的比例制成浆料,混合均匀,用混制的浆料涂布在铜箔的两面后,烘干、辊压后得到负极片。

[0035]

(4)锂离子电池的制备:将正极、隔膜以及负极以叠片的方式制成方形电芯,采用聚合物包装,灌装上述制备的锂离子电池非水电解液,经化成、分容等工序后制成容量为2000mah的锂离子电池。

[0036]

实施例2~11和对比例1~3的电解液配方如表1所示,配制电解液的步骤同实施例1。

[0037]

表1各实施例的电解液组分

[0038][0039]

对实施例1~11和对比例1~3制成的锂离子电池分别进行常温循环性能、高温循环性能、高温存储测试、低温放电测试以及高倍率放电测试,具体测试条件如下,性能测试结果如表2所示。

[0040]

(1)常温循环性能测试:

[0041]

将锂离子电池置于25℃的环境中,以1c的电流恒流充电至4.5v然后恒压充电至电流下至0.05c,然后以1c的电流恒流放电至3.0v,如此循环,记录第一圈的放电容量和最后一圈的放电容量。计算公式如下:

[0042]

容量保持率=最后一圈的放电容量/第一圈的放电容量

×

100%。

[0043]

(2)高温循环性能测试:

[0044]

将电池置于恒温45℃的烘箱中,以1c的电流恒流充电至4.5v然后恒压充电至电流下至0.05c,然后以1c的电流恒流放电至3.0v,如此循环,记录第一圈的放电容量和最后一圈的放电容量以及第一周电池厚度和最后一周电池厚度计算公式如下:

[0045]

容量保持率=最后一圈的放电容量/第一圈的放电容量

×

100%。

[0046]

厚度膨胀(%)=(最后一周电池厚度

‑

第一周电池厚度)/第一周电池厚度

×

100%。

[0047]

(3)高温存储测试:

[0048]

将化成后的电池在常温下1c恒流恒压充电至4.5v,测量电池初始放电容量及初始电池厚度,然后在60℃存储30天后,以1c放电至3.0v,测量电池的容量保持和恢复容量及存储后电池厚度。计算公式如下:

[0049]

电池容量保持率(%)=保持容量/初始容量

×

100%;

[0050]

电池容量恢复率(%)=恢复容量/初始容量

×

100%;

[0051]

厚度膨胀(%)=(存储后电池厚度

‑

初始电池厚度)/初始电池厚度

×

100%。

[0052]

(4)低温放电测试:

[0053]

将化成后的电池在常温下1c恒流恒压充电至4.5v,然后将电池置于

‑

20℃低温环境中搁置4小时,以0.5c放电至3.0v,测量电池的容量保持率。计算公式如下:

[0054]

电池容量保持率(%)=保持容量/初始容量

×

100%。

[0055]

(5)3c高倍率放电测试:

[0056]

将锂离子电池置于25℃的环境中,以1c的电流恒流充电至4.5v然后恒压充电至电流下至0.05c,然后以3c的电流恒流放电至3.0v,测量电池的容量保持率。计算公式如下:

[0057]

电池容量保持率(%)=保持容量/初始容量

×

100%。

[0058]

表2锂离子电池性能测试结果

[0059][0060]

由表2的结果可知,将环状磺酰亚胺类化合物与环状羧酸盐类化合物两种添加剂相结合,不但可以抑制电池产气提高高温存储性能,还可明显提升电池的低温性能、倍率性能和循环性能。对比例2含有环状磺酰亚胺类化合物,虽然其形成的界面膜能于一定程度上改善循环和高温储存性能,但是导电子能力不佳,故低温和放电性能较差。相反的,对比例3中的环状羧酸盐类化合物形成的界面膜其导离子能力较强,故能于一定程度上改善锂离子电池的低温和放电性能,但是此界面膜于高温或循环后期极为不稳定,极易分解并产生co2而使电池气胀,严重影响电池的循环和高温存储性能。

[0061]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1