一种具有梯度空穴收集层的太阳电池的制备方法

1.本发明涉及硅太阳电池的制备方法,特别涉及一种含梯度空穴收集层的太阳电池制备方法。

背景技术:

2.利用太阳能进行光伏发电是国际上公认的一个解决能源问题、实现资源可再生利用的有效途径。太阳电池是光伏发电的核心载体,开发高效、低成本太阳电池是推动光伏技术发展的重要环节,也决定着光伏能源的发展前景。在众多光伏技术中,硅太阳电池因其制备工艺简单,器件转换效率高,生产过程能耗低等特点而受到广泛的关注。

3.硅太阳电池通常采用外部扩散或者沉积的方式在硅片前后两面分别制备两种导电类型相反的空穴收集层(p型)和背场(n型),构成同质或异质p

‑

n结,实现对光生电荷的选择性分离。空穴收集层的光电特性对器件的光电转换效率具有重要影响:一方面,空穴收集层的质量直接决定着空穴收集层/晶体硅界面的缺陷态分布、能级势垒结构等电学特性,进而影响界面电荷行为;另一方面,其光学特性也直接影响着器件的寄生吸收损失,进而影响器件的光学特性。因此,理想的空穴收集层应同时兼顾器件的光、电特性,并能够兼容现有的器件制备条件,便于产业化实施。

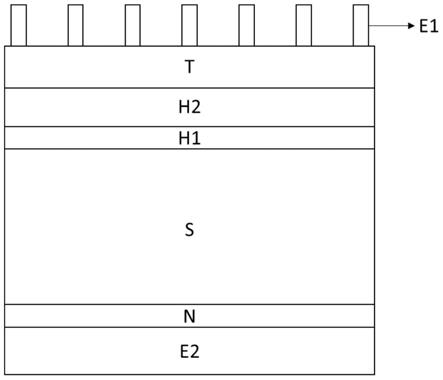

4.对空穴收集层进行重掺杂是提高其电学特性的主要方法,但重掺杂会引起材料体内缺陷增加,并导致硅太阳电池的寄生吸收损失增加,降低了电池的短路电流密度。而轻掺杂或无掺杂的空穴收集层具有较小的体内缺陷和寄生吸收,但是会导致器件中电荷传输电阻增加,内建电场强度减弱,使电池的开路电压有所降低。因此,探索理想的空穴收集层材料,并开发既能降低电池的串联电阻和寄生吸收,又能增强电池内建电场的技术方案,对推动硅太阳电池发展具有重要意义。

技术实现要素:

5.本发明的目的就是针对上述存在的问题,选取具有宽带隙、高电导、且能级位置与晶体硅相匹配的氧化镍作为空穴收集材料,并制备一种具有梯度掺杂特点的氧化镍空穴收集层,以实现在保证材料高透过率的基础上,增强器件的内建电场,提高电池输出特性与短波响应的目的,其制备方法简单,易于实施。

6.本发明的技术方案:

7.一种具有梯度空穴收集层的太阳电池,由金属栅线电极e1、透明导电薄膜t、梯度空穴收集层、衬底s、背场n和背电极e2组成;梯度空穴收集层设置在衬底s上方,梯度空穴收集层上方为透明导电薄膜t,表面为金属栅线电极e1,背场n和背电极e2依次设置在衬底s下方;衬底s为n型晶体硅片;

8.所述梯度空穴收集层,由无掺杂氧化镍隔离层h1和梯度掺杂氧化镍层h2两层构成,梯度掺杂氧化镍层h2设置在无掺杂氧化镍隔离层h1上方,

9.无掺杂氧化镍隔离层h1的厚度控制在1

‑

10nm,所述的梯度掺杂氧化镍层h2,为铜、

铁、钴、银、碱金属、氮、铑或铱掺杂氧化镍,掺杂浓度范围为105‑

10

23

cm

‑3,厚度控制在10

‑

25nm;

10.其中h1具有低缺陷态密度(小于10

14

cm

‑3)、高透过率(大于80%),h2的掺杂浓度自下而上逐渐增加(最高到达10

23

cm

‑3),以满足高效收集的需求。

11.所述具有梯度空穴收集层的太阳电池的制备方法,具体步骤如下:

12.1)在n型晶体硅片作为衬底s,将其一面沉积本征低功函数<4.5ev的背场n;

13.2)将步骤1)中得到的带有背场n的n型晶体硅片置于真空度溅射设备中,在腔室本底真空度小于10

‑3pa条件下,通入氩气作为溅射辅助气体,控制反应气体压强为1

‑

5pa,以氧化镍作为溅射靶材,硅片与靶材间距为7cm,溅射功率在10

‑

40w之间,在硅片的另一面溅射沉积一层1

‑

10nm的氧化镍,得到无掺杂氧化镍隔离层h1;

14.3)将步骤2)得到的带有无掺杂氧化镍隔离层h1的硅片置于无掺杂氧化镍靶材与掺杂氧化镍靶材中间,使用双靶同时溅射,其中无掺杂氧化镍靶材溅射功率固定在30

‑

60w之间;掺杂氧化镍靶材溅射功率初始值设定在30w,之后调整溅射功率使其每隔2

‑

10s增加1w,当溅射功率增加到60w时同时结束两个靶材的溅射,得到梯度掺杂氧化镍层h2。

15.4)在梯度掺杂氧化镍层h2表面制备透明导电薄膜t;

16.5)在透明导电薄膜t表面制备金属栅线电极e1;

17.6)利用热蒸发或丝网印刷工艺制备背电极。

18.本发明的优点和积极效果:

19.发明通过引入无掺杂氧化镍隔离层与梯度掺杂氧化镍层共同作为硅太阳电池的空穴收集层,同步实现降低器件寄生吸收、抑制缺陷复合、增强内建电场的目的,进而提升器件的短波响应,其在430nm处的光谱响应可达67

‑

85%,具有明显的优越性,且制备方法简单,易于产业化实施。

附图说明

20.图1为本发明的具有梯度空穴收集层的太阳电池结构示意图。

21.图2为分别采用本发明具有梯度空穴收集层的太阳电池量子效率曲线。

22.图3为梯度空穴收集层的透过率曲线。

具体实施方式

23.下面结合附图和具体实施例对本发明所述的技术方案作进一步的详细说明。

24.实施例1:

25.1.将n型单晶硅片置于具有高真空度的蒸发沉积系统中,在硅片一面蒸发一层2nm的碳酸铯作为背场n。

26.2.将样品移入高真空度溅射系统中,背场n的对面溅射空穴收集层,具体条件为:腔室真空度10

‑4pa,通入氩气作为溅射辅助气体,溅射压强1pa,靶材与样品距离为7cm,溅射功率为10w,溅射沉积一层1nm的无掺杂氧化镍隔离层h1。

27.3.在溅射系统中,将样品置于无掺杂氧化镍靶材与掺杂氧化镍靶材中间,使用双靶同时溅射,其中无掺杂氧化镍靶材溅射功率为30w,掺铜氧化镍(铜掺杂浓度为10%wt.)靶材溅射功率从30w开始,每隔3s上升1w,形成功率逐渐增加的梯度,功率增加到60w时同时

结束两个靶材的溅射,形成一层13nm具有梯度掺杂的氧化镍薄膜h2。

28.4.在梯度掺杂氧化镍层h2表面制备透明导电薄膜t;在透明导电薄膜t表面采用真空热蒸发工艺蒸镀金属银栅线电极e1,栅线宽度0.1mm,厚度200nm。

29.5.在背场n的下方采用真空热蒸发工艺或丝网印刷工艺制备背电极e2,如:au、ag、al、cu、mo等金属薄膜电极。

30.在h1和h2共同作为硅太阳电池的空穴收集层,采用该空穴收集层的硅太阳电池在430nm处的波谱响应可达71%。

31.实施例2:

32.1.将n型单晶硅片置于具有高真空度的溅射沉积系统中,在硅片一面蒸发一层2nm的氟化锂作为背场n。

33.2.将样品移入高真空度溅射系统中,背场n的对面溅射空穴收集层,具体条件为:腔室真空度10

‑4pa,通入氩气作为溅射辅助气体,溅射压强5pa,靶材与样品距离为7cm,溅射功率为20w,溅射沉积一层3nm的无掺杂氧化镍隔离层h1。

34.3.在溅射系统中,将样品旋转置于无掺杂氧化镍靶材与掺杂氧化镍靶材中间,使用双靶同时溅射,其中无掺杂氧化镍靶材溅射功率为40w,掺铜氧化镍(铜掺杂浓度为10%wt.)靶材溅射功率从30w开始,每隔2s上升1w,形成功率逐渐增加的梯度,功率增加到60w时同时结束两个靶材的溅射,形成一层10nm具有梯度掺杂的氧化镍薄膜h2。

35.4.在梯度掺杂氧化镍层h2表面制备透明导电薄膜t;在透明导电薄膜t表面采用真空热蒸发工艺蒸镀金属银栅线电极e1,栅线宽度0.1mm,厚度200nm。

36.5.在背场n的下方采用真空热蒸发工艺或丝网印刷工艺制备背电极e2,如:au、ag、al、cu、mo等金属薄膜电极。

37.h1和h2共同作为硅太阳电池的空穴收集层,采用该空穴收集层的硅太阳电池在430nm处的波谱响应可达67%。

38.实施例3:

39.1.将n型多晶硅片置于具有高真空度的蒸发沉积系统中,在硅片一面蒸发一层2nm的氟化铯作为背场n。

40.2.将样品移入高真空度溅射系统中,背场n的对面溅射空穴收集层,具体条件为:腔室真空度10

‑4pa,通入氩气作为溅射辅助气体,溅射压强3pa,靶材与样品距离为7cm,溅射功率为30w,溅射沉积一层5nm的无掺杂氧化镍隔离层h1。

41.3.在溅射系统中,将样品旋转置于无掺杂氧化镍靶材与掺杂氧化镍靶材中间,使用双靶同时溅射,其中无掺杂氧化镍靶材溅射功率为40w,掺铜氧化镍(铜掺杂浓度为10%wt.)靶材溅射功率从30w开始,每隔4s上升1w,形成功率逐渐增加的梯度,功率增加到60w时同时结束两个靶材的溅射,形成一层17nm具有梯度掺杂的氧化镍薄膜h2。

42.4.在梯度掺杂氧化镍层h2表面制备透明导电薄膜t;在透明导电薄膜t表面采用真空热蒸发工艺蒸镀金属银栅线电极e1,栅线宽度0.1mm,厚度200nm。

43.5.在背场n的下方采用真空热蒸发工艺或丝网印刷工艺制备背电极e2,如:au、ag、al、cu、mo等金属薄膜电极。

44.h1和h2共同作为硅太阳电池的空穴收集层,采用该空穴收集层的硅太阳电池在430nm处的波谱响应可达77%。

45.实施例4:

46.1.将n型单晶硅片置于具有高真空度的蒸发沉积系统中,在硅片一面蒸发一层2nm的碳酸铯作为背场n。

47.2.将样品移入高真空度溅射系统中,背场n的对面溅射空穴收集层,具体条件为:腔室真空度10

‑4pa,通入氩气作为溅射辅助气体,溅射压强3pa,靶材与样品距离为7cm,溅射功率为40w,溅射沉积一层10nm的无掺杂氧化镍隔离层h1。

48.3.在溅射系统中,将样品旋转置于无掺杂氧化镍靶材与掺杂氧化镍靶材中间,使用双靶同时溅射,其中无掺杂氧化镍靶材溅射功率为50w,掺铜氧化镍(铜掺杂浓度为10%wt.)靶材溅射功率从30w开始,每隔10s上升1w,形成功率逐渐增加的梯度,功率增加到60w时同时结束两个靶材的溅射,形成一层20nm具有梯度掺杂的氧化镍薄膜h2。

49.4.在梯度掺杂氧化镍层h2表面制备透明导电薄膜t;在透明导电薄膜t表面采用真空热蒸发工艺蒸镀金属银栅线电极e1,栅线宽度0.1mm,厚度200nm。

50.5.在背场n的下方采用真空热蒸发工艺或丝网印刷工艺制备背电极e2,如:au、ag、al、cu、mo等金属薄膜电极。

51.h1和h2共同作为硅太阳电池的空穴收集层,采用该空穴收集层的硅太阳电池在430nm处的波谱响应可达79%。

52.实施例5:

53.1.将n型单晶硅片置于具有高真空度的蒸发沉积系统中,在硅片一面蒸发一层2nm的碳酸铯作为背场n。

54.2.将样品移入高真空度溅射系统中,背场n的对面溅射空穴收集层,具体条件为:腔室真空度10

‑4pa,通入氩气作为溅射辅助气体,溅射压强3pa,靶材与样品距离为7cm,溅射功率为40w,溅射沉积一层8nm的无掺杂氧化镍隔离层h1。

55.3.在溅射系统中,将样品旋转置于无掺杂氧化镍靶材与掺杂氧化镍靶材中间,使用双靶同时溅射,其中无掺杂氧化镍靶材溅射功率为40w,掺铁氧化镍(铁掺杂浓度为5%wt.)靶材溅射功率从30w开始,每隔10s上升1w,形成功率逐渐增加的梯度,功率增加到60w时同时结束两个靶材的溅射,形成一层20nm具有梯度掺杂的氧化镍薄膜h2。

56.4.在梯度掺杂氧化镍层h2表面制备透明导电薄膜t;在透明导电薄膜t表面采用丝网印刷技术制备金属银栅线电极e1,栅线宽度0.1mm,厚度2μm。

57.5.在背场n的下方采用真空热蒸发工艺或丝网印刷工艺制备背电极e2,如:au、ag、al、cu、mo等金属薄膜电极。

58.h1和h2共同作为硅太阳电池的空穴收集层,采用该空穴收集层的硅太阳电池在430nm处的波谱响应可达80%。

59.实施例6:

60.1.将n型单晶硅片置于具有高真空度的蒸发沉积系统中,在硅片一面蒸发一层2nm的碳酸铯作为背场n。

61.2.将样品移入高真空度溅射系统中,背场n的对面溅射空穴收集层,具体条件为:腔室真空度10

‑4pa,通入氩气作为溅射辅助气体,溅射压强1pa,靶材与样品距离为7cm,溅射功率为40w,溅射沉积一层10nm的无掺杂氧化镍隔离层h1。

62.3.在溅射系统中,将样品旋转置于无掺杂氧化镍靶材与掺杂氧化镍靶材中间,使

用双靶同时溅射,其中无掺杂氧化镍靶材溅射功率为60w,掺钴氧化镍(钴掺杂浓度为8%wt.)靶材溅射功率从30w开始,每隔3s上升1w,形成功率逐渐增加的梯度,功率增加到60w时同时结束两个靶材的溅射,形成一层25nm具有梯度掺杂的氧化镍薄膜h2。

63.4.在梯度掺杂氧化镍层h2表面制备透明导电薄膜t;在透明导电薄膜t表面采用真空热蒸发工艺蒸镀金属银栅线电极e1,栅线宽度0.1mm,厚度200nm。

64.5.在背场n的下方采用真空热蒸发工艺或丝网印刷工艺制备背电极e2,如:au、ag、al、cu、mo等金属薄膜电极。

65.h1和h2共同作为硅太阳电池的空穴收集层,采用该空穴收集层的硅太阳电池在430nm处的波谱响应可达73%。

66.实施例7:

67.1.将n型单晶硅片置于具有高真空度的蒸发沉积系统中,在硅片一面蒸发一层2nm的碳酸铯作为背场n。

68.2.将样品移入高真空度溅射系统中,背场n的对面溅射空穴收集层,具体条件为:腔室真空度10

‑4pa,通入氩气作为溅射辅助气体,溅射压强1pa,靶材与样品距离为7cm,溅射功率为20w,溅射沉积一层9nm的无掺杂氧化镍隔离层h1。

69.3.在溅射系统中,将样品旋转置于无掺杂氧化镍靶材与掺杂氧化镍靶材中间,使用双靶同时溅射,其中无掺杂氧化镍靶材溅射功率为40w,掺铜氧化镍(铜掺杂浓度为10%wt.)靶材溅射功率从30w开始,每隔3s上升1w,形成功率逐渐增加的梯度,功率增加到60w时同时结束两个靶材的溅射,形成一层20nm具有梯度掺杂的氧化镍薄膜h2。

70.4.在梯度掺杂氧化镍层h2表面制备透明导电薄膜t;在透明导电薄膜t表面采用真空热蒸发工艺蒸镀金属银栅线电极e1,栅线宽度0.1mm,厚度200nm。

71.5.在背场n的下方采用真空热蒸发工艺或丝网印刷工艺制备背电极e2,如:au、ag、al、cu、mo等金属薄膜电极。

72.h1和h2共同作为硅太阳电池的空穴收集层,采用该空穴收集层的硅太阳电池在430nm处的波谱响应可达83%。

73.实施例8:

74.1.将n型单晶硅片置于具有高真空度的蒸发沉积系统中,在硅片一面蒸发一层2nm的碳酸铯作为背场n。

75.2.将样品移入高真空度溅射系统中,背场n的对面溅射空穴收集层,具体条件为:腔室真空度10

‑4pa,通入氩气作为溅射辅助气体,溅射压强1pa,靶材与样品距离为7cm,溅射功率为20w,溅射沉积一层9nm的无掺杂氧化镍隔离层h1。

76.3.在溅射系统中,继续溅射无掺杂氧化镍靶材,溅射功率为40w,溅射薄膜厚度20nm,形成无掺杂氧化镍薄膜。

77.4.在纯无掺杂氧化镍表面制备透明导电薄膜t;在透明导电薄膜t表面采用真空热蒸发工艺蒸镀金属银栅线电极e1,栅线宽度0.1mm,厚度200nm。

78.5.在背场n的下方采用真空热蒸发工艺或丝网印刷工艺制备背电极e2,如:au、ag、al、cu、mo等金属薄膜电极。

79.将两层无掺杂氧化镍共同作为硅太阳电池的空穴收集层,采用该空穴收集层的硅太阳电池在430nm处的波谱响应为51%,其器件性能明显低于本发明中所提到的h1+h2梯度

掺杂氧化镍空穴收集层的方案。

80.本发明的机理分析:

81.本发明所述具有梯度空穴收集层的太阳电池的制备方法,首先沉积一层无掺杂的氧化镍隔离层薄膜,此层薄膜厚度较薄,且低功率的沉积方式避免了溅射离子对硅片衬底的高能轰击,保证硅片表面不会产生大量缺陷。而后通过双靶溅射,并逐渐提高掺杂靶位的溅射功率沉积一层具有自下而上浓度梯度渐增的氧化镍薄膜,与之前的无掺杂氧化镍隔离层共同构成梯度空穴收集层。该种渐变梯度可以保证氧化镍/晶体硅界面不会生成大量缺陷,同时保证透明导电薄膜/氧化镍之间界面势垒宽度足够窄,有利于电荷隧穿输运。此外,该种方法避免了单纯重掺杂或轻掺杂工艺带来的寄生吸收与器件串联电阻之间的冲突,进而全面提升器件的光伏性能。本发明所述具有梯度空穴收集层的太阳电池的制备方法,可兼容现有硅太阳电池制备工艺,实现提高电池转换效率的目的。

82.除上述实施例外,铜、铁、钴、银、碱金属、氮、铑或铱掺杂氧化镍均可以用于h2的制备。

83.综上,本发明提供了一种具有梯度空穴收集层的太阳电池的制备方法,该方法与硅太阳电池制备工艺完全兼容,普遍适用于单晶硅、多晶硅基太阳电池的制备,方法简单易于实现,便于工业化生产。

84.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1