一种氧化硅钝化层的制备方法

1.本发明属于晶体材料加工技术领域,具体地涉及硅片的表面性能提升方法。

背景技术:

2.硅基太阳电池因其原材料成本低廉,制备工艺简单,器件光电转换效率高,性能稳定而受到广泛的关注,成为目前光伏市场的主力产品。研发新型硅基光伏器件及探索新技术、新工艺对推动光伏产业发展具有重要价值。

3.硅基光伏器件的光电转换效率及稳定性主要取决于器件关键界面的特性,有效降低界面复合损失,提高光生电荷的转移效率是提高光伏性能的关键所在。研究表明,因晶格结构的中断,硅片表面存在大量悬挂键缺陷,这些缺陷作为深能级复合中心,将会大量俘获光生载流子,劣化器件光伏性能。因此,对硅片表面进行高质量钝化是获得高性能器件的重中之重。

4.现有开发的钝化技术多数是通过沉积一层异质材料在硅片表面,用于饱和悬挂键缺陷;或是通过单一的氧化方式,使硅片表面产生较厚的氧化层。然而,由于硅片与异质材料之间存在较大的晶格失配及应力,因此目前这种异质钝化的效果并不理想;而通过氧化方式获得的较厚的钝化层又严重阻碍的光生电荷的传输,并且该氧化层厚度难以均匀控制,进而劣化器件性能。因此,开发一种简单有效、成本低廉的硅片钝化技术是目前亟待解决的关键问题。

技术实现要素:

5.针对现有技术中的缺陷和不足,本发明的目的是提供一种氧化硅钝化层的制备方法,该方法工艺简单易于实施,并且能够灵活控制钝化层厚度,可应用于多种硅基光伏器件中。

6.本发明所采用的技术方案如下:

7.一种氧化硅钝化层的制备方法,该方法包括:

8.(1)将清洗干净的硅片浸泡在1%浓度的hf中2min,去除表面寄生氧化层;

9.(2)将去除寄生氧化层的硅片转移到装有去离子水和表面活性剂混合溶液的透明槽体中,使液面没过硅片,并在槽体的底部通入浓度为40ppm的臭氧气体,使溶液中产生大量向上浮动的气泡;

10.(3)对槽体底部进行超声振动处理,使通入的臭氧气泡分解为超小气泡,进而能够均匀的在硅片表面向上滚动,并保持此过程1~5min;

11.(4)继续保持超声振动,同时将光功率为100~500mw/cm2的紫外光照射到硅片表面 5~15min,在臭氧、超声振动、强光辐照共同作用的条件下,实现均匀、可控的氧化,使硅片表面产生预氧化层;

12.(5)提高光功率密度,用光功率为1000~2000mw/cm2的光照射硅片5~15min,利用二次强光辐照增强氧化强度和均匀度,使硅片表面产生高质量氧化硅钝化层。

13.其中,步骤(2)中所述透明槽体材质可以是石英、云母、玻璃、有机玻璃;表面活性剂种类为n

‑

油酰基多缩氨基酸钠、烷基萘磺酸盐、石油磺酸盐、木质素磺酸盐中的一种;混合溶液浓度为5%wt.

14.进一步的,步骤(1),(2),(3)中的溶液温度为0~40℃。

15.进一步的,步骤(2)中臭氧气体流速在1~100sccm之间。

16.进一步的,步骤(3)中的超声功率应在10~100w之间。

17.进一步的,步骤(4),(5)中的溶液温度为0~90℃。

18.优选地,硅片竖直固定在透明槽体中,紫外光从硅片两面照射在硅片表面。

19.本发明的优点和积极效果:

20.本发明首先将整个氧化过程控制在去离子水和表面活性剂的混合溶液中,这不仅避免了硅片与外界空气的接触,阻断了不良氧化的路径,并且相对于现有的真空氧化法、高温氧化法、湿热氧化法都具有更为低廉的技术成本。引入超声振动可保证臭氧气体的分散度较高,并使硅片处于微振动状态,提高了氧化的均匀性。而在此同时,强光辐照有可以充分、精细的调制整个氧化反应的动力学过程,起到化学催化的作用,具体包括:首先开启的低强度的光辐照保证硅片表面与臭氧气体之间发生均匀的氧化反应,形成预氧化层;第二次高强度的光辐照可有效推进氧化速率,快速生成完整的氧化硅钝化层。这种多维调制的氧化硅钝化工艺避免了真空、高温等高成本、高能耗工艺,同时也排除了外界空气产生的不良氧化,增加了氧化的均匀性及可控性,有效的改善了氧化层质量,提高了硅片表面特性,降低了悬挂键缺陷密度。本发明提供的钝化方法工艺简单易于实施,并且能够灵活控制钝化层厚度,有效改善硅基太阳电池的界面质量,提高器件的光伏性能。

附图说明

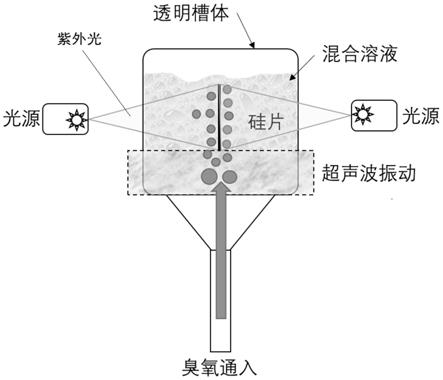

21.图1为氧化硅钝化层的制备装置示意图

22.图2为本发明实施例1的硅片少子寿命图;

23.图3为本发明实施例2的硅片少子寿命图;

24.图4为本发明实施例3的硅片少子寿命图。

具体实施方式

25.下面结合附图和具体实施例对本发明所述的技术方案作进一步的详细说明。

26.如图1所示,为用于实现本发明制备方法的装置,该装置主体为一个透明槽体,槽体底部设有一个用于通入臭氧气体的通孔,通孔连接气体流量控制阀;槽体底部安装在超声发生器中,槽体中设置有硅片安装架用于固定硅片;槽体两侧设置有紫外光源,正对硅片两面照射。

27.实施例1:

28.1.将清洗干净的硅片浸泡在1%浓度的hf中2min,去除表面寄生氧化层;

29.2.将去除寄生氧化层的多晶硅片转移到装有去离子水和n

‑

油酰基多缩氨基酸钠混合溶液的透明石英槽体中,使液面没过硅片,并在槽体的底部通入臭氧气体,气体流速 5sccm,使溶液中产生大量向上浮动的臭氧气泡,溶液温度25℃;

30.3.开启槽体超声振动,超声功率15w,使通入的臭氧气泡分解为超小气泡,进而能

够均匀的在硅片表面向上滚动,并保持此过程1min;

31.4.开启紫外辐照光,光功率为100mw/cm2的光照射到硅片表面5min,保持此时溶液温度在35℃,在臭氧、超声振动、强光辐照共同作用的条件下,生长预氧化层;

32.5.提高光功率密度,用光功率为1000mw/cm2的光继续照射硅片5min,保持此时溶液温度在55℃,利用二次强光辐照增强氧化强度和均匀度,使硅片表面产生高质量氧化硅钝化层。

33.上述氧化钝化处理后,初始少子寿命为2μs的多晶硅片少子寿命提高到18μs,如图2所示。

34.实施例2:

35.1.将清洗干净的硅片浸泡在1%浓度的hf中2min,去除表面寄生氧化层;

36.2.将去除寄生氧化层的多晶硅片转移到装有去离子水和烷基萘磺酸盐混合溶液的透明玻璃槽体中,使液面没过硅片,并在槽体的底部通入臭氧气体,气体流速50sccm,使溶液中产生大量向上浮动的臭氧气泡,溶液温度25℃;

37.3.开启槽体超声振动,超声功率30w,使通入的臭氧气泡分解为超小气泡,进而能够均匀的在硅片表面向上滚动,并保持此过程5min;

38.4.开启紫外辐照光,光功率为200mw/cm2的光照射到硅片表面15min,保持此时溶液温度在40℃,在臭氧、超声振动、强光辐照共同作用的条件下,生长预氧化层;

39.5.提高光功率密度,用光功率为1000mw/cm2的光继续照射硅片15min,保持此时溶液温度在90℃,利用二次强光辐照增强氧化强度和均匀度,使硅片表面产生高质量氧化硅钝化层。

40.上述氧化钝化处理后,初始少子寿命为2μs的多晶硅片少子寿命提高到25.77μs,如图3 所示。

41.实施例3:

42.1.将清洗干净的硅片浸泡在1%浓度的hf中2min,去除表面寄生氧化层;

43.2.将去除寄生氧化层的单晶硅片转移到装有去离子水和烷基萘磺酸盐混合溶液的透明石英槽体中,使液面没过硅片,并在槽体的底部通入臭氧气体,气体流速100sccm,使溶液中产生大量向上浮动的臭氧气泡,溶液温度25℃;

44.3.开启槽体超声振动,超声功率100w,使通入的臭氧气泡分解为超小气泡,进而能够均匀的在硅片表面向上滚动,并保持此过程5min;

45.4.开启紫外辐照光,光功率为200mw/cm2的光照射到硅片表面15min,保持此时溶液温度在40℃,在臭氧、超声振动、强光辐照共同作用的条件下,生长预氧化层;

46.5.提高光功率密度,用光功率为1000mw/cm2的光继续照射硅片15min,保持此时溶液温度在90℃,利用二次强光辐照增强氧化强度和均匀度,使硅片表面产生高质量氧化硅钝化层。

47.上述氧化钝化处理后,初始少子寿命为50μs的单晶硅片少子寿命提高到950μs,如图4 所示。

48.实施例4:

49.1.将清洗干净的硅片浸泡在1%浓度的hf中2min,去除表面寄生氧化层;

50.2.将去除寄生氧化层的单晶硅片转移到装有去离子水和木质素磺酸盐混合溶液

的透明石英槽体中,使液面没过硅片,并在槽体的底部通入臭氧气体,气体流速70sccm,使溶液中产生大量向上浮动的臭氧气泡,溶液温度25℃;

51.3.开启槽体超声振动,超声功率70w,使通入的臭氧气泡分解为超小气泡,进而能够均匀的在硅片表面向上滚动,并保持此过程5min;

52.4.开启紫外辐照光,光功率为500mw/cm2的光照射到硅片表面15min,保持此时溶液温度在40℃,在臭氧、超声振动、强光辐照共同作用的条件下,生长预氧化层;

53.5.提高光功率密度,用光功率为1000mw/cm2的光继续照射硅片15min,保持此时溶液温度在90℃,利用二次强光辐照增强氧化强度和均匀度,使硅片表面产生高质量氧化硅钝化层。

54.上述氧化钝化处理后,初始少子寿命为50μs的单晶硅片少子寿命提高到730μs。

55.实施例5:

56.1.将清洗干净的硅片浸泡在1%浓度的hf中2min,去除表面寄生氧化层;

57.2.将去除寄生氧化层的单晶硅片转移到装有去离子水和木质素磺酸盐混合溶液的透明石英槽体中,使液面没过硅片,并在槽体的底部通入臭氧气体,气体流速1sccm,使溶液中产生大量向上浮动的臭氧气泡,溶液温度25℃;

58.3.开启槽体超声振动,超声功率50w,使通入的臭氧气泡分解为超小气泡,进而能够均匀的在硅片表面向上滚动,并保持此过程5min;

59.4.开启紫外辐照光,光功率为500mw/cm2的光照射到硅片表面15min,保持此时溶液温度在30℃,在臭氧、超声振动、强光辐照共同作用的条件下,生长预氧化层; 5.提高光功率密度,用光功率为2000mw/cm2的光继续照射硅片10min,保持此时溶

60.液温度在70℃,利用二次强光辐照增强氧化强度和均匀度,使硅片表面产生高质量氧化硅钝化层。

61.上述氧化钝化处理后,初始少子寿命为50μs的单晶硅片少子寿命提高到620μs。

62.实施例6:

63.1.将清洗干净的硅片浸泡在1%浓度的hf中2min,去除表面寄生氧化层;

64.2.将去除寄生氧化层的多晶硅片转移到装有去离子水和烷基萘磺酸盐混合溶液的透明石英槽体中,使液面没过硅片,并在槽体的底部通入臭氧气体,气体流速50sccm,使溶液中产生大量向上浮动的臭氧气泡,溶液温度25℃;

65.3.开启槽体超声振动,超声功率10w,使通入的臭氧气泡分解为超小气泡,进而能够均匀的在硅片表面向上滚动,并保持此过程5min;

66.4.开启紫外辐照光,光功率为300mw/cm2的光照射到硅片表面10min,保持此时溶液温度在30℃,在臭氧、超声振动、强光辐照共同作用的条件下,生长预氧化层; 5.提高光功率密度,用光功率为1500mw/cm2的光继续照射硅片8min,保持此时溶液

67.温度在70℃,利用二次强光辐照增强氧化强度和均匀度,使硅片表面产生高质量氧化硅钝化层。

68.上述氧化钝化处理后,初始少子寿命为2μs的多晶硅片少子寿命提高到35μs。

69.实施例7:

70.1.将清洗干净的硅片浸泡在1%浓度的hf中2min,去除表面寄生氧化层;

71.2.将去除寄生氧化层的单晶硅片转移到装有去离子水和烷基萘磺酸盐混合溶液

的透明石英槽体中,使液面没过硅片,并在槽体的底部通入臭氧气体,气体流速50sccm,使溶液中产生大量向上浮动的臭氧气泡,溶液温度25℃;

72.3.开启槽体超声振动,超声功率30w,使通入的臭氧气泡分解为超小气泡,进而能够均匀的在硅片表面向上滚动,并保持此过程3min;

73.4.开启紫外辐照光,光功率为200mw/cm2的光照射到硅片表面10min,保持此时溶液温度在30℃,在臭氧、超声振动、强光辐照共同作用的条件下,生长预氧化层;

74.5.提高光功率密度,用光功率为1300mw/cm2的光继续照射硅片8min,保持此时溶液温度在70℃,利用二次强光辐照增强氧化强度和均匀度,使硅片表面产生高质量氧化硅钝化层。

75.上述氧化钝化处理后,初始少子寿命为50μs的单晶硅片少子寿命提高到1020μs。

76.综上,本发明提供了一种氧化硅钝化层的制备方法,该方法工艺避免了高真空、高能耗的工艺,简单且易于实施,并且能够灵活控制钝化层厚度,改善硅片表面的钝化质量。当然,本发明的实施例中并未给出涵盖本发明所有实施方式,以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1