阴极组件一体化工艺线的制作方法

1.本发明涉及磁控管生产设备技术领域,特别是一种阴极组件一体化工艺线。

背景技术:

2.微波炉发展至今以成为人们日常生活的常用电器设备,其相关技术经历多年的发展已经相当成熟。尤其今年来随着人们生活水平的提高,人们对微波炉的需求也不断增加,也相应刺激了微波炉生产企业进行技术改革,以提高企业的产能。磁控管作为微波炉的核心部件,其生产加工的效率和质量是微波炉生产的重中之重,直接关系到微波炉生产的产能和品质。阴极组件是磁控管的一大组件,作为磁控管的核心产能组件,尤其是阴极灯丝的工艺加工,阴极灯丝本身体积小,需要经过多道复杂的工艺来提高其相应的性能参数,以满足磁控管的使用要求,因此,阴极组件对工艺的要求非常高。现有阴极组件工艺多为分步独立进行,自动化水平低,产能低、品质差,几乎每个零部件的加工组装均采用独立的设备进行加工,不仅需要大量的人工资源,而且流水作业效率低,产品合格率低。

技术实现要素:

3.本发明针对上述问题,提供一种阴极组件一体化工艺线。本发明的技术方案为:

4.一种阴极组件一体化工艺线,包括阴极组件工装板、工装板输送轨和工艺装置;所述工装板输送轨包含进板端和出板端,所述阴极组件工装板依次由所述进板端向所述出板端运行,所述阴极组件工装板上设有阴极组件承载夹具;所述工装板输送轨在所述进板端与所述出板端之间设置若干个阴极组件工艺工位,所述阴极组件工艺工位包括上料工位、焊接工位、第一冷却工位、电阻检测工位、碳化工位、第二冷却工位和点钛工位;所述工艺装置包括焊接装置、第一冷却装置、电阻检测装置、碳化装置和第二冷却装置,分别对应设置在所述工装板输送轨的阴极组件工艺工位上。

5.作为本发明进一步地说明,所述工装板输送轨包括工作轨和返回轨,所述阴极组件工艺工位均设置在所述工作轨上,空置的阴极组件工装板则由所述返回轨返回进板端构成阴极组件工装板的循环运行路线。

6.更进一步地,所述工作轨和返回轨呈上下两层设置,所述工作轨位于上层,所述返回轨位于下层,参见附图所示,所述工装板输送轨的两端设有升降装置。

7.更进一步地,所述焊接装置包括焊台、炉罩、保护气源、举升机构和高频焊接器,所述炉罩升降设置在所述焊台上并与之形成焊接炉腔,所述工作轨穿过所述焊接炉腔,所述炉罩两侧开设炉腔门;所述高频焊接器设置在所述焊台的一侧,其高频焊头延伸至所述焊接炉腔内所述工作轨的焊接工位上方,所述举升机构相应设置在所述工作轨的焊接工位下方;所述保护气源在所述焊接炉腔及所述高频焊头上设置若干个气体喷气口。

8.更进一步地,所述焊接腔体内设有检测传感器,所述焊台与炉罩之间设有密封槽,其内设置有密封条,所述炉罩通过两侧的丝杆驱动可升降设置在所述焊台上,所述炉罩的两侧还设有氮气封口结构。

9.更进一步地,所述阴极组件承载夹具为中空的承载模具,所述阴极组件工装板上设有四个承载模具,所述举升机构包含四个举升杆。

10.更进一步地,所述第一冷却装置和第二冷却装置均为设置在工作轨上方的冷却风机。

11.更进一步地,所述电阻检测装置包括电极校正模块和电阻检测模块;所述电极校正模块包括可转动吸嘴、滑架和检测传感器,所述可转动吸嘴转动设置在所述滑架上,所述滑架设置在所述工作轨上方,由气缸驱动上下滑动,所述检测传感器固定设置在所述工作轨的一侧。

12.更进一步地,所述电阻检测模块包含设置在所述工作轨下方的电极夹头,所述电极夹头与检测电源连接。

13.更进一步地,所述电阻检测工位处设置不良品回收线和良品补给线。

14.本发明的有益效果:

15.本发明通过整合设计,将磁控管阴极组件的工艺设备整合形成一体式的自动装配线,实现了阴极组件的自动化工艺加工,不仅大大地提高了磁控管阴极组件的加工效率,降低了人力成本,而且在结构设计上进行了优化布局,保证了工艺加工的准确性以及设备运行的安全性,使阴极组件在工艺质量上也得以提高,提高了产品合格率,减少了生产成本。

附图说明

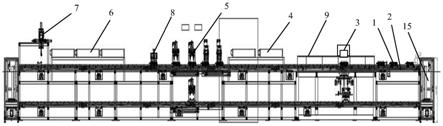

16.图1为本发明整体结构示意图;

17.图2为本发明焊接装置结构图;

18.图3为本发明电阻检测装置结构图。

19.附图标记:阴极组件工装板1、工装板输送轨2、焊接装置3、第一冷却装置4、电阻检测装置5、第二冷却装置6、自动点钛装置7、机械手8、炉罩9、举升机构10、可转动吸嘴11、滑架12、电极夹头13、吸盘机械手14、升降装置15。

具体实施方式

20.实施例:

21.下面结合附图对本发明实施例详细的说明,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

22.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.一种阴极组件一体化工艺线,包括阴极组件工装板1、工装板输送轨2和工艺装置;所述工装板输送轨2包含进板端和出板端,所述阴极组件工装板1依次由所述进板端向所述出板端运行,所述阴极组件工装板1上设有阴极组件承载夹具;所述工装板输送轨2在所述进板端与所述出板端之间设置若干个阴极组件工艺工位,所述阴极组件工艺工位包括上料工位、焊接工位、第一冷却工位、电阻检测工位、碳化工位、第二冷却工位和点钛工位;所述工艺装置包括焊接装置3、第一冷却装置4、电阻检测装置5、碳化装置和第二冷却装置6,分

别对应设置在所述工装板输送轨2的阴极组件工艺工位上。参见附图1和附图2所示,所述阴极组件工装板1由所述工装板输送轨2右侧的进板端向左侧的出板端运行,首先在所述上料工位处,将装配好的阴极组件放置在所述阴极组件工装板1的阴极组件承载夹具上;然后送至所述焊接工位处,通过所述焊接装置3对阴极组件的灯丝进行焊接;焊接后冷却至一定温度后由所述第一冷却装置4进一步冷却后送入电阻检测工位由所述电阻检测装置5进行电阻检测,筛除不合格产品;阴极组件工装板1运行到所述碳化工位,由机械手8进行碳化装置的上下料,完成阴极组件灯丝的碳化,碳化后的阴极组件通过第二冷却工位,由所述第二冷却装置6进行二次冷却;最后在所述点钛工位进行点钛,完成阴极组件一体化工艺加工。

24.如附图所示,本实施例的工装板输送轨2包括工作轨和返回轨,所述阴极组件工艺工位均设置在所述工作轨上,完成工艺加工后卸下阴极组件空置的阴极组件工装板1则由所述返回轨返回进板端构成阴极组件工装板1的循环运行路线。作为优选的实施方式,所述工作轨和返回轨呈上下两层设置,所述工作轨位于上层,所述返回轨位于下层,参见附图所示,所述工装板输送轨2的两端设有升降装置15。在所述工装板输送轨2的进板端,由所述返回轨送返的空置阴极组件工装板1被所述升降装置15举升至持平所述工作轨的高度,并送入所述工作轨进行阴极组件的输送;在所述工装板输送轨2的出板端,卸下阴极组件空置的阴极组件工装板1由所述升降装置15下降至持平所述返回轨的高度,并送入所述返回轨返回,形成所述阴极组件工装板1的自动循环运作。

25.作为本发明的进一步说明,所述焊接装置3包括焊台、炉罩9、保护气源、举升机构10和高频焊接器,所述炉罩9升降设置在所述焊台上并与之形成焊接炉腔,所述工作轨穿过所述焊接炉腔,所述炉罩9两侧开设炉腔门;所述高频焊接器设置在所述焊台的一侧,其高频焊头延伸至所述焊接炉腔内所述工作轨的焊接工位上方,所述举升机构10相应设置在所述工作轨的焊接工位下方;所述保护气源在所述焊接炉腔及所述高频焊头上设置若干个气体喷气口。焊接前,所述焊接炉腔进口端的炉腔门打开,所述工作轨将多个装载了阴极组件的阴极组件工装板1送入到所述焊接炉腔内,然后关闭炉腔门;所述气体喷气口打开,冲入保护气体以置换所述焊接炉腔内的空气,使所述焊接炉腔充满保护气体,达到焊接工艺保护要求后所述举升机构10动作,将所述阴极组件举升进入到上方的高频焊头内,通过所述高频焊接器的高频输出,对阴极灯丝和端帽进行加热,使焊料熔化并将两者焊接在一起,焊接完成后所述举升机构10复位动作,将焊接好的阴极组件放回所述阴极组件工装板1上;同一批次的阴极组件全部焊接完成均在所述焊接炉腔内初步冷却后再打开所述焊接炉腔出口端的炉门,将该批次的阴极组件依次全部送出。

26.具体地,本实施例中,所述保护气源使用氮气和氢气作为保护气体,在所述焊接腔体内设有检测传感器,确保焊接炉腔内氢气、氧气浓度在工艺范围内才能启动焊接,确保工艺安全。优选的实施方式中,在所述焊台与炉罩9之间设有密封槽,其内设置有密封条,所述炉罩9通过两侧的丝杆驱动可升降设置在所述焊台上,工作时所述炉罩9压紧,通过密封条实现焊台与炉罩9之间的密封。可行的,在所述炉罩9的两侧,除了设置可开闭的腔门外,还设有氮气封口结构,在所述炉门闭合后,所述氮气封口结构持续吹送氮气,确保焊接炉腔与外界的密封性。

27.参见附图所示,本实施例的阴极组件承载夹具为中空的承载模具,图示的实施例中,每块阴极组件工装板1上设有四个承载模具,相应的,所述举升机构10包含四个举升杆。

焊接时当所述阴极组件工装板1运行到所述焊接工位处并定位时,四个举升杆分别对应四个承载模具的中间通孔,举升杆从下往上运行,穿过承载模具的中间通孔后将阴极组件举升使其待焊接部分(灯丝和端帽部分)进入高频焊头与其内的感应线圈对应,此时高频焊接器进行高频输出即可实现阴极灯丝的高频焊接。焊接后所述举升杆下降复位,将阴极组件回放至四个承载模具内,阴极组件工装板1运动至焊接炉腔的出口端并在保护气体的保护下自然冷却,在进入焊接炉腔内同一批次的阴极组件均完成焊接并冷却至50度以下再送出所述焊接炉腔。

28.如附图所示,所述第一冷却装置4和第二冷却装置6均为设置在工作轨上方的冷却风机,其作用是分别将经过的第一冷却工位和第二冷却工位的阴极组件进行风冷冷却,由阴极组件的上方向下吹送冷却气流,实际的工艺过程中,在阴极组件冷却至35度以下时再执行放行动作,以确保后续工艺的加工质量。

29.所述阴极组件经过焊接和冷却后,进入电阻检测流程。具体地,所述电阻检测装置5包括电极校正模块和电阻检测模块。

30.所述电极校正模块包括可转动吸嘴11、滑架12和检测传感器,所述可转动吸嘴11转动设置在所述滑架12上,所述滑架12设置在所述工作轨上方,由气缸驱动上下滑动,所述检测传感器固定设置在所述工作轨的一侧。阴极组件工装板1运行到所述滑架12下方时,所述可转动吸嘴11吸取阴极组件,所述滑架12向上运动,使所述检测传感器的探测位置对应于阴极组件的引线位置,当探测到阴极引线位置不正确时,所述可转动吸嘴11执行转动动作,使阴极引线转至与工作轨行进方向相同的一致方向,然后所述滑架12下滑,将阴极组件放回所述阴极组件承载夹具内,松开可转动吸嘴11然后复位。

31.所述电阻检测模块包含设置在所述工作轨下方的电极夹头13,所述电极夹头13与检测电源连接,经过所述电极校正模块校正后,阴极组件的引线方向与所述电极夹头13的方向匹配,当所述阴极组件工装板1运行到所述电阻检测工位,工作轨下方的电极夹头13动作夹合,给各个阴极组件接通检测电源,电阻检测合格的阴极组件可以流向下一工序,对于电阻检测不合格的阴极组件进行移除。作为优选的,本实施例中所述电阻检测模块包含设置在所述电极夹头13上方的吸盘机械手14,实现电阻检测不合格的阴极组件的自动移除。此外,在一些实施例中,可以在所述电阻检测工位处设置不良品回收线和良品补给线,当所述电阻检测模块检测到阴极组件电阻不合格时,所述吸盘机械手14将其运送至所述不良品回收线返工,并在所述良品补给线将一个阴极组件补充回空置的阴极组件承载夹具上,以保证后续工艺的效率。

32.所述碳化装置设置在所述工作轨一侧,包括碳化槽、抽真空装置和碳素源供给装置。经上述电阻检测合格的阴极组件运送至所述碳化工位,由上下料的机械手8分组抓取至碳化槽夹固,排满后碳化槽闭合抽真空,然后充入碳素气体进行阴极灯丝的碳化处理。为了提高碳化工艺的效率,本实施例采用一批多组,每组四个的方式进行阴极组件的碳化处理。

33.阴极组件碳化完成后由后续的第二冷却装置6进行冷却处理,冷却后进行点钛工艺处理。可以人工点钛,也可以如附图所示,采用自动点钛装置7进行点钛。

34.以上仅就本发明较佳的实施例作了说明,但不能理解为是对权利要求的限制。本发明不仅局限于以上实施例,其具体结构允许有变化,总之,凡在本发明独立权利要求的保护范围内所作的各种变化均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1